Система и способ формования и раскатывания жевательного материала и/или изменения температуры жевательнного материала

Иллюстрации

Показать всеИзобретение относится к кондитерской отрасли пищевой промышленности. Способ предусматривает смешивание ингредиентов жевательного материала с получением жевательной структуры. Затем жевательную структуру подают из бункера непосредственно на пару вальцов. Причем жевательную структуру подают из бункера в виде неравномерной массы на по меньшей мере один из указанных вальцов. Раскатывают жевательную структуру в лист толщиной от 0,3 мм до 10 мм с использованием указанной пары вальцов. Изобретение позволяет улучшить способ изготовления жевательных продуктов. Исключение экструдера перед раскатыванием приводит к меньшему приложению усилия сдвига, что позволяет сохранить или сократить расход интактных чувствительных к сдвигу ингредиентов жевательной резинки. 2 н. и 24 з.п. ф-лы, 12 ил., 2 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и системам получения жевательного материала и, в частности, настоящее изобретение относится к оборудованию для формования и способам и/или оборудованию для изменения температуры и способам технологической обработки жевательного материала.

УРОВЕНЬ ТЕХНИКИ

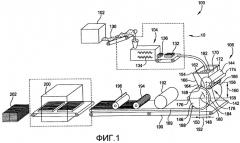

Обычно способ изготовления и упаковки жевательного материала требует очень много времени и включает использование очень большого количества оборудования. Способ изготовления и упаковки жевательного материала может включать смешивание и получение готового жевательного материала в виде неравномерной массы, экструдирование и формование готового жевательного материала в виде кусков, кондиционирование кусков готового жевательного материала, экструдирование кусков с получением непрерывных тонких листов готового жевательного материала, раскатку непрерывного листа рядами вальцов для равномерного уменьшения толщины, насечку и разделение листов на отдельные насеченные листы, кондиционирование отдельных листов в помещении для кондиционирования, разделение листов на штучные изделия жевательного материала и упаковку штучной жевательного материала. Такие способы изготовления и упаковки жевательного материала описаны в патенте США 6254373, права на который переуступлены патентообладателем настоящему правоприемнику, и патентной заявке США 12/352110, переуступленной настоящему правоприемнику; описания которых введены здесь ссылкой в полном объеме в степени, не противоречащей описанию настоящего изобретения.

Традиционное оборудование для раскатывания может включать экструдер для раскатывания, через прямоугольную головку которого проталкивают с усилием жевательную резинку (например, прямоугольная головка, имеющая размеры в пределах около 25 мм на 457 мм). Требуется относительно большое усилие, поскольку размер головки уменьшается (например, для достаточного выхода/объема производства может потребоваться электродвигатель в 30 ЛС). Обычно продукт, выходящий из экструдера для раскатывания, все еще слишком толстый. В результате во многих случаях перед системами, обычно используют ряды вальцов для раскатывания, установленных последовательно вдоль конвейерной ленты для постепенного уменьшения толщины жевательного материала от 25 мм до, обычно около 2-6 мм. Для предотвращения прилипания жевательного материала к вальцам, обычно проводят напыляют походящее порошкообразное вещество. Следовательно, вальцы для насечки и вальцы для разделения могут быть использованы для получения тонких пластинок или более коротких и толстых брусков жевательного материала, или драже (любое из указанного выше: пластинки, бруски, драже или другие размеры и формы жевательного материала могут быть названы «раскатанной (вальцованной) жевательной резинкой»). Такие традиционные линии также, обычно нуждаются в последующем сильном охлаждении и/или кондиционировании перед упаковкой, поскольку продукт не может упаковываться теплым и податливым.

Настоящее изобретение позволяет улучшить системы и способы изготовления и упаковки жевательных продуктов по сравнению с уровнем техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новым способам и устройству для изготовления жевательного материала, которые отличаются от способов и устройств, обычно используемых на традиционных линиях раскатки и насечки жевательного материала, которые включают множество вальцов вдоль конвейера для уменьшения размера. Устройство и способ открывают целый ряд новых вариантов технологической обработки жевательного материала с несколькими аспектами изобретения, которые могут быть использованы независимо или в комбинации, таких как приведенные ниже и/или изложенные в описании.

Один из аспектов настоящего изобретения относится к устройству или способу формования листа жевательной структуры с использованием пары вальцов. Пары вальцов размещены с горизонтальным смещением относительно друг друга. Расстояние между вальцами подобрано таким образом, чтобы получать по существу равномерную толщину и заданную ширину жевательного материала, которая соответствует зазору. В одном варианте выполнения настоящего изобретения эти вальцы дополнительно к горизонтальному смещению также могут иметь вертикальное смещение, таким образом, что их оси вращения со стороны представляются расположенными диагонально относительно друг друга.

Могут быть реализованы устройства для технологической обработки, обеспечивающие преимущества. Например, в некоторых вариантах выполнения настоящего изобретения может быть использована пара вальцов для получения толщины готового жевательного материала, таким образом, что отпадает необходимость в операции раскатки рядами вальцов, постепенно уменьшающих толщину жевательного материала до заданного размера. Например, зазор между вальцами может быть установлен, таким образом, чтобы составлять от 0,1 до 25 миллиметров, что может по существу соответствовать (такой же или близкой) заданной толщине готового жевательного материала. В других вариантах выполнения настоящего изобретения толщина может быть большей. Непосредственно после прохождения через пару вальцов жевательный материал по существу имеет равномерную толщину с варьированием толщины менее чем на 20%, обычно менее чем на 10%, и предпочтительно менее чем на около 5%, 3%, 1% или еще меньше.

Предпочтительно ниже по технологической линии для разглаживания неровностей, возникающих из-за скорости подачи потока, используют валец для сжатия, эластичность жевательного материала зависит от композиции или других вариантов технологического процесса. Валец для сжатия может иметь зазор такой же, как зазор у пары вальцов или немного меньше или больше (например, отклонение 0-3 миллиметра). В некоторых вариантах выполнения настоящего изобретения зазор установлен немного меньше для уменьшения конечной толщины в малой степени (например, в одном варианте выполнения настоящего изобретения 1 миллиметр или около 5%). Также или в качестве альтернативы, валец для сжатия может служить для целей впрессовывания карамельной крошки или другого кондитерского ингредиента в поверхность жевательного материала.

В другом аспекте настоящее изобретение относится к системе технологической обработки жевательного материала и способу использования пары вальцов, которые позволяют отказаться от использования и заменять экструдеры с высоким усилием сдвига для раскатывания, используемые на традиционных линиях раскатки и насечки. На традиционных линиях раскатки и насечки экструдер, обычно используют для получения относительно тонкой непрерывной полосы (например, около 25 мм толщиной и 457 мм шириной). Настоящее изобретение предлагает использование пары вальцов вместо экструдера для раскатывания. Вариант выполнения настоящего изобретения предлагает использование пары вальцов, традиционных вальцов для раскатывания и вальцов для насечки/разделения (например, где вальцы для раскатывания заменяют экструдер для раскатывания); более предпочтительно большая часть или все раскатывание жевательной структуры проходит с использованием пары вальцов и только требуются вальцы для насечки и разделения (и необязательный валец для сжатия для сохранения допуска толщины, которая может быть желательна в зависимости от композиции жевательного материала и характеристик технологического процесса, таких как эластичность и упругость).

Преимущественные варианты выполнения позволяют отказаться от использования экструдера для раскатывания, что приводит к значительно меньшему приложению усилия сдвига к жевательному материалу. Как результат, определенные чувствительные к сдвигу ингредиенты очевидно остаются в гораздо большей степени интактными, таким образом, что либо полученный в результате продукт может содержать больше интактных чувствительных к сдвигу ингредиентов, либо необходимо добавлять меньшее количество чувствительных к сдвигу ингредиентов в процессе перемешивания жевательного материала для получения жевательного материала с ингредиентом для конечной отделки, приводя, таким образом, к возникновению потенциала для снижения стоимости.

Особым преимуществом вариантов выполнения настоящего изобретения является возможность отказа от использования формующего экструдера для раскатывания, что позволяет экономить энергию. В то время как формующему экструдеру для раскатывания требуется большое количество энергии (например, 30 ЛС), пара вальцов может быть использована в сопоставимой системе объема производства с двигателем в 1-3 ЛС для вращения вальцов. Таким образом, потребление энергии в некоторых вариантах выполнения настоящего изобретения может быть снижено на в пределах 1/30-1/10 от предшествующей системы, включая формующий экструдер для раскатывания.

Особым преимуществом вариантов выполнения настоящего изобретения является использование пары вальцов, в которых ширина жевательного материала может быть по существу увеличена по сравнению с традиционными формующими экструдерами для раскатывания. Традиционные формующие экструдеры для раскатывания, обычно формуют заготовки или непрерывный лист жевательной структуры шириной в пределах 5-8 см, но не более чем около 45 см шириной, поскольку формование большей ширины с использованием таких формующих экструдеров приводит к приложению слишком большой энергия к жевательному материалу, что может оказать негативное воздействие на чувствительные к сдвигу ингредиенты. При сравнении с таковыми традиционными формующими экструдерами пара вальцов может формовать жевательную резинку гораздо большей ширины с заданной толщиной. Например, жевательный материал может быть отформована, таким образом, что будет иметь ширину 45 см или такую ширину как 3 м, что на 150%-300% или более шире, чем с использованием традиционных экструдеров для раскатывания. Следовательно, больше нет необходимости в принудительном экструдировании жевательного материала через прямоугольную головку экструдера определенной ширины. При большей ширине материала жевательного материала, скорость жевательного материала может быть по существу снижена, при технологической обработке такого же количества жевательного материала, как на традиционных линиях раскатки и насечки (более высокая скорость в результате может привести к большему объему производства жевательного материала). Традиционные линии раскатки и насечки могут работать при скорости подачи на конвейере жевательного материала в пределах 22-25 метров/минуту, и такое же количество продукта может быть получено при скоростях, которые соответственно уменьшаются с повышением ширины.

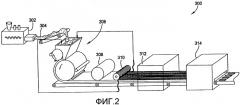

Другим преимуществом вариантов выполнения настоящего изобретения является наличие узла вальцов, которое состоит в том, что узел вальцов может выполнять двойную функцию формования непрерывного листа жевательной структуры с заданной шириной и по существу конечной заданной толщиной, при этом одновременно охлаждая жевательную резинку. Таким образом, отдельная стадия охлаждения и/или кондиционирования на традиционных линиях получения жевательного материала перед раскаткой и насечкой может отсутствовать в некоторых вариантах выполнения настоящего изобретения. В других вариантах выполнения настоящего изобретения непрерывный лист жевательной структуры, отформованный узлом вальцов, охлаждают ниже узла вальцов по технологической линии. Например, охлаждающая система, такая как туннель для охлаждения, может быть установлена между узлом формующих вальцов и станцией(ами) насечки или другими процессами ниже по технологической линии. В качестве альтернативы, туннель для охлаждения может быть установлен после станции(ий) насечки или других устройств для придания формы жевательному материалу ниже по технологической линии. Дополнительно, в некоторых вариантах выполнения настоящего изобретения процесс охлаждения или нагревания может происходить, как выше, так и ниже по технологической линии станции(ий) насечки.

В некоторых вариантах выполнения одного из аспектов настоящее изобретение относится к способам и устройству для охлаждения жевательного материала по меньшей мере в виде одного охлажденного вальца, на который поступает относительно тонкая жевательный материал для передачи тепла. Относительно большой диаметр вальца позволяет наносить на него жевательную резинку предпочтительно по меньшей мере около ј вращения (по меньшей мере около 90 градусов) с обеспечением более длительного времени выдержки для облегчения передачи тепла жевательной резинкой охлажденному вальцу (охлажден до температуры поверхности от -15°C до 60°C; и предпочтительно от около 15°C до 25°C). Поскольку считается, что жевательный материал является в большей степени изолирующим материалом, относительно тонкий слой жевательного материала (предпочтительно менее 10 мм; и более предпочтительно 0,3-6 мм) значительно облегчает передачу тепла за счет контакта с холодной металлической поверхностью, которая обладает высокой проводимостью. Согласно другим аспектам охлаждающий валец может быть преимущественно одним из пары вальцов или также может быть независимым отдельным вальцом, которым перемещается жевательный материал. В некоторых вариантах выполнения настоящего изобретения один или оба из пары вальцов может быть охлажденным охлаждающим вальцом, и дополнительно также может быть включен один или более охлаждающий валец ниже пары вальцов по технологической линии.

В некоторых вариантах выполнения настоящего изобретения один или оба формующих вальца нагревают до температуры поверхности в пределах около 30°C-70C°, более предпочтительно в пределах около 40°C-60C° для облегчения формования непрерывного листа жевательной структуры и контроля вязкости жевательного материала, таким образом, что непрерывный лист жевательной структуры может быть перемещен более нижним вальцом, во избежание нежелательного налипания жевательного материала на вальцы. В одном варианте выполнения настоящего изобретения температура поверхности формующих вальцов достигает температуры выше комнатной. В таком варианте выполнения настоящего изобретения непрерывный лист жевательной структуры может быть охлажден станцией для формования ниже по технологической линии.

В некоторых вариантах выполнения другого аспекта настоящее изобретение относится к способу формования жевательного материала с использованием пары вальцов. Обычно способ включает смешивание ингредиентов жевательного материала с получением жевательной структуры и раскатывание жевательной структуры в лист жевательной структуры, имеющий по существу равномерную толщину, с использованием указанной пары вальцов.

Другой аспект настоящего изобретения относится к способу охлаждения жевательного материала. Обычно способ включает перемещение жевательного материала охлаждающим вальцом, который имеет температуру, отличающуюся от температуры жевательного материала. Таким образом, охлаждение жевательного материала достигается передачей тепла от жевательного материала охлаждающему вальцу. В альтернативных аспектах настоящего изобретения имеет место обратное, и жевательную резинку нагревают на вальцах, а тепло передается от вальцов жевательному материалу.

В некоторых вариантах выполнения другого аспекта настоящее изобретение относится к устройству для формования жевательного материала, причем устройство выполнено так, чтобы минимизировать отклонение вальцов. Устройство включает пару вальцов. Пара вальцов выполнена, таким образом, что между ними есть зазор, причем зазор отрегулирован, таким образом, чтобы обеспечить по существу равномерную толщину жевательному материалу, соответствующую зазору. Дополнительно, устройство включает область подачи для подачи жевательного материала на пару вальцов для ее сжатия. Каждый из вальцов установлен на раму с валом, причем рама и вал отрегулированы для минимизации отклонения вальцов, таким образом, что зазор между вальцами варьирует менее чем на 20% и предпочтительно менее чем на 10%.

Вальцы могут быть выполнены, таким образом, что первый и второй валец сохраняют максимальное отклонение между вальцами около 0,5 мм во время раскатывания.

Дополнительно, это варьирование предпочтительно составляет менее чем 10-20% при прохождении жевательного материала между вальцами. В некоторых вариантах выполнения других аспектов настоящее изобретение относится к способу формования жевательного материала с использованием пары вальцов, включающей первый валец и второй валец. Способ включает смешивание ингредиентов жевательного материала с получением жевательной структуры и приданию заданного размера жевательного материала с получением листа жевательной структуры по существу с равномерной толщиной от около 0,3 мм до 10 мм с использованием пары вальцов.

В более конкретном аспекте смешанный жевательный материал находится в форме неравномерной массы жевательного материала, и раскатывание включает вращение пары вальцов в противоположных направлениях для протягивания неравномерной массы жевательного материала через зазор между парой вальцов, и сжатие неравномерной массы жевательного материала с получением листа жевательной структуры. Сжатие может включать приложение равномерного, поперек полотна, усилия сжатия к неравномерной массе жевательного материала с получением листа жевательной структуры с варьированием поперечной толщины менее чем на 10% и шириной более чем около 0,6 метров. В более конкретном аспекте неравномерная масса жевательного материала имеет среднюю температуру выше около 40°C, и способ дополнительно включает охлаждение листа жевательной структуры до температуры поверхности ниже около 30°C. Дополнительно, способ может включать охлаждение, включающее охлаждение по меньшей мере одной пары вальцов до температуры поверхности от около 5°C до 25°C. Охлаждение и нагревание может быть обеспеченно циркуляцией нагревающей/охлаждающей жидкости по меньшей мере в одной паре вальцов.

В отформованном листе могут быть неровности. В одном аспекте настоящее изобретение может дополнительно включать разглаживание любых неровностей на поверхности листа жевательной структуры с использованием третьего вальца. Например, разглаживание дополнительно уменьшает толщину листа жевательной структуры на менее чем на 10%.

В другом аспекте увеличение толщины листа жевательной структуры на менее чем 10% после приложения усилия сжатия, с использованием пары вальцов удаляется. Также способ может дополнительно включать сжатие увеличенного листа жевательной структуры с использованием третьего вальца и уменьшение толщины на менее чем 10%.

В одном аспекте способ может включать предварительное формование жевательного материала из смесителя в по существу одинаковую форму. Предварительное формирование может включать формование жевательного материала в заготовки жевательного материала с толщиной от около 13 мм до 50 мм и длиной и шириной от около 0,15 м до 0,46 м с использованием экструдера с низким усилием сдвига.

Способы могут дополнительно включать подачу неравномерной массы жевательного материала в питатель, включающий пару подающих вальцов, перемещающих неравномерную массу жевательного материала и увеличение в размере неравномерной массы жевательного материала до ширины около ширины, соответствующей ширине подающих вальцов, и направляющих неравномерную массу жевательного материала на пару вальцов.

Один из аспектов настоящего изобретения включает предварительное формование жевательного материала из смесителя в непрерывное полотно жевательного материала по существу с равномерной толщиной более 20 мм с использованием экструдера с низким усилием сдвига с большим отверстием головки экструдера для минимизации усилия сдвига, прикладываемого к жевательному материалу в экструдере. Раскатывание включает формование непрерывного полотна жевательной структуры путем приложения усилия сжатия и уменьшения толщины непрерывного полотна жевательной структуры до толщины в пределах около 2 мм - 6 мм, образуя при этом лист жевательной структуры.

В другом аспекте настоящее изобретение относится к способу, который может включать установку (монтаж, регулировку) пары вальцов, включающую расположение первого вальца и второго вальца с горизонтальным смещением относительно друг друга; обеспечение зазора между первым и вторым вальцами, соответствующего заданной толщины непрерывного листа жевательной структуры; расположение первого вальца вертикально над вторым вальцом, причем область подачи жевательного материала находится вертикально над вторым вальцом; приведение в движение пары вальцов с использованием двигателя с входной мощностью менее чем около 5 лошадиных сил; и вращение в противоположных направлениях первого и второго вальцов для перемещения жевательного материала в область подачи к зазору между парой вальцов.

В более конкретном аспекте настоящее изобретение относится к способу, который может дополнительно включать охлаждение поверхности второго вальца до температуры от 5°C-25°C прохождением охлаждающей жидкости через каналы во втором вальце. Жевательный материал, выходящий из смесителя, имеет среднюю температуру в пределах около 40°C-60°C. Раскатывание включает формование сжатием жевательного материала в лист жевательной структуры по существу с равномерной толщиной от около 2 мм до 6 мм. Способ дополнительно включает охлаждение листа жевательной структуры до температуры поверхности менее чем 30°C перемещением листа жевательной структуры на охлажденный второй валец. В качестве альтернативы, способ дополнительно включает охлаждение первого вальца до температуры поверхности в пределах около 5°C-25°C прохождением охлаждающей жидкости через каналы в первом вальце.

В некоторых способах раскатывание позволяет получить непрерывный лист жевательной структуры шириной от 0,6 м до 1,2 м и толщиной от 2 мм до 6 мм.

Может быть использован жидкий лубрикант с получением, таким образом, листа жевательной структуры, свободной от напыляемого порошкообразного материала. Смазывание может включать нанесение жидкой смазки по меньшей мере на один из вальцов. Смазывание может включать нанесение пищевого масла на пару вальцов с использованием промежуточного валика, форсунки или емкость для погружения.

Способ может дополнительно включать нагревание жевательного материала до более низкой вязкости и повышения сжимаемости жевательного материала в процессе раскатывания посредством нагревания по меньшей мере одного из первого и второго вальца.

Охлаждение листа жевательной структуры может быть проведено с использованием третьего вальца, причем третий валец охлажден. В качестве альтернативы, охлаждение листа жевательной структуры может быть проведено с использованием конвейерной ленты, причем конвейерная лента охлаждена.

В одном аспекте настоящего изобретения первый валец и второй валец вращаются при различных линейных скоростях. Первый валец может вращаться с постоянной линейной скоростью, а второй валец вращается со второй линейной скоростью в пределах ±30% от постоянной линейной скорости первого вальца.

В другом аспекте настоящего изобретения в способе формования жевательного материала используют пару вальцов, включающую первый валец и второй валец. Способ включает смешивание ингредиентов жевательного материала с получением жевательной структуры; раскатывание жевательного материала с получением листа жевательной структуры по существу с равномерной толщиной между парой вальцов; изменение температуры жевательного материала по меньшей мере на 5°C с использованием по меньшей мере одного из первого и второго вальцов. При необходимости другие более конкретные аспекты настоящего изобретения могут быть скомбинированы с этим аспектом.

В одном более конкретном аспекте сжатие включает приложение даже поперечного усилия сжатия к неравномерной массе жевательного материала с получением листа жевательной структуры по существу с равномерной толщиной от 2 мм до 10 мм с варьированием поперечной толщины на менее чем 10% и шириной более чем около 0,6 м.

В другом аспекте настоящее изобретение относится к устройству для формования жевательного материала, включающему первый валец; второй валец. Второй валец установлен в с горизонтальным смещением относительно первого вальца, первый валец и второй валец имеют зазор между собой, отрегулированный для обеспечения по существу равномерной толщины жевательного материала, соответствующей указанному зазору; и область подачи жевательного материала подает жевательный материал на первый и второй вальцы для сжатия между ними.

В более конкретном аспекте настоящего изобретения первый и второй вальцы расположены с вертикальным отклонением друг от друга. Первый валец установлен вертикально над вторым вальцом. Область подачи жевательного материала расположена вертикально над вторым вальцом. Второй валец вращается в заранее определенном направлении для перемещения жевательного материала к первому вальцу. В одном аспекте настоящего изобретения область подачи жевательного материала подает жевательный материал с толщиной по меньшей мере 25 мм в область подачи жевательного материала.

В одном аспекте настоящего изобретения первый и второй вальцы имеют внешние периферические поверхности с зазором менее чем 10 мм. В одном аспекте настоящего изобретения зазор составляет от 2 до 6 мм, причем первый и второй вальцы по существу придают конечную толщину жевательному материалу с точностью до 10%. В другом аспекте настоящего изобретения первый и второй вальцы формуют сжатием жевательную резинку по существу с конечной толщиной жевательного материала с точностью до 10%. Система может дополнительно включать третий валец, установленный по технологической линии ниже первого и второго вальца, отрегулированных для разглаживания неровностей по существу в равномерной толщине. Третий валец регулирует толщину жевательного материала на менее чем 10%.

В одном аспекте настоящего изобретения система включает бункер, включающий первую стенку и вторую стенку. В бункер поступает неравномерная масса жевательного материала или однородная масса жевательного материала. Первая стенка граничит с малым зазором с первым вальцом, а вторая внешняя стенка граничит с малым зазором со вторым вальцом. Вторая стенка, первый валец и второй валец определяют область подачи жевательного материала. Первый валец и второй валец выполнены с возможностью вращения пары вальцов в противоположных направлениях для протягивания жевательного материала в бункер через зазор.

Система может дополнительно включать пару подающих вальцов, установленных в или рядом с бункером. Подающие вальцы установлены вертикально выше первого вальца. Подающие вальцы увеличивают размеры жевательного материала до около соответствующих ширине пары вальцов. Подающие вальцы перемещают жевательную резинку к первому и второму вальцу.

Первый и второй вальцы могут быть выполнены с возможностью вращения с получением жевательного материала при линейной скорости от 1 метр/минуту до 35 метров/минуту. Один из первого и второго вальца может быть выполнен с возможностью вращения на первой линейной скорости, а другой валец выполнен с возможностью вращения на второй линейной скорости, причем вторая линейная скорость составляет от -30% до +30% от первой линейной скорости.

Первый валец и второй валец могут быть выполнены и установлены для поддержания максимального отклонения менее 0,5 мм при сжатии жевательного материала между ними. Максимальное отклонение представляет максимальное варьирование зазора по ширине вальцов.

В другом аспекте настоящее изобретение относится к системе для получения жевательного материала. Система включает смеситель для жевательного материала, отрегулированный для смешивания множества ингредиентов жевательного материала с получением жевательного материала; и пару совместно работающих формующих вальцов по ходу после смесителя, зазор между формующими вальцами отрегулирован для обеспечения по существу равномерной толщины жевательного материала, соответствующей указанному зазору. Если требуется, эта система может включать некоторые или все аспекты.

Формующие вальцы придают жевательному материалу ширину более 0,6 метров и толщину менее чем 10 мм. В более конкретной системе формующие вальцы придают жевательному материалу ширину от 0,9 м до 1,3 м и толщину от 2 до 6 мм.

В одной системе формующие вальцы приводятся в движение двигателем с расходом энергии менее чем 5 лошадиных сил.

Система может дополнительно включать конвейер, на который поступает выходящая жевательный материал, прошедшая раскатывание, по существу с равномерной толщиной. Система дополнительно включает вальцы для сжатия выше по технологической линии конвейера и ниже пары вальцов для разглаживания толщины вышедшего продукта. В одном варианте выполнения настоящего изобретения вальцы для сжатия отрегулированы для толщины менее чем 5%.

Вальцы могут включать устройство для контроля температуры. В одном варианте выполнения настоящего изобретения устройство для контроля температуры представляет устройство для охлаждения, охлаждающее охлаждающие вальцы до температуры поверхности от 5°C до 30°C.

Система может включать устройство для нанесения смазки, отрегулированное для перемещения жидкой смазки на соответствующий формующий валец.

В одной системе устройство для формования жевательного материала находится ниже по технологической линии смесителя для жевательного материала, позволяющего получить по существу однородную массу жевательного материала с толщиной более 12 мм и шириной менее чем 460 мм. На пару формующих вальцов поступает жевательный материал из устройства для формования жевательного материала, и они сжимают жевательную резинку для уменьшения толщины до заданной конечной толщины жевательного материала. В одном варианте выполнения настоящего изобретения устройство для формования жевательного материала включает устройство для получения заготовок (loafing machine). Устройство для получения заготовок формует заготовки жевательного материала с толщиной от около 12 мм до 51 мм и длиной и шириной от 150 мм до 460 мм.

В одном варианте выполнения настоящего изобретения направляющая для скольжения граничит с одним из формующих вальцов. Из устройства для формования жевательного материала выходит непрерывная лента жевательного материала, которая проводится направляющей для скольжения к зазору между формующими вальцами. Формующие вальцы вращаются в противоположных направлениях для протягивания непрерывного полотна жевательной структуры через зазор, при этом формующие вальцы сжимают непрерывное полотно жевательного материала для уменьшения толщины жевательного материала от около 2 мм до 6 мм.

В другом аспекте настоящее изобретение относится к устройству для облегчения передачи тепла от жевательного материала. Устройство включает валец для передачи тепла, несущий слой жевательного материала по траектории, описываемой дугами, и устройство для перемещения жевательного материала на валец для передачи тепла.

В другом аспекте настоящего изобретения устройство включает область подачи, подающую жевательную резинку на валец для передачи тепла. Жевательный материал в области подачи имеет среднюю температуру более 40°C. Слой жевательного материала, нанесенный на валец для передачи тепла, имеет толщину менее чем 10 мм. Жевательный материал, выходящий с вальца для передачи тепла, имеет среднюю температуру менее чем 30°C.

В одном устройстве валец для передачи тепла имеет линейную скорость от 2 до 30 метров в минуту и диаметр от 5 до 4 м; валец для передачи тепла включает внутренние каналы; в каналах циркулирует охлаждающая жидкость для охлаждения вальца для передачи тепла до температуры поверхности от 5°C до 25°C. В одном варианте выполнения настоящего изобретения жевательный материал покрывает по меньшей мере 1 метр периметра охлаждающего вальца при толщине менее чем 10 мм.

В одном устройстве валец для передачи тепла представляет один из пары формующих вальцов. Пара формующих вальцов формует сжатием жевательную резинку до заданной толщины и ширины при охлаждении или нагревании жевательного материала до заданной температуры.

В дополнительном аспекте настоящего изобретения способ охлаждения жевательного материала включает перемещение жевательного материала на охлаждающий валец; охлаждающий валец имеет температуру, отличающуюся от таковой жевательного материала; и охлаждение жевательного материала с использованием охлаждающего вальца. При необходимости, другие более конкретные аспекты настоящего изобретения могут быть скомбинированы с этим аспектом.

Дополнительный аспект включает контроль температуры жевательного материала путем регулирования времени выдержки жевательного материала на охлаждающем вальце. В одном аспекте настоящего изобретения регулирование времени выдержки включает выбор диаметра охлаждающего вальца. В другом аспекте настоящего изобретения регулирование времени выдержки включает регулирование рабочих параметров охлаждающего вальца. Эти рабочие параметры могут включать одну или более температуру охлаждающего вальца и скорость вращения охлаждающего вальца.

Другой аспект настоящего изобретения включает обеспечение устройства для формования жевательного материала, включающее пару вальцов, между парой вальцов имеется зазор, отрегулированный для обеспечения по существу равномерной толщины жевательного материала, соответствующей указанному зазору; и устройство для нанесения смазки, установленное для нанесения лубриканта на пару вальцов для предотвращения прилипания жевательного материала к паре вальцов.

В одном варианте выполнения настоящего изобретения отдельное устройство для смазки имеется у каждого из пары вальцов. Устройство для смазки может быть выбрано из одного из: промежуточного валика, форсунки или емкости для погружения.

В одном аспекте настоящего изобретения пара вальцов включает первый валец и второй валец, причем слой жевательного материала наносится на внешнюю поверхность первого вальца, без нанесения на второй валец, расположенный ниже по технологической линии. С первого вальца слой жевательного материала поступает на конвейер. В непосредственной близости от первого вальца и выше конвейера функционирует скребок для обеспечения перемещения жевательного материала на конвейер. Может быть обеспечен второй скребок, чтобы функционировать в непосредственной близости от второго вальца для обеспечения нанесения слоя жевательного материала на первый валец.

В одном из аспектов настоящего изобретения, относящемся к способам и устройствам, второй валец включает устройство для контроля температуры, причем устройство для контроля температуры поддерживает температуру поверхности от 0°C до 90°C по меньшей мере одного из вальцов для раскатывания или вальцов для сжатия.

В одном из аспектов настоящего изобретения, относящемся к способам и устройствам, первый валец и второй валец для раскатывания поддерживают температуру от 40°C до 60°C; туннель для охлаждения установлен ниже по технологической линии пары совместно работающих формующих вальцов; и обеспечено устройство для придания формы для конечного придания формы жевательному материалу. В одном варианте выполнения настоящего изобретения туннель для охлаждения установлен выше по технологической линии устройства для придания формы. В другом варианте выполнения настоящего изобретения туннель для охлаждения установлен ниже по технологической линии устройства для придания формы.

В другом аспекте настоящего изобретения обеспечена система для технологической обработки жевательного материала, включающая станцию для раскатывания, включающую пару вальцов; между парой вальцов имеется зазор, отрегулированный для обеспечения по существу равномерной толщины неп