Способ изготовления устройств на поверхностных акустических волнах

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники, к технологии изготовления устройств на поверхностных акустических волнах (ПАВ). Достигаемый технический результат - изготовление устройств на ПАВ с высокой частотой за счет устранения образования непроанодированных островков алюминия и устранения подтравливания алюминиевых электродов. Способ изготовления устройств на поверхностных акустических волнах включает в себя нанесение на пьезоэлектрическую подложку пленки алюминия, нанесение под нее пленки вентильного металла, формирование фоторезистивной маски, электрохимическое анодирование алюминия в зазорах между электродами, удаление образующегося пористого оксида алюминия в селективном химическом травителе, частичный перевод электрохимическим анодированием пленки вентильного металла в оксид вентильного металла, удаление образующегося оксида вентильного металла и непроанодированной пленки вентильного металла в селективных химических травителях, которые не воздействуют на пленку алюминия и материал пьезоэлектрической подложки. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области микроэлектроники, а именно к технологии изготовления устройств на поверхностных акустических волнах (ПАВ).

Известен способ изготовления устройств на ПАВ (фильтров на ПАВ, резонаторов на ПАВ и т.п.) [1], включающий в себя нанесение на пьезоэлектрическую подложку металлизации (обычно пленки алюминия) определенной толщины, формирование фоторезистивной маски и химическое травление металлизации с целью образования электродов (встречно-штыревых преобразователей, отражателей и т.п.). Достоинством известного способа является простота технологии изготовления электродов устройства на ПАВ. Недостатком известного способа является ограничение по ширине изготавливаемых электродов из-за невозможности получения вертикальных топологических структур по причине образования, так называемого, клина травления. Это особенно актуально при использовании достаточно толстых металлических пленок (2-5 мкм), на которых получение электродов и зазоров между ними шириной 1-5 мкм невозможно из-за бокового химического подтравливания дорожек на величину, равную толщине пленки металлизации.

Известен способ изготовления устройств на ПАВ [2], включающий в себя нанесение на пьезоэлектрическую подложку слоя металлизации (обычно пленки алюминия) определенной толщины, формирования фоторезистивной маски и плазмохимическое или ионное травление металлизации положительными ионами с целью образования электродов (встречно-штыревых преобразователей, отражателей и т.п.). Достоинством известного способа является возможность изготовления электродов с вертикальными стенками. Недостатком известного способа является возможность повреждения пьезоэлектрической подложки после удаления металлизации между электродами из-за недостаточной селективности процесса ионного и плазмохимического травления и одновременное подтравливание фоторезистивной маски, что особенно актуально при использовании достаточно толстых металлических пленок (2-5 мкм), время плазмохимического или ионного травления которых сравнимо со временем травления защитной фоторезистивной маски.

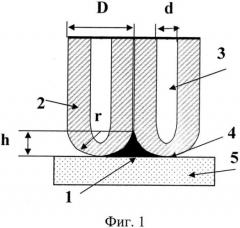

Наиболее близким техническим решением к заявляемому является способ изготовления устройств на ПАВ [3], включающий в себя нанесение на пьезоэлектрическую подложку пленки алюминия толщиной до 5 мкм, формирования фоторезистивной маски, электрохимическое анодирование алюминия в зазорах между электродами, удаление образующегося пористого оксида алюминия в селективных химических травителях, которые не воздействуют на пленку алюминия и материал пьезоэлектрической подложки. На фиг.1 показана схематически структура проанодированного алюминия, состоящая из пористых ячеек, где 1 - непроанодированные островки алюминия, 2 - пористые ячейки проанодированного алюминия, 3 - пора ячейки, 4 - граница раздела пленка алюминия - пьезоэлектрическая подложка, 5 - пьезоэлектрическая подложка. Достоинством известного способа является возможность изготовления электродов с вертикальными стенками на достаточно толстых пленках алюминия (до 5 мкм), что позволяет изготавливать устройства на ПАВ с высокой частотой. Недостатком известного способа является то, что при электрохимическом анодировании пленки алюминия остаются непроанодированные островки алюминия 1, высотой h, из-за специфической геометрии ячеек 2 на границе раздела пленка алюминия - пьезоэлектрическая подложка 4. Высота островков h, согласно радиусу кривизны r ячейки 2, составляет примерно ½ от диаметра ячейки D. Удаление непроанодированных островков 1 возможно в химическом травителе для алюминия. Однако в этом случае происходит подтравливание электродов, что неприемлемо.

Задачей изобретения является изготовление устройств на ПАВ с высокой частотой за счет устранения образования непроанодированных островков алюминия и устранения подтравливания алюминиевых электродов.

Поставленная задача достигается тем, что на пьезоэлектрическую подложку наносится пленка алюминия толщиной до 5 мкм, под пленку алюминия наносят пленку вентильного металла толщиной от 0,05 мкм до 0.2 мкм, формируется фоторезистивная маска, электрохимическим анодированием пленку вентильного металла частично переводят в оксид вентильного металла, удаляют образующийся оксид вентильного металла и непроанодированную пленку вентильного металла в селективных химических травителях, которые не воздействуют на пленку алюминия и материал пьезоэлектрической подложки. В качестве вентильного металла используются титан, тантал, ниобий, гафний.

Сопоставительный анализ показывает, что заявляемое техническое решение отличается от прототипа тем, что слой металлизации устройства на ПАВ представляет собой двухслойную систему вентильный металл-алюминий. Поэтому данное техническое решение отвечает критерию «новизна».

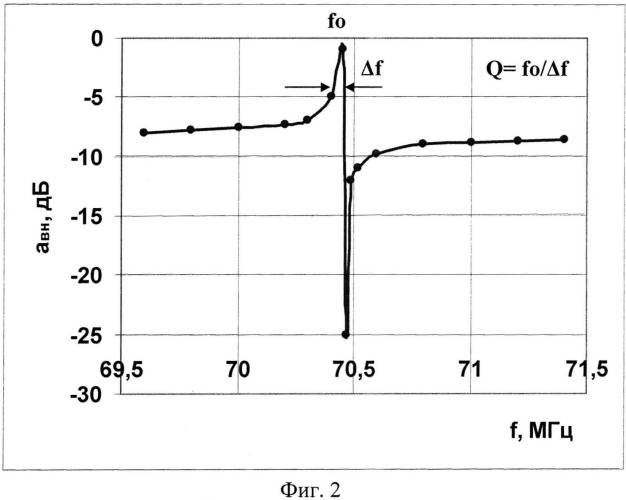

Электрические параметры изготовленного устройства на ПАВ показаны на фиг.2 в виде амплитудно-частотной характеристики (АЧХ), где по оси Y указано вносимое затухание aвн в дБ, по оси X - частота f в МГц, Δf - ширина полосы пропускания устройства в МГц по уровню 3 дБ, fo - частота последовательного резонанса в МГц, Q - нагруженная добротность в относительных единицах.

Предлагаемый способ изготовления устройств на ПАВ реализован следующим образом.

На поверхность пьезоэлектрической подложки методом вакуумного нанесения материалов осаждали слой вентильного металла толщиной от 0,05 мкм до 0,2 мкм, пленку алюминия толщиной до 5 мкм, причем слои осаждались в одном технологическом цикле, что упрощает технологию и удешевляет конечную продукцию. В качестве пленки вентильного металла используют пленки титана, тантала, ниобия, гафния, циркония. Далее при помощи метода фотолитографии формировали фоторезистивную маску. Затем проводили электрохимическое анодирование алюминия и частично вентильного металла в зазорах между электродами, удаление образующегося пористого оксида алюминия, проанодированного оксида вентильного металла и непроанодированного вентильного металла в селективных химических травителях, которые не воздействуют на пленку алюминия и материал пьезоэлектрической подложки. Благодаря пленке вентильного металла обеспечивается подвод напряжения при анодировании пленки алюминия, тем самым алюминий в зазорах анодируется полностью и островки алюминия не образуются. При этом частично анодируется (переводится в оксид) подслой вентильного металла. Таким образом, появляется возможность изготовления электродов с вертикальными стенками на достаточно толстых пленках алюминия. Нижняя граница толщины вентильного металла (0,05 мкм) выбирается из условия получения сплошной пленки вентильного металла, верхняя граница толщины вентильного металла (0,2 мкм) выбирается из условия превышения толщины непроанодированных островков алюминия (обычно менее 0,2 мкм).

Пример изготовления резонатора на ПАВ на частоту 70 МГц.

На подложку из монокристаллического кварца YX1/33° - среза наносили пленку титана, толщиной 0,1 мкм, пленку алюминия толщиной 1,6 мкм, формировали фоторезистивную маску из фоторезиста ФП061, после чего проводили электрохимическое анодирование алюминия и частично титана в зазорах между электродами в 4%-ном растворе щавелевой кислоты в гальваностатическом режиме при напряжении 30 В в течение 18-20 минут. При этом, на протяжении стабильной фазы пористого анодирования, протекавшей в течение 12-15 минут, плотность тока составляла 3-4 мА/см2.

Удаление фоторезистивной маски проводилось в растворе диметилформамида с моноэтаноламином в соотношении 1:1 при температуре 80-100°C в течение 20-30 секунд. Удаление образовавшейся пленки пористого оксида алюминия и частично проанодированного титана проводилось в водном растворе, содержащем 3,5% ортофосфорной кислоты и 2% оксида хрома VI, при температуре 90°C в течение 18-20 минут. Остатки непроанодированного титана удалялись в 50%-ом водном растворе перекиси водорода при комнатной температуре в течение 2 минут.

Полученные электроды имели вертикальные стенки без подтравов алюминия, причем между электродами островки алюминия отсутствовали.

Амплитудно-частотная характеристика полученного резонатора на ПАВ изображена на фиг.2. Вносимое затухание aвн на частоте последовательного резонанса fo составило менее 1 дБ, нагруженная добротность Q, определяемая как отношение частоты последовательного резонанса fo к ширине полосы пропускания резонатора Δf по уровню 3 дБ, не менее 1200.

Экономическая эффективность от использования предложенного способа изготовления устройств на поверхностных акустических волнах связана с изготовлением устройств на ПАВ с высокой частотой.

Практическая значимость обусловлена тем, что предложенный способ является эффективным для изготовления устройств на ПАВ с высокой частотой на основе пористых и вентильных металлов.

Источники информации

1. B.C. Орлов. Фильтры на поверхностных акустических волнах. - М.: Радио и связь, 1984. С.239-245.

2. И. Зеленка. Пьезоэлектрические резонаторы на объемных и поверхностных акустических волнах. - М.: Мир, 1990, с.527.

3. К. Yamanouchi, Т. Meguro, Z.H. Chen and К. Matsumoto. New Surface Acoustic Wave Interdigital Transducers With Narrow Electrode Gaps. - Ultrasonics Symposium, 1988, pp.63-66.

1. Способ изготовления устройств на поверхностных акустических волнах, включающий в себя нанесение на пьезоэлектрическую подложку пленки алюминия толщиной до 5 мкм, формирование фоторезистивной маски, электрохимическое анодирование алюминия в зазорах между электродами, удаление образующегося пористого оксида алюминия в селективном химическом травителе, отличающийся тем, что под пленку алюминия наносят пленку вентильного металла толщиной от 0,05 мкм до 0.2 мкм, электрохимическим анодированием пленку вентильного металла частично переводят в оксид вентильного металла, удаляют образующийся оксид вентильного металла и непроанодированную пленку вентильного металла в селективных химических травителях, которые не воздействуют на пленку алюминия и материал пьезоэлектрической подложки.

2. Способ изготовления по п.1, отличающийся тем, что в качестве вентильного металла используют пленку титана.

3. Способ изготовления по п.1, отличающийся тем, что в качестве вентильного металла используют пленку тантала.

4. Способ изготовления по п.1, отличающийся тем, что в качестве вентильного металла используют пленку ниобия.

5. Способ изготовления по п.1, отличающийся тем, что в качестве вентильного металла используют пленку гафния.

6. Способ изготовления по п.1, отличающийся тем, что в качестве вентильного металла используют пленку циркония.