Лопасть несущего винта вертолета и способ изготовления лопасти из композиционного материала

Иллюстрации

Показать всеИзобретение относится к области авиационной техники, а именно к конструкциям лопастей несущего винта и способам их изготовления из слоистых композиционных материалов. Лопасть конструктивно выполнена по безлонжеронной силовой схеме с пенопластовым сердечником по всей длине хорды и работающей обшивкой. Пенопластовый сердечник выполнен из материала с изотропной ячеистой структурой, а обшивка - в виде многослойной оболочки из полимерно-композиционных материалов, охватывающей пенопластовый сердечник. Оболочка выполнена с переменной толщиной контура вдоль радиуса несущего винта и хорды лопасти, а ее внешние слои формируют аэродинамический профиль лопасти. В носовой части лопасти между слоями оболочки размещены секции центровочного груза, поверх внешнего слоя - противоэрозийная оковка. Технологически лопасть изготавливается методом «мокрой» выкладки слоев оболочки и последующим одношаговым «горячим» прессованием совместно с пенопластовым сердечником в пресс-форме. В процессе полимеризации оболочка и пенопластовый сердечник образуют монолитную интегральную структуру, обеспечивающую устойчивые геометрические параметры пера лопасти. Достигается снижение количества применяемой оснастки и стабильность упругомассовых характеристик лопасти. 2 н. и 4 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области авиационной техники, а именно конструкции лопастей, изготовленных из полимерных композиционных материалов, и способу изготовления таких лопастей.

Известны конструкции лопастей, изготовленных из полимерных слоистых композиционных материалов с контурной (многоконтурной) структурой силовых элементов по длине лопасти, т.н. контурных и многоконтурных лонжеронов, и способы изготовления таких конструкций.

В патенте RU 2043953 от 20.09.1995 описан способ изготовления лопастей с переменным по длине лопасти количеством контуров (лонжеронов) с использованием герметичных эластичных мешков с разжимным приспособлением внутри мешка для формирования внутреннего контура лонжерона.

Недостатками известного способа являются:

- многошаговая процедура сборки элементов конструкции лопасти, требующая процессы предварительной опрессовки пакетов листов слоистого композиционного материала на каждом шаге, что повышает трудоемкость процесса изготовления лопасти;

- нестабильность проклея внутреннего контура лонжерона при серийном изготовлении лопастей из-за крайне низкого ресурса эластичных мешков, требующего их частой замены и, как следствие, сложности обеспечения стабильности давления в эластичном мешке в процессе полимеризации собранного лонжерона в пресс-форме.

Кроме того, существенным недостатком известного технического решения изготовления лопасти являются необходимость изготовления хвостовых секций в отдельных специализированных пресс-формах и последующая стыковка (приклейка) их к упомянутому лонжерону в специальном стапеле. В совокупности такой способ изготовления лопасти увеличивает парк оснастки, не обеспечивает стабильности погонно-массовых характеристик в партии изготовленных лопастей.

Техническое решение по патенту RU 2230004 от 10.06.2004 частично устраняет недостатки способа изготовления лопасти по патенту RU 2043953. В частности, из листов слоистого композиционного материала, как первый шаг, раскраивают наружный пакет открытого контура лопасти по всей длине ее хорды, формируя этим наружную поверхность лопасти. Затем к наружной стороне носовой части наружного пакета устанавливают заранее изготовленный носовой отсек с антиабразивной оковкой и центровочным грузом. А во внутреннюю полость наружного пакета последовательно устанавливают заранее подготовленные пакеты с эластичными мешками и разжимными приспособлениями для формирования контуров лонжеронов.

В такой сборке лопасть укладывают в пресс-форму, подвергают процессу полимеризации и на выходе получают лопасть в окончательной аэродинамической конфигурации.

Однако сохраняются упомянутые недостатки, связанные с многошаговой процедурой сборки конструкции лопасти, и негативные аспекты от применения эластичных мешков с разжимными приспособлениями.

Известно техническое решение лопасти с контурным лонжероном по патенту ЕР 2222553 от 01.09.2010, в котором лопасть по всей аэродинамически профилированной части состоит из С-образного лонжерона, переходящего в комлевой части лопасти в замкнутый контур. Лонжерон преимущественно выполнен из стекловолокна.

Обшивка лопасти цельная по всей хорде, выполнена из эпоксидного композиционного материала армированными волокнами, охватывает лонжерон, а по задней кромке профиля состыкована посредством вкладыша из однотипного материала.

Внутренняя поверхность С-образного лонжерона усилена замкнутым в поперечном сечении лопасти многослойным контуром из эпоксидного композиционного материала, а между лонжероном и хвостовым вкладышем лопасть содержит пенопластовый сердечник из материала с закрытыми порами. В комлевой части лонжерона встроены узлы крепления лопасти к втулке несущего винта, разнесенные вдоль продольной оси лопасти.

Способ изготовления упомянутой лопасти ведется с раздельной по хорде лопасти укладкой в пресс-форме последовательно верхних и нижних частей соответственно пакетов внешней обшивки, многослойных пакетов лонжерона и хвостового вкладыша.

Отдельно изготавливается пенопластовый сердечник несколько большего размера в поперечном сечении, чем его конечный размер в готовой лопасти.

Отдельно ведется сборка замкнутого многослойного контура с применением эластичного мешка, насаженного на оправку.

Каждая часть (верхняя и нижняя) пакетов внешней обшивки предварительно опрессовывается и затем на них в пресс-форму укладываются неотвержденные пакеты соответствующих частей лонжерона и хвостового вкладыша, а также пенопластовый сердечник и замкнутый многослойный контур с эластичным мешком на оправке.

Пресс-форма закрывается, т.е. состыковываются ее обе половины, подается давление в эластичный мешок и одновременно поднимается температура нагрева пресс-формы. Происходит процесс опрессовки и последующее отверждение всех компонентов композитных материалов лопасти.

Способ предусматривает автоматизированный процесс отдельных операций по укладки пакетов лонжерона и внешней обшивки.

В известном техническом решении остаются упомянутые ранее недостатки, связанные с применением эластичных мешков для формирования многослойного замкнутого контура в С-образном лонжероне.

Кроме того, в патенте ЕР 2222553 конструкция лопасти не содержит таких важных элементов как центровочный груз и противоэрозионную оковку, без которых, с одной стороны, невозможно получить необходимую балансировку лопасти для предотвращения критических частот изгибно-крутильных колебаний типа «флаттер», а с другой, - обеспечения «аэродинамической целостности» профиля лопасти в эксплуатации.

Известна лопасть несущего винта вертолета, изготовленная из композиционных материалов (см. патент US 4935277 от 19 июня 1990), включающая конструкционный сердечник, состоящий из С-образного лонжерона в носовой части профиля и Z-образного лонжерона в центральной части профиля, изготовленных из жгутов органических или неорганических волокон, соединенных полимеризованной синтетической смолой, и несущую жесткую оболочку, изготовленную из пакета ткани, содержащей углепластик, охватывающую лонжероны и состыкованную по задней кромке профиля. Полость между лонжеронами и полость за Z-образным лонжероном заполнены синтетическим пористым материалом типа пенопласт.

В носовой части контура профиля, между несущей оболочкой и С-образным лонжероном размещен центровочный груз.

Внешняя обшивка, повторяющая аэродинамический профиль лопасти, является не несущей и выполнена из жесткой термопластичной смолы с противоэрозийным внешним слоем и пенопластовым подслоем.

Способ изготовления лопасти включает следующие этапы.

1) Изготовление конструкционного сердечника путем предварительного формования лонжеронов и несущей оболочки с последующим их соединением полимеризующейся синтетической смолой и заполнения полостей синтетическим пористым материалом.

2) Укладка на конструкционный сердечник внешней обшивки с последующим термокомпрессионным формованием в пресс-форме.

Упомянутый способ изготовления лопасти требует наличия разнотипных специализированных оснасток для изготовления каждого типа лонжеронов, оснастки для их сборки в конструкционный сердечник, что повышает трудоемкость и стоимость изготовления лопасти.

Известны безлонжеронные конструкции лопастей несущий винтов, изготовленных из композиционных материалов.

Так, в патенте ЕР 0378839 от 21.12.1989 лопасть содержит сердечник из твердого пористого материала типа пенопласт, расположенный вдоль большей части хорды профиля по всему размаху лопасти, формируя технологический остов лопасти.

Снаружи на сердечник уложена оболочка из пакетов органических или неорганических волокон переменной ширины, формируя ступенчатый рельеф поперечного сечения оболочки с утолщением к передней кромке профиля лопасти. Внешний слой оболочки отвечает аэродинамическому профилю лопасти и может иметь полиуретановое покрытие.

В совокупности пенопластовый сердечник с многослойной оболочкой (слои соединены полимеризованной синтетической смолой) образуют самонесущую конструкцию с высокой механической прочностью.

Носовая часть лопасти содержит оболочку с противоэрозийным покрытием, которое может быть выполнено из керамического волокнистого композиционного материала. В носовой части контура аэродинамического профиля лопасти размещен центровочный груз.

Один из способов получения формованной лопасти волоконной композиционной конструкции в комбинации с ячеистым полимером в качестве сердечника профиля лопасти изложен в патенте US 4335182 от 15 июня 1982.

В известном патенте в качестве сердечника использован твердый поливинилхлоридный пенопласт, деформируемый при нагревании.

Суть способа изготовления лопасти заключается в предварительном механическом уплотнении заготовки сердечника под давлением, эквивалентным давлению формования лопасти, и последующей обработке заготовки сердечника механическим методом для придания сердечнику необходимой формы.

Затем на сердечник укладывают слои покрытия из термоотверждающего синтетического материала, армированного органическими или неорганическими волокнами, и помещают в пресс-форму.

В пресс-форме температура и давление воздействуют извне на слои покрытия, подвергая их полимеризации, и в то же время температура активизирует тенденцию предварительно уплотненного сердечника к его эластичному расширению внутри, оказывая давление на внутренние слои покрытия, обеспечивая этим глубокое сцепление слоя покрытия с сердечником.

В патенте ЕР 0378839 не изложен способ изготовления безлонжеронной конструкции лопасти из композиционных материалов. А в патенте US 4335182 нет самой конструкции лопасти, к которой применим изложенный способ.

Известны конструкция безлонжеронной лопасти и способ ее изготовления из композиционных материалов по патенту ЕР 2256034 от 14.12.2011.

Лопасть содержит пенопластовый сердечник, размещенный по хорде лопасти по всему ее размаху. На сердечник уложены пакеты полос, каждая толщиной ≈0,3 мм, из плоских однонаправленных волокон различной ширины, формирующих многослойную оболочку с переменной толщиной по поперечному сечению контура профиля, увеличивающуюся к носку профиля, выполняя функцию лонжерона.

Поверх оболочки и оставшейся свободной по хорде части пенопластового сердечника уложена обшивка, формирующая аэродинамический профиль лопасти. Обшивка выполнена из многонаправленной ткани, как один из вариантов - стеклоткани с направлением волокон под углом ±45 град.

В носовой части лопасти установлена противоэрозийная оковка, под которой размещен центровочный груз.

Способ изготовления лопасти из композиционных материалов по упомянутому патенту выполняется методом выкладки сухих пакетов армированной ткани с последующей пропиткой их связующей смолой, подаваемой под давлением.

Процесс изготовления лопасти включает следующие этапы.

1) Изготовление механическим способом пенопластового сердечника необходимой конфигурации.

2) Установка защитных накладок из материала аналогичному материалу обшивки на носовую и хвостовую части пенопластового сердечника.

3) Раскрой и укладка последовательно предварительно сметанных сухих пакетов верхних и нижних полотен обшивки и оболочки.

Как альтернативный вариант - применение в процессе сметки термопластичных связующих.

4) Подготовленные пакеты полотен обшивки и оболочки выкладываются на пенопластовый сердечник, уже оснащенный защитными накладками, в одну из половин открытой пресс-формы.

5) В носовую часть, собранную в пресс-форме конструкции, устанавливается предварительно изготовленная и собранная противоэрозийная оковка с размещенным в ней центровочным грузом.

6) Пресс-форма закрывается и в нее вводится под давлением связующее.

7) После завершения процесса полимеризации изделие (лопасть) извлекается из пресс-формы.

По совокупности отличительных признаков техническое решение по патенту ЕР 2256034 принято за прототип.

Одним из недостатков известного способа изготовления лопасти остается многошаговая процедура сборки элементов конструкции с возможным применением термопластичных связующих в процессе сметки пакетов при их выкладке, что повышает трудоемкость процесса сборки конструкции перед ее полимеризацией в пресс-форме.

Кроме того, проблемным является обеспечение контроля количественного содержания связующего в волокнах ткани в поперечных сечениях профиля лопасти по размаху из-за концентрации инъекционных каналов подачи связующего только в носовой части профиля, что, в свою очередь, может привести к местному непроклею композиционных материалов, а учитывая сложную динамику поведения лопасти - расслоения композиционных пакетов и возможному разрушению лопасти.

Что касается конструкции лопасти, то патент ЕР 2256034 не содержит такого важного элемента как комлевая часть лопасти, картины формообразования комля в контексте с общей конструкцией лопасти, способа ее изготовления и возможного решения узлов крепления лопасти к втулке несущего винта. Этот аспект при проектировании и изготовления лопасти занимает равное положение при оценке деформированного состояния лопасти под действием высоких циклических нагрузок в эксплуатации, т.к. пиковые напряжения сдвига в комле сравнимы с напряжениями при оценке усталостной долговечности лопасти.

Технической задачей заявляемой конструкции лопасти и способа изготовления ее из композиционных материалов является снижение затрат на производство лопасти за счет одношаговой технологии формования ее профиля и минимизации количества применяемой оснастки, обеспечение равномерного клеевого соединения по всей площади конструкции и получения стабильности упругомассовых характеристик лопасти.

Технический результат достигается тем, что лопасть, содержащая пенопластовый сердечник, размещенный на большей части хорды по всей длине лопасти, многослойную оболочку носовой части пенопластового сердечника, многослойную обшивку с разнонаправленным положением волокон в слоях, элемент, усиливающий заднюю кромку лопасти, противоэрозийную оковку носка лопасти и центровочный груз, что упомянутая многослойная оболочка в комлевой части лопасти армирована вкладышами, как минимум двумя, выполненными в виде ортотропных пластин, размещенных между слоями оболочки, охватывающими верхнюю и нижнюю поверхности пенопластового сердечника в зоне узлов крепления лопасти к втулке, а многослойная обшивка выполнена цельным полотном, охватывающим большую часть поверхности лопасти, имеет переменную толщину в поперечном сечении профиля лопасти с утонением к его задней кромки, при этом пенопластовый сердечник выполнен из материала, имеющего преимущественно изотропную ячеистую структуру, а полость в носовой части по длине лопасти между оболочкой и обшивкой, где нет центровочного груза, заполнена имитационным вкладышем из материала, однотипного с материалом пенопластового сердечника, кроме того, элемент, усиливающий заднюю кромку лопасти, имеет V-образное поперечное сечение, с возможностью крепления к нему металлической пластины в качестве триммера, а узлы крепления лопасти выполнены в виде отверстий разного диаметра, разнесенных по продольной оси лопасти так, что отверстие меньшего диаметра расположено ближе к торцу комля лопасти.

Способ изготовления предлагаемой лопасти, включающий изготовление пенопластового сердечника, раскрой листов для формирования многослойных пакетов оболочки и обшивки, изготовление противоэрозийной оковки и центровочных грузов, сборку упомянутых элементов на пенопластовом сердечнике и укладку его в сборе в пресс-форму, процесс полимеризации композиционных элементов в пресс-форме, при этом сборку многослойных пакетов производят на оправке, повторяющей в поперечном сечении поверхность пенопластового сердечника на большей части хорды от носка по всей длине лопасти, начиная с изготовления пакета открытого контура оболочки, укладывая в комлевой части между слоями незамкнутых ветвей контура заранее изготовленные вкладыши, осуществляют предварительную опрессовку пакета и, не снимая с оправки, на его носовую часть прикатывают клеевой слой и устанавливают заранее изготовленные секции центровочного груза и имитационные вкладыши, поверх которых собирают пакет открытого контура обшивки, начиная с листов меньшей ширины, собранную конструкцию подвергают предварительной опрессовки на оправке до получения требуемой геометрии носовой части лопасти, упомянутую конструкцию снимают с оправки и в образовавшуюся полость укладывают пенопластовый сердечник, поверхность которого предварительно обрабатывают связующим покрытием, собранную на пенопластовом сердечнике конструкцию укладывают в пресс-форму, устанавливая одновременно противоэрозийную оковку и элемент, усиливающий заднюю кромку лопасти, закрывают пресс-форму, и процесс полимеризации ведут при постепенном ступенчатом поднятии температуры нагрева пресс-формы с шаговым интервалом выдержки.

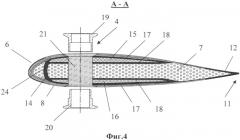

Сущность предлагаемого технического решения поясняется чертежами,

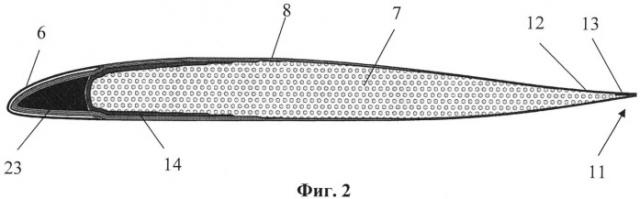

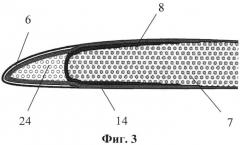

где на фиг.1 - общий вид лопасти в изометрии;

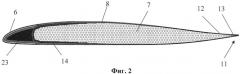

на фиг.2 - типовое поперечное сечение лопасти на участке с центровочным грузом;

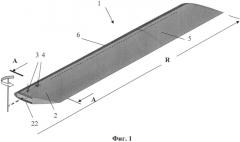

на фиг.3 - фрагмент поперечного сечения лопасти на участке без центровочного груза;

на фиг.4 - поперечное сечение комлевой части лопасти с установленными вкладышами и узлом крепления (сечение по А-А фиг.1);

на фиг.5 - эпюры коэффициентов концентрации напряжений в контуре отверстия во вкладыше;

на фиг.6 - профиль типового сечения лопасти в соответствии с фиг.2 в частично разобранном виде;

на фиг.7 - полотно обшивки;

на фиг.8 - схема сборки многослойных пакетов открытого контура оболочки и обшивки на оправке;

на фиг.9 - фрагмент сборки пакета открытого контура оболочки и вкладышей в комлевой части лопасти;

на фиг.10 - схема укладки конструктива лопасти в пресс-форму;

на фиг.11 - схема опрессовки и полимеризации лопасти в пресс-форме.

Лопасть 1 по предлагаемому техническому решению изображена на фиг.1, на которой отображены комлевая часть 2 с узлами 3, 4 крепления лопасти к втулке, аэродинамически профилированная часть (перо лопасти) 5 и противоэрозийная оковка 6.

Конструкция лопасти допускает различные альтернативные решения и формы, здесь же приведен для лучшего понимания изобретения конкретный вариант в качестве примера.

Конструкция типового сечения лопасти 1 изображена на фиг.2 и состоит из пенопластового сердечника 7, размещенного на большей части хорды по всей длине лопасти, выполненного из материала, имеющего преимущественно изотропную ячеистую структуру, например, полиметакрилимидной пены марки 71 WF.

Многослойная обшивка 8 выполнена в виде цельного полотна 9, охватывающего большую часть поверхности лопасти 1, формируя ее аэродинамический профиль. Слои обшивки 8 выполнены с разнонаправленным положением волокон, преимущественно под углом ±45 град к продольной оси 10 лопасти 1, имеют разную ширину, образуя переменную (ступенчатую) толщину Δδi; полотна 9, в результате чего обшивка 8 в поперечном сечении профиля лопасти 1 выполнена с утонением к ее задней кромке 11. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, такое формирование обшивки 8 позволяет увеличивать ее толщину в направлении носовой части и этим варьировать, при необходимости, не только положением центра тяжести профиля лопасти, но и местной прочностью от действия распределенных аэродинамических нагрузок по поверхности профиля. Для упрочнения обшивки 8, повышения ее стойкости один из внешних слоев может быть изготовлен из волокон, имеющих высокую механическую прочность, например волокон органопластика.

Для усиления задней кромки 11 обшивка 8 по всей длине лопасти 1 состыкована с элементом 12, выполненным из материала однотипного с материалом обшивки, который имеет V-образное поперечное сечение, оканчивающееся стрингером 13 с возможностью крепления к нему металлической пластины в качестве триммера (условно не показан).

Пенопластовый сердечник 7 в носовой своей части снабжен многослойной оболочкой 14, выполняющей как минимум три функции:

1 - защиту пенопластового сердечника (его носовой части) от действия кориолисовых сил и сил сопротивления;

2 - формирование совместно с многослойной обшивкой силового остова лопасти для восприятия переменных напряжений, действующих в полете от изгибно-крутильных колебаний лопасти и инерционных нагрузок;

3 - обеспечение местной прочности в комлевом сечении лопасти по узлу крепления ее к втулке несущего винта.

В частности, для обеспечения местной прочности многослойная оболочка 14 в зоне размещения узлов 3, 4 крепления лопасти армирована вкладышами 15, 16, как минимум двумя, выполненными в виде ортотропных пластин, размещенных между слоями 17,18 оболочки 14, охватывающими верхнюю и нижнюю поверхности пенопластового сердечника 7.

Как известно (см. Р.А. Михеев. Прочность вертолетов.- М.: Машиностроение, 1984, стр.104-105) в комлевой части лопасти действуют большие по величине изгибающий момент в плоскости вращения лопасти и центробежная сила, которые передаются на узлы крепления лопасти.

Передача этих нагрузок, как правило, происходит через болты стыковочного узла, и концентрация возникающих суммарных напряжений для лопасти, изготовленной из композиционных материалов, достаточно критична.

Основной задачей конструктивно-технологического решения узла крепления лопасти является максимальное снижение концентрации напряжений в композитном материале. И вкладыши 15, 16 из ортотропных пластин в сочетании с металлическими втулками 19, 20, установленными на клеевой прослойке 21, как показано на фиг.4, позволяют снизить в композиционном материале концентрацию напряжений:

- от окружной нагрузки более чем в 4 раза;

- от радиальной нагрузки в 2-3 раза.

В подтверждение этого вывода на фиг.5 приведены эпюры коэффициентов концентрации окружных напряжений KσB и радиальных напряжений Krd на контуре отверстия в ортотропной пластине (аналога вкладыша) под действием нагрузки Р при наличии втулки - область «а» и без нее - область «в», полученные экспериментально (см. «Технология производства изделий и интегральных конструкций из композиционных материалов в машиностроении» под ред. А.Г. Братухина и др. М., 2003, стр.338, 339, 342).

Выполнение узлов 3,4 в виде отверстий разного диаметра, разнесенных по продольной оси 10 лопасти 1 так, что отверстие 3 меньшего диаметра расположено ближе к торцу 22 комля 2, позволило оптимизировать концентрацию напряжений в контуре вкладышей 15, 16 за счет перераспределения нагрузок по узлам 3, 4 и сформировать профиль в комле 2, адекватный профилю пера лопасти 5, что в совокупности улучшает прочностные, технологические и аэродинамические характеристики лопасти.

На участке лопасти 1 в диапазоне относительных радиусов приблизительно от 0,5R-0,55R до 1,0R, где R - радиус несущего винта, между обшивкой 8 и оболочкой 14 в носовой части лопасти установлен центровочный груз 23 в виде профилированных металлических секций (условно не показан). А на участках лопасти, где нет центровочного груза 23, полость в носовой части по длине лопасти 1 между оболочкой 14 и обшивкой 8 заполнена имитационными вкладышами 24 из материала, однотипного с материалом пенопластового сердечника 7.

В соответствии с предпочтительным вариантом конструкции лопасти, изложенным в настоящем изобретении, пример реализации предлагаемого способа изготовления лопасти из композиционных материалов включает следующие операции:

1) изготовление механическим способом пенопластового сердечника 7 на всю длину лопасти 1 с поперечным сечением, подчиненным конструктиву лопасти;

2) раскраивание листов слоистого композиционного материала в соответствии с картой раскроя и заданной ориентацией волоконного наполнителя;

3) из раскроенных листов на оправке 25, повторяющей поверхность пенопластового сердечника 7 на большей части хорды, начиная от носка по всей длине лопасти, собирают пакет открытого контура 26 оболочки 14, укладывая в комлевой части 2 между слоями 17, 18 по верхней и нижней поверхности оправки заранее изготовленные вкладыши 15, 16;

4) собранную конструкцию подвергают предварительной опрессовке на оправке 25 при температуре 50…60°C для обеспечения склеивания листов в пакете;

5) на носовую часть предварительно отпрессованного пакета открытого контура 26, не снимая его с оправки 25, прикатывают клеевой слой и устанавливают заранее изготовленные секции центровочных грузов 23 и имитационных вкладышей 24;

6) затем из раскроенных листов на упомянутой оправке, не снимая ранее собранной и предварительно опрессованной конструкции, собирают пакет открытого контура 27 из полотна 9, сборку пакета 27 начинают с листов меньшей ширины. Собранную конструкцию подвергают предварительной опрессовке на оправке в упомянутом температурном режиме для получения требуемой геометрии носовой части 28 лопасти 1;

7) предварительно опрессованную конструкцию снимают с оправки 25 и в образовавшуюся полость, раздвигая незамкнутые ветви пакетов открытого контура 26 и 27, укладывают пенопластовый сердечник 7, поверхность которого предварительно обрабатывают связующим покрытием;

8) параллельно из раскроенных листов собирают элемент 12, используя индивидуальное приспособление клиновидной формы, укладывая листы так, чтобы сформировать пакет открытого контура V-образной формы, который затем подвергают предварительной опрессовке по упомянутой процедуре;

9) собранную на пенопластовом сердечнике 7 конструкцию укладывают в пресс-форму 29, ориентируя ее носовой частью 28 к шарнирным узлам 30 стыковки основания 291 и крышки 292 пресс-формы 29; одновременно устанавливают заранее изготовленную оковку 6 с нанесенным на ее внутреннюю поверхность связующим покрытием, и подготовленный элемент 12, ориентируя его открытый V-образный контур под незамкнутые ветви пакета открытого контура 27;

10. крышку 292 пресс-формы 29 закрывают; поднимают температуру нагрева пресс-формы постепенно, ступенчато до +150±5°C со скоростью 1,0…2,0°C/мин и промежуточной выдержкой 25…30 мин. Процесс полимеризации лопасти в пресс-форме занимает 3 час.+5%

Предложенная конструкция лопасти и способ ее изготовления позволяют качественно сформировать устойчивые геометрические параметры пера лопасти, обеспечить стабильные погонно-массовые характеристики при серийном изготовлении лопасти и, как следствие, обеспечить одиночную замену лопасти в эксплуатации вертолета.

За счет одношаговой процедуры термического формирования профиля лопасти достигается однородность полимеризованного композиционного материала, обеспечивая монолитность интегральной структуры лопасти, повышая этим ее динамическую прочность.

Предлагаемый способ изготовления лопасти из композиционных материалов позволяет упростить технологию изготовления лопасти, снизить трудоемкость и затраты за счет отказа от сложной формообразующей оснастки оборудования для обслуживания такой оснастки и операций контроля герметичности оснастки.

1. Лопасть несущего винта вертолета, содержащая пенопластовый сердечник, размещенный на большей части хорды по всей длине лопасти, многослойную оболочку носовой части пенопластового сердечника, многослойную обшивку с разнонаправленным положением волокон в слоях, элемент, усиливающий заднюю кромку лопасти, противоэрозийную оковку носка лопасти и центровочный груз, отличающаяся тем, что многослойная оболочка в комлевой части лопасти армирована вкладышами, как минимум двумя, выполненными в виде ортотропных пластин, размещенных между слоями оболочки, охватывающими верхнюю и нижнюю поверхности пенопластового сердечника в зоне узлов крепления лопасти к втулке, а многослойная обшивка выполнена цельным полотном, охватывающим большую часть поверхности лопасти, имеет переменную толщину в поперечном сечении профиля лопасти с утонением к его задней кромке.

2. Лопасть по п.1, отличающаяся тем, что пенопластовый сердечник выполнен из материала, имеющего преимущественно изотропную ячеистую структуру.

3. Лопасть по п.1, отличающаяся тем, что полость в носовой части по длине лопасти между оболочкой и обшивкой, где нет центровочного груза, заполнена имитационным вкладышем из материала, однотипного с материалом пенопластового сердечника.

4. Лопасть по п.1, отличающаяся тем, что элемент, усиливающий заднюю кромку лопасти, имеет V-образное поперечное сечение с возможностью крепления к нему металлической пластины в качестве триммера.

5. Лопасть по п.1, отличающаяся тем, что узлы крепления лопасти выполнены в виде отверстий разного диаметра, разнесенных по продольной оси лопасти так, что отверстие меньшего диаметра расположено ближе к торцу комля лопасти.

6. Способ изготовления лопасти из композиционного материала, включающий изготовление пенопластового сердечника, раскрой листов для формирования многослойных пакетов оболочки и обшивки, изготовление противоэрозийной оковки и центровочных грузов, сборку упомянутых элементов на пенопластовом сердечнике, укладку его в сборе в пресс-форму и процесс полимеризации композиционных элементов в пресс-форме, отличающийся тем, что сборку многослойных пакетов производят на оправке, повторяющей в поперечном сечении поверхность пенопластового сердечника на большей части хорды от носка по всей длине лопасти, начиная с изготовления пакета открытого контура оболочки, укладывая в комлевой части между слоями незамкнутых ветвей контура заранее изготовленные вкладыши, осуществляют предварительную опрессовку пакета, затем, не снимая с оправки, на его носовую часть прикатывают клеевой слой и устанавливают заранее изготовленные секции центровочного груза и имитационные вкладыши, поверх которых собирают пакет открытого контура обшивки, начиная с листов меньшей ширины, собранную конструкцию подвергают предварительной опрессовке на оправке до получения требуемой геометрии носовой части лопасти, упомянутую конструкцию снимают с оправки и в образовавшуюся полость укладывают пенопластовый сердечник, поверхность которого предварительно обрабатывают связующим покрытием, собранную на пенопластовом сердечнике конструкцию укладывают в пресс-форму, устанавливая одновременно противоэрозийную оковку и элемент, усиливающий заднюю кромку лопасти, закрывают пресс-форму и процесс полимеризации ведут при постепенном ступенчатом поднятии температуры нагрева пресс-формы с шаговым интервалом выдержки.