Способ получения покрытий карбина

Иллюстрации

Показать всеИзобретение относится к способу получения покрытий карбина и может быть использовано для создания новых композиционных биосовместимых покрытий, требующих химической инертности, высокой твердости, низкого трения и высокой теплопроводности. Процесс ведут в две стадии: на первой стадии распылением графита ионным пучком килоэлектронвольтных энергий в вакууме осаждают микронных толщин углеродное покрытие. На второй стадии осуществляют термодинамический нагрев покрытия в вакууме ускоренным пучком электронов секундной длительности, обеспечивая твердофазные превращения графита в карбин. Процесс прямого твердотельного фазового превращения графита в карбин, обеспечивающий высокую вероятность образования карбина, ведут при температуре 1500-1600 К в течение 1-2 с. Технический результат - повышение эффективности процесса благодаря оптимизации технологических параметров достижения устойчивого твердофазного превращения графита в карбин интенсивным электронным пучком, задающим высокое содержание углеродных фаз с sp валентной гибритизацией электронов. 1 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к технике нанесения покрытий путем проведения неравновесных процессов в вакууме распылением ионным пучком и последующим облучением углеродного покрытия электронным пучком, может быть использовано для создания электрофотографических носителей изображения, новых композиционных биосовместимых покрытий, требующих химической инертности, высокой твердости, низкого трения и высокой теплопроводности.

Общеизвестно, углерод может существовать в трех валентных состояниях, соответствующих различным типам гибридизации атомных орбиталей, sp3 гибридизация соответствует алмазу, sp2 - графиту и sp - линейно-цепочечному углероду (карбин). В фуллеренах имеют место два типа гибридизации - sp3 и sp2. Линейно-цепочечные структуры углерода весьма разнообразны. Они различаются типом внутрицепочечных связей, длиной цепочек, расстоянием между атомами внутри цепочки и расстояниями между линейными фрагментами, степенью упорядоченности взаимного расположения цепочек. Цепочки могут образовывать аморфную систему, двумерно- и трехмерно-упорядоченные кристаллы. Известны две основные модификации цепочек, отличающиеся типом внутрицепочечных связей. Кумуленовая модификация (β-карбин) построена на основе двойных связей: =C=C=C= и полииновая модификация (α-карбин), в которой чередуются тройные и одинарные связи: -C≡C-C≡C-. Наиболее распространенные методы синтеза карбина подразделяются на химические методы, методы осаждения углерода из газовой фазы и термодинамические методы, связанные с воздействием на исходный материал высокой температуры или высоких температуры и давления.

Известен способ синтеза карбина (Yamada K., Burkhard G., Tanabe T., Sawaoka A.B. Anin-situobservationofcarbineparticleunderelectron-beamirradiation // Carbon. 1996. V.34. №12. P.1601-1602), в котором карбин получен путем твердофазного превращения графит-карбин термодинамическим методом (ударная волна создается пиротехническим зарядом, инициируемым детонатором). Образец из пиролитического графита представлял собой куб со стороной 5 мм и помещался в цилиндрический контейнер из меди, который запрессовывался в алюминиевый корпус ампулы сохранения. Сборка нагружалась ударом железной пластины, разогнанной продуктами детонации взрывчатого вещества до скорости 2 км/с. Очевидно, что сжатие при данной конфигурации сборки не могло быть одномерным, что затрудняет как расчет профилей давления, так и интерпретацию экспериментальных данных. Не указывается давление в образце, предполагается, что оно порядка ~20 ГПа. Частицы сохраненного образца исследовались с помощью электронного микроскопа высокого разрешения HREM JEOL 200CX. Были зафиксированы различные полиморфные модификации углерода, в том числе алмаз и карбин. Алмаз присутствовал в виде поликристаллов неправильной формы, состоящих из частиц с размером порядка нескольких десятков нанометров. Карбин присутствовал в виде монокристаллов пластинчатой формы. На основе данных о морфологии и микроструктуре частиц карбина показано, что карбин был получен в ходе ударного сжатия графита, малоубедительным является результат постударного отжига алмаза. Недостатками способа синтеза карбина являются получение карбина в виде порошка и невозможность получения покрытия, сложность управления ударным сжатием графита, необходимость применения пиротехнических зарядов, технические сложности, связанные с минимизированием содержания посторонних фаз углерода.

Известно устройство для синтеза кристаллического карбина (патент RU 2327514, B01J 3/08, C01B 31/02, C08F 8/26, 2006). Технический результат данного изобретения состоит в получении химически чистого кристаллического карбина с малым содержанием посторонних примесей и аморфной фазы. Рассматривается устройство для синтеза кристаллического карбина путем ударно-волнового воздействия на графит. При подаче электрического импульса на детонатор он детонирует и вызывает детонацию взрывчатого вещества с формированием плоской ударной волны. Плоская ударная волна распространяется через ампулу, содержащую чешуйки графита, происходит ступенчатое сжатие графита до максимального давления 36 ГПа. Синтез кристаллического карбина внутри устройства происходит путем прямого твердотельного фазового превращения графита в карбин при ступенчатом сжатии графита плоской ударной волной. Длительность действия давления на образец графита составляет около 2 мкс. Идентификация синтезированного кристаллического карбина выполнялась методами рентгенофазового анализа. Сопоставление межплоскостных расстояний с данными по межплоскостным расстояниям карбина и других аллотропных модификаций углерода (Сладков A.M. Полисопряженные полимеры. М.: Наука, 1989. 256 с.; Курдюмов А.В., Пилянкевич А.Н. Фазовые превращения в углероде и нитриде бора. Киев: Наукова думка, 1979. 186 с.) показывает, что основной фазой в образце после ударно-волнового нагружения является карбин, представленный α- и β-модификациями. Кроме того, в сохраненном материале присутствует остаточный графит. Сопоставление соотношений интенсивности дифракционных максимумов синтезированного материала со спектром исходного графита монохроматорного качества и эталонным спектром кристаллического карбина (Borodina T.I., Fortov V.E., Lash A.A., Zhuk A.Z., Guseva M.B., Babaev V.G. Shock-inducedtransformationsofcarbyne // J. Appl. Phys. 1996. V.80. №7. P.3757-3759) позволяет заключить, что степень преобразования графита в кристаллический карбин составляет до 80%. Недостатками способа являются получение карбина исключительно в виде порошка и невозможность получения в форме покрытия, сложность управления ударным сжатием графита и взрывоопасность процесса детонации, необходимость применения пиротехнических зарядов, технические сложности, связанные с минимизированием содержания посторонних фаз углерода и низкий коэффициент преобразования графита в карбин.

Рассмотрение работ, посвященных синтезу карбина путем воздействия на исходный материал высоких температур и давлений, позволяет предположить, что существует принципиальная возможность синтезировать карбин из графита при низких давлениях (в вакууме) термодинамическим воздействием на графитовое покрытие ускоренным пучком электронов. В рамках данной заявки тепловое высокотемпературное воздействие электронным пучком является основным фактором, определяющим принципиальную возможность организации процесса синтеза карбина. Если действительно существует область давлений и температур, при которых происходит твердотельное превращение графит-карбин, то реализация такого процесса не предполагает присутствия в синтезируемом веществе посторонних (не углеродных) примесей. Организовав достаточную глубину превращения графит-карбин, можно формировать покрытия карбина необходимых толщин.

Наиболее близким техническим решением является способ изготовления электрофотографического носителя изображения (патент RU 94027001, G03G 5/08, 1994) с защитным карбиновым покрытием, обладающим высокой твердостью, химической инертностью, низким трением, высоким электросопротивлением, теплопроводностью, прозрачностью и адгезией, низкими внутренними напряжениями. Высокочастотный разряд зажигается в реакционном (рабочем) газе, например парах циклогексана (C6H12), ацетилена (C2H2), смеси паров циклогексана с аргоном, смеси углеводородов, например ацетилена с метанолом (C2H2+CH3OH). Защитное покрытие представлено карбином с цепочечной формой углерода и sp-гибридизацией атомов углерода. Следует отметить, что карбин обладает высокой твердостью. Однако преимуществом карбина для данной области применения является высокая подвижность носителей и сильная анизотропия электрического сопротивления вдоль цепочек углеродных атомов и между цепочками. В связи с тем, что углеродные цепочки обычно ориентированы перпендикулярно поверхности, использование карбина в качестве защитного покрытия дает возможность увеличить резкость изображения и скорость стекания заряда, повысить быстроту копирования. Процесс осаждения защитного покрытия протекает в углеводородной плазме при давлении ~10-1 Па. В плазме разряда происходит разложение углеводорода, образование радикалов, ионизированных фрагментов углеводородов, атомарного водорода и ионов водорода. Толщина полученного однослойного защитного покрытия 0,1350 мкм. Отрицательное постоянное электрическое напряжение автосмещения составляет 20 до 300 В и задает энергию ионов водорода и фрагментов углеводородов, бомбардирующих поверхность в процессе осаждения защитного покрытия, и определяет толщину, состав и свойства защитного покрытия. Исследование состава износостойкого слоя методом ИК-спектроскопии показало, что основными особенностями спектра являются узкая полоса поглощения на частоте 2100 см-1 и широкая полоса поглощения в области частоты 1600 см-1, которые являются фундаментальными в спектре поглощения карбина. Общим недостатком способа осаждения аморфных защитных покрытий карбина является необходимость активируемого плазмой высокочастотного электрического разряда разложения газообразных токсичных соединений углеводородсодержащего газа циклогексана, ацетилена, ацетилена с метанолом. Кроме того, недостатком является сложность формирования плазмы высокочастотного разряда, использование импульсного источника питания и, как следствие, низкая энергоэффективность и надежность, сложность управления процессом нанесения покрытия и конструкции генератора высокочастотного электрического напряжения. С другой стороны, эти недостатки препятствуют практическому использованию покрытий карбина, обладающего электронными и теплофизическими свойствами.

Изобретение позволяет устранить указанные недостатки прототипа, повысить эффективность процесса, благодаря тепловому воздействию электронным пучком на графитовое покрытие, сформированное распылением ионным пучком, увеличить коэффициент преобразования графита в карбин. Отсутствует необходимость использования углерод содержащих опасных и токсичных газов. Общеизвестно (Weissmantel C. Ion beam deposition of special film structures // J. Vac. Sci. and Technol. 1981. V.18. №2. P.179-185), распылением графита и воздействием на структуру углеродного конденсата ионными пучками достигнуты приемлемые для ряда технологических применений условия роста слоев углерода алмазоподобной структуры, которые широко используются для создания структур твердотельной микро-, акусто- и эмиссионной электроники.

В изобретении реализованы новые двухстадийные процессы выращивания покрытий с высоким содержанием карбиновой фазы. Сначала ведут нанесение покрытия распылением ионным пучком графита, затем высокотемпературная обработка покрытия интенсивным электронным пучком при низких давлениях ~10-3 Па. На первой стадии частицы, выбиваемые падающими на графитовую мишень ионами килоэлектронвольтных энергий, конденсируются в вакууме на термостойкой подложке. Вторая стадия (быстрая кристаллизация) включает облучение выращенного распылением ионным пучком покрытия углерода пучком электронов секундной длительности, причем температура электронного нагрева ниже температуры плавления подложки. В результате теплового и ударного воздействия электронного пучка происходило твердотельное фазовое превращение графита в карбин и кристаллизация гексагонального карбина.

Фазовый состав и морфология поверхности полученных углеродных покрытий исследовались с помощью дифракции рентгеновских лучей (дифрактометр Rigaku с Cukα-излучением), инфракрасной спектроскопии (спектрометр UR-20, интервал волновых чисел 700-4000 см-1), комбинационного рассеяния света (использовалась линия 488 нм аргонового лазера, спектрометр T6400TA of Dilor-Jobin Yvon-spex и спектрометр ДФС-24, для возбуждения использовали линию гелий-неонового лазера, λ=632,8 нм) и атомно-силовой микроскопии (Digital Instruments, Nanoscope 3, contact mode, Si3N4 type). Возможность осуществления изобретения с использованием признаков способа, включенных в формулу изобретения, подтверждается примером его практической реализации.

Пример. На первой, длительностью ~6 часов, стадии частицы, выбиваемые падающими на графитовую мишень ионами смеси аргона и водорода, наращиваются на подложки из Si (111). Кремниевые подложки считаются наиболее подходящими благодаря достаточному сопряжению кристаллических решеток пленки и подложки, кроме того, кремний является одним из наиболее совершенных кристаллов по уровню структурных дефектов и имеет сравнительно высокую температуру плавления 1688 К. Графит в виде пластины марки 99,99 распыляли пучком ионов смеси аргона и водорода при давлении 6,6·10-3 Па. Ток ионного пучка 5-10 мА, энергия ионов 4 кэВ. Угол падения ионов 45-60°. Температура ростовой поверхности ≤673 К. Углеродные покрытия были сплошными и имели толщину до 6 мкм. Вторая стадия (быстрая кристаллизация) включает облучение выращенных углеродных слоев пучком электронов длительностью 1-2 с. Использовали мощную электронную пушку ЭПА-60-04.2 с блоком управления электронным пучком и высоковольтный выпрямитель В-ТПЕ-2-30к-2УХЛ4, обеспечивающие проведение разнообразных режимов нагрева. Блоком управления электронный пучок фокусируется на объекте нагрева, перемещается по окружности, прямой линии и разворачивается в растр. Кроме того, электронный коммутатор, встроенный в блок управления, задает определенное время задержки электронного пучка на нагреваемом объекте. Мощность электронного пучка не превышала 100-200 Вт. Температура подложки при нагреве покрытия электронным пучком до 1600 К. В результате воздействия электронного пучка в тонкой углеродной пленке происходил твердофазный синтез и кристаллизация гексагонального карбина α=0,51 нм. На рентгенограммах наблюдали только отражения hk0, что указывало на перпендикулярную ориентацию углеродных цепочек относительно поверхности подложки. Покрытие карбина, являясь линейной модификацией углерода на основе sp-гибридизации углеродных атомов, обладает полупроводниковыми свойствами и наличием ширины запрещенной зоны ~1 эВ. Следует отметить, что кроме карбина можно наблюдать кристаллизацию различных фаз (алмаз, графит, карбид кремния). При этом, управляя характеристиками ионного распыления, параметрами процесса наращивания и задавая условия обработки электронным пучком, можно регулировать содержание этих фаз и минимизировать их в покрытии.

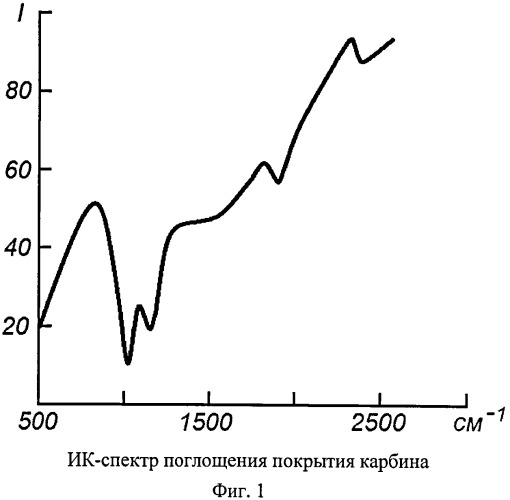

На фиг.1 и 2 представлены ИК-спектры поглощения и спектр резонансного комбинационного рассеяния покрытий углерода после обработки электронным пучком. В спектре присутствуют полосы поглощения при 810, 1040, 1920, 2300 см-1 и наблюдается "провал" в области 1300-1600 см-1. Эти данные подтверждают результаты рентгенофазового анализа и свидетельствуют о формировании карбина. Карбин присутствует как в полииновой, так и в кумуленовой форме. Как известно, карбин обладает цепочечной структурой. Цепочки из атомов C в карбине могут быть различной природы. Они носят, в основном, зигзагообразный характер и делятся на два типа: полииновые с линейными цепочками -C≡C-C≡C-, связанными изогнутыми элементами -C≡C- (межатомные расстояния -C≡C- 0,1207 нм, -C-C- 0,1379 нм, угол при мостиковом атоме C с направлением цепочки 60°<αp<65°), и кумуленовые с линейными цепочками =C=C=C=C= (C=C 0,1282 нм), связанными изогнутыми элементами C-C=C (23°<αc<25°). Полииновая структура атомных цепочек углерода отражена полосами валентных колебаний тройных связей -C≡C- при 2100-2300 см-1 (очень сильная), а также деформационных колебаний при 800 см-1. Кумуленовая структура отражена полосами поглощения при 1950 см-1 (очень сильная) и 1070 см-1 (средней интенсивности). Полоса поглощения в области 1600 см-1 связана с фундаментальной полосой поглощения для кумуленовой формы карбина (регулярные зигзаги с линейными фрагментами из 4 атомов углерода).

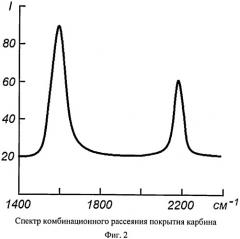

В спектрах резонансного комбинационного рассеяния света наблюдаются две линии в области 1645 и 2145 см-1, соответствующие валентным колебаниям кумуленовых связей =C=C=C=C= углеродных цепей. Облучение пучком электронов секундной длительности тонких аморфных пленок углерода, выращенных распылением графита ионным пучком, приводит к кристаллизации карбина. Обращают внимание эксперименты, в которых удалось получить монокристаллические пленки карбина распылением ионным пучком графита в условиях ионного облучения наращиваемой пленки.

Предложенный способ выращивания покрытий карбина характеризуется неограниченной возможностью получения покрытий с приемлемыми для ряда технологических применений условиями роста. Особенно выделяется управляемый синтез покрытий структуры карбина в широкой области свойств, посредством управления параметрами и характеристиками ионного распыления и электронного облучения, задающими высокое содержание углеродных фаз с sp валентной гибритизацией электронов.

1. Способ получения покрытия карбина на подложке, характеризующийся тем, что осуществляют распыление мишени из графита ионным пучком в вакууме и нагрев осажденного углеродного слоя, при этом используют ионный пучок с энергией ионов 4 кэВ смеси аргона и водорода в вакууме 6,6·10-3 Па, осаждают углеродное покрытие толщиной ≤6 мкм, а нагрев осажденного углеродного слоя осуществляют облучением пучком электронов мощностью 100-200 Вт длительностью 1-2 с.

2. Способ по п. 1, отличающийся тем, что в процессе облучения углеродного слоя пучком электронов подложку нагревают до температуры 1500-1600 К.