Способ получения гидрофобного наполнителя для полимеров путем модифицирования химически осажденного карбоната кальция стеариновой кислотой

Иллюстрации

Показать всеИзобретение может быть использовано в производстве строительных и отделочных материалов, изделий из пластмасс, в частности из поливинилхлорида и полимерной глины. Для получения гидрофобного карбонатного наполнителя для полимеров побочный продукт производства минеральных нитроудобрений - химически осажденный мел, сушат на сушилке с кипящим слоем в течение 2 часов при температуре 200°С до влажности не более 0,2 %. Затем высушенный мел пневмотранспортом подают на вибросита №014 и 0045 для удаления включений кремнезема и силикатов. Просеянный карбонат кальция подают на измельчение в шаровой мельнице, которое проводят в течение 5 часов. Далее карбонат кальция направляют на сепарацию в магнитном сепараторе. Полученный тонкодисперсный карбонат кальция направляют в вихревую мельницу, где проводят гидрофобизацию стеариновой кислотой, взятой в количестве 0,8 % к массе карбоната кальция, при температуре 100°С. Гидрофобный карбонат кальция охлаждают холодным воздухом и расфасовывают. Изобретение позволяет утилизировать отход производства минеральных нитроудобрений с получением высококачественного гидрофобного карбонатного наполнителя для полимеров. 2 табл., 2 пр.

Реферат

Изобретение относится к химической промышленности и может быть использовано при производстве изделий из пластмасс, в частности поливинилхлорида (ПВХ), красок, эмульсий, полимерной глины и т.д.

Известен способ получения тонкодисперсного карбоната кальция, модифицированного стеариновой кислотой, применяемого в качестве регулятора реологии в пластизолях, клеях, эластомерах на основе натурального или синтетического каучука [Патент US7300974, МПК C08G 77/04, опубл. 27.11.2007, бюл. №3668], в котором предлагается использовать в качестве реологических регуляторов минеральный материал: природный карбонат кальция, измельченный до высокой степени дисперсности. Природный карбонат кальция получают из мела, кальцита или мрамора, отдельно или в смеси. Производится обработка мела жирными кислотами, их солями или смесью солей (предпочтительно использование стеариновой кислоты или ее солей, таких как стеараты кальция, магния и цинка).

Недостатком данного изобретения является то, что в нем отсутствует предварительная подготовка природного карбоната кальция, содержащего большое количество примесей, оказывающих отрицательное воздействие на качество наполнителя, для достижения высокой степени белизны, в связи с тем, что белизна наполнителя не всегда является показателем качества готовой продукции.

Известен способ получения гидрофобного карбоната кальция для использования в качестве укрепляющего компонента и/или расширителя наполнителя в натуральных или синтетических эластомерах и пластмассах, силиконовых каучуках и герметиках, а также в полимерных покрытиях, красках и бумажных покрытиях, путем обработки силоксаном [Патент GB235453, МПК С01F11/18, опубл. 25.04.2001, бюл. №5841].

Наиболее близким по технической сущности и достигаемому эффекту является способ получения гидрофобного наполнителя с большой площадью поверхности на основе карбоната кальция химически осажденного для придания изделиям из пластмасс непрозрачности путем обработки стеаратом аммония или стеаратом натрия [Патент US4927618, МПК C01F 5/24, опубл. 22.05.1990, бюл. №5839], включающий осаждение карбоната кальция в реакторе из нержавеющей стали, оснащенном охлаждающей рубашкой, мешалкой с двумя лопастными рабочими колесами турбин, трубкой из нержавеющей стали для направления потока углекислого газа, крыльчатки и зонда для мониторинга рН суспензии.

Готовят суспензию гидроксида кальция путем быстрого добавления пыли реактивной извести, содержащей около 93% активного оксида кальция, к 7,75 литрам воды при 50°С в реакторе при перемешивании, затем суспензию охлаждают.

В суспензию гашеной извести добавляют 2-(гидрокси-этил-имино)-бис-(метилен-бис) фосфорную кислоту в количестве 0,05% к массе карбоната кальция. Суспензию разбавляют водой, затем продавливают через нее углекислый газа в воздушной смеси при перемешивании. Затем суспензию обрабатывают фосфорной кислотой, разбавленной 1:1 с водой. Затем суспензию пропускают через сита №0325 для удаления песка, присутствующего в извести, и обезвоживают на вакуумном фильтре. Осадок на фильтре сушат в течение 12 часов при 110°С. Получают осажденный карбонат кальция с удельной поверхностью 85 см2/г. Площадь поверхности определяют по дегазации образца осажденного карбоната кальция известного веса в азоте, затем измеряют площадь поверхности по одной точке BET адсорбции азота с использованием прибора «Micromeritics-2200». Затем готовят эмульсию стеариновой кислоты смешением стеариновой кислоты и воды с температурой 75-80°С. Затем готовят раствор стеарата натрия добавлением эмульсии стеариновой кислоты к раствору гидроксида натрия. Суспензию, содержащую карбонат кальция, нагревают до 80°С при перемешивании. Затем медленно добавляют раствор стеарата натрия в течение 5 минут при постоянном перемешивании. Температуру суспензии поддерживают на уровне 80-85°С в течение одного часа. Гидрофобную суспензию карбоната кальция отфильтровывают, сушат при 110°С до получения мелкого порошка. Содержание стеариновой кислоты в готовом продукте - 10%.

Недостатками указанного способа являются трудоемкость и длительность в связи с тем, что осажденный карбонат кальция готовят путем растворения сырья карбоната кальция в водной среде с последующим осаждением карбоната кальция, что предполагает большое количество операций по получению продукта, а также недостаточно высокая дисперсность получаемого карбоната кальция в связи с тем, что осаждаемые конгломераты частиц имеют достаточно большой размер частиц, что снижает качество готового наполнителя и затрудняет его переработку.

Технической задачей изобретения является разработка способа получения гидрофобного карбонатного наполнителя для полимеров путем модифицирования химически осажденного карбоната кальция стеариновой кислотой, позволяющего уменьшить техногенное воздействие на природную среду в связи с уменьшением объемов отвалов карбоната кальция как отхода производства, интенсифицировать процесс получения гидрофобного карбонатного наполнителя за счет использования в качестве основного компонента химически осажденного мела, образующегося как побочный продукт при производстве минеральных нитроудобрений, улучшить физико-механические свойства карбонатного наполнителя.

Технический результат заключается в уменьшении техногенного воздействия на природную среду в связи с уменьшением объемов отвалов карбоната кальция как отхода производства, интенсификации процесса получения гидрофобного карбонатного наполнителя за счет использования в качестве основного компонента химически осажденного мела, образующегося как побочный продукт при производстве минеральных нитроудобрений, улучшении физико-механических свойств карбонатного наполнителя.

Способ осуществляют следующим образом. Побочный продукт производства минеральных нитроудобрений - химически осажденный мел, просушивают в сушилке с кипящим слоем в течение 2 часов при температуре 200°С до влажности не более 0,2%. Для удаления аммиака, который присутствует в составе мела в связи с тем, что мел является отходом производства нитроудобрений, затем высушенный мел пневмотранспортом подают на вибросита №014 и 0045 для удаления включений кремнезема и силикатов, имеющих больший диаметр, чем частицы мела. При отсеивании примесей значительно улучшается показатель белизны мела. Белизну исходного и просеянного мела определяют на приборе «Блескомер фотоэлектрический». Белизна образца мела исходного в процентах по отношению к коэффициенту отражения абсолютного отражателя, принимаемого за 100%, равна 85%, в то время как белизна образца мела просеянного составляет 89%. Затем мел направляют на измельчение в течение 5 часов до достижения минимальной дисперсности 30-40 мкм в измельчитель-дезинтегратор, например в шаровую мельницу. Мел загружают в шаровую мельницу. При вращении барабана мелющие тела центробежной силой прижимаются к его стенке, поднимаются и, достигнув определенной высоты, падают или скатываются вниз. Когда в барабане находится подлежащий измельчению материал, то мелющие тела (ударом при падении, раздавливанием и истиранием при скатывании) будут его измельчать. Способ измельчения сыпучих материалов методом истирания и удара позволяет получать готовый продукт высокой степени дисперсности. Для изучения влияния времени измельчения на насыпную плотность отбирали пробы через каждый час в течение 8 часов. Было изучено влияние времени измельчения на насыпную плотность карбоната кальция и выявлено, что с увеличением времени измельчения насыпная плотность мела возрастает. После 5 часов измельчения дальнейшего увеличения насыпной плотности мела не происходит.

При измельчении наблюдается намол металла в меле, поэтому измельченный мел направляют на сепарацию в магнитный сепаратор, предназначенный для удаления ферромагнитных тел и частиц из порошкообразных сыпучих веществ, склонных к образованию включений комков, налипанию и зависанию в системах транспортирования при переработке. Причем во избежание поглощения мелом влаги и поддержания постоянной температуры процессы измельчения и сепарирования работают в системе частичной рециркуляции воздуха.

После сепарации полученный тонкодисперсный карбонат кальция подают на гидрофобизацию. В качестве гидрофобного агента используют стеариновую кислоту С17Н35СООН. Оптимальное содержание модифицирующего агента 0,8% к массе карбоната кальция. Обработку карбоната кальция стеариновой кислотой осуществляют при температуре 100°С, например, в вихревой мельнице. Смешение реагентов осуществляется за счет трения, ударного воздействия и струйной подачи. Температура плавления стеариновой кислоты составляет 70°С, растворимость в 100 г воды при 25°С равна 0,034, что не требует использования высоких температур в процессе гидрофобизации. При нагреве до 100°С в вихревой мельнице стеариновая кислота испаряется и равномерно покрывает поверхность частиц карбоната кальция. При смешении полярного дисперсного карбоната кальция со стеариновой кислотой происходит образование адсорбционных слоев, в которых полярные группы -СООН стеариновой кислоты расположены на поверхности твердой фазы, а углеводородные цепи находятся в слое стеариновой кислоты. С ростом массовой доли стеариновой кислоты образуются плотные адсорбционные слои, существенно меняющие свойства поверхности карбоната кальция. При содержании стеариновой кислоты более 0,8% на поверхности карбоната кальция, уже покрытой монослоем, начинается образование противоположно-ориентированного второго слоя, т.е. углеводородные радикалы стеариновой кислоты ориентированы к таким же радикалам, а полярные группы находятся в воде. Увеличение полярных групп -СООН приводит к росту числа их взаимодействия с водой, что влияет на конечные свойства готового продукта. При гидрофобизации происходит дезагрегация частиц карбоната кальция, увеличивается его насыпная плотность, повышается сыпучесть. Это приводит к улучшению переработки и пластических свойств полимерной композиции, сокращению времени смешения. Гидрофобный карбонат кальция охлаждают с помощью подачи холодного воздуха и расфасовывают или направляют в производство.

Полученный продукт анализируют, используя методики, приведенные в ГОСТ №8253-79 «Мел химически осажденный».

Способ получения гидрофобного карбонатного наполнителя для полимеров путем модифицирования химически осажденного карбоната кальция стеариновой кислотой иллюстрируется следующими примерами.

Пример 1 (прототип)

Осаждение карбоната кальция проводится в реакторе из нержавеющей стали объемом 30 л, оснащенном охлаждающей рубашкой, мешалкой с двумя лопастными рабочими колесами турбин, трубкой из нержавеющей стали для направления потока углекислого газа, крыльчатки и зонда для мониторинга рН суспензии.

Суспензия гидроксида кальция готовится путем быстрого добавления 1550 г пыли реактивной извести, содержащей около 93% активного оксида кальция, к 7,75 литрам воды при 50°С в реакторе при перемешивании в режиме 400 об/мин. Через 10 минут суспензию охлаждают с 82°С до 13°C.

В суспензию гашеной извести добавляют 2-(гидрокси-этил-имино)-бис-(метилен-бис) фосфорную кислоту в количестве 0,05% к массе карбоната кальция. Суспензию разбавляют 15,5 л воды для достижения конечной концентрации гидроксида кальция 7,68%. Через охлажденную до 13°С суспензию гашеной извести продавливают 28%об углекислого газа в воздушной смеси на 85 л/мин при перемешивании 800 об/мин. Температура охлажденной суспензии в процессе карбонизации увеличивается до 19°С. Затем суспензию обрабатывают 60,5 г 85% фосфорной кислоты, разбавленной 1:1 с водой, что составляет 2,0% фосфорной кислоты в зависимости от содержания карбоната кальция в суспензии. Затем суспензию пропускают через сита №0325 для удаления песка, присутствующего в извести, и обезвоживают на вакуумном фильтре. Осадок на фильтре сушат в течение 12 часов при 110°С. Получают осажденный карбонат кальция с удельной поверхностью 85 см2/г.

Готовят эмульсию стеариновой кислоты смешением 244 г стеариновой кислоты и 1950 мл воды с температурой 75°С. К эмульсии стеариновой кислоты добавляют 151 г 25% раствора гидроксида натрия, чтобы приготовить раствор стеарата натрия. Суспензию объемом 15 л, содержащую 2200 г карбоната кальция, нагревают до 80°С при перемешивании в сосуде объемом 30 л. Затем медленно добавляют раствор стеарата натрия в течение 5 минут при постоянном перемешивании. Температуру суспензии поддерживают на уровне 80°С в течение одного часа. Гидрофобную суспензию карбоната кальция отфильтровывают, сушат при 110°С до получения мелкого порошка. Содержание стеариновой кислоты в готовом продукте - 10%.

Полученный гидрофобный наполнитель анализируют. Площадь поверхности определяют по дегазации образца осажденного карбоната кальция известного веса в азоте при 275°С в течение 45 минут, затем измеряют площадь поверхности по одной точке BET адсорбции азота с использованием прибора «Micromeritics-2200».

Пример 2

Побочный продукт производства минеральных нитроудобрений -химически осажденный мел, просушивают на сушилке с кипящим слоем в течение 3 часов при температуре 200°С до влажности не более 0,2%. На этой стадии происходит улетучивание аммиака, который присутствует в составе мела в связи с тем, что мел является отходом производства нитроудобрений. Высушенный мел пневмотранспортом подают на вибросита. Для удаления включений кремнезема и силикатов используют сита №014 и 0045. Белизну просеянного мела определяют на приборе «Блескомер фотоэлектрический» типа ФБ-2. Белизна образца мела рассчитывается в процентах по отношению к коэффициенту отражения абсолютного отражателя, принимаемого за 100%. Затем мел подается на измельчение, которое проводится в шаровой мельнице. Мел загружают в шаровую мельницу. В барабанных мельницах периодического действия измельчаемый материал загружается через люк, который используется также для выгрузки готового продукта. Рабочими органами таких мельниц является барабан и загруженные в него мелющие тела - шары. При вращении барабана мелющие тела центробежной силой прижимаются к его стенке, поднимаются и, достигнув определенной высоты, падают или скатываются вниз. Когда в барабане находится подлежащий измельчению материал, то мелющие тела (ударом при падении, раздавливанием и истиранием при скатывании) будут его измельчать. Способ измельчения сыпучих материалов методом истирания и удара позволяет получать готовый продукт высокой степени дисперсности. При измельчении мела в шаровой мельнице в течение 5 часов минимальная дисперсность частиц составляет 30-40 мкм. При измельчении наблюдается намол металла в меле, поэтому измельченный мел направляют на сепарацию, которая проводится в магнитном сепараторе (серия СМВР).

Во избежание поглощения мелом влаги и поддержания постоянной температуры необходимо, чтобы установки измельчения и сепарирования работали в системе частичной рециркуляции воздуха.

Полученный тонкодисперсный карбонат кальция подают на гидрофобизацию. В качестве гидрофобного агента используется стеариновая кислота (С17Н35СООН). Оптимальное содержание модифицирующего агента 0,8% к массе карбоната кальция. Обработку карбоната кальция стеариновой кислотой проводят в вихревой мельнице при температуре 100°С. Смешение раегентов осуществляется за счет трения, ударного воздействия и струйной подачи. При нагреве до 100°С в вихревой мельнице стеариновая кислота испаряется и равномерно покрывает поверхность частиц карбоната кальция. Гидрофобный карбонат кальция охлаждают с помощью подачи холодного воздуха.

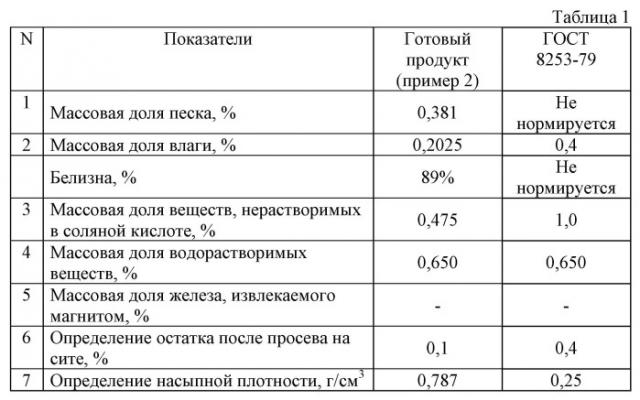

Полученный продукт анализируют, используя методики, приведенные в ГОСТ №8253-79 «Мел химически осажденный». Данные анализа представлены в таблице 1.

Из таблицы 1 видно, что по основным показателям, нормирующим химически осажденный мел (ГОСТ №8253-79 для химически осажденного мела), используемый в строительной промышленности, наполнитель на основе мела химически осажденного, модифицированного стеариновой кислотой превосходит аналоги, по насыпной плотности превосходит продукт, полученный по методике, приведенной в примере 1. При гидрофобизации происходит дезагрегация частиц карбоната кальция, увеличивается его насыпная плотность, повышается сыпучесть, что способствует облегчению смешивания компонентов пластификата. Гидрофобный карбонат кальция равномерно распределяется в полимере за счет отсутствия связности межу частицами и положительно влияет на работу оборудования и качество изделий из ПВХ: повышает их твердость, белизну, светостойкость и непрозрачность. При хранении гидрофобного карбоната кальция значительно уменьшается взаимодействие наполнителя с водой - водопоглощение.

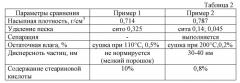

Как видно из таблицы 2, продукт, полученный по методике примера 2, превосходит прототип, полученный по методике примера 1 по показателям насыпной плотности, остаточной влаги. Для удаления примесей песка в продукте, полученном по методике примера 1, используется сито с диаметром отверстий 0,325, в примере 2 - с диаметром отверстий 0,14 и 0,045. Размер отверстий сита соответствует размеру отсеиваемых частиц примесей, что свидетельствует о более тонкой очистке карбоната кальция, получаемого по методике примера 2. Стеариновая кислота, взятая в количестве, превышающем 0,8% к массе карбоната кальция, покрывает частицы карбоната кальция в несколько слоев, происходит образование противоположно-ориентированного второго слоя стеариновой кислоты. Увеличение полярных групп -СООН приводит к росту числа их взаимодействия с водой, снижая гидрофобность карбоната кальция.

Как видно из таблицы 1, предложенный способ получения гидрофобного наполнителя для изделий из ПВХ путем модифицирования химически осажденного карбоната кальция стеариновой кислотой дает возможность получить качественный гидрофобный наполнитель на основе карбоната кальция за счет улучшения физико-механических свойств химически осажденного мела; уменьшить техногенное воздействие на природную среду в связи с уменьшением объемов отвалов карбоната кальция как отхода производства; интенсифицировать процесс гидрофобизации; уменьшить затраты реагентов (стеариновой кислоты) для гидрофобизации по сравнению с известными способами; упростить процесс получения осажденного тонкодисперсного карбоната кальция за счет сокращения количества стадий; улучшить физико-механические свойства осажденного карбоната кальция, что позволит оптимизировать процесс смешения пластиката для изготовления изделий из ПВХ; использовать карбонатный наполнитель для производства продукции, которая нормируется по показателю белизны.

При изменении температурного режима технического процесса получения гидрофобного карбонатного наполнителя путем модифицирования химически осажденного карбоната кальция стеариновой кислотой изменяются характеристики готового продукта, например, при понижении температуры на этапе гидрофобизации процесс пройдет не полностью, так как не будет достигнута температура кипения стеариновой кислоты, и не произойдет полного ее испарения. Соответственно, не все частицы карбоната кальция будут покрыты стеариновой кислотой, что может привести к взаимодействию карбонатного наполнителя с водой при переработке или хранении. При уменьшении количества стеариновой кислоты, взятой в качестве гидрофобного агента, произойдет неполная гидрофобизация карбоната кальция, что отразится на характеристиках готового продукта. Увеличение количества стеариновой кислоты более 0,8% к массе карбоната кальция нецелесообразно в связи с тем, что стеариновая кислота, взятая в избытке, покрывает частицы карбоната кальция в несколько слоев, что приводит впоследствии к изменению взаимодействия карбонатного наполнителя с водой.

Предложенный способ получения гидрофобного наполнителя для изделий из ПВХ путем модифицирования химически осажденного карбоната кальция стеариновой кислотой позволяет уменьшить техногенное воздействие на природную среду в связи с уменьшением объемов отвалов карбоната кальция как отхода производства, интенсифицировать процесс получения гидрофобного карбонатного наполнителя за счет использования в качестве основного компонента химически осажденного мела, образующегося как побочный продукт при производстве минеральных нитроудобрений, улучшить физико-механические свойства карбонатного наполнителя, снизить себестоимость наполнителя на основе гидрофобного карбоната кальция.

Способ получения гидрофобного карбонатного наполнителя для полимеров путем модифицирования химически осажденного карбоната кальция стеариновой кислотой, характеризующийся тем, что побочный продукт производства минеральных нитроудобрений - химически осажденный мел, сушат на сушилке с кипящим слоем в течение 2 часов при температуре 200°С до влажности не более 0,2 %, при этом происходит улетучивание аммиака, затем высушенный мел пневмотранспортом подают на вибросита №014 и 0045 для удаления включений кремнезема и силикатов, затем просеянный карбонат кальция подают на измельчение в шаровой мельнице, которое проводят в течение 5 часов, затем карбонат кальция направляют на сепарацию в магнитном сепараторе серии СМВР, полученный тонкодисперсный карбонат кальция подают в вихревую мельницу для гидрофобизации стеариновой кислотой, которую проводят при температуре 100°С стеариновой кислотой, взятой в количестве 0,8 % к массе карбоната кальция, затем гидрофобный карбонат кальция охлаждают с помощью подачи холодного воздуха и расфасовывают.