Способ выращивания эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы на слоистой кристаллической структуре

Иллюстрации

Показать всеИзобретение относится к технологии выращивания эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы на слоистой кристаллической структуре с оптически ослабленной границей. Предлагаемый способ основан на использовании лазерного излучения с длиной волны и мощностью, подобранными таким образом, чтобы лазерное излучение поглощалось вблизи одной из границ слоистой кристаллической структуры и частично разрушало нитрид третьей группы вблизи этой границы, ослабляя механическую прочность указанной границы и всей слоистой кристаллической структуры. Полученные таким способом кристаллические структуры с оптически ослабленной границей могут использоваться в качестве подложек для выращивания эпитаксиальных кристаллических слоев нитридов третьей группы и позволяют существенно ослабить механические напряжения, возникающие из-за рассогласования параметров кристаллических решеток и коэффициентов термического расширения. Ослабление механических напряжений приводит к уменьшению изгиба эпитаксиальных слоев и снижает количество ростовых дефектов в эпитаксиальных слоях. Кроме этого, приложение механического или термомеханического напряжения к эпитаксиальным слоям, выращенным на кристаллических структурах с оптически ослабленной границей, позволяет легко отделять по оптически ослабленной границе полученные эпитаксиальные слои от исходной подложки. 7 з.п. ф-лы, 20 ил., 7 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области технологии получения твердых кристаллических материалов, в частности к способу выращивания эпитаксиальных слоев полупроводниковых кристаллов методами газофазной и жидкофазной эпитаксии.

УРОВЕНЬ ТЕХНИКИ

Основная проблема при выращивании эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы, таких как GaN, AlN, InN и их твердых растворов AlxGa1-xN, InxGa1-xN и AlxInyGa1-x-yN заключается в отсутствии подходящих для эпитаксии ростовых подложек, имеющих малое рассогласование параметра кристаллической решетки и малое рассогласование коэффициентов термического расширения. Поэтому при выращивании эпитаксиальных пленок нитридов третьей группы на подложках, имеющих большое рассогласование латерального параметра решетки с нитридами третьей группы и большое рассогласование коэффициентов термического расширения, на границе между подложкой и эпитаксиальным слоем возникают сильные механические напряжения. Эти механические напряжения приводят к изгибу кристаллической структуры, состоящей из подложки и эпитаксиальной пленки, и способствуют возникновению ростовых дефектов и трещин в эпитаксиальных слоях.

Для компенсации ростовых механических напряжений, связанных с большими рассогласованиями решеток подложки и эпитаксиальной пленки в статье Y. Oshima, Т. Eri, M. Shibata, H. Sunakawa, К. Kobayashi, Т. Ichihashi, and A. Usui, "Preparation of Freestanding GaN Wafers by Hydride Vapor Phase Epitaxy with Void-Assisted Separation", Jpn. J. Appi. Phys., vol.42, pp.L1-L3, 2002, было предложено использовать кристаллические структуры с механически ослабленными слоями, которые содержат вольфрам и полости и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы.

В US 8294183 B2 предложено использовать кристаллические приборные структуры с механически ослабленными слоями, которые содержат металл и полости, и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы с выращенными на нем полупроводниковыми приборами.

В US 2008/0283821 А1 предложено использовать кристаллические приборные структуры с механически ослабленными слоями, которые содержат нитрид титана и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы с выращенными на нем светоизлучающими полупроводниковыми приборами.

В статье M. Mynbaeva, A. Titkov, A. Kryganovskii, V. Ratnikov, and К. Mynbaev, "Structural characterization and strain relaxation in porous GaN layers". Applied physics Letters vol 76, N 9, p.1113, 2000, предложено использовать кристаллические структуры с механически ослабленными слоями, которые содержат поры, полученные с помощью анодного травления нитрида галлия и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы.

В US 8349076 B2 предложено использовать кристаллические структуры с механически ослабленными слоями, которые содержат поры, полученные с помощью травления нитрида галлия в атмосфере HCl и аммиака в газофазном химическом реакторе, и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы.

В US 6380108 B1 предложено использовать кристаллические структуры с механически ослабленными слоями, которые содержат кристаллические столбики и расположены между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы, выращенным на кристаллических столбиках методом пендеоэпитаксии.

В US 6380108 B1 предложено использовать кристаллические структуры с механически ослабленными слоями, которые содержат примесные атомы, имплантированные в ослабленные слои методом ионной имплантации и расположенные между ростовой подложкой и эпитаксиальным слоем нитрида третьей группы.

Все вышеприведенные методы получения ослабленных слоев используют дорогостоящие и повреждающие кристаллическую структуру технологические процессы, такие как нанесение фотолитографических масок, нанесение металлических пленок, ионная имплантация и химическое травление.

Задачей настоящего изобретения является предложить способ выращивания эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы с использованием кристаллических структур с ослабленными слоями, полученными без применения дорогостоящих и повреждающих кристаллическую структуру технологических процессов, таких как нанесение фотолитографических масок, нанесение металлических пленок, ионная имплантация и химическое травление.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения этой задачи предлагается способ выращивания эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы на слоистой кристаллической структуре, имеющей границу между слоями с ослабленной механической прочностью, причем слой, примыкающий к указанной границе с одной стороны, является сильно поглощающим лазерное излучение, а остальные слои, расположенные с другой стороны указанной границы, являются прозрачными для него. В отличие от известных способов слоистую кристаллическую структуру, имеющую границу с ослабленной механической прочностью, получают посредством оптической обработки сфокусированным лазерным излучением, при этом

- направляют сфокусированный лазерный луч сквозь прозрачные слои указанной кристаллической структуры на сильно поглощающий слой,

- создают области с ослабленной механической прочностью, возникающие вследствие частичного разрушения нитрида третьей группы на границе между прозрачными слоями и сильно поглощающим слоем в районе пересечения конуса фокусировки лазерного излучения с вышеуказанной границей,

- перемещают лазерный луч с шагом, осуществляя сканирование фокусом луча всей границы между прозрачными слоями и сильно поглощающим слоем, создавая тем самым множество областей с ослабленной механической прочностью и получая слоистую кристаллическую структуру с оптически ослабленной границей,

- выращивают эпитаксиальные слои полупроводниковых кристаллов нитридов третьей группы на слоистой кристаллической структуре с оптически ослабленной границей.

В предпочтительном варианте слоистая кристаллическая структура содержит подложку, выполненную из сапфира, или карбида кремния, или кремния, или арсенида галлия, или нитрида галлия, или нитрида алюминия, прозрачную для лазерного излучения, и слои нитридов третьей группы, один из которых сильно поглощает лазерное излучение.

В предпочтительном варианте слоистая кристаллическая структура содержит подложку, выполненную из сапфира, или карбида кремния, или кремния, или арсенида галлия, или нитрида галлия, или нитрида алюминия, поглощающую лазерное излучение, и слои нитридов третьей группы, прозрачные для лазерного излучения.

В предпочтительном варианте сканирование фокусом луча всей границы между прозрачными слоями и сильно поглощающим слоем осуществляют возвратно-поступательным перемещением луча со сдвигом на шаг с формированием траектории перемещения фокуса в виде меандра.

В предпочтительном варианте сканирование фокусом луча всей границы между прозрачными слоями и сильно поглощающим слоем осуществляют по спирали от периферии кристаллической структуры к ее центру.

Эпитаксиальные слои полупроводниковых кристаллов нитридов третьей группы, выращенные на кристаллической структуре с оптически ослабленной границей, предпочтительно являются слоями нитрида галлия, слоями полупроводниковых твердых растворов InxGa1-xN, слоями полупроводниковых твердых растворов AlxGa1-xN, где x находится в пределах 0≤x≤1, или слоистой полупроводниковой приборной структурой, содержащей слои нитрида галлия, слои полупроводниковых твердых растворов InxGa1-xN, слои полупроводниковых твердых растворов AlxGa1-xN и слои полупроводниковых твердых растворов AlxInyGa1-x-yN, где x и у находятся в пределах 0≤x≤1, 0≤y≤1.

Оптический метод ослабления механической прочности слоистой кристаллической структуры основан на использовании лазерного излучения с длиной волны и мощностью, подобранными таким образом, чтобы лазерное излучение поглощалось вблизи одной из границ слоистой кристаллической структуры и частично разрушало нитрид третьей группы вблизи этой границы, ослабляя механическую прочность указанной границы и всей слоистой кристаллической структуры. Полученные таким способом кристаллические структуры с оптически ослабленной границей могут использоваться в качестве подложек для выращивания эпитаксиальных кристаллических слоев нитридов третьей группы и позволяют существенно ослабить механические напряжения, возникающие из-за рассогласования параметров кристаллических решеток и коэффициентов термического расширения. Ослабление механических напряжений приводит к уменьшению изгиба эпитаксиальных полупроводниковых слоев снижает количество ростовых дефектов в эпитаксиальных слоях и улучшает, таким образом, качество эпитаксиальных слоев и эпитаксиальных слоистых полупроводниковых приборных структур.

Кроме этого, при приложении механического или термомеханического напряжения к эпитаксиальным слоям, выращенным на кристаллических структурах с оптически ослабленной границей, полученные эпитаксиальные слои могут легко отделяться от исходной подложки по оптически ослабленной границе.

Технический результат предложенного изобретения состоит в обеспечении улучшенного качества эпитаксиальных полупроводниковых слоев и эпитаксиальных слоистых полупроводниковых приборных структур за счет ослабления механических напряжений, возникающих из-за рассогласования параметров кристаллических решеток и коэффициентов термического расширения между эпитаксиальными слоями и подложкой, уменьшения изгиба эпитаксиальных слоев, снижения количества ростовых дефектов в эпитаксиальных слоях, а также в облегчении отделения эпитаксиальных слоев и эпитаксиальных слоистых полупроводниковых приборных структур от ростовой подложки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

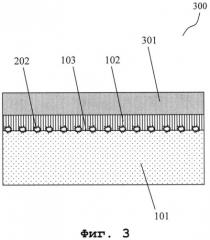

Настоящее изобретение иллюстрируется чертежами, на которых представлены: схема этапов выращивания эпитаксиального слоя нитрида галлия на простой кристаллической структуре с оптически ослабленной границей, которая состоит из сапфировой подложки и одного эпитаксиального слоя нитрида галлия, Фиг.1-5; схема этапов выращивания эпитаксиального слоя нитрида галлия на кристаллической структуре с оптически ослабленной границей, которая состоит из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями, Фиг.6-9; схема этапов выращивания и отделения эпитаксиального слоя нитрида галлия на кристаллической структуре с оптически ослабленной границей, состоящей из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора In0.4Ga0.6N, заключенного между слоями нитрида галлия, Фиг.10-14; схема выращивания и отделения эпитаксиального слоя твердого раствора Al0.25Ga0.75N, на кристаллической структуре, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия, Фиг.15-16; схема выращивания и отделения эпитаксиального слоя твердого раствора In0.3Ga0.7N, на кристаллической структуре, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия, Фиг.17-18; схема выращивания и отделения лазерной приборной структуры GaN/Al0.74Ga0.1In0.16N/GaN/In0.3Ga0.7N/Al0.4Ga0.6N/GaN/Al0.74Ga0.1In0.16N/GaN на кристаллической структуре, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия, Фиг.19-20.

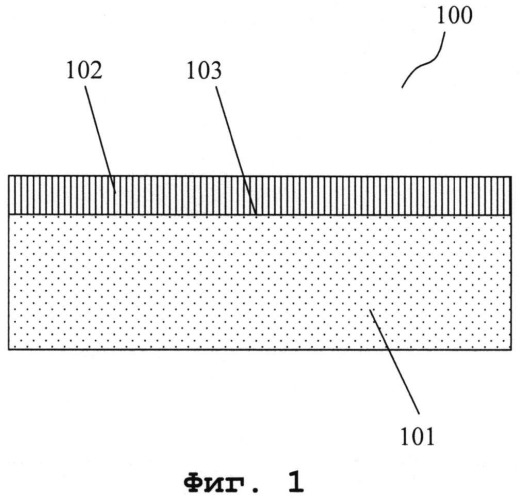

Фиг.1 иллюстрирует кристаллическую структуру, состоящую из сапфировой подложки и одного эпитаксиального слоя нитрида галлия, подготовленную для оптической обработки лазерным излучением.

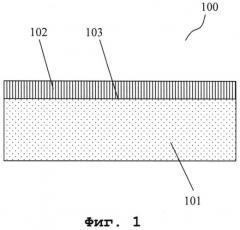

Фиг.2 иллюстрирует схему оптической обработки кристаллической структуры, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия, с помощью ультрафиолетового лазерного излучения, проходящего сквозь сапфировую подложку и поглощающегося на границе слоя нитрида галлия.

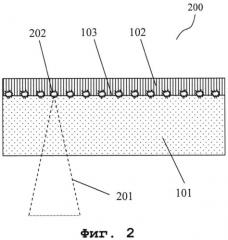

Фиг.3 иллюстрирует эпитаксиальный слой нитрида галлия с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия.

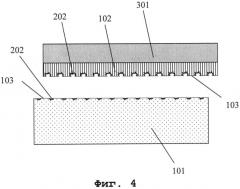

Фиг.4 иллюстрирует процесс отделения, при приложении механического или термомеханического напряжения, эпитаксиального слоя нитрида галлия с малым изгибом и низким содержанием ростовых дефектов от сапфировой подложки, при использовании кристаллической структуры, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия.

Фиг.5 иллюстрирует схему оптической обработки кристаллической структуры, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия, с помощью инфракрасного лазерного излучения, проходящего сквозь слой нитрида галлия и поглощающегося на границе с сапфировой подложкой.

Фиг.6 иллюстрирует кристаллическую структуру, состоящую из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями, подготовленную для оптической обработки.

Фиг.7 иллюстрирует схему оптической обработки кристаллической структуры, состоящей из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями, с помощью инфракрасного лазерного излучения, проходящего сквозь верхний слой нитрида галлия с низким уровнем легирования и поглощающегося на границе слоя нитрида галлия с высоким уровнем легирования.

Фиг.8 иллюстрирует эпитаксиальный слой нитрида галлия с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру, состоящую из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями, и с оптически ослабленной границей между двумя эпитаксиальными слоями нитрида галлия.

Фиг.9 иллюстрирует процесс отделения, при приложении механического или термомеханического напряжения, эпитаксиального слоя нитрида галлия с малым изгибом и низким содержанием ростовых дефектов от подложки карбида кремния, при использовании кристаллической структуры, состоящей из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями, и с оптически ослабленной границей между двумя эпитаксиальными слоями нитрида галлия.

Фиг.10 иллюстрирует кристаллическую структуру, состоящую из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора In0.4Ga0.6N, заключенного между слоями нитрида галлия, подготовленную для оптической обработки.

Фиг.11 иллюстрирует схему оптической обработки кристаллической структуры, состоящей из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора In0.4Ga0.6N, заключенного между слоями нитрида галлия, с помощью лазерного излучения видимого диапазона, проходящего сквозь верхний слой нитрида галлия и поглощающегося на границе слоя твердого раствора In0.4Ga0.6N.

Фиг.12 иллюстрирует эпитаксиальный слой нитрида галлия с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру, состоящую из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора. In0.4Ga0.6N, заключенного между слоями нитрида галлия, и с оптически ослабленной границей между верхним слоем нитрида галлия и слоем твердого раствора In0.4Ga0.6N.

Фиг.13 иллюстрирует наклеенный на временную подложку эпитаксиальный слой нитрида галлия с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру, состоящую из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора In0.4Ga0.6N, заключенного между слоями нитрида галлия, и с оптически ослабленной границей между верхним слоем нитрида галлия и слоем твердого раствора In0.4Ga0.6N.

Фиг.14 иллюстрирует процесс отделения, при приложении механического напряжения, наклеенного на временную подложку эпитаксиального слоя нитрида галлия с малым изгибом и низким содержанием ростовых дефектов от ростовой подложки нитрида галлия, при использовании кристаллической структуры, состоящей из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора In0.4Ga0.6N, заключенного между слоями нитрида галлия, и с оптически ослабленной границей между верхним слоем нитрида галлия и слоем твердого раствора In0.4Ga0.6N.

Фиг.15 иллюстрирует эпитаксиальный слой твердого раствора Al0.25Ga0.75N с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия.

Фиг.16 иллюстрирует процесс отделения, при приложении термомеханического напряжения, эпитаксиального слоя твердого раствора Al0.25Ga0.75N вместе с частью исходного эпитаксиального слоя нитрида галлия с оптически ослабленной границей от сапфировой подложки.

Фиг.17 иллюстрирует эпитаксиальный слой твердого раствора In0.3Ga0.7N с малым изгибом и низким содержанием ростовых дефектов, нанесенный на кристаллическую структуру из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия.

Фиг.18 иллюстрирует процесс отделения, при приложении термомеханического напряжения, эпитаксиального слоя твердого раствора In0.3Ga0.7N вместе с частью исходного эпитаксиального слоя нитрида галлия с оптически ослабленной границей от сапфировой подложки.

Фиг.19 иллюстрирует лазерную приборную структуру GaN/Al0.74Ga0.1In0.16N/GaN/In0.3Ga0.7N/Al0.4Ga0.6N/GaN/Al0.74Ga0.1In0.16N/GaN, нанесенную на кристаллическую структуру из сапфировой подложки и одного эпитаксиального слоя нитрида галлия с оптически ослабленной границей между сапфировой подложкой и слоем нитрида галлия.

Фиг.20 иллюстрирует процесс отделения, при приложении термомеханического напряжения, лазерной приборной структуры GaN/Al0.74Ga0.1In0.16N/GaN/In0.3Ga0.7N/Al0.4Ga0.6N/GaN/Al0.74Ga0.1In0.16N/GaN от сапфировой подложки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет прояснено ниже на нескольких примерах его осуществления. Следует отметить, что последующее описание этих примеров осуществления является лишь иллюстративным и не является исчерпывающим.

Пример 1. Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов на кристаллической структуре, состоящей из сапфировой подложки и одного исходного эпитаксиального слоя нитрида галлия и содержащей границу между слоем нитрида галлия и сапфировой подложкой, ослабленную с помощью оптической обработки излучением ультрафиолетового азотного лазера.

Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов, начинается с нанесения на исходную сапфировую подложку 101 толщиной 300 мкм, методом газофазной эпитаксии исходного эпитаксиального слоя 102 нитрида галлия, толщиной 50 мкм, Фиг.1.

В результате получается кристаллическая структура 100, состоящая из сапфировой подложки 101 и одного исходного эпитаксиального слоя 102 нитрида галлия, с границей 103 между исходным эпитаксиальным слоем 102 нитрида галлия и сапфировой подложкой 101.

Затем полученная кристаллическая структура 100 подвергается оптической обработке излучением импульсного ультрафиолетового азотного лазера, имеющим длину волны 337 нм, длительность импульса 5 нс, энергию в импульсе 1 мкДж и частоту повторения импульсов 100 Гц. Схема оптической обработки кристаллической структуры 100 представлена на Фиг.2. Сфокусированное в пятно диаметром 20 мкм ультрафиолетовое лазерное излучение 201 с длиной волны 337 нм проходит сквозь сапфировую подложку 101 и поглощается на границе 103 между слоем 102 нитрида галлия и сапфировой подложкой 101. В области пересечения конуса фокусировки лазерного излучения 201 с границей 103 происходит частичное термическое разложение нитрида галлия на азот и жидкий галлий, и возникают области 202 диаметром 20 мкм с пониженной механической прочностью. Затем конус фокусировки лазерного излучения 201 перемещается с шагом 100 мкм и средней скоростью 1 см/с, сканируя всю площадь кристаллической структуры 100. После завершения сканирования граница 103 будет покрыта областями 202 с пониженной механической прочностью с шагом 100 мкм и поверхностной плотностью 104 см-2. В результате механическая прочность границы 103 будет существенно ослаблена.

Таким образом, после оптической обработки кристаллическая структура 100 превращается в кристаллическую структуру 200, содержащую оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью.

Затем на кристаллической структуре 200, содержащей оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью, методом газофазной эпитаксии при температуре 1050°C наносится эпитаксиальный слой 301 нитрида галлия толщиной 200 мкм, см. Фиг.3. Из-за ослабленной механической прочности границы 103 происходит релаксация механических напряжений в эпитаксиальном слое 301 нитрида галлия, возникающих из-за сильного рассогласования латеральных параметров кристаллических решеток и коэффициентов термического расширения нитрида галлия и сапфира. В результате полученный эпитаксиальный слой 301 нитрида галлия будет иметь малый изгиб и низкую концентрацию ростовых дислокаций, дефектов упаковки, микротрещин и других ростовых дефектов.

При охлаждении кристаллической структуры 300, содержащей эпитаксиальный слой 301 нитрида галлия с малым изгибом и низкой концентрацией ростовых дефектов и оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью, от температуры роста 1050°C эпитаксиального слоя 301 нитрида галлия до комнатной температуры 20°C возникают термомеханические напряжения, приводящие к раскалыванию в процессе охлаждения кристаллической структуры 300 по оптически ослабленной границе 103, покрытой областями 202 с пониженной механической прочностью. В результате, в интервале температур 600-800°C верхняя часть структуры 300, содержащая эпитаксиальный слой 301 нитрида галлия с малым изгибом и низкой концентрацией ростовых дефектов и часть исходного эпитаксиального слоя 102 нитрида галлия с оптически ослабленной границей 103, покрытой областями 202 с пониженной механической прочностью, отделяется от сапфировой подложки 101, Фиг.4.

Верхняя отделенная часть структуры 300, содержащая высококачественный эпитаксиальный слой 301 нитрида галлия, толщиной 200 мкм, представляет собой конечный продукт, который может применяться в качестве подложки для производства полупроводниковых приборов методом эпитаксии.

Пример 2. Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов на кристаллической структуре, состоящей из сапфировой подложки и одного эпитаксиального слоя нитрида галлия и содержащей границу между слоем нитрида галлия и сапфировой подложкой, ослабленную с помощью оптической обработки излучением инфракрасного СО2 лазера.

Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов, начинается с нанесения на исходную сапфировую подложку 101 толщиной 430 мкм методом газофазной эпитаксии исходного эпитаксиального слоя 102 нитрида галлия толщиной 100 мкм, Фиг.1.

В результате получается кристаллическая структура 100, состоящая из сапфировой подложки 101 и одного исходного эпитаксиального слоя 102 нитрида галлия, с границей 103 между исходным слоем 102 нитрида галлия и сапфировой подложкой 101.

Затем полученная кристаллическая структура 100 подвергается оптической обработке излучением СО2 лазера, работающего в режиме импульсной накачки на длине волны λ=10,6 мкм и генерирующий импульсы с энергией 25 мкДж, длительностью 50 нс и частотой повторения 100 Гц. Схема оптической обработки кристаллической структуры 100 представлена на Фиг.5. Сфокусированное в пятно диаметром 100 мкм инфракрасное лазерное излучение 501 с длиной волны 10,6 мкм проходит сквозь исходный эпитаксиальный слой 102 нитрида галлия и поглощается на границе 103 между исходным слоем нитрида галлия 102 и сапфировой подложкой 101. В области пересечения конуса фокусировки инфракрасного лазерного излучения 501 с границей 103 происходит частичное термическое разложение нитрида галлия на азот и жидкий галлий и возникают области 202 диаметром 100 мкм с пониженной механической прочностью. Затем конус фокусировки лазерного излучения 501 перемещается с шагом 200 мкм и средней скоростью 2 см/с, сканируя всю площадь кристаллической структуры 100. После завершения сканирования граница 103 будет покрыта областями 202 с пониженной механической прочностью с шагом 200 мкм и поверхностной плотностью 2,5·103 см-2. В результате механическая прочность границы 103 будет существенно ослаблена.

Таким образом, после оптической обработки кристаллическая структура 100 превращается в кристаллическую структуру 200, содержащую оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью.

Затем на кристаллической структуре 200, содержащей оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью, методом газофазной эпитаксии при температуре 1050°C наносится эпитаксиальный слой 301 нитрида галлия толщиной 500 мкм, Фиг.3. Из-за ослабленной механической прочности границы 103 происходит релаксация механических напряжений в эпитаксиальном слое 301 нитрида галлия, возникающих из-за сильного рассогласования латеральных параметров кристаллических решеток и коэффициентов термического расширения нитрида галлия и сапфира. В результате полученный эпитаксиальный слой 301 нитрида галлия будет иметь малый изгиб и низкую концентрацию ростовых дислокаций, дефектов упаковки, микротрещин и других ростовых дефектов.

При охлаждении кристаллической структуры 300, содержащей эпитаксиальный слой 301 нитрида галлия, с малым изгибом и низкой концентрацией ростовых дефектов, и оптически ослабленную границу 103, покрытую областями 202 с пониженной механической прочностью, от температуры роста 1050°C эпитаксиального слоя нитрида галлия 301 до комнатной температуры 20°C возникают термомеханические напряжения, приводящие к раскалыванию в процессе охлаждения кристаллической структуры 300 по оптически ослабленной границе 103, покрытой областями 202 с пониженной механической прочностью.

В результате, в интервале температур 700-900°C верхняя часть структуры 300, содержащая эпитаксиальный слой 301 нитрида галлия с малым изгибом и низкой концентрацией ростовых дефектов и часть исходного эпитаксиального слоя 102 нитрида галлия с оптически ослабленной границей 103, покрытой областями 202 с пониженной механической прочностью, отделяется от сапфировой подложки 101, Фиг.4.

Верхняя отделенная часть структуры 300, содержащая высококачественный эпитаксиальный слой 301 нитрида галлия толщиной 500 мкм, представляет собой конечный продукт, который может применяться в качестве подложки для производства полупроводниковых приборов методом эпитаксии.

Пример 3. Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов на кристаллической структуре, состоящей из подложки карбида кремния и двух эпитаксиальных слоев нитрида галлия с различными уровнями легирования мелкими примесями и содержащей границу между слоями нитрида галлия с различными уровнями легирования, ослабленную с помощью оптической обработки излучением инфракрасного СО2 лазера.

Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов, начинается с нанесения на исходную подложку 601 карбида кремния толщиной 300 мкм методом газофазной эпитаксии двух эпитаксиальных слоев 602 и 604 нитрида галлия, Фиг.6. Слой 602 имеет толщину 100 мкм и уровень легирования кремнием 1019 см-3, слой 604 имеет толщину 20 мкм и уровень легирования кремнием 1017 см-3.

В результате получается кристаллическая структура 600, состоящая из подложки 601 карбида кремния и двух эпитаксиальных слоев 602, 604 нитрида галлия с границей 603 между слоем 602 нитрида галлия с высоким уровнем легирования кремнием 1019 см-3 и слоем 604 нитрида галлия с низким уровнем легирования кремнием 1017 см-3.

Затем полученная кристаллическая структура 600 подвергается оптической обработке излучением СО2 лазера, работающего в режиме импульсной накачки на длине волны λ=10,6 мкм и генерирующего импульсы с энергией 25 мкДж, длительностью 50 нс и частотой повторения 100 Гц. Схема оптической обработки кристаллической структуры 600 представлена на Фиг.7. Сфокусированное в пятно диаметром 100 мкм инфракрасное лазерное излучение 501 с длиной волны 10,6 мкм проходит сквозь слой 604 нитрида галлия с низким уровнем легирования кремнием и поглощается на границе 603 между слоем нитрида 604 галлия и слоем 602 нитрида галлия с высоким уровнем легирования кремнием. В области пересечения конуса фокусировки инфракрасного лазерного излучения 501 с границей 603 происходит частичное термическое разложение нитрида галлия на азот и жидкий галлий и возникают области 202 диаметром 100 мкм с пониженной механической прочностью. Затем конус фокусировки лазерного излучения 501 перемещается с шагом 200 мкм и средней скоростью 2 см/с, сканируя всю площадь кристаллической структуры 100. После завершения сканирования граница 603 будет покрыта областями 202 с пониженной механической прочностью с шагом 200 мкм и поверхностной плотностью 2,5·103 см-2. В результате механическая прочность границы 603 будет существенно ослаблена.

Таким образом, после оптической обработки кристаллическая структура 600 превращается в кристаллическую структуру 700, содержащую оптически ослабленную границу 603, покрытую областями 202 с пониженной механической прочностью.

Затем на кристаллической структуре 700, содержащей оптически ослабленную границу 603, покрытую областями 202 с пониженной механической прочностью, методом газофазной эпитаксии при температуре 1050°C наносится эпитаксиальный слой 301 нитрида галлия толщиной 500 мкм, Фиг.3. Из-за ослабленной механической прочности границы 603 происходит релаксация механических напряжений в эпитаксиальном слое 301 нитрида галлия, возникающих из-за сильного рассогласования латеральных параметров кристаллических решеток и коэффициентов термического расширения нитрида галлия и карбида кремния. В результате полученный эпитаксиальный слой 301 нитрида галлия будет иметь малый изгиб и низкую концентрацию ростовых дислокаций, дефектов упаковки, микротрещин и других ростовых дефектов.

При охлаждении кристаллической структуры 800, содержащей эпитаксиальный слой 301 нитрида галлия с малым изгибом и низкой концентрацией ростовых дефектов и оптически ослабленную границу 603, покрытую областями 202 с пониженной механической прочностью, от температуры роста 1050°C эпитаксиального слоя 301 нитрида галлия до комнатной температуры 20°C возникают термомеханические напряжения, приводящие к раскалыванию, в процессе охлаждения, кристаллической структуры 800 по оптически ослабленной границе 603, покрытой областями 202 с пониженной механической прочностью. В результате, в интервале температур 600-800°C, верхняя часть структуры 800, содержащая эпитаксиальный слой 301 нитрида галлия с малым изгибом и низкой концентрацией ростовых дефектов и часть исходного слабо легированного слоя 604 нитрида галлия отделяется от подложки карбида кремния 601 с нанесенным на нем слоем 602 сильно легированного нитрида галлия, см. Фиг.9.

Верхняя отделенная часть структуры 800, содержащая высококачественный эпитаксиальный слой 301 нитрида галлия толщиной 500 мкм и часть исходного слабо легированного слоя нитрида галлия 604, представляет собой конечный продукт, который может применяться в качестве подложки для производства полупроводниковых приборов методом эпитаксии.

Пример 4. Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов на кристаллической структуре, состоящей из подложки нитрида галлия, двух эпитаксиальных слоев нитрида галлия и одного слоя твердого раствора InxGa1-xN, заключенного между слоями нитрида галлия, и содержащей границу между верхним слоем нитрида галлия и слоем твердого раствора InxGa1-xN, ослабленную с помощью оптической обработки видимым излучением Nd:YAG лазера.

Выращивание эпитаксиального слоя нитрида галлия, имеющего малый изгиб и низкую концентрацию ростовых дефектов, начинается с нанесения на исходную подложку 1001 нитрида галлия толщиной 300 мкм, методом газофазной эпитаксии двух эпитаксиальных слоев 1002 и 1004 нитрида галлия с заключенным между ними слоем 1005 твердого раствора In0.4Ga0.6N, Фиг.10. Слой 1002 нитрида галлия имеет толщину 30 мкм, слой 1004 нитрида галлия имеет толщину 50 мкм, и слой 1005 твердого раствора In0.4Ga0.6N имеет толщину 1 мкм.

В результате получается кристаллическая структура 1000, состоящая из подложки 1001 нитрида галлия, двух эпитаксиальных слоев 1002, 1004 нитрида галлия с заключенным между ними слоем 1005 твердого раствора In0.4Ga0.6N и с границей 1003 между слоем 1004 нитрида галлия с краем поглощения, лежащим в ультрафиолетовой области спектра, и слоем твердого раствора In0.4Ga0.6N, с краем поглощения, лежащим в видимой области спектра.

Затем полученная кристаллическая структура 1000 подвергается оптической обработке излучением Nd:YAG лазера, работающего в режиме модулированной добротности и удвоения частоты на длине волны λ=532 нм, находящейся в зеленой области видимого спектра, и генерирующего импульсы с энергией 0,1 мкДж, длительностью 5 нс и частотой повторения 1000 Гц. Схема оптической обработки кристаллической структуры 1000 представлена на Фиг.11. Сфокусированное в пятно диаметром 10 мкм видимое зеленое лазерное излучение 1101 с длиной волны 532 нм проходит сквозь слой 1004 нитрида галлия с краем поглощения, лежащим в ультрафиолетовой области спектра, и поглощается на границе 1003 между слоем 1004 нитрида галлия и слоем 1005 твердого раствора In0.4Ga0.6N с краем поглощения, лежащим в видимой области спектра. В области пересечения конуса фокусировки видимого зеленого лазерного излучения 1101 с границей 1003 происходит частичное термическое разложение нитрида галлия на азот и жидкий галлий и возникают области 202 диаметром 10 мкм с пониженной механической прочностью. Затем конус фокусировки лазерного излучения 1101 перемещается с шагом 20 мкм и средней скоростью 2 см/с, сканируя всю площадь кристаллической структуры 1000. После завершения сканирования граница 1003 будет покрыта областями 202 с пониженной механической прочностью с шагом 20 мкм и поверхностной плотностью 2,5·105 см-2. В результате механическая прочность границы 1003 будет существенно ослаблена.

Таким образом, после оптической обработки кристаллическая структура 1000 превращается в кристаллическую структуру 1100, содержащую оптически ослабленную границу 1003, покрытую областями 202 с пониженной механической прочностью.

Затем на кристаллической структуре 1100, содержащей оптически ослабленную границу 1003, покрытую областями 202