Микроволновые плазменные реакторы и подложки для производства синтетического алмаза

Иллюстрации

Показать всеМикроволновый плазменный реактор для производства синтетического алмазного материала с помощью химического осаждения из газовой фазы содержит: микроволновый генератор, сконфигурированный для генерации микроволн на частоте f; плазменную камеру, содержащую основание, верхнюю пластину и боковую стенку, простирающуюся от упомянутого основания до упомянутой верхней пластины, задавая объемный резонатор для поддержания микроволновой резонансной моды между основанием и верхней пластиной; конфигурацию микроволновой связи для подачи микроволн от микроволнового генератора в плазменную камеру; систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда; держатель подложки, расположенный в плазменной камере и содержащий поддерживающую поверхность для поддержания подложки; и подложку, расположенную на поддерживающей поверхности. Подложка имеет поверхность роста, на которую осаждается синтетический алмазный материал при ее использовании, причем размеры и местоположение подложки в пределах объемного резонатора выбираются для создания профиля локализованного осесимметричного электрического поля Ez поперек поверхности роста при ее использовании. Профиль локализованного осесимметричного электрического поля Ez содержит по существу плоский центральный участок, опоясанный кольцом большего электрического поля. Технический результат - повышение однородности и твердости алмазных продуктов. 18 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к микроволновому плазменному реактору для производства синтетического алмазного материала, используя методики химического осаждения из газовой фазы. Некоторые варианты реализации относятся к подложкам для использования в микроволновом плазменном реакторе для производства синтетического алмаза.

Уровень техники

Процессы химического осаждения из газовой фазы (CVD) для синтеза алмазного материала уже хорошо известны в данной области техники. Основная полезная информация, относящаяся к химическому осаждению из газовой фазы алмазных материалов, может быть найдена в специальном выпуске журнала Journal of Physics: Condensed Matter, Vol.21, No.36 (2009), который посвящен связанной с алмазами технологии. Например, обзорная статья R.S.Balmer и др. дает всесторонний обзор CVD алмазных материалов, технологии и приложений (см. "Химическое осаждение из газовой фазы синтетического алмаза: материалы, технология и применения" J. Phys: Condensed Matter, Vol.21, No.36 (2009), 364221).

В области, где алмаз метастабилен, по сравнению с графитом, синтез алмаза в CVD условиях определяется кинетикой поверхностных процессов, а не объемной термодинамикой. Алмазный синтез посредством CVD обычно выполняется с использованием малой доли углерода (обычно <5%), обычно в форме метана, хотя могут быть использованы другие содержащие углерод газы, при избытке молекулярного водорода. Если молекулярный водород нагревается до температур выше 2000 K, то имеется значительная диссоциация до атомарного водорода. При наличии подходящего материала подложки может быть осажден алмаз.

Атомарный водород важен для процесса, поскольку он выборочно вытравливает неалмазный углерод из подложки так, что может возникнуть рост алмаза. Имеются различные способы для нагрева содержащих углерод газовых соединений и молекулярного водорода, чтобы создать реакционные, содержащие углерод радикалы и атомарный водород, требуемый для роста CVD алмаза, включающие в себя плазменно-дуговой нагрев, горячую нить накала, разрядную дугу постоянного тока, кислородно-ацетиленовое пламя, и микроволновую плазму.

Способы, которые включают в себя в себя электроды, например, для плазменной электрической дуги постоянного тока, могут иметь недостатки вследствие эрозии электродов и внедрения материала в алмаз. Способы сжигания позволяют избежать проблемы эрозии электрода, но связаны с относительно дорогостоящими рабочими газами, которые должны быть очищены до уровней, совместимых с ростом высококачественных алмазов. Кроме того, температура пламени, даже при сжигании кислородно-ацетиленовой смеси, недостаточна для достижения существенной доли атомарного водорода в газовой струе, и способы зависят от концентрирования потока газа на локализованной площади для достижения разумных скоростей роста. Возможно, основная причина того, почему сжигание не используется для выращивания объемных алмазов, - это стоимость в выражении кВт·час энергии, которая может быть реализована. По сравнению с электричеством высокочистые ацетилен и кислород представляют собой дорогостоящий вариант создания нагрева. Реакторы с нитью накала, простые на первый взгляд, имеют недостаток в том, что ограничены для использования при низких давлениях газа, которые требуются для гарантии относительно эффективной транспортировки ограниченных количеств атомарного водорода к поверхности роста.

В связи с вышеупомянутым было установлено, что микроволновая плазма представляет собой наиболее эффективный способ для выполнения CVD технологии для осаждения алмазов в отношении комбинации эффективности использования энергии, скорости роста, площади роста и чистоты получаемого продукта.

Система CVD синтеза алмазов с активизацией микроволновой плазмой обычно содержит корпус плазменного реактора, связанный и с подачей исходных газов, и с источником микроволн. Корпус плазменного реактора сконфигурирован для формирования объемного резонатора, поддерживающего стоячую микроволну. Исходные газы, включающие в себя углеродный источник и молекулярный водород, подаются в корпус плазменного реактора и могут быть активизированы стоячей микроволной, чтобы сформировать плазму в областях сильного поля. Если предоставлена подходящая подложка в непосредственной близости к плазме, реакционный углерод, содержащий радикалы, может диффундировать из плазмы к подложке и осаждаться на ней. Атомарный водород может также диффундировать из плазмы к подложке и выборочно вытравливать неалмазный углерод из подложки так, что может возникнуть рост алмаза.

В данной области техники известен ряд возможных микроволновых плазменных реакторов для выращивания алмазных пленок посредством технологии химического осаждения из газовой фазы (CVD). Такие реакторы имеют самые разнообразные конструкции. Общие признаки включают в себя: плазменную камеру; держатель подложки, расположенный в плазменной камере; микроволновый генератор для формирования плазмы; конфигурацию связи для подачи микроволн от микроволнового генератора в плазменную камеру; систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда; и систему управления температурой для управления температурой подложки на держателе подложки.

Авторы считают, что, проектируя технологию с микроволновым плазменным реактором для выращивания алмазной пленки, для достижения успешного производственного процесса требуется оценка ряда соображений, включая в себя: камеру и конфигурацию связи микроволновой мощности; характеристики газового потока; и конструкцию подложки и управление температурой. Некоторые варианты реализации настоящего изобретения прежде всего относятся к аспектам конструкции подложки и управлению температурой.

Наиболее часто используемая подложка для выращивания CVD алмаза - это кремний. Одна из проблем с использованием кремния в качестве подложки для выращивания CVD алмаза в микроволновой плазменной технологии выращивания заключается в поглощении энергии кремнием при высоких температурах, приводя к термической нестабильности и разрушению. Другая проблема заключается в том, что кремний легко внедряется в CVD алмаз во время выращивания и, в частности, оказывается видимым как дефект Si-V на длине волны 737 нм. В этом случае использование кремниевой подложки может отрицательно влиять на чистоту CVD алмазного продукта. Еще одна проблема заключается в том, что после выращивания CVD алмазной пластины на кремниевой подложке, может требоваться восстановление CVD алмазной пластины, например или механическое, или кислотное удаление. Эти дополнительные технологические этапы увеличивают время и затраты при промышленном осуществлении технологии.

В свете вышеупомянутого очевидно, что было бы желательно найти альтернативный материал подложки, который позволяет избежать этих проблем.

Одна из возможностей для материала подложки - это карбидообразующие тугоплавкие металлы, например вольфрам, молибден, ниобий, или их сплавы. Такие подложки были уже предложены в данной области техники. Например, Патент США 5261959 предлагает тугоплавкий металлический материал подложки, такой как молибден, в виде плоского круглого диска. Альтернативно, Whitfield и др. предлагают использование вольфрамовой подложки (см. "Nucleation and growth of diamond films on single crystal and polycrystalline tungsten substrates", Diamond and Related Materials, Volume 9, Issues 3-6, April-May 2000, Pages 262-268). Конкретно, Whitfield и др. раскрывают использование поликристаллического вольфрамового диска толщиной 6,3 мм и диаметром 50 мм и монокристаллического вольфрамового диска толщиной 6,3 мм и диаметром 8 мм в микроволновом плазменном реакторе на 2,45 ГГц. Подложки были подвергнуты подготовительным этапам, включающим в себя полировку до зеркального уровня с алмазным абразивом 1-3 мкм и очистку с помощью ультразвуковой промывки и с помощью in-situ плазменного травления. Во время выращивания CVD алмаза температуры подложек контролировались с использованием оптического пирометра и встроенной термопары. Также раскрыто спонтанное отслаивание CVD алмазной пластины от вольфрамовой подложки при охлаждении после выращивания, чтобы получить отдельную алмазную пластину вследствие различий в коэффициенте теплового расширения между CVD алмазной пластиной и вольфрамовой подложкой. Whitfield и др. отмечают, что обычно в их экспериментах подложки не использовались многократно, но в немногих случаях, где многократное использование действительно происходило, подложки были отшлифованы и полировались в течение, по меньшей мере, 24 часов, чтобы удалить тонкий слой карбида, сформированный во время предыдущего цикла роста.

В свете вышеупомянутого очевидно, что карбидообразующие тугоплавкие металлы могут предоставить привлекательную альтернативу кремниевым подложкам. Несмотря на это, авторы настоящего изобретения имели ряд проблем, используя такие подложки. Они включают в себя: неоднородный рост CVD алмаза по подложке; отслаивание CVD алмазной пластины от подложки во время выращивания CVD алмаза; и инициирование и распространение трещинообразования во время охлаждения после выращивания CVD алмазной пластины. Эти проблемы возрастают, когда используются большие подложки для выращивания поликристаллических алмазных дисков большой площади (например, диаметром 80 мм или более) или при выращивании множества монокристаллических алмазов в единственном цикле роста, выполняемом на множестве монокристаллических алмазных подложек, прикрепленных к тугоплавкой металлической подложке по относительно большой площади (например, диаметром 80 мм или более). Это особенно проблематично, когда имеется потребность увеличить площадь, по которой может выращиваться высококачественный и однородный CVD алмаз. Кроме того, эти проблемы возрастают, когда подложки многократно используются в последующих циклах роста. Это проблематично, в частности, потому, что подложки дороги и их многократное использование желательно в экономически конкурентоспособном производственном процессе.

Цель некоторых вариантов реализации настоящего изобретения заключается, по меньшей мере, в частичном обращении к одной или более из этих проблем. В частности, цель некоторых вариантов реализации настоящего изобретения заключается в том, чтобы предоставить более однородные и/или более твердые CVD алмазные продукты.

Раскрытие изобретения

В соответствии с первым аспектом настоящего изобретения предоставляется микроволновый плазменный реактор для производства синтетического алмазного материала с помощью химического осаждения из газовой фазы, причем микроволновый плазменный реактор содержит:

микроволновый генератор, сконфигурированный для генерации микроволн на частоте f; плазменную камеру, содержащую основание, верхнюю пластину и боковую стенку, простирающуюся от упомянутого основания до упомянутой верхней пластины, задавая объемный резонатор, для поддержания микроволновой резонансной моды между основанием и верхней пластиной;

конфигурацию микроволновой связи для подачи микроволн от микроволнового генератора в плазменную камеру;

систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда;

держатель подложки, расположенный в плазменной камере и содержащий поддерживающую поверхность для поддержания подложки; и

подложку, расположенную на поддерживающей поверхности, причем подложка имеет поверхность роста, на которую осаждается синтетический алмазный материал при ее использовании,

причем размеры и местоположение подложки в пределах объемного резонатора выбираются для создания профиля локализованного осесимметричного электрического поля Ez поперек поверхности роста при ее использовании, причем профиль локализованного осесимметричного электрического поля Ez содержит по существу плоский центральный участок, опоясанный кольцом большего электрического поля, при этом по существу плоский центральный участок простирается, по меньшей мере, по 60% площади поверхности роста подложки и имеет вариацию электрического поля Ez не больше чем ±10% напряженности центрального электрического поля Ez и кольцо большего электрического поля располагается вокруг центрального участка и имеет максимальную напряженность электрического поля Ez в пределах от 10% до 50% выше напряженности центрального электрического поля Ez.

В соответствии с альтернативным определением первого аспекта настоящего изобретения предоставляется микроволновый плазменный реактор для производства синтетического алмазного материала с помощью химического осаждения из газовой фазы, причем микроволновый плазменный реактор содержит:

микроволновый генератор, сконфигурированный для генерации микроволн на частоте f; плазменная камеру, содержащую основание, верхнюю пластину и боковую стенку, простирающуюся от упомянутого основания до упомянутой верхней пластины, задавая объемный резонатор, для поддержания микроволновой резонансной моды между основанием и верхней пластиной;

конфигурацию микроволновой связи для подачи микроволн от микроволнового генератора в плазменную камеру;

систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда;

держатель подложки, расположенный в плазменной камере и содержащий поддерживающую поверхность для поддержания подложки; и

подложку, расположенную на поддерживающей поверхности, причем подложка имеет поверхность роста, на которую осаждается синтетический алмазный материал при ее использовании,

причем отношение диаметр подложки/высота поверхности роста подложки находится в пределах 10-14, 11-13,5 или 11,0-12,5, причем высота поверхности роста подложки является относительной для средней высоты поверхности, окружающей подложку.

В соответствии со вторым аспектом настоящего изобретения предоставляется подложка для использования в микроволновом плазменном реакторе в соответствии с первым аспектом изобретения, причем подложка содержит:

цилиндрический диск из карбидообразующего тугоплавкого металла, имеющий плоскую поверхность роста, на которой выращивается CVD алмаз, и плоскую поддерживающую поверхность, противостоящую упомянутой поверхности роста,

причем цилиндрический диск имеет диаметр 80 мм или более,

причем поверхность роста имеет вариацию плоскостности не больше чем 100 мкм, и причем поддерживающая поверхность имеет вариацию плоскостности не больше чем 100 мкм.

В соответствии с третьим аспектом настоящего изобретения предоставляется способ производства синтетического алмазного материала, используя технологию химического осаждения из газовой фазы, причем способ содержит:

предоставление реактора, сконфигурированного для производства синтетического алмазного материала;

размещение подложки на держателе подложки в пределах реактора, причем подложка содержит поверхность роста, на которой выращивается синтетический алмазный материал;

подачу технологических газов в реактор; и

выращивание синтетического алмазного материала на поверхности роста подложки, причем способ дополнительно содержит:

выполнение, по меньшей мере, двух измерений температуры, включающих в себя одно или более измерений в центральной области поверхности роста подложки и одно или более измерений в периферийной области поверхности роста подложки во время роста синтетического алмазного материала; и

управление разностью температур между центральной областью и периферийной областью поверхности роста подложки во время роста синтетического алмазного материала на основании, по меньшей мере, двух измерений температуры,

причем температура поверхности роста подложки во время роста синтетического алмазного материала управляется для выполнения условия 5°C<Tc-Te<120°C, где Tc - температура в центральной области поверхности роста подложки и Te - температура в периферийной области поверхности роста подложки.

В соответствии с четвертым аспектом настоящего изобретения предоставляется способ производства синтетического алмазного материала, используя технологию химического осаждения из газовой фазы, причем способ содержит:

предоставление реактора, сконфигурированного для производства синтетического алмазного материала;

размещение подложки на держателе подложки в пределах реактора, причем подложка содержит поверхность роста, на которой выращивается синтетический алмазный материал;

подачу технологических газов в реактор; и

выращивание синтетического алмазного материала на поверхности роста подложки, причем синтетический алмазный материал выращивается для формирования поликристаллической алмазной пластины, имеющей диаметр, по меньшей мере, 120 мм,

и причем поликристаллическая алмазная пластина спонтанно отслаивается от подложки при охлаждении после того, как процесс химического осаждения из газовой фазы завершен, чтобы привести к отдельной поликристаллической алмазной пластине, которая является по существу свободной от трещин, по меньшей мере, в центральной ее области, причем центральная область составляет, по меньшей мере, 70% от полной площади отдельной поликристаллической алмазной пластины и причем центральная область не имеет трещин, которые пересекают обе внешние главные грани отдельной поликристаллической алмазной пластины и простираются больше чем на 2 мм по длине.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и демонстрации того, как оно может быть осуществлено, ниже в качестве примера рассматриваются варианты реализации настоящего изобретения в связи с сопровождающими чертежами, на которых:

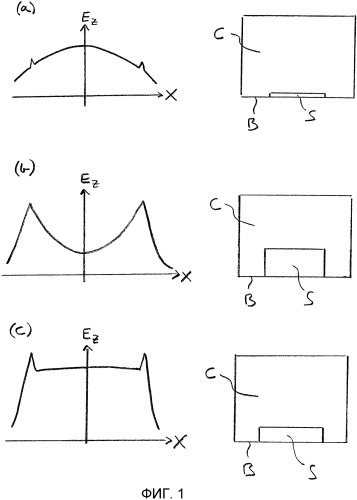

Фиг.1(a)-1(c) изображают графики профиля электрического поля для варьирующихся высот подложки в пределах микроволнового плазменного реактора;

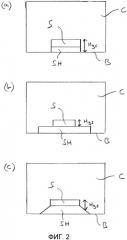

Фиг.2(a)-2(c) - демонстрация того, как высота поверхности роста подложки рассчитывается относительно средней высоты поверхности, окружающей подложку;

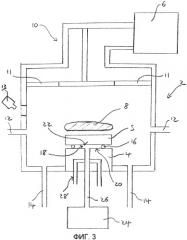

Фиг.3 - вид сечения микроволнового плазменного реактора, сконфигурированного в соответствии с вариантом реализации настоящего изобретения;

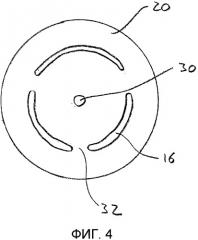

Фиг.4 - вид в плане участка микроволнового плазменного реактора, более подробно показывающий держатель подложки и разделительные провода;

Фиг.5 - вид сечения другого микроволнового плазменного реактора, сконфигурированного для включения в себя модифицирующего температуру кольца, расположенного поверх держателя подложки и вокруг подложки;

Фиг.6 - более подробное изображение модифицирующего температуру кольца;

Фиг.7 - подложка в соответствии с вариантом реализации настоящего изобретения; и

Фиг.8(a)-8(d) - различные возможные альтернативные конфигурации подложки.

Осуществление изобретения

Представляется желательным предоставить микроволновый плазменный реактор, который сконфигурирован для формирования однородной плазмы по большой площади над подложкой, чтобы обеспечить однородный рост CVD алмаза поверх большой площади подложки. Интуитивно, можно было бы ожидать, что микроволновый плазменный реактор должен быть сконфигурирован так, чтобы поддерживать однородное электрическое поле выше подложки для формирования такой однородной плазмы. Первый объект настоящего изобретения основан на вероятном, противоположном интуитивному, обнаружении того, что неоднородное электрическое поле специфической формы может произвести более однородную плазму по большей площади, чем соответствующее однородное исходное электрическое поле, и что это может привести к росту более однородного CVD алмаза на больших площадях. В частности, авторы установили, что предпочтительно сформировать электрическое поле, имеющее осесимметричный профиль Ez, содержащий по существу плоский центральный участок, опоясанный кольцом большего электрического поля, по существу плоский центральный участок, простирающийся, по меньшей мере, по 60% площади поверхности роста подложки и имеющий вариацию электрического поля Ez не больше чем ±10%, 8%, 6%, 5%, 4%, 3%, 2% или 1% от напряженности центрального электрического поля Ez. Кольцо большего электрического поля расположено вокруг центрального участка и имеет максимальную напряженность электрического поля Ez в пределах от 10% до 50%, от 10% до 40%, от 15% до 30% или от 15% до 25% выше напряженности центрального электрического поля Ez. Было установлено, что кольцо большего электрического поля может способствовать вытягиванию плазмы наружу, чтобы сформировать плоскую плазму по большой площади над подложкой. Кроме того, поскольку края плазмы имеют более высокие излучающие и конвективные потери, кольцо большего электрического поля считается предпочтительным для компенсации таких потерь. Однородная плазма может тогда обеспечить однородный поток тепла к лежащей ниже подложке и однородную транспортировку активных частиц к поверхности роста подложки, чтобы обеспечить рост однородного CVD алмаза по большим площадям.

Было установлено, что профиль электрического поля, как предварительно описано, может быть сформирован выбором подходящих размеров подложки и корректным позиционированием подложки в пределах объемного резонатора плазменного реактора. В этом отношении оказывается возможным моделировать электрическое поле для конкретных конфигураций камеры, чтобы определить профиль электрического поля выше поверхности роста подложки. Профиль электрического поля может быть смоделирован, выполняя расчеты электромагнитного поля для объемного резонатора заданных размеров в условиях резонанса (не обязательно на частоте возбуждения). Расчеты могут быть выполнены, используя программу определения собственного значения дифференциального уравнения. Профиль локализованного осесимметричного электрического поля Ez может варьироваться в соответствии с высотой, для которой он рассчитывается относительно поверхности роста подложки. В соответствии с вариантами реализации настоящего изобретения профиль локализованного осесимметричного электрического поля Ez рассчитывается для высоты над поверхностью роста подложки: 4 мм, 6 мм или 8 мм для микроволновой частоты f в диапазоне от 400 МГц до 500 МГц; 2 мм, 3 мм или 4 мм для микроволновой частоты f в диапазоне от 800 МГц до 1000 МГц; или 0,7 мм, 1,0 мм или 1,5 мм для микроволновой частоты f в диапазоне от 2300 МГц до 2600 МГц.

Было установлено, что профиль электрического поля значительно возмущается, когда подложка вводится в объемный резонатор, как можно показать посредством моделирования или опытного измерения. В связи с этим на Фиг.1(a)-1(c) показаны графики профиля электрического поля, иллюстрирующие изменение электрического поля с изменением высоты подложки в пределах объемного резонатора плазменного реактора. Графики на оси Y показывают величину электрического поля Ez относительно бокового положения X поперек диаметра объемного резонатора над подложкой.

На Фиг.1(a) показан профиль электрического поля, когда поверхность роста подложки S расположена непосредственно над основанием B объемного резонатора C. Профиль электрического поля превышает таковой для пустой камеры в соответствии с функцией Бесселя J0 для TM01n камеры. Имеется только небольшой вклад в величину электрического поля от верхнего края подложки, формирующий коаксиальную моду, устанавливаемую между подложкой и стенкой камеры. В этой конфигурации электрическое поле велико над центральной областью подложки и значительно понижается к краю подложки. При этом этот профиль электрического поля приводит к неудовлетворительному росту CVD алмазов в периферийной области поверхности роста подложки.

На Фиг.1(b) показан профиль электрического поля, когда поверхность роста подложки S расположена высоко над основанием B объемного резонатора C. Профиль электрического поля теперь главным образом имеет геометрию коаксиальной моды, устанавливаемой между подложкой и стенкой камеры, которая быстро затухает в центральной области камеры. В этой конфигурации электрическое поле велико над периферийной областью подложки и понижается к центральной области подложки. При этом этот профиль электрического поля приводит к неудовлетворительному росту CVD алмазов в центральной области поверхности роста подложки.

На Фиг.1(c) показан профиль электрического поля, когда поверхность роста подложки S расположена на правильной высоте выше окружающей поверхности в пределах объемного резонатора C. Профиль электрического поля пустой камеры сбалансирован с коаксиальной модой, устанавливаемой между подложкой и стенкой камеры для формирования по существу области однородного электрического поля по большей части подложки с кольцом большего электрического поля, локализованного вокруг края подложки. Центральная область электрического поля по существу однородна, но имеет область несколько меньшего электрического поля именно внутри кольца большего электрического поля, локализованного вокруг края подложки. Можно было предполагать, что эта область меньшего электрического поля приведет к неудовлетворительному росту CVD алмазов в этой области поверхности роста. Однако практически было установлено, что кольцо большего электрического поля, непосредственно вне области меньшего электрического поля, способствует вытягиванию плазмы наружу, компенсируя небольшую неоднородность в центральной области и приводя к большой, плоской, однородной плазме по большей части подложки, позволяя осуществить однородный рост CVD алмаза по большим площадям.

Следует отметить, что, хотя профиль электрического поля представляет собой свойство, проявляющееся при ее использовании микроволнового плазменного реактора, оно также однозначно определяется и не при ее использовании, а моделированием профиля электрического поля микроволнового плазменного реактора или на его резонансных частотах или моделированием как присутствующего эффекта при возбуждении данной частотой. Любая из этих моделей может быть применена к микроволновому плазменному реактору для определения его профиля электрического поля без чрезмерных усилий.

Хотя первый объект настоящего изобретения был описан выше в связи с профилем электрического поля, определение которого требует моделирования (например, моделирования в резонансе) или опытного измерения, более упрощенное определение можно дать с помощью простых размерных данных для подложки и ее местоположения в пределах объемного резонатора плазменного реактора. Практически авторы настоящего изобретения установили, что протяженная, плоская, однородная плазма по большей части подложки, позволяющая вырастить однородные CVD алмазы по большим площадям, может быть достигнута, когда отношение диаметр подложки/высота поверхности роста подложки находится в пределах от 10 до 14, от 11 до 13,5 или от 11,0 до 12,5, причем высота поверхности роста подложки относительна для средней высоты окружающей подложку поверхности. Соответственно, это альтернативное определение первого объекта изобретения может использоваться без моделирования или опытного измерения. Однако если конфигурация попадает вне этих пределов, то представляется, что, используя несколько иную геометрию камеры, все же оказывается возможным сформировать профиль электрического поля, как описано предварительно. В этом случае могут потребоваться моделирование или опытные измерения для подтверждения того, действительно ли конфигурация соответствует первому объекту данного изобретения. И напротив, если конфигурация оказывается вне определения первого объекта изобретения, основанного на профиле электрического поля, она может попадать в пределы альтернативного определения, основанного на отношении диаметр подложки/высота поверхности роста подложки. Это может быть в случае, когда размеры и местоположение подложки в пределах плазменной камеры выбраны для формирования профиля электрического поля, как описано, но некоторый дополнительный элемент или элементы предоставляются для изменения профиля электрического поля выше подложки. Например, как описано ниже, вокруг подложки может быть расположено металлическое кольцо, чтобы понизить величину кольца большого электрического поля, расположенного выше края подложки. Альтернативно или дополнительно, держатель подложки может быть профилирован для возмущения электрического поля, чтобы понизить величину кольца большого электрического поля, расположенного выше края подложки. Другие элементы, модифицирующие электрическое поле, также предусматриваются. Например, дополнительные металлические тела, которые возмущают профиль электрического поля, могут быть расположены на держателе подложки, например металлические вставки, расположенные под подложкой. При этом эти конфигурации могут быть сконфигурированы так, чтобы иметь правильное отношение диаметр подложки/высота поверхности роста, при наличии профиля электрического поля без существенного кольца большого электрического поля, расположенного выше края подложки.

Для конфигурации, в которой держатель подложки имеет тот же самый диаметр, что и подложка, держатель подложки располагается целиком под подложкой и поверхность, окружающая подложку, может быть сформирована основанием плазменной камеры. Также в этом случае средняя высота поверхности, окружающей подложку, равна высоте основания B плазменной камеры C и высота поверхности роста подложки, Hgs, измеряется от основания плазменной камеры, окружающей подложку S и держатель подложки SH, как показано на Фиг.2(a). Альтернативно, для конфигурации, в которой держатель подложки намного больше подложки, таким образом формируя большую плоскую поверхность, которая окружает подложку, средняя высота поверхности, окружающей подложку, равна верхней точке поверхности держателя подложки. Также в этом случае высота поверхности роста подложки, Hgs, измеряется от верхней точки поверхности держателя подложки SH, окружающей подложку S, как показано на Фиг.2(b). Для конфигурации, в которой держатель подложки выходит за пределы подложки с наклонной, изогнутой или ступенчатой верхней поверхностью, окружающей подложку, средняя высота локальной окружающей поверхности, Hlss, может быть определена средней высотой, Hlocal, поперечного сечения между краем подложки в Rs и расстоянием, приблизительно удвоенной толщины подложки, 2×Ts, от края подложки, отсчитанным в радиальном направлении, X:

H l s s = 1 2 R s ∫ R s R s + 2 T s H l o c a l d X

Такая конфигурация показана на Фиг.2(c) для наклонного держателя подложки. Например, для держателя подложки, имеющего верхнюю поверхность, наклоненную в сторону от подложки под углом 45° до расстояния 2×Ts от подложки в радиальном направлении, средняя высота поверхности, окружающей подложку, равна половине высоты держателя подложки SH. Также в этом случае высота поверхности роста подложки, Hgs, измеряется от половины высоты держателя подложки SH.

В связи с вышеупомянутым было установлено, что обеспечение шага специфической высоты между поверхностью роста подложки и локальной окружающей поверхностью возмущает профиль электрического поля плазменной камеры таким образом, что профиль электрического поля пустой камеры сбалансирован коаксиальной модой, устанавливающейся между подложкой и стенкой камеры для формирования по существу однородной области электрического поля по большей части подложки с кольцом большего электрического поля, локализованным вокруг края подложки, как предварительно описано.

Варианты реализации настоящего изобретения подходят, в частности, для применения в резонансных камерах TM01n. Конкретная геометрия, требуемая для осуществления первого объекта изобретения, зависит также от рабочей частоты плазменного реактора. Примеры подходящих конфигураций представлены ниже.

Диаметр подложки может быть выбран так, чтобы находиться в пределах: от 165 мм до 415 мм, от 185 мм до 375 мм, от 205 мм до 375 мм, от 205 мм до 330 мм или от 240 мм до 330 мм для микроволновой частоты f в диапазоне 400-500 МГц; от 80 мм до 200 мм, от 90 мм до 180 мм, от 100 мм до 180 мм, от 100 мм до 160 или от 115 мм до 160 мм для микроволновой частоты f в диапазоне 800-1000 МГц; или от 30 мм до 75 мм, от 33 мм до 65 мм, от 37 мм до 65 мм, от 37 мм до 58 мм или от 42 мм до 58 мм для микроволновой частоты f в диапазоне 2300-2600 МГц.

Высота поверхности роста подложки выше средней высоты окружающей поверхности может быть выбрана так, чтобы находиться в пределах: от 10 мм до 30 мм или от 14 мм до 27 мм для микроволновой частоты f в диапазоне 400-500 МГц; от 5 мм до 15 мм или от 7 мм до 13 мм для микроволновой частоты f в диапазоне 800-1000 МГц; или от 2,0 мм до 5,5 мм или от 2,5 мм до 5,0 мм для микроволновой частоты f в диапазоне 2300-2600 МГц.

В частности, полезные комбинации высот и диаметров для ряда диапазонов рабочих частот приводятся ниже.

Если микроволновая частота f находится в диапазоне от 400 МГц до 500 МГц, диаметр подложки и высоте поверхности роста подложки выше средней высоты окружающей поверхности в пределах объемного резонатора могут быть при необходимости выбраны так, что:

если диаметр подложки находится в пределах от 180 мм до 230 мм, высота поверхности роста находится в пределах от 14 мм до 20 мм;

если диаметр подложки находится в пределах от 230 мм до 270 мм, высота поверхности роста находится в пределах от 20 мм до 24 мм; или

если диаметр подложки находится в пределах от 270 мм до 310 мм, высота поверхности роста находится в пределах от 22 мм до 27 мм.

Если микроволновая частота f находится в диапазоне от 800 МГц до 1000 МГц, диаметр подложки и высота поверхности роста подложки выше средней высоты окружающей поверхности в пределах объемного резонатора могут быть при необходимости выбраны так, что:

если диаметр подложки находится в пределах от 90 мм до 110 мм, высота поверхности роста находится в пределах от 7 мм до 10 мм;

если диаметр подложки находится в пределах от 110 мм до 130 мм, высота поверхности роста находится в пределах от 9,5 мм до 11,5 мм; или

если диаметр подложки находится в пределах от 130 мм до 150 мм, высота поверхности роста находится в пределах от 11 мм до 13 мм.

Если микроволновая частота f находится в диапазоне от 2300 МГц до 2600 МГц, диаметр подложки и высота поверхности роста подложки выше средней высоты окружающей поверхности в пределах объемного резонатора могут быть выбраны так, что:

если диаметр подложки находится в пределах от 30 мм до 40 мм, то высота поверхности роста находится в пределах от 2,5 мм до 3,7 мм;

если диаметр подложки находится в пределах от 40 мм до 48 мм, то высота поверхности роста находится в пределах от 3,5 мм до 4,2 мм; или

если диаметр подложки находится в пределах от 48 мм до 55 мм, то высота поверхности роста находится в пределах от 4,0 мм до 4,8 мм.

В связи с вышеупомянутым следует отметить, что возможно инвертировать реактор при ее использовании. Например, в стандартном использовании подложка будет поддерживаться основанием камеры, которая формирует нижнюю стенку камеры относительно земли. Однако возможно инвертировать реактор так, что основание камеры, поддерживающее подложку, сформирует верхнюю стенку камеры относительно земли. В этой конфигурации высота поверхности роста выше средней высоты окружающей поверхности измеряется в нисходящем направлении. В инвертированной ориентации поток газа к подложке может быть параллельным принципиальным тепловым конвективным потокам (которые пребывают в восходящем направлении вследствие большого количества тепла, создаваемого ниже, внизу плазменной камеры). Эта инвертированная конфигурация может иметь некоторые преимущества для некоторых приложений.

Амплитуда коаксиальной моды, устанавливаемой между подложкой и стенкой камеры, может также зависеть от отношения диаметр объемного резонатора/диаметр подложки. Соответственно, в некоторых конфигурациях может оказаться предпочтительным предоставить конфигурацию, в кот