Способ выполнения отверстий с использованием струи текучей среды

Иллюстрации

Показать всеИзобретение относится к способу выполнения отверстия в слое материала. Создают первые и вторые адгезивные области на поверхности подложки. Первая область имеет размеры, соответствующие размерам отверстия. Осаждают слой на первые и вторые области. Материал слоя имеет более низкий коэффициент адгезии к первой области, чем коэффициент адгезии ко второй области. Часть слоя, расположенную над первой областью, удаляют струей текучей среды. В результате обеспечивается получение отверстий с высоким формфактором и совместимый с органическими материалами. 7 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу выполнения отверстия в слое. В частности, изобретение относится к получению межслойных переходов для межсоединений в устройствах, изготовленных из органических материалов.

Уровень техники

Продолжающееся возрастание производительности интегральных схем, например, в отношении потребляемой мощности и/или рабочей частоты неизбежно проявляется в постоянном сокращении размера их компонентов. Сечение и шаг металлических дорожек, соединяющих эти компоненты, также сокращаются, обуславливая возрастание задержки распространения сигналов.

Межсоединения традиционно создаются осаждением проводящего слоя, затем фотолитографическим травлением проводящего слоя. Эта технология широко применяется в случае однослойных печатных плат с металлическими проводниками, например, из алюминия. В случае многослойных печатных плат эта технология не принята, и предпочтительны методы технологии металлизации Damascene («дамасской»), состоящие в травлении рисунка в диэлектрическом слое, затем заполнении его металлом. Эти методы позволяют, в частности, применять медь для межсоединений и тем самым относительно сократить задержку распространения сигнала.

В печатных платах с несколькими уровнями металлизации отверстия с высоким формфактором проделывают в изоляционных слоях, чтобы сформировать межслойный переход и тем самым соединить верхнюю и нижнюю линии межсоединений. В традиционном подходе отверстия межслойного перехода могут быть проделаны сухим травлением, в частности плазменным, мокрым травлением или лазерной абляцией.

В области органической электроники рисунки выполнены из проводящего материала, и межслойный переход может быть выполнен с помощью этих технологий микроэлектроники. Тем не менее эти технологии являются дорогостоящими, и их совместимость с органическими материалами остается ограниченной. Например, удаление полимера, используемого для фотолитографии, может вызывать отслоение слоев органических материалов. Кроме того, в этих технологиях остаются проблемы параллельности и вертикальности стенок отверстий.

Диэлектрический материал, разделяющий межсоединения в гибких электронных устройствах, в основном является органическим и не может быть протравлен так называемым «твердым» травлением, традиционно используемым в микроэлектронике. Поэтому рассматривались новые технологии, приспособленные к органическим электронным устройствам.

Первый способ получения межслойных переходов предложен авторами Kawase и др. («Inkjet Printed Via-Hole Interconnections and Resistors for All-Polymer Transistor Circuits» («Межсоединения через отверстия межслойных переходов, полученные методом струйной печати, и резисторы для цельнополимерных транзисторных схем»), Adv. Mater., 2001, том 13, № 21). Сначала органический материал осаждают из жидкости, например, впечатыванием с помощью струйной печати. Отверстие, соответствующее межслойному переходу, формируют сквозь органический материал регулируемым впрыскиванием капель растворителя. Растворитель выбирают так, чтобы он полностью растворял органический материал протравливаемого слоя. Впрыскиванием капель растворителя в одно и то же место постепенно проделывают отверстие, а также фланец на периферии отверстия. Этот фланец является вредным для качества этажерки печатных плат.

Цель изобретения

Целью изобретения является способ выполнения отверстий в слое, который является быстрым, простым в исполнении и который устраняет недостатки прототипа.

Более конкретно, целью изобретения является способ, позволяющий получать отверстия с высоким формфактором и совместимый с органическими материалами.

Согласно изобретению, эти цели достигаются благодаря тому факту, что способ включает создание первых и вторых адгезивных областей на поверхности подложки. Первая область имеет размеры, соответствующие размерам отверстия. Способ включает осаждение слоя на первые и вторые области, причем материал слоя имеет коэффициент адгезии к первой области, который является более низким, чем коэффициент адгезии ко второй области, и удаление части слоя на первой области струей текучей среды.

Краткое описание чертежей

Другие преимущества и характеристики станут более ясными из нижеследующего описания конкретных вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров и представленных в сопроводительных чертежах, на которых:

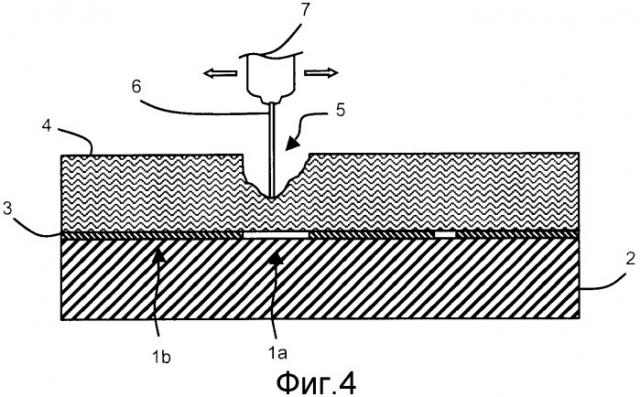

- фиг.1 представляет этап способа получения отверстий согласно изобретению,

- фиг.2 представляет этап варианта способа согласно изобретению, соответствующий этапу на фиг.1,

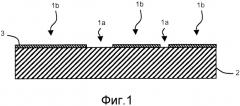

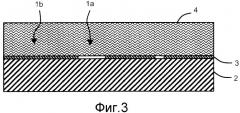

- фиг.3-5 представляют этапы способы согласно изобретению.

Описание конкретных вариантов осуществления изобретения

Фиг.1 представляет первый этап способа выполнения отверстий в слое, выполненном из диэлектрического материала. На поверхности подложки 2 формируют первую адгезивную область 1а и вторую адгезивную область 1b. Подложка 2 может представлять собой подложку, поверхность которой включает многочисленные первые и вторые адгезивные области 1а и 1b. Например, на фиг.1 подложка 2 включает две адгезивных области 1а и три адгезивных области 1b.

Подложка 2 предпочтительно представляет собой гибкую подложку. Подложка 2 может быть изготовлена из пластика, например полиэтиленнафталата (PEN) или полиэтилентерефталата (РЕТ). Подложка 2 также может быть выполнена из утоненного кремния, из металла, такого как гибкая сталь или нержавеющая сталь, или из пластика, покрытого металлом. Металл, используемый для покрытия подложки, представляет собой, например, алюминий или золото.

Первые и вторые адгезивные области 1а и 1b предпочтительно формируют локализованным осаждением адгезивного средства в виде тонкого слоя. Это адгезивное средство способно к фиксированию на поверхности подложки 2. Таким образом, адгезивный слой 3 осаждают на зоны верхней лицевой поверхности подложки 2, чтобы сформировать области 1а и 1b. Слой 3 может быть осажден в первых областях 1а или во вторых областях 1b. Например, на фиг.1 слой 3 формирует вторые адгезивные области 1b, и области поверхности подложки 2, не покрытые слоем 3, образуют первые адгезивные области 1а. И наоборот, осаждением адгезивного слоя 3 могут быть сформированы первые области 1а.

Адгезивный слой 3 предпочтительно представляет собой самособранный монослой SAM, который может быть осажден на металлический слой. Самособранные монослои в основном включают бифункциональные молекулы, то есть с двумя химическими группами. Первая группа, так называемая головная группа, фиксируется на подложке 2. Вторая группа, так называемая хвостовая группа, прочно связывается с еще одним материалом. Таким образом, благодаря слою SAM материал закрепляется на подложке. Природу SAM выбирают согласно природе подложки 2 и материала, который желательно приклеить. Например, тиольные (HS) головные группы связываются с поверхностью золота, чтобы сформировать тиолатную (S-Au) связь. Материалы SAM, включающие группу этого типа, предпочтительно используются с подложками, покрытыми золотом. Адгезивный слой 3 включает, например, SAM из триметилсилилпропантиола и имеет толщину менее 10 нм. Адгезивный слой 3 предпочтительно осаждают впечатыванием методом струйной печати. И наоборот, SAM может снижать адгезию материала к подложке, например, с помощью фторированных хвостовых групп (в частности, фторпропантиол), чтобы сформировать первые области с меньшей адгезией. Существуют другие SAM, которые связываются непосредственно с пластиковыми подложками, например триметоксисилан, чтобы повысить адгезию материала, осажденного на подложку, или фторсилан, чтобы уменьшить адгезию.

Адгезивный слой 3 также может представлять собой металлический слой. В случае подложки 2, выполненной из пластика, покрытого металлом, металлический адгезивный слой 3 выбирают из материалов, которые отличаются от материала, покрывающего подложку.

Адгезия может быть модифицирована разнообразными локализованными обработками поверхности, например, плазмой, УФ-облучением, озоном, лазером....

Фиг.2 представляет альтернативный вариант выполнения этапа формирования первых и вторых адгезивных областей. Верхняя лицевая поверхность подложки 2 может быть текстурирована, чтобы модифицировать параметры поверхности. Согласно форме текстурирования может быть повышена или понижена шероховатость определенных областей, таким образом создавая области с большей или меньшей адгезионной способностью.

Фиг.3 представляет осаждение слоя 4 диэлектрического материала на первые и вторые адгезивные области 1а и 1b. Коэффициент адгезии диэлектрического материала к первым областям 1а является меньшим, чем коэффициент адгезии ко вторым областям 1b. Когда используют материалы SAM, диэлектрический материал прочно связывается с хвостовыми группами слоя 3 во вторых адгезивных областях 1b, тогда как диэлектрический материал 4 плохо прилипает к первым областям 1а, не покрытым слоем 3. Диэлектрический материал предпочтительно осаждают на всю поверхность подложки нанесением покрытия методом центрифугирования. Толщина слоя 4 диэлектрического материала варьирует между 500 нм и 10 мкм. Диэлектрический материал предпочтительно представляет собой органический материал. Этот органический материал выбирают, например, из стиролов (полистирол), акрилатов (полиметилметакрилат, РММА), полиимидов, поливинилциннамата и поливинилпирролидана.

Каждую первую адгезивную область 1а определяют относительно отверстия, которое желательно проделать в предварительно осажденном диэлектрическом слое 4. Таким образом, размеры первой области соответствуют размерам отверстия.

Фиг.4 представляет этап удаления слоя 4 диэлектрического материала в первых областях 1а, чтобы проделать отверстия 5. Удаление диэлектрического материала может быть выполнено с помощью струи 6 текучей среды. Струя текучей среды сканирует поверхность слоя 4 и предпочтительно извлекает диэлектрический материал в областях, не приклеенных к подложке 2, то есть в первых адгезивных областях 1а.

Струю 6 текучей среды предпочтительно направляют по существу перпендикулярно верхней лицевой поверхности диэлектрического слоя 4. Как представляется, локальному вырыванию материала благоприятствует тот факт, что струя в этих областях возбуждает колебания с высокой энергией, обуславливающие раннее усталостное разрушение диэлектрического материала.

Фиг.5 представляет конечную структуру после этапа удаления, показанного в фиг.4. Каждое проделанное отверстие 5 является самосовмещенным с первой областью 1а. На фиг.5 полученное отверстие 5 имеет размеры, которые могут составлять между 100 нм и 1 мкм по направлению ширины (или диаметра) и между 500 нм и 10 мкм по направлению высоты. Формфактор, то есть отношение высоты к ширине, может превышать два, даже десять. Края отверстий 5 остаются чистыми.

Таким образом, описанный способ позволяет формировать отверстия с высоким формфактором. Разрешение рисунков может быть повышено сокращением ширины струи 6 текучей среды, например, сменой сопла 7 (фиг.4). Максимальное разрешение находится в микрометрическом диапазоне величин. Способ является легковоспроизводимым и может быть приспособлен к материалам любого типа. Тем самым он позволяет избежать применения стеклянных масок в случае отверждения под действием ультрафиолетового излучения и связанных с этим проблем смещения от заданного положения. Наконец, химический проявитель, традиционно применяемый в фотолитографии, заменяется простой струей текучей среды.

В случае многослойных печатных плат подложку 2 заменяют нижележащим слоем в пакете. Струя 6 текучей среды не повреждает этот нижележащий слой.

Оборудование, используемое на этапе удаления, классически применяют в микроэлектронике для частиц чистящего средства. Оно включает вращающуюся опору для размещения подложек и подвижный рычаг (не представлен). Оно также включает сопло 7 с диаметром приблизительно 30 мкм. К соплу 7 подают текучую среду под давлением, предпочтительно дистиллированную воду. Текучая среда под давлением также может представлять собой кислоту, основание, растворитель или газ (азот, кислород, аргон).

Условия эксплуатации этого оборудования были приспособлены для целей способа. Так, сопло 7 размещают на расстоянии около десяти миллиметров от верхней лицевой поверхности диэлектрического слоя 4. Давление текучей среды варьирует между 100 бар и 200 бар (10-20 МПа). Струю текучей среды преимущественно уменьшают, чтобы просверливать более тонкие рисунки. Таким образом, скорость нагнетаемого потока, а также величина расхода текучей среды являются менее важными.

В предпочтительном варианте осуществления диэлектрический материал является органическим и сшиваемым. Тогда способ включает этап, на котором проводят отверждение перед этапом удаления диэлектрического материала в первых областях 1а. Этот этап, на котором проводят отверждение слоя 4, благоприятствует связыванию между подложкой 2 и слоем 4 через адгезивный слой 3 и/или ускоряет явление усталости в областях, которые не приклеены. Согласно соотношению значений адгезии между двумя поверхностями, этап, на котором выполняют отверждение, может быть проведен после вытравливания отверстия. Диэлектрический материал представляет собой, например, полимер, который может быть подвергнут сшиванию действием ультрафиолетового излучения, такой как поливинилциннамат и поливинилпирролидан.

Квалифицированному специалисту в этой области технологии будут очевидными многочисленные варианты и модификации описанного здесь способа. Способ был описан для формирования межслойного перехода в диэлектрическом материале. Это не исключает использования этого способа для проделывания отверстий в слое из любого материала для других вариантов применения.

1. Способ выполнения отверстия (5) в слое (4) материала, отличающийся тем, что он включает следующие этапы, на которых:- создают первые и вторые адгезивные области (1а, 1b) на поверхности подложки (2), причем первая область (1а) имеет размеры, соответствующие размерам отверстия (5),- осаждают слой (4) на первые и вторые области, причем материал слоя (4) имеет более низкий коэффициент адгезии к первой области (1а), чем коэффициент адгезии ко второй области (1b),- удаляют часть слоя на первой области (1а) струей (6) текучей среды.

2. Способ по п.1, отличающийся тем, что часть слоя (4) на первой области (1а) удаляют сканированием поверхности слоя струей (6) текучей среды.

3. Способ по одному из пп.1 и 2, отличающийся тем, что материал слоя (4) представляет собой диэлектрический материал.

4. Способ по одному из пп.1 и 2, отличающийся тем, что используют органический материал слоя (4), и при этом перед этапом удаления проводят этап отверждения материала слоя.

5. Способ по п.4, отличающийся тем, что материал слоя (4) является сшиваемым под действием ультрафиолетового излучения.

6. Способ по одному из пп.1 и 2, отличающийся тем, что первые и вторые адгезивные области (1а, 1b) формируют локализованным осаждением адгезивного слоя (3).

7. Способ по п.6, отличающийся тем, что адгезивный слой (3) представляет собой самособранный монослой (SAM).

8. Способ по п.6, отличающийся тем, что адгезивный слой (3) представляет собой металлический слой.