Способ изготовления детекторов терагерцового диапазона

Иллюстрации

Показать всеИспользование: для формирования на подложках наноструктур, изготовления быстродействующих фотоприемников и детекторов электромагнитных колебаний терагерцового диапазона. Сущность изобретения заключается в том, что способ изготовления детекторов терагерцового диапазона электромагнитных волн с поверхностно-барьерными диодами включает формирование на поверхности полупроводниковой пластины слоя изолятора с отверстиями, лазерно-пиролитическое нанесение металла анода и формирование антенны, слой изолятора напыляют в вакууме на полупроводниковую пластину с предварительно осажденным на ее поверхность слоем не соприкасающихся между собой наносфер, после чего получают отверстия удалением наносфер и затем формируют анодный электрод адресуемым лазерно-пиролитическим нанесением металла в атмосфере, содержащей пары летучего химического соединения металла, на участок изолятора с перекрытием краев отверстия, продолжая нанесение до образования антенны. Технический результат: обеспечение возможности увеличения разрешающей способности лазерно-пиролитического нанесения анодного электрода поверхностно - барьерного диода. 4 ил.

Реферат

Изобретение относится к оптическим технологиям получения структурных образований нано- и микроразмеров, в частности к лазерным методам формирования на подложках наноструктур, к технологиям изготовления быстродействующих фотоприемников и детекторов электромагнитных колебаний терагерцового диапазона.

Терагерцовое излучение обладает, в сравнении с излучением видимого и ИК диапазонов спектра, рядом особенностей, привлекающих к нему в последнее время внимание исследователей. Электромагнитные волны терагерцового диапазона - (0,1-100) ТГц - поглощаются металлами, но они проникают через пластмассы, бумагу, сухую древесину. Его можно использовать в тех же применениях для просвечивания предметов, где сейчас используется рентген, однако в отличие от рентгеновских лучей терагерцовое излучение не опасно, поскольку не производит ионизацию среды и повреждение биомолекул. Терагерцовые частоты примерно соответствуют колебательным частотам молекул. Отраженные, поглощенные в среде или прошедшие сквозь нее терагерцовые волны несут в себе богатейшую информацию об объекте.

Важнейшая особенность терагерцового диапазона - возможность существенного, на порядки величины, расширения полосы частот сигналов в системах связи, в микроэлектронных устройствах при переходе на этот диапазон.

Проблемой является создание чувствительных приемников терагерцового диапазона частот.

Аналогом изобретения выбрана известная технология получения барьеров металл - полупроводник методом напыления металла в вакууме [Родерик Э.Х. Контакты металл-полупроводник/ Пер. с англ. - М.: Радио и связь, 1982. - 209 с.]. На поверхность полупроводниковой подложки наносят слой изолирующей пленки, в которой с помощью фотолитографии получают отверстия до подложки, затем напыляют металл электрода. Перед напылением поверхность полупроводника подвергают травлению, и тогда на ней неизбежно остается тонкий окисный слой толщиной (1-2) нм; коэффициент неидеальности барьера может быть существенно больше единицы. Технология включает, кроме операции напыления, несколько стадий, в том числе с использованием фотолитографии, является сложной. Для обеспечения частоты отсечки диода в терагерцовом диапазоне необходимо обеспечивать разрешение процесса фотолитографии в диапазоне десятков нанометров.

Недостатком технологии изготовления барьера вакуумным напылением металла является критичность к атмосферным воздействиям на поверхность перехода, требование сверхвысокой разрешающей способности фотолитографии и сложность, многостадийность технологии.

В качестве другого аналога выбран способ лазерно-пиролитического осаждения металлических пленок на поверхность полупроводниковых пластин [Чесноков В.В., Резникова Е.Ф., Чесноков В.В. Лазерные наносекундные микротехнологии. Новосибирск: СГГА, 2003. - 300 с.]. По этому способу полупроводниковую подложку помещают при атмосферном давлении в поток парогазовой среды, содержащей пары летучего элементоорганического соединения, способного разлагаться на нагретой поверхности. Затем поверхность подложки локально облучают импульсно-периодическим лазерным излучением по заданному рисунку топологии с наносекундной длительностью импульсов, облучаемые участки нагреваются до температуры разложения паров соединения, на поверхности высаживается слой металла. Способ является менее сложным в сравнении с первым аналогом, так как осаждение металлических пленок производится при атмосферном давлении.

Однако разрешающая способность способа ограничивается дифракционными эффектами при фокусировке излучения и сравнима с длиной волны излучения лазерных излучателей; при изготовлении терагерцовых диодов такое разрешение не достаточно.

Недостатком лазерно-пиролитической технологии осаждения металлической пленки анодного электрода поверхностно-барьерного диода терагерцового диапазона при атмосферном давлении является недостаточная разрешающая способность.

Прототипом изобретения выбран способ лазерно-лучевого пиролитического формирования элементов топологии полупроводниковых микросхем [Bruce М. McWilliams, at all. Wafer-scale laser pantography: Fabrication of n-metal-oxide-semiconductor transistors and small-scale integrated circuits by direct-write laser-induced pyrolytic reaction. Appl. Phys. Lett. 43 (10), 15 November 1983]. В соответствии с этим способом полупроводниковую подложку помещают в вакуумную постоянно откачиваемую камеру, в которую напускают газы, разлагающиеся под действием лазерного излучения, облучают подложку по заданному рисунку топологии микросхемы; в областях поверхности, нагреваемых лазерным лучом, осаждаются слои необходимых материалов или удаляются слои материалов; при необходимости производится замена одних напускаемых газов - реагентов на другие; создается топология микросхемы. В качестве реагентов, позволяющих получать слои материалов на подложке, используют пиролитически разлагающиеся соединения. Достигнутое разрешение формирования топологии 1,0 мкм ограничивается тепловым расплыванием реакционной зоны вследствие теплопроводности подложек и слоев, а также влиянием дифракционных эффектов при фокусировке излучения.

Недостатком способа является недостаточная разрешающая способность формирования топологии и необходимость использования вакуума в качестве среды осаждения пленок.

Задачей, решаемой предлагаемым изобретением, является увеличение разрешающей способности способа лазерно-пиролитического нанесения анодного электрода поверхностно-барьерного диода.

Решение задачи достигается тем, что в способе изготовления детекторов терагерцового диапазона электромагнитных волн с поверхностно-барьерными диодами, включающем формирование на поверхности полупроводниковой пластины слоя изолятора с отверстиями, лазерно-пиролитическое нанесение металла анода и формирование антенны, в соответствии с изобретением слой изолятора напыляют в вакууме на полупроводниковую пластину с предварительно осажденным на ее поверхность слоем не соприкасающихся между собой наносфер, после чего получают отверстия удалением наносфер и затем формируют анодный электрод адресуемым лазерно-пиролитическим нанесением металла в атмосфере, содержащей пары летучего химического соединения металла, на участок изолятора с перекрытием краев отверстия, продолжая нанесение до образования антенны.

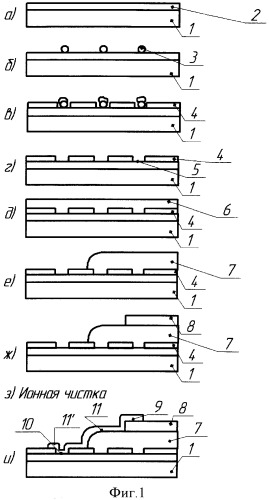

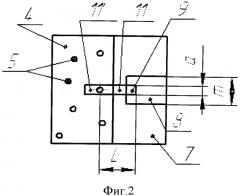

Способ поясняется с помощью фигур 1-4.

На фигуре 1 показана последовательность операций при изготовлении структуры планарного поверхностно-барьерного диода с планарной антенной с использованием предложенного способа. Здесь 1 - монокристаллическая полупроводниковая подложка, 2 - легированный приповерхностный слой подложки, 3 - наносферы, 4 - изолирующий слой диэлектрика, 5 - отверстия в изолирующем слое, 6 - напыленный слой второго диэлектрика, 7 - второй слой диэлектрика после фотолитографии и удаления слоя с части поверхности подложки, 8 - высокоомный проводящий слой электрической линии соединения с измерителем демодулированного сигнала детектора, 9 - металлическая дорожка из материала анодного электрода, а)-и) - этапы изготовления детектора в соответствии с изобретением, поясняемые в тексте.

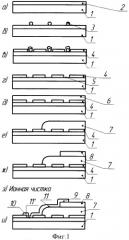

На фигуре 2 показан вид сверху на схему расположения элементов получаемой структуры детектора с планарной антенной на поверхности подложки с пленками. Здесь 4 - изолирующий слой с отверстиями 5, a и L - ширина и длина металлической дорожки 9, m - ширина полоски 8 высокоомного проводящего слоя.

На фигуре 3 показана последовательность операций при изготовлении структуры планарного поверхностно-барьерного диода с штыревой антенной с использованием предложенного способа. Здесь 1 - монокристаллическая полупроводниковая подложка, 2 - легированный приповерхностный слой подложки, 3 - наносферы, 4 - изолирующий слой диэлектрика, 5 - отверстия в изолирующем слое, 12 - пленочный островок анодного электрода поверхностно-барьерного диода, 13 - барьер металл - полупроводник, 14 - штыревая антенна, 15 - второй изолирующий слой, 16 - поток пара при вакуумном напылении изолирующего слоя 15, 17 и 18 - участки высокоомного проводящего слоя электрической линии соединения с измерителем демодулированного сигнала детектора, 19 - поток пара при вакуумном напылении участков слоев 17 и 18, Uc - напряжение демодулированного детектором сигнала принятой антенной электромагнитной волны, а)-и) - этапы изготовления детектора в соответствии с изобретением, поясняемые в тексте.

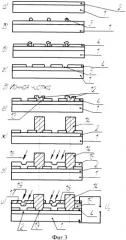

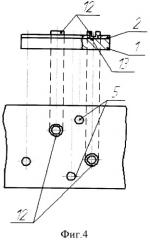

На фигуре 4 показан вид сверху на схему расположения элементов получаемой структуры со штыревой антенной на поверхности подложки с пленками на этапе е) изготовления детектора. Здесь 1 и 2 - полупроводниковая подложка и легированный приповерхностный слой, 4 - изолирующий слой с отверстиями 5, 12 - островки анодного электрода, перекрывающие своими краями отверстия 5, 13 - барьер металл - полупроводник.

При реализации предложенного способа изготовления планарного диода с планарной антенной в соответствии с последовательностью операций фигуры 1 вначале (а) подготавливается полупроводниковая монокристаллическая подложка 1 n+-типа проводимости с n-типа эпитаксиальным слоем 2, например, из кремния. На поверхность эпитаксиального слоя (этап (б)) наносят сферические наночастицы 3 из полимера или кварца или никеля диаметром от 50 нм до 300 нм. Методом нанесения может быть седиментация из суспензии наночастиц в воде или органических растворителях или напыление в вакууме испарительно-конденсационным способом, или другим путем. При нанесении добиваются однослойного покрытия наночастицами поверхности, при этом частицы могут располагаться беспорядочно, с различными расстояниями между собой. Предпочтительная концентрация частиц на поверхности должна обеспечивать попадание не менее одной частицы в область подложки, впоследствии облучаемой лазерным излучением; при этом нежелательным является соприкосновение частиц между собой в этой области; как показано в дальнейшем, лазерное пятно можно контролируемо перемещать по поверхности за счет перемещения подложки или луча, отслеживая с помощью микроскопа попадание отверстия в облучаемую область. Такой прием реализуем при создании одиночных диодов на подложке и при создании подложек с числом диодов 5-10. Частицы можно располагать на подложке также и упорядоченно, что позволит изготавливать двумерные матрицы большого числа диодов; в случае использования магнитных или диамагнитных или заряженных электрически наночастиц упорядочение может быть облегчено.

На этапе (в) в вакууме на поверхность с наночастицами производится напыление изолирующего слоя 4, например слоя окиси алюминия; напыляемый материал попадает на поверхность и на наночастицы 3, оставляя под ними незапыленную поверхность; толщина слоя не должна превосходить значение радиуса наночастиц. После удаления на этапе (г) наночастиц с попавшим на них при напылении материалом в пленке 4 остаются сквозные отверстия 5. Удаление может производиться травлением наночастиц в избирательном растворителе, не растворяющем пленку 4.

На следующем этапе (д) на поверхность подложки с пленкой 4 наносится диэлектрическая пленка 6, например, двуокиси кремния. Она полностью закрывает пленку 4 с отверстиями, имеет толщину, выбираемую из расчета получения оптимального расстояния между планарной антенной, формируемой на следующих этапах на подложке, и поверхностью подложки.

На этапе е) при помощи фотолитографии и травления слоя 6 освобождается часть отверстий в изолирующем слое 4, на который не действует реагент, растворяющий слой 6. Оставшаяся часть 7 слоя 6 в дальнейшем на этапе ж) служит диэлектриком, изолирующим контактную площадку 8 от подложки 1.

На этапе з) проводится ионная чистка поверхности подложки со структурами. Преследуется основная цель - очистка донышек отверстий 5 в изолирующей пленке 4, обеспечение чистоты поверхности слоя 2, вскрывшейся в отверстиях. Ионная чистка проводится, если подложка помещена в вакуумную камеру после фотолитографии для проведения лазерного нанесения анодного электрода на этапе и). Необходимость в очистке вызвана высокой чувствительностью поверхности полупроводника к загрязнениям. Очистка должна быть проведена без выноса подложки после нее в условия открытой атмосферы до нанесения металлической пленки.

Для получения чистой поверхности полупроводника может быть, как в первом прототипе, применена лазерная очистка в восстановительной атмосфере в вакууме. Если, как во втором прототипе, процесс осаждения металла проводится в потоке смеси инертного газа с парами реагента при атмосферном давлении среды, также используется введение в поток на время лазерного очищающего воздействия примеси газообразного восстановителя.

На этапе и) после получения чистой поверхности полупроводника в отверстиях 5 в среду вводится реагент, пиролитически разлагающийся под лазерным термическим воздействием на нагретой поверхности с выделением чистого металла и образованием участка 11′ металлической пленки анодного электрода. Поверхность 10 раздела полупроводникового слоя 2 и металлического слоя является барьером Шоттки металл - полупроводник. В процессе формирования участка 11′ используется лазерное импульсно-периодическое облучение поверхности слоя 4 и отверстий с перекрытием облучаемой зоной также и краев отверстия 5. После наращивания необходимой толщины слоя металла порядка 0,1-0,2 мкм в области отверстия 5 лазерный луч постепенно перемещают, создавая полоску 11 между отверстием 5 и контактной площадкой 8. Полоска 11 может служить планарной четвертьволновой антенной, ее длина должна быть несколько меньше четверти длины принимаемой диодом Шоттки электромагнитной волны, при этом контактная площадка должна быть высокоомной, чтобы не быть нагрузкой антенны и служить только для отвода демодулированного диодом низкочастотного сигнала. Отражателем антенны 11 является полупроводниковая подложка, толщина слоя 7 должна быть оптимизирована под обеспечение параметров отражателя. При создании детектора более коротковолнового излучения слой 7 может быть такой толщины, что антенна 11 располагается на его пологом склоне целиком, то есть может быть не параллельна поверхности подложки.

В качестве контактных металлов слоя 11 при образовании переходов с кремнием используются алюминий, золото, платина, вольфрам, никель, родий, гафний, и др. Большинство металлов, включая все переходные, образуют силициды в результате соответствующей тепловой обработки. Эти соединения могут образовываться в твердой фазе при термодинамических температурах в интервале приблизительно от одной трети до половины температуры плавления данного металла. Благодаря металлической проводимости силицидов контакт с ними полупроводника ведет себя подобно контакту металл - полупроводник. Поверхность раздела силицид-полупроводник формируется на некотором удалении от поверхности металла, она не содержит поверхностных загрязнений и очень стабильна, контакты обычно имеют высокую степень идеальности.

Для формирования слоя силицида необходимо прекратить поступление реагента в атмосферу и провести лазерный отжиг металла в области отверстия в течение времени образования силицида.

Размер отверстия 5 определяется диаметром наносферы и может быть в диапазоне размеров 30-300 нм; величина отверстия определяет значение электрической емкости между электродом металла и полупроводником и быстродействие детектора; при диаметре отверстия 30-100 нм расчетная частота отсечки диода порядка 1-10 ТГц (длина детектируемой волны 30-300 мкм).

Вид сверху на подложку с диодом Шоттки и антенной показан на фигуре 2. Видно, что отверстия 5 в пленке 4 расположены беспорядочно, полоска 11-11′ накрывает одно из отверстий 5 с перекрытием его краев; антенной является отрезок этой полоски длиной L и шириной a.

На фигуре 3 приведена последовательность этапов изготовления структуры детектора с диодом Шоттки и вертикальной четвертьволновой антенной. Последовательность повторяет приведенную на фигуре 1, включая этап г). На этапе д) проводится ионная чистка участков поверхности слоя 2 в отверстиях 5, затем на этапе е) лазерно-пиролитически осаждается металл 12 анода в отверстиях 5 с перекрытием краев отверстия. Между металлом и поверхностью полупроводникового слоя 2 образуется барьер 13 металл-полупроводник. На этапе ж) продолжают пиролитическое осаждение металла над областью отверстий до образования столбика 14, который станет вертикальной четвертьволновой антенной. На этапе з) поверх полученной структуры со столбиками наносят слой 15 изолятора. Он перекрывает слой 4 и все вскрытые в слое 4 отверстия 5; его толщина много меньше высоты столбиков 14 и не сказывается на их функции приема электромагнитной волны в качестве антенны. На последнем этапе и) формируется проводящий слой электрической разводки, состоящий из участков 17 и 18, получаемых напылением в вакууме паров, поток 19 которых показан стрелками. Проводящий слой должен быть высокоомным, предназначен для отвода демодулированного диодом низкочастотного сигнала Uc.

На фигуре 4 представлен вид сверху на формируемую структуру детектора на этапе е). Видно, что отверстия 5 в пленке 4 расположены беспорядочно, островки 12 металлического слоя анода диода Шоттки перекрывают отверстия 5 с краями. Лазерный луч можно контролируемо перемещать по поверхности за счет перемещения подложки или луча, отслеживая с помощью микроскопа попадание отверстия в облучаемую область.

Таким образом, показано, что предложенный способ изготовления детекторов обеспечивает решение поставленной задачи - увеличение разрешающей способности технологии лазерно-лучевого получения диодов Шоттки и возможность в одном технологическом процессе с диодами формировать структуру микроантенн.

Практическое применение изобретение может найти в технологиях изготовления чувствительных детекторных устройств терагерцового диапазона электромагнитных волн.

Техническим результатом изобретения является создание способа изготовления детекторов терагерцового диапазона электромагнитных волн.

Способ изготовления детекторов терагерцового диапазона электромагнитных волн с поверхностно-барьерными диодами, включающий формирование на поверхности полупроводниковой пластины слоя изолятора с отверстиями, лазерно-пиролитическое нанесение металла анода и формирование антенны, отличающийся тем, что слой изолятора напыляют в вакууме на полупроводниковую пластину с предварительно осажденным на ее поверхность слоем не соприкасающихся между собой наносфер, после чего получают отверстия удалением наносфер и затем формируют анодный электрод адресуемым лазерно-пиролитическим нанесением металла в атмосфере, содержащей пары летучего химического соединения металла, на участок изолятора с перекрытием краев отверстия, продолжая нанесение до образования антенны.