Способ автоматического управления процессом производства варено-сушеных круп

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса производства варено-сушеных круп. Способ предусматривает гидротермическую обработку продукта в последовательно расположенных камерах мойки, варки и сушки; отвод отработанной воды из камеры мойки сначала на очистку в фильтр, затем в теплообменник-утилизатор с подпиткой свежей водой и подогревом отработанным из камеры варки паром; варку продукта с подачей распыливающей воды; сушку сваренного продукта с рециркуляционным использованием части перегретого в пароперегревателе пара и с отводом другой его части в количестве испарившейся из высушиваемого продукта влаги в камеру варки; измерение значений начальной влажности и расхода исходного продукта на входе в камеру мойки, расхода и температуры моечной воды на входе в камеру мойки, расхода и влажности продукта на входе в камеру варки, расхода и температуры насыщенного пара из камеры варки в теплообменник-утилизатор, расхода излишней части перегретого пара, влажности высушенного продукта и сбалансированное регулирование расходов и температур материальных и тепловых потоков в камерах мойки, варки и сушки. Использование изобретения позволит повысить энергетическую эффективность варочно-сушильного процесса и улучшить качество готового продукта. 1 ил.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса производства варено-сушеных круп.

Известен способ автоматического управления комбинированным варочно-сушильным процессом обработки сыпучего продукта с рециркуляционным использованием теплоносителя [Патент РФ 2113132, А23L 1/10, G05D 27/00], предусматривающий изменение расходов исходного продукта, теплоносителя и распыливаемой жидкости, температуры продукта и теплоносителя в процессах варки и сушки.

Однако в способе не реализован один из основных принципов энергосбережения, связанный с рециркуляционным использованием в качестве теплоносителя перегретого пара; не созданы условия для повышения тепловой эффективности, поскольку не предусмотрена предварительная мойка продукта водой в замкнутом цикле с ее подогревом насыщенным паром; исключена возможность рекуперации и утилизации вторичных энергоресурсов.

Наиболее близким по технической сущности и достигаемому эффекту является способ автоматического управления процессом производства варено-сушеных круп [Патент РФ 2181015, A23L 1/10, G05D 27/00], предусматривающий гидротермическую обработку продукта в последовательно расположенных камерах мойки, варки и сушки; отвод отработанной воды из камеры мойки сначала на очистку в фильтр, затем в теплообменник-утилизатор с подпиткой свежей водой и подогревом отработанным из камеры варки паром; варку продукта с подачей распыливающей воды; и сушку сваренного продукта с рециркуляционным использованием части перегретого в пароперегревателе пара и с отводом другой его части в количестве образовавшейся влаги, испарившейся из высушиваемого продукта, в камеру варки; сбалансированное регулирование расходов и температур материальных и тепловых потоков в камерах мойки, варки и сушки по измеренным значениям влажности и расхода исходного продукта, расхода и температуры моечной воды в камеру мойки, расхода и влажности продукта в камеру варки, расхода и температуры насыщенного пара из камеры варки в теплообменник-утилизатор, расхода излишней части перегретого пара, влажности высушенного продукта.

Недостатки - известный способ не предусматривает охлаждение крупы после сушки, что может привести к ее слеживаемости и образованию комьев и, как следствие, к нарушению режимов технологического процесса влаготепловой обработки и снижению качества готового продукта, в способе не предусмотрено использование теплового насоса, что не создает реальных перспектив в создании энергоэффективной технологии в производстве варено-сушеных круп; отсутствует возможность использования конденсатора теплового насоса в качестве парогенератора и подготовки холодного воздуха в испарителе теплового насоса для интенсивного охлаждения высушенной крупы.

Технической задачей изобретения является повышение энергетической эффективности варочно-сушильного процесса, улучшение качества готового продукта, создание безотходной и экологически чистой технологии получения варено-сушеных круп.

Поставленная техническая задача изобретения достигается тем, что в автоматическом способе управления процессом производства варено-сушеных круп, предусматривающем гидротермическую обработку продукта в последовательно расположенных камерах мойки, варки и сушки; отвод отработанной воды из камеры мойки сначала на очистку в фильтр, затем в теплообменник-утилизатор с подпиткой свежей водой и подогревом отработанным из камеры варки паром; варку продукта с подачей распыливающей воды; и сушку сваренного продукта с рециркуляционным использованием части перегретого в пароперегревателе пара и с отводом другой его части в количестве испарившейся из высушиваемого продукта влаги в камеру варки, по измеренным значениям начальной влажности и расхода исходного продукта на входе в камеру мойки, расхода и температуры моечной воды на входе в камеру мойки, расхода и влажности продукта на входе в камеру варки, расхода и температуры насыщенного пара из камеры варки в теплообменник-утилизатор, расхода излишней части перегретого пара, влажности высушенного продукта и сбалансированное регулирование расходов и температур материальных и тепловых потоков в камерах мойки, варки и сушки, новым является то, что очистку отработанной из камеры мойки воды осуществляют в двух параллельно установленных и попеременно работающих фильтрах в режиме разделения с отводом фильтрата в теплообменник-утилизатор и выводом осадка в режиме противоточной регенерации водой, подаваемой из теплообменника-утилизатора для восстановления пропускной способности фильтрующих перегородок; после сушки крупу направляют в камеру охлаждения; при этом используют парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающие по замкнутому термодинамическому циклу; в качестве пароперегревателя используют конденсатор теплового насоса; охлаждение продукта осуществляют в камере охлаждения воздухом, охлажденным в испарителе теплового насоса с последующим возвратом в режиме замкнутого цикла из камеры охлаждения через циклон для очистки воздуха в испаритель; дополнительно измеряют концентрацию взвешенных частиц в воде после фильтра, температуру продукта на выходе из камеры охлаждения, уровень воды в теплообменнике-утилизаторе, причем при достижении концентрации взвешенных частиц в воде после фильтра заданного максимального значения переключают работу фильтра с режима разделения на режим регенерации; температуру крупы на выходе из камеры охлаждения стабилизируют воздействием на расход воздуха, подаваемого из испарителя теплового насоса в камеру охлаждения; а подпитку свежей водой осуществляют по ее уровню в теплообменнике-утилизаторе.

Технический результат заключается в повышение энергетической эффективности варочно-сушильного процесса, улучшение качества готового продукта, создание безотходной и экологически чистой технологии получения варено-сушеных круп.

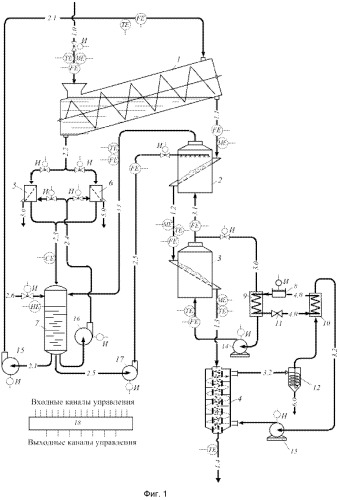

На чертеже представлена схема, реализующая предлагаемый автоматический способ управления процессом производства варено-сушеных круп.

Схема содержит камеру мойки 1; камеру варки 2; камеру сушки 3; камеру охлаждения 4; фильтры 5, 6; теплообменник-утилизатор 7; компрессор 8; конденсатор 9; испаритель 10; терморегулирующий вентиль 11; циклон 12; вентиляторы 13, 14; насосы 15, 16, 17; микропроцессор 18; линии: 1.0 - подачи исходной крупы в камеру мойки, 1.1 - отвода вымытой крупы из камеры мойки в камеру варки, 1.2 - отвода сваренной крупы из камеры варки в камеру сушки, 1.3 - отвода высушенной крупы из камеры сушки в камеру охлаждения; 2.1 - подачи воды из теплообменника-утилизатора в камеру мойки; 2.2 - отвода воды из камеры мойки в фильтры; 2.3 - отвода очищенной воды из фильтров в теплообменник-утилизатор; 2.4 - подачи воды из теплообменника-утилизатора в фильтры на регенерацию фильтрующих перегородок; 2.5 - подачи распыливаемой воды из теплообменника-утилизатора в камеру варки; 2.6 - подпитки свежей водой в теплообменник-утилизатор; 3.0 - рециркуляции перегретого пара; 3.1 - отвода излишней части перегретого пара из контура рециркуляции в камеру варки; 3.2 - рециркуляции охлажденного воздуха; 4.0 - хладагента; 5.0 - вывода осадка; 6.0 - отвода взвешенных частиц; датчики: ТЕ - температуры, FE - расхода, МЕ - влажности; CE - концентрации; И - исполнительные механизмы.

Способ осуществляется следующим образом.

Исходную крупу сначала по линии 1.0 подают на мойку в моечную камеру 1 и выводят из нее по линии 1.1 в камеру варки 2; сваренную крупу по линии 1.2 направляют в камеру сушки 3; высушенную крупу по линии 1.3 направляют в камеру охлаждения 4; охлажденную крупу выводят по линии 1.4 в качестве готовой продукции.

Информация о ходе процессов мойки, варки, сушки и охлаждения крупы, о подготовке перегретого пара и охлаждающего воздуха пара с помощью датчиков передается в микропроцессор 18, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами посредством исполнительных механизмов с учетом накладываемых на них ограничений, обусловленных как получением варено-сушеной крупы высокого качества, так и экономической целесообразностью.

Фактическое количество моющей воды в замкнутом цикле микропроцессор определяет по уровню воды в теплообменнике-утилизаторе 7 с помощью датчика уровня, при уменьшении уровня воды микропроцессор обеспечивает подачу свежей воды по линии 2.6 в теплообменник-утилизатор 7, создавая необходимое количество моющей воды в замкнутом цикле.

Очистку отработанной из камеры мойки воды осуществляют в двух параллельно установленных и попеременно работающих фильтрах в режиме разделения с отводом фильтрата по линии 2.3 в теплообменник-утилизатор и выводом осадка по линии 5.0 в режиме противоточной регенерации водой, поступающей по линии 2.4 из теплообменника-утилизатора 7. Фильтр, работающий в режиме регенерации, отключают из контура рециркуляции воды, а для восстановления пропускной способности фильтрующих перегородок в него под давлением насосом 16 из теплообменника-утилизатора по линии 2.4 подают воду. Очищенную от взвешенных частиц воду после фильтра, работающего в режиме разделения, по линии 2.3 подают в теплообменник-утилизатор 7.

За счет теплоты отработанного насыщенного пара, подаваемого из камеры варки 2 в теплообменник-утилизатор 7 по линии 3.3, моющая вода нагревается. Стабилизация температуры моющей воды, измеряемой датчиком в линии 2.1, достигается путем изменения ее расхода воздействием на мощность регулируемого привода насоса 15.

Сушку крупы в камере сушки 3 осуществляют перегретым паром, подготовленным в конденсаторе 9 парокомпрессионного теплового насоса, установленного в линии рециркуляции перегретого пара 3.0. При этом в качестве пароперегревателя используют конденсатор 9 теплового насоса, в котором посредством рекуперативного теплообмена теплоту конденсации хладагента используют для нагрева перегретого пара.

Парокомпрессионный тепловой насос, включающий компрессор 8, конденсатор 9, терморегулирующий вентиль 11 и испаритель 10, работает по следующему термодинамическому циклу.

Хладагент всасывается компрессором 8, сжимается до давления конденсации и по линии 4.0 направляется в конденсатор 9. Конденсируясь, он отдает теплоту отработанному после сушки перегретому пару, который, нагреваясь, вентилятором 14 подается в камеру сушки 3. Затем хладагент направляется в терморегулирующий вентиль 11, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель 10, где он испаряется с выделением холода. Пары хладагента по замкнутому контуру 4.0 направляются в компрессор 8, сжимаются до давления конденсации и термодинамический цикл повторяется.

Охлаждение крупы в камере охлаждения 4 осуществляют воздухом, охлажденным в испарителе 10 теплового насоса, посредством рекуперативного теплообмена между кипящим хладагентом и воздухом с последующей очисткой воздуха в циклоне 12 и возвратом его по линии рециркуляции 3.2 в испаритель 10.

Температуру крупы на выходе из камеры охлаждения 4 в линии 1.4 стабилизируют воздействием на расход воздуха, подаваемого из испарителя теплового насоса в камеру охлаждения вентилятором 13.

При отклонении текущей влажности вымытой крупы в линии 1.1, измеряемой датчиком влажности, от заданного значения микропроцессор 18 посредством исполнительного механизма регулирует расход исходной крупы, подаваемой на мойку.

По текущим значениям влажности крупы после камеры варки 2 и после камеры сушки 3, микропроцессор 18 определяет количество излишней части перегретого пара, образовавшегося за счет испарившейся из крупы влаги в процессе сушки, и отводит ее из контура рециркуляции 3.0 по линии 3.1 в камеру варки 2 с помощью исполнительного механизма, установленного в контуре рециркуляции 3.0.

По соотношению расходов излишней части перегретого пара, отводимого из контура рециркуляции 3.0 в камеру варки 2 по линии 3.1, и расхода крупы, подаваемой из камеры мойки 1 в камеру варки 2 по линии 1.1, микропроцессор 18 устанавливает расход распыливаемой жидкости в камере варки 2, подаваемой насосом 17 по линии 2.5 из теплообменника-рекуператора 7.

При отклонении текущего значения влажности крупы на выходе из камеры варки 2 от заданного, микропроцессор 18 корректирует расход распыливаемой воды в камере варки 2 с помощью регулируемого привода насоса 17 в линии 2.5, стабилизируя влажность крупы на выходе из камеры варки 2 с минимальным отклонением от заданного значения.

В установившихся технологических режимах процессов мойки и варки процесс сушки крупы в камере сушки 3 протекает при постоянных параметрах теплового потока перегретого пара. При этом микропроцессор 18 устанавливает заданные значения температуры и расхода перегретого пара на входе в камеру сушки 3 необходимым выбором мощности компрессора 8 теплового насоса и мощности регулируемого привода вентилятора 14. При отклонении текущей влажности крупы в линии 1.3 микропроцессор 18 корректирует тепловой поток перегретого пара воздействием на расход и температуру перегретого пара в контуре рециркуляции 3.0 путем изменения мощности приводов компрессора 8 и вентилятора 14.

Для сравнения предлагаемого способа производства варено-сушеных круп в качестве базового способа рассматривается способ производства варено-сушеных круп [Патент РФ 2181015, A23L 1/10, G05D 27/001] на Грязинском пищекомбинате.

Производительность линии производства варено-сушеных круп в производственных условиях Грязинского пищекомбината по исходной овсяной крупе составляет 800 кг/ч, при этом потребность в моющей воде должна составлять 1600 кг/ч (из расчета 2,0 л моющей воды на 1 кг крупы). В процессе мойки крупы в замкнутом цикле по моющей воде неизбежны ее потери, во-первых, часть воды поглощается овсяной крупой, во-вторых, отводится с загрязнениями из камеры мойки и, в-третьих, теряется при регенерации на участке фильтрации. Восполнение общего количества моющей воды в замкнутом цикле осуществляется по ее уровню в теплообменнике-рекуператоре 7. Информация о фактическом количестве моющей воды поступает в микропроцессор 18, который вырабатывает сигнал отклонения текущего уровня моющей воды от заданного. При этом расход моющей воды, например 1600 кг/ч, в камеру мойки по линии 2.1 устанавливается в соответствии с технологическим регламентом воздействием на мощность регулируемого привода насоса 15.

За счет утилизации теплоты отработанного насыщенного пара, подаваемой из камеры варки 2 в теплообменник-утилизатор 7 по линии 3.3, моющая вода нагревается до температуры 25...32°С. Стабилизация температуры моющей воды достигается путем коррекции ее расхода в замкнутом цикле воздействием на мощность регулируемого привода насоса 15.

По информации датчиков о фактическом расходе и температуре моющей воды в линии 2.1 микропроцессор 18 по заложенному в него алгоритму непрерывно определяет тепловой и массовый потоки моющей воды в камеру мойки 1 и из балансовых соотношений в зависимости от количества массы и теплоты моющей воды устанавливает режим подачи исходной овсяной крупы в камеру мойки 1. Начальная влажность овсяной крупы изменяется в пределах 13...14% [Кретов И.Т., Кравченко В.М., Остриков А.Н., Калашников Г.В. Современное состояние техники и технологии варки и гидротермической обработки продуктов пищеконцентратного производства. - М.: АгроНИИТЭИПП. Серия 18. Консервная, овощесушильная и пищеконцентратная промышленность, 1988, вып. 4. С. 1-25]. Влажность вымытой овсяной крупы колеблется в пределах 21...25%. Поэтому для обеспечения достижения конечной влажности овсяной крупы заданных значений 21...25% расход исходной овсяной крупы должен составлять 1600 ± 50 кг/ч [Гуляев В.Н. Пищевые концентраты. - М.: Пищевая промышленность, 1981. - 208 с.].

При отклонении текущей влажности вымытой овсяной крупы в линии 1.1 от заданного значения 21...25%, в сторону увеличения или уменьшения, микропроцессор 18 изменяет режим подачи исходной овсяной крупы в камеру мойки 1, соответственно уменьшает или увеличивает расход исходной овсяной крупы в линии 1.0 до тех пор, пока не будет выполнено условие, при котором текущая влажность овсяной крупы на выходе из камеры мойки 1 не будет соответствовать заданному интервалу значений влажности.

По текущим значениям влажности овсяной крупы после камеры варки 2, например, 43…47% и после камеры сушки 3, например 10%, микропроцессор 18 определяет количество излишней части перегретого пара Uотвод, образовавшегося за счет испарившейся из овсяной крупы влаги в процессе сушки по формуле

U о т в о д = G п р в а р [ с п р ' t м − 100 − w в 100 − w с с п р " t с ] + G п а р с у ш ( i ' − i " ) − Q п о т i " ,

где wв, wс - влажность крупы на выходе из камеры варки и влажность крупы на выходе из камеры сушки, %; G п р в а р - расход крупы на выходе из камеры варки, кг/ч; с п р ' , с п р " - теплоемкость крупы на выходе из камеры варки и теплоемкость крупы на выходе из камеры сушки, кДж/(кг·К); tм, tс - соответственно температура вымытой и высушенной крупы, К; G п а р с у ш - расход перегретого пара на входе в камеру сушки, кг/ч; i ' , i " - теплосодержание перегретого пара на входе и выходе из камеры сушки, кДж/кг; Qпот - потери теплоты в окружающую среду, кДж/ч,

и отводит ее из контура рециркуляции 3.0 по линии 3.1.

По соотношению расходов излишней части перегретого пара, отводимого из контура рециркуляции в камеру варки 2 по линии 3.1, и расхода овсяной крупы, подаваемой из камеры мойки в камеру варки по линии 1.1, микропроцессор 18 устанавливает расход распыливаемой жидкости, например 0,1 л/кг, подаваемой по линии 2.5 с помощью регулируемого привода насоса 17.

При отклонении текущего значения влажности овсяной крупы на выходе из камеры варки 2 от заданного микропроцессор 18 корректирует расход распыливаемой жидкости, стабилизируя влажность овсяной крупы на выходе из камеры варки 2 с минимальным отклонением от заданного значения.

В процессе сушки микропроцессор 18 непрерывно устанавливает заданные значения температуры перегретого пара, например 140°С, и расхода перегретого пара, например 9000 м3/ч, необходимым выбором мощности привода компрессора 8 и мощности регулируемого привода вентилятора 14. По величине рассогласования текущей влажности овсяной крупы на выходе из камеры сушки 3 с заданным значением 9% микропроцессор 18 воздействует на расход и температуру перегретого пара в контуре рециркуляции 3.0, выводя их на верхнюю или нижнюю границы ограничений, обеспечивая условие равенства текущего значения влажности овсяной крупы с заданным. Охлаждение крупы в камере охлаждения 4 до температуры 20±0,5°С осуществляют охлажденным в испарителе 10 теплового насоса посредством рекуперативного теплообмена между кипящим хладагентом и воздухом с последующей очисткой воздуха в циклоне 12 и возвратом по линии рециркуляции 3.2 в испаритель 10.

Для реализации способа управления процессом производства варено-сушеных круп использовался холодильно-компрессорный агрегат, работающий в режиме теплового насоса, со следующими параметрами:

| Одноступенчатый двухцилиндровый агрегат | |

| Хладагент | Хладон 12 В1 CF2ClBr |

| Температура кипения в испарителе | - 4 оС, |

| Температура конденсации | 153,7 оС; |

| Холодопроизводительность Q0, кВт | 1,28 |

| Компрессор | 2ФВ- 4/4,5 |

| Мощность электродвигателя, кВт | 1,1 |

| Конденсатор воздушный, ребристый, м2 | 4,95 |

Количество теплоты, затрачиваемое на перегрев пара в пароперегревателе в линии производства варено-сушеных круп на Грязинском пищекомбинате,

Q п е р е г р е в = β G с в о д ы ( t в о д ы к − t в о д ы н ) + G r + G ( i п е р . п а р а − i н а с . п а р а ) = = 0,1 9000 3600 ⋅ [ 4,19 ⋅ ( 100 − 20 ) + 2194 + ( 2740 − 2679 ) ] = 647,55 к В т

где β - коэффициент, учитывающий потери пара (тепловые потери, потери на необратимость процесса и т.п. β=10%=0,1); G - расход пара, м3/ч; своды - теплоемкость воды, Вт/(м2·K); t в о д ы к , t в о д ы н - конечная и начальная температура воды, ºС; r - теплота парообразования пара, кДж/кг; i п е р . п а р а , i н а с . п а р а - энтальпия перегретого и насыщенного пара, кДж/кг.

Количество теплоты, затрачиваемое на перегрев пара в конденсаторе в предлагаемом способе, составит

Q к о н д т е п л . н а с о с = G п а р с п а р ( t к − t н ) = 9000 3600 ⋅ 4,1 ⋅ ( 140 − 123 ) = 174,25 к В т .

Горизонтальный кожухотрубный конденсатор 250 КТГ (с поверхностью теплообмена 250 м2), в котором тепловая нагрузка составляет Qконд=1237,5 кВт, полностью обеспечит перегрев пара до заданной температуры 140°С.

Количество теплоты, затрачиваемое на охлаждение воздуха в испарителе теплового насоса, составляет

Q и с п а р т е п л . н а с о с = ρ в G в с в ( t к − t н ) = 1,23 ⋅ 9450 ⋅ 1,01 ⋅ ( 45 − 20 ) = 81,53 к В т .

Панельный испаритель ИП-180 (с поверхностью теплообмена 180 м2), в котором тепловая нагрузка составляет Qиспар=123,75 кВт, обеспечит охлаждение воздуха до заданной температуры (20±0,5°С).

Установленная мощность электродвигателя компрессора составляет Qэлдв=120 кВт. Таким образом, суммарные затраты энергии в предлагаемом способе автоматического управления составят:

Q= Q к о н д т е п л . н а с о с + Q и с п а р т е п л . н а с о с +Qэлдв=174,25+81,53+120=375,78 кВт.

Таким образом, использование теплового насоса в предлагаемом автоматическом способе управления процессом производства варено-сушеных круп вместо электрического пароперегревателя в линии производства варено-сушеных круп на Грязинском пищекомбинате позволит сократить теплоэнергетические затраты в 1,72 раза:

n = Q п е р е г р е в Q к о н д т е п л . н а с о с = 647,55 375,78 = 1,72.

С учетом экономии тепловых затрат на охлаждение воздуха в испарителе тепловая эффективность установленного теплового насоса будет еще выше.

Предлагаемый автоматический способ управления процессом производства варено-сушеных круп по сравнению с базовым позволяет:

- получить готовый продукт высокого качества за счет охлаждения крупы после сушки крупы;

- повысить тепловую эффективность предлагаемого способа за счет полного использования вторичной теплоты отработанного перегретого пара;

- обеспечивать снижение удельных энергозатрат на 25…30%;

- обеспечить создание безотходной и экологически чистой технологии получения варено-сушеных круп за счет исключения выбросов отработанной моющей воды и пара.

Способ автоматического управления процессом производства варено-сушеных круп, предусматривающий гидротермическую обработку продукта в последовательно расположенных камерах мойки, варки и сушки; отвод отработанной воды из камеры мойки сначала на очистку в фильтр, затем в теплообменник-утилизатор с подпиткой свежей водой и подогревом отработанным из камеры варки паром; варку продукта с подачей распыливающей воды и сушку сваренного продукта с рециркуляционным использованием части перегретого в пароперегревателе пара и с отводом другой его части в количестве испарившейся из высушиваемого продукта влаги в камеру варки; измерение значений начальной влажности и расхода исходного продукта на входе в камеру мойки, расхода и температуры моечной воды на входе в камеру мойки, расхода и влажности продукта на входе в камеру варки, расхода и температуры насыщенного пара из камеры варки в теплообменник-утилизатор, расхода излишней части перегретого пара, влажности высушенного продукта и сбалансированное регулирование расходов и температур материальных и тепловых потоков в камерах мойки, варки и сушки, отличающийся тем, что очистку отработанной из камеры мойки воды осуществляют в двух параллельно установленных и попеременно работающих фильтрах в режиме разделения с отводом фильтрата в теплообменник-утилизатор и выводом осадка в режиме противоточной регенерации водой, подаваемой из теплообменника-утилизатора для восстановления пропускной способности фильтрующих перегородок; после сушки крупу направляют в камеру охлаждения, при этом используют парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающие по замкнутому термодинамическому циклу; в качестве пароперегревателя используют конденсатор теплового насоса; охлаждение продукта осуществляют в камере охлаждения воздухом, охлажденным в испарителе теплового насоса с последующим возвратом в режиме замкнутого цикла из камеры охлаждения через циклон для очистки воздуха в испаритель; дополнительно измеряют концентрацию взвешенных частиц в воде после фильтра, температуру продукта на выходе из камеры охлаждения, уровень воды в теплообменнике-утилизаторе, причем при достижении концентрации взвешенных частиц в воде после фильтра заданного максимального значения переключают работу фильтра с режима разделения на режим регенерации; температуру крупы на выходе из камеры охлаждения стабилизируют воздействием на расход воздуха, подаваемого из испарителя теплового насоса в камеру охлаждения, а подпитку свежей водой осуществляют по ее уровню в теплообменнике-утилизаторе.