Способ производства сахарной глазури

Иллюстрации

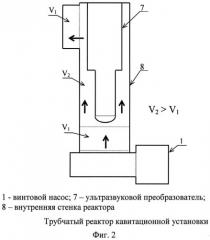

Показать всеИзобретение относится к кондитерской промышленности. Способ предусматривает приготовление в течение 0,5-1 минут пектино-крахмало-сахарной смеси сыпучих компонентов из сахара-песка, пектина и крахмала кукурузного низковязкого. После чего смешивают с водой температурой 40-50°C с получением суспензии влажностью 18-22%. Полученную суспензию направляют в кавитационную установку с установленным в трубопроводе ультразвуковым преобразователем и водяной рубашкой для темперирования с условиями совместной акустической и гидродинамической кавитации во взаимно перпендикулярных плоскостях. Причем акустическая кавитация обеспечивается ультразвуковым преобразователем с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса в течение 5-7 минут при температуре 45-50°C через трубчатый реактор кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя. Причем первый зазор, образуемый внутренней стенкой реактора и поверхностью ультразвукового преобразователя, имеет радиус 4-5 мм, а второй зазор имеет радиус 1,5-2 мм. Полученный пектино-крахмало-сахарный сироп подают в сбивальную машину, вводят кислый инвертный сироп с содержанием сухих веществ 78-80% и редуцирующих веществ 78-80% с температурой 15-25°C и оставшийся сахар-песок. При перемешивании массу нагревают до температуры 90-95°C и повторно направляют в указанную кавитационную установку. В установке масса обрабатывается в течение 5-7 минут при температуре 90-95°C. После чего в сбивальную машину с частотой вращения месильных органов 50-70 об/мин и на рабочем ходу подают экструзионный набухающий крахмал и полученный в кавитационной установке пектино-крахмало-сахарный сироп температурой 90-95°C. Соотношение пектино-крахмало-сахарного сиропа и экструзионного набухающего крахмала составляет 1:0,13-0,14 соотвественно. Массу сбивают в течение 2-3 минут с частотой вращения месильных органов 300-360 об/мин и охлаждают до 50-60°C. Далее подают 10%-ный раствор лимонной кислоты и перемешивают в течение 2-3 минут с частотой вращения месильных органов 50-70 об/мин до достижения равномерности распределения компонентов 90-92%. Изобретение позволяет обеспечить равномерность распределения частиц, стабильное качество и длительный срок хранения продукта. 2 ил., 2 пр.

Реферат

Изобретение относится к кондитерской и хлебопекарной промышленности и отрасли общественного питания, а именно к производству сахарной глазури для различных кондитерских, в том числе мучных изделий.

Наиболее близким аналогом к заявленному изобретению является способ производства сахарной глазури, включающий смешивание сахарной пудры с водой с последующим введением яичного белка в два этапа для улучшения качества и получения мелкодисперсной структуры глазури и сбивание смеси. [Авторское свидетельство SU 876089 A1, опубл. 30.10.1981, 2 с.]

Однако данный способ имеет ряд недостатков. Структура полученной таким способом глазури остается кристаллической, при нанесении на изделия глазурь может «комковаться». Кроме того, при использовании в рецептуре полуфабриката яичного белка изделие имеет сравнительно короткий срок хранения.

Целью настоящего изобретения является разработка технологии сахарной глазури, обеспечивающей достижение максимального дезагрегирования и диспергирования структурообразователя при одновременной резкой интенсификации его структурообразующих свойств и при общем сокращении продолжительности технологического цикла в 8-10 раз.

Задача изобретения заключается в выборе соответствующего оборудования для обеспечения максимального дезагрегирования пектина.

Поставленная задача достигается тем, что способ предусматривает приготовление в течение 0,5-1 минут пектино-крахмало-сахарной смеси сыпучих компонентов, состоящей из сахара-песка, взятого в количестве 10-11 масс.% от общей массы сахара-песка, пектина и низковязкого крахмала с последующим смешиванием с водой температурой 40-50°C, обеспечивающей влажность суспензии 18-22%. Полученную суспензию затем направляют в кавитационную установку с установленным в трубопроводе ультразвуковым преобразователем и водяной рубашкой для темперирования с условиями совместной акустической и гидродинамической кавитации во взаимно перпендикулярных плоскостях, где акустическая кавитация обеспечивается ультразвуковым преобразователем с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса в течение 5-7 минут при температуре 45-50°C через трубчатый реактор кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя. Причем первый зазор, образуемый внутренней стенкой реактора и поверхностью ультразвукового преобразователя, имеет радиус 4-5 мм, а второй зазор имеет радиус 1,5-2 мм. Полученный в установке пектино-крахмало-сахарный сироп подают в сбивальную машину и вводят кислый инвертный сироп с содержанием сухих веществ 78-80% и редуцирующих веществ 78-80% с температурой 15-25°C и оставшийся сахар-песок в количестве 89-90 масс.% от общей массы сахара-песка. В процессе перемешивания массу нагревают до температуры 90-95°C и повторно направляют в указанную кавитационную установку, где масса обрабатывается в течение 5-7 минут при температуре 90-95°C, после чего в сбивальную машину с частотой вращения месильных органов 50-70 об/мин и на рабочем ходу подают экструзионный набухающий крахмал и полученную в кавитационной установке пектино-крахмало-сахарную массу температурой 90-95°C, взятые в соотношении пектино-крахмало-сахарная масса: экструзионный набухающий крахмал 1:0,13-0,14, сбивают массу в течение 2-3 минут с частотой вращения месильных органов 300-360 об/мин и затем охлаждают до 50-60°C. После охлаждения подают 10%-ный раствор лимонной кислоты и перемешивают в течение 2-3 минут с частотой вращения месильных органов 50-70 об/мин до достижения равномерности распределения компонентов 90-92%. Компоненты берут в следующем соотношении в массовых частях:

| сахар-песок | 80,50-80,70 |

| крахмал кукурузный низковязкий | 0,60-0,65 |

| крахмал экструзионный набухающий | 14,07-14,28 |

| кислый инвертный сироп | 4,10-4,20 |

| пектин | 0,40-0,45 |

| лимонная кислота | 0,02-0,03 |

Технический результат заключается в следующем.

Предварительное смешивание пектина с сахарным песком и низковязким крахмалом обеспечивает максимальное их дезагрегирование и равномерное распределение смеси сыпучих компонентов для увеличения студнеобразующей способности пектина.

Последующее смешивание с водой с образованием суспензии обеспечивает: во-первых, стабилизирующее действие дисперсионной среды. Наиболее прочная связь дисперсионной среды обеспечивается за счет ее адсорбционного связывания с поверхностью твердой фазы.

Своеобразие адсорбционного слоя заключается в том, что влага, находящаяся в мономолекулярном слое в уплотненном состоянии, под действием молекулярных сил сцепления проявляет свойства твердого тела: не растворяет обычно растворимые вещества (соль, сахар и т.д.), имеет плотность больше единицы и температуру замерзания ниже минус 40°C.

Для увеличения количества адсорбционно связанной влаги и повышения эффективности стабилизирующего ее действия необходимо создать следующие благоприятные условия:

- обеспечить максимальное дезагрегирование частиц твердой фазы;

- увеличить активную поверхность дисперсионной среды;

- устранить в структуре макронеоднородность за счет обеспечения максимально возможного равномерного распределения компонентов в объеме замешиваемой массы.

Во-вторых, с целью обеспечения дальнейшего диспергирования твердых частиц производится обработка суспензии в кавитационной установке, в которой увеличение дисперсности и концентрации твердых частиц в объеме системы способствует повышению стабилизирующего действия адсорбционных слоев, а также является одним из основных факторов, определяющих увеличение количества осмотически связанной влаги внутри клеток пектина за счет максимального диспергирования твердых частиц.

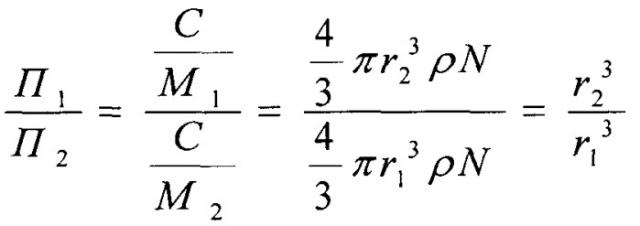

Например, для двух дисперсионных сред с одинаковой природой дисперсной фазы и одинаковой весовой концентрацией, но отличающихся друг от друга по величине частиц (например, при введении в одну среду суспензию без обработки в кавитационной установке, а в другую - с ее обработкой в установке), соотношение значений осмотического давления можно выразить формулой:

где: П1 и П2 - осмотическое давление двух рассматриваемых дисперсионных сред;

C - их весовая концентрация;

r1 - размеры частиц (суспензия без обработки в кавитационной установке);

r2 - размеры частиц (суспензия с обработкой в кавитационной установке);

ρ - плотность дисперсной фазы;

M1, M2 - молекулярная масса частиц первой и второй системы;

N - количество молекул в 1 г вещества.

Следовательно, со значительным повышением степени диспергирования твердых частиц, скорость их набухания ускоряется в 6-7 раз, и, как следствие, продолжительность структурообразования системы значительно сокращается - с 30-35 до 15 мин.

Заявленный способ может быть проиллюстрирован следующими примерами.

Пример 1.

Берут 8,05 кг сахара-песка (что составляет 10 масс.% от общей массы сахара-песка), 0,40 кг пектина, 0,60 кг крахмала кукурузного низковязкого и смешивают в течение 1 минуты с получением пектино-крахмало-сахарной смеси сыпучих компонентов. Далее смешивают с водой температурой 40°C для получения суспензии с влажностью 22%. Полученную суспензию затем направляют в кавитационную установку (фиг.1) со следующими рабочими параметрами: кавитация обеспечивается ультразвуковым преобразователем (фиг.2, поз.7) с частотой колебаний 24 кГц и амплитудой колебаний 4 мкм путем рециркуляции посредством насоса (фиг.1, поз.1) в течение 7 минут при температуре 50°C через трубчатый реактор (фиг.1, поз.2) кавитационной установки (фиг.1) длиной 220 мм и радиусом 12 мм с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора (фиг.2, поз.8) и поверхностью ультразвукового преобразователя (фиг.2, поз.7). Первый зазор, образуемый внутренней стенкой реактора (фиг.2, поз.8) и поверхностью ультразвукового преобразователя (фиг.2, поз.7), имеет радиус 4 мм, а второй зазор имеет радиус 2 мм. Полученный в кавитационной установке (фиг.1) пектино-крахмало-сахарный сироп подают в сбивальную машину и вводят 4,20 кг кислого инвертного сиропа с содержанием сухих веществ 78% и редуцирующих веществ 80% с температурой 20°C и оставшийся сахар-песок в количестве 72,45 кг (что составляет 90 масс.% от общей массы сахара-песка). В процессе перемешивания массу нагревают до температуры 95°C и повторно направляют в указанную кавитационную установку (фиг.1), где масса обрабатывается в течение 5 минут при температуре 95°C, после чего в сбивальную машину с частотой вращения месильных органов 50 об/мин и на рабочем ходу подают 14,28 кг экструзионного набухающего крахмала и полученный в кавитационной установке (фиг.1) пектино-крахмало-сахарную массу температурой 95°C. Сбивают массу в течение 3 минут с частотой вращения месильных органов 300 об/мин и охлаждают до 50°C. После охлаждения подают 10%-ный раствор лимонной кислоты в количестве 0,2 кг и смешивают в течение 3 минут с частотой вращения месильных органов 50 об/мин до достижения равномерности распределения компонентов 90-92%.

Пример 2.

Операции выполняют аналогичным образом, как в примере 1.

Однако массовое соотношение компонентов в кг составляет:

| сахар-песок | 80,70 |

| крахмал кукурузный низковязкий | 0,65 |

| крахмал экструзионный набухающий | 14,07 |

| кислый инвертный сироп | 4,10 |

| пектин | 0,45 |

| 10%-ный раствор лимонной кислоты | 0,3 |

Срок хранения полученной заявленным способом сахарной глазури возрос в 3-4 раза, полуфабрикат обладает нежной консистенцией, в которой не ощущаются кристаллы сахара, и характеризуется приятным кисловато-сладким вкусом.

Способ производства сахарной глазури, предусматривающий приготовление в течение 0,5-1 минут пектино-крахмало-сахарной смеси сыпучих компонентов, состоящей из сахара-песка, взятого в количестве 10-11 масс.% от общей массы сахара-песка, пектина, крахмала кукурузного низковязкого, и последующее смешивание с водой температурой 40-50°C, обеспечивающей влажность суспензии 18-22%, полученную суспензию затем направляют в кавитационную установку с установленным в трубопроводе ультразвуковым преобразователем и водяной рубашкой для темперирования с условиями совместной акустической и гидродинамической кавитации во взаимно перпендикулярных плоскостях, где акустическая кавитация обеспечивается ультразвуковым преобразователем с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса в течение 5-7 минут при температуре 45-50°C через трубчатый реактор кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя, причем первый зазор, образуемый внутренней стенкой реактора и поверхностью ультразвукового преобразователя, имеет радиус 4-5 мм, а второй зазор имеет радиус 1,5-2 мм, полученный в кавитационной установке пектино-крахмало-сахарный сироп подают в сбивальную машину и вводят кислый инвертный сироп с содержанием сухих веществ 78-80% и редуцирующих веществ 78-80% с температурой 15-25°C и оставшийся сахар-песок в количестве 89-90 масс.% от общей массы сахара-песка, в процессе перемешивания массу нагревают до температуры 90-95°C и повторно направляют в указанную кавитационную установку, где масса обрабатывается в течение 5-7 минут при температуре 90-95°C, после чего в сбивальную машину с частотой вращения месильных органов 50-70 об/мин и на рабочем ходу подают экструзионный набухающий крахмал и полученную в кавитационной установке пектино-крахмало-сахарную массу температурой 90-95°C, взятые в соотношении пектино-крахмало-сахарная масса: экструзионный набухающий крахмал 1:0,13-0,14, сбивают массу в течение 2-3 минут с частотой вращения месильных органов 300-360 об/мин и охлаждают до 50-60°C, после охлаждения подают 10%-ный раствор лимонной кислоты и перемешивают в течение 2-3 минут с частотой вращения месильных органов 50-70 об/мин до достижения равномерности распределения компонентов 90-92%, при следующем выборе компонентов в масс. частях:

| сахар-песок | 80,50-80,70 |

| крахмал кукурузный низковязкий | 0,60-0,65 |

| крахмал экструзионный набухающий | 14,07-14,28 |

| кислый инвертный сироп | 4,10-4,20 |

| пектин | 0,40-0,45 |

| лимонная кислота | 0,02-0,03 |