Способ изготовления кристаллов с теплоотводящими элементами для вертикальной трехмерной (through-silicon vias ) сборки многокристальных сверхбольших интегральных схем

Иллюстрации

Показать всеИзобретение относится к электронной технике. Процесс изготовления многокристальных трехмерных ИС методом вертикальной сборки с применением технологии TSV включает в себя формирование в кристаллах на кремниевой пластине сквозных медных проводников с выступами над лицевой или тыльной стороной утоненных пластин. Предлагается одновременно с травлением глубоких вертикальных отверстий (ГВО) в кремнии вытравить и глубокие вертикальные траншеи (ГВТ) по границам кристаллов и одновременно с ГВО в кремнии заполнить их стенки металлом с аналогично сформированными выступами. Сквозные вертикальные проводники (СВП) и сквозные теплоотводящие рамки (СТР) на соединяемых пластинах одновременно соединяются, при этом герметизируется пространство между соединенными кристаллами, значительно увеличивается прочность соединения кристаллов. Создается теплоотводящая система как от каждого кристалла, так и от всей сборки кристаллов. Изобретение позволяет полностью электрически экранировать многокристальную сборку, включая и возможность создания электрического экрана между соединяемыми кристаллами, а также возможность уменьшить ширину межкристальных дорожек до уровня порядка единиц микрометров. 10 з.п. ф-лы, 23 ил.

Реферат

Область техники

Изобретение относится к области электронной техники, в частности к технологии изготовления многокристальных СБИС методом вертикальной сборки кристаллов, в которых сформированы сквозные проводники, пронизывающие утоненную кремниевую пластину (метод TSV, through-silicon vias).

Текущее состояние

Известен способ формирования теплоотводящих элементов для вертикальной сборки кристаллов посредством одновременного создания сигнальных проводников сквозь кремний и дополнительных проводников для теплоотвода от сборки: US 8294261 В2 «Protruding TSV tips for enhanced heat dissipation for IC devices» (Texas Instruments Incorporated). Грант, заявленный 22 сентября 2010 года и опубликованный 23 октября 2012 года, описывает интегральную схему, состоящую из подложки с выводами на лицевой поверхности и кристалла с выполненным сквозным изолирующим слоем, наносятся барьерный и зародышевый слои типа TaN/Ta/Cu, внутренние объемы ГВО заполняются, а поверхность пластины и стенки ГВТ покрываются проводящим электрический ток материалом (ПЭТМ) таким образом, чтобы между образовавшимися ПЭТМ на противоположных стенках ГВТ осталась щель, определяющая ширину промежутка между кристаллами, щель заполняется нанесением на пластину временной пленки (ВП) для придания пластине большей механической прочности, с поверхности пластины ВП и ПЭТМ химико-механической полировкой удаляются, планаризуя тем самым поверхность пластины и формируя сквозные вертикальные проводники (СВП), а на стенках ГВТ сквозные теплоотводящие рамки (СТР), затем формируется многоуровневая металлизация, характеризующаяся тем, что в топологии как горизонтального, так и вертикального проводников каждого уровня металлизации, по краю кристалла предусматривается изготовление металлической рамки, по ширине и расположению на фотошаблоне совпадающей с ранее сформированной СТР, а между кристаллами над щелью между ПЭТМ в процессе изготовления каждого уровня металлизации формируется изолирующая пленка, состоящая из межуровневой (МУИ) и внутриуровневой изоляции (ВУИ), далее проводят утонение и соединение пластин.

Кроме того, при осуществлении предлагаемого способа к лицевой стороне некоторых пластин можно приклеивать вспомогательные пластины-носители (ВПН), обратная сторона этих пластин утоняется и на поверхности утонения формируются выступы СВП и СТР, далее эти пластины сформированными выступами совмещаются и соединяются с СВП и СТР на лицевой поверхности не утоненных пластин с последующим утонением этих пластин и формированием на поверхности утонения выступов СВП и СТР, далее образовавшаяся сборка пластин совмещается и присоединяется сформированными выступами к лицевой поверхности следующей не утоненной пластины и выполняется ее утонение до вскрытия донной части СВП, СТР и ВП между кристаллами и изготовлением на ее поверхности выступов СВП и СТР и т.д., далее сборка пластин разделяется на сборки кристаллов удалением ВП и чередующихся слоев внутриуровневой (ВУИ) и межуровневой (МУИ) изоляции между кристаллами, далее сборки кристаллов отсоединяются от ВПН.

Для повышения механической прочности в процессе утонения к лицевой поверхности всех пластин возможно временно приклеивать ВПН, далее с обратной стороны пластины с ВПН утоняются, и на части из них формируются выступы СВП и СТР над поверхностью обратной стороны утоненных пластин, далее выступы СВП и СТР на обратной стороне утоненных пластин совмещаются и соединяются с СВП и СТР на обратной стороне утоненных пластин без выступов СВП и СТР, и одна из ВПН отсоединяется, образовавшаяся сборка пластин может быть увеличена присоединением еще одной или нескольких чередующихся пластин с выступами и без выступов СВП и СТР на утоненной поверхности пластин или присоединением отдельных кристаллов, далее из промежутка между кристаллами удаляется ВП и чередующиеся слои МУИ и ВУИ и сборка пластин разделяется на сборки кристаллов, далее сборки кристаллов отсоединяются от ВПН.

Кроме того, на половине от числа пластин в партии на лицевой поверхности пластин возможно формирование выступов над СВП и СТР, после чего пластины с выступами присоединяются к пластинам без выступов лицевыми сторонами, герметизируя тем самым лицевые поверхности кристаллов, далее одна из пластин полученной сборки утоняется и к утоненной поверхности приклеивается ВПН, далее утоняется другая пластина сборки и на поверхности утонения плазменным травлением кремния селективно к СВП и СТР формируются выступы СВП и СТР, далее эти сдвоенные пластины можно присоединять друг к другу необходимое число раз, после присоединения последней сдвоенной пластины сборка пластин разделяется на сборки кристаллов, используя жидкостное стравливание ВП и чередующиеся слои МУИ и ВУИ, далее сборки кристаллов отсоединяются от ВПН.

При осуществлении способа ширина глубоких траншей может быть шире диаметра вертикального отверстия, чтобы после заполнения вертикальных отверстий ПЭТМ между образовавшимися ПЭТМ на противоположных стенках ГВТ осталась щель шириной 0,5÷2,0 мкм, а в качестве основного проводящего металлического материала, заполняющего вертикальные отверстия и глубокую траншею в виде рамки по краю кристаллов, насквозь пронизывающих полупроводниковую пластину, могут использоваться медь, вольфрам и другие металлы с низким электросопротивлением.

При этом после вытравливания вертикальных отверстий и глубоких траншей в виде рамок по краю кристаллов в полупроводниковой пластине, внутренняя поверхность отверстий и траншей в виде рамок по краям кристаллов покрывается слоем изолирующего диэлектрика методами атомарно слоевого осаждения, электрохимического окисления кремния, газофазного, например CVD из TEOS осаждения, а перед заполнением медью вертикальных отверстий и траншей в виде рамок по краям кристаллов, на покрытые изолирующим диэлектриком стенки ГВО и ГВТ необходимо наносить барьерный и зародышевый слои типа TaN/Ta/Cu, TaN/Ta/Co, Со, CoWP или TaN/Ta/CoWP методами магнетронного нанесения с обратным распылением, методом газофазного (CVD) нанесения или методом газофазного атомно-слоевого осаждения (АСО), а перед заполнением ГВО и ГВТ медью поверхность пластины и покрытые изолирующим слоем стенки ГВО и ГВТ могут быть покрыты слоями TiN/W/Co методом газофазного осаждения.

Кроме того, для заполнения медью вертикальных отверстий и траншей в виде рамок по краям кристаллов в полупроводниковой пластине можно использовать метод электрохимического осаждения, для заполнения вольфрамом отверстий и траншей в виде рамок по краям кристаллов в полупроводниковой пластине можно использовать метод газофазного осаждения, а перед заполнением вольфрамом вертикальных отверстий и траншей в виде рамок по краям кристаллов на стенки глубоких вертикальных отверстий и траншей в виде рамок по краям кристаллов необходимо наносить барьерный слой типа TiN методом магнетронного нанесения из ионизированной металлической плазмы (IMP) с подачей электрического смещения на подложку, газофазным методом, либо методом газофазного атомно-слоевого осаждения (АСО).

Осуществление предлагаемого способа поясняется чертежами.

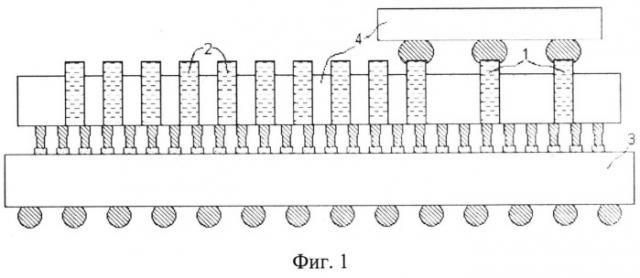

На Фиг. 1 представлен способ по прототипу, описывающий интегральную схему, состоящую из подложки 3 с выводами на лицевой поверхности и кристалла 4 с выполненными сквозными проводниками и заключающийся в формировании теплоотводящих элементов для вертикальной сборки кристаллов 4 посредством одновременного создания сигнальных проводников сквозь кремний 1 и таких же проводников для теплоотвода от сборки 2.

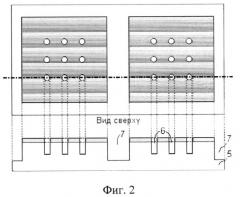

На Фиг. 2 представлена кремниевая пластина 5 с транзисторными структурами после процесса глубокого травления ГВО 6 и ГВТ 7.

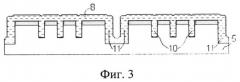

На Фиг. 3 представлена структура после процесса заполнения ПЭТМ 8 ГВО 6 и стенок ГВТ 7 и получившимися при этом СВП 10 и СТР 11.

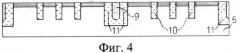

На Фиг. 4 показана структура после операции заполнения промежутков между стенками ГВТ 7 между кристаллами 4 ВП 9 и удаление с поверхности пластины 5 химико-механической полировкой ВП 9 и ПЭТМ 8.

Для наглядности на Фиг. 5 показано, что на последующих фигурах 6-9 рассматривается разрез части кристалла 4, включающего элементы многоуровневой металлизации на примере изготовления одного уровня медной металлизации с использованием внутри уровневого диэлектрика с очень низким значением диэлектрической постоянной в совокупности с изготовлением медной рамки 12 на торцах кристаллов 4 при формировании многоуровневой металлизации по способу изготовления усовершенствованной многоуровневой медной металлизации (патент №2486632, дата публикации: 27.01.2013) с применением диэлектриков с очень низкой диэлектрической постоянной (ultra low-k), разработанный в ОАО «НИИМЭ и Микрон».

Фиг. 6: на поверхность пластины 4 нанесены барьерный и зародышевый слои, сформирована первая временная маска и локальным электрохимическим методом выращены горизонтальные медные проводники 12 и идентичной толщины медная рамка 14 вокруг кристалла 4.

Фиг. 7: сформирована вторая временная маска и локальным электрохимическим методом выращены вертикальные медные проводники 13 и идентичной толщины медная рамка 14 вокруг кристалла 4.

На Фиг. 8 первая и вторая временные маски удалены, поверхности медных проводников покрыты защитной пленкой, удалены металлические слои у основания, промежутки между горизонтальными 12 и вертикальными 13 проводниками, а также между медными рамками 14 вокруг кристалла 4 заполнены диэлектрическими слоями с ультранизкой и низкой диэлектрической постоянной.

Фиг. 9: пластина 5 лицевой поверхностью приклеена к ВПН 17 слоем клея 18 и утонена. Для разделения пластины 5 на кристаллы 4 необходимо в селективном жидкостном травителе удалить ВП 9, а также слои МУИ 15 и ВУИ 16 между кристаллами.

На Фиг. 10-14 показан пример применения ВПН 17 для операций утонения и совмещения пластин 5 (тыльной стороной первой пластины 5 к лицевой стороне второй пластины 5). После присоединения пластин 5 друг к другу пространство 20 между кристаллами 4 герметизируется. При этом в процессе разделения пластин 5 на кристаллы 4 будет отсутствовать риск загрязнения внутренней поверхности 21 герметизированных областей 20 соединенных кристаллов 4.

На Фиг. 15 изображен эскиз кристалла 4 с выполненными СВП 10 и СТР 11 по краю кристалла 4.

На Фиг. 16 изображена структура со сформированной системой теплоотвода: в процессе формирования последнего уровня металлизации наносится тонкий слой металла 19, который соединяется с СТР 11, но не соединяется с СВП 10. На чертеже а) представлена структура из двух пластин 5, соединенных тыльной стороной первой пластины 5 к лицевой стороне второй пластины 5, а на чертеже б) - структура из двух пластин, соединенных обратной стороной первой пластины 5 к обратной стороне второй пластины 5.

На Фиг. 17-19 показан пример применения ВПН 17 для операций утонения и совмещения пластин 5 (тыльной стороной первой пластины 5 к тыльной стороне второй пластины 5).

На Фиг. 20-23 показан пример применения сдвоенных пластин 5 для операций утонения и совмещения пластин 5.

1. Способ изготовления кристаллов СБИС с теплоотводящими элементами для изготовления многокристальных СБИС по способу вертикальной сборки, включающий процесс изготовления вертикальных проводников, пронизывающих насквозь полупроводниковую пластину (метод TSV), процессы утонения и соединения пластин друг с другом, отличающийся тем, что при формировании глубоких вертикальных отверстий (ГВО) одновременно формируются глубокие вертикальные траншеи (ГВТ) между кристаллами, ширина которых больше ширины ГВО, стенки ГВО и ГВТ покрываются изолирующим слоем, наносятся барьерный и зародышевый слои, внутренние объемы ГВО заполняются, а поверхность пластины и стенки ГВТ покрываются проводящим электрический ток материалом (ПЭТМ) таким образом, чтобы между ПЭТМ на противоположных стенках ГВТ осталась щель, определяющая ширину промежутка между кристаллами, щель заполняется нанесением на пластину временной пленки (ВП) для придания пластине большей механической прочности, с поверхности пластины ВП и ПЭТМ химико-механической полировкой удаляются, планаризуя тем самым поверхность пластины и формируя сквозные вертикальные проводники (СВП), а на стенках ГВТ сквозные теплоотводящие рамки (СТР), затем формируется многоуровневая металлизация, характеризующаяся тем, что в топологии как горизонтального, так и вертикального проводников каждого уровня металлизации по краю кристалла предусматривается изготовление металлической рамки, по ширине и расположению на фотошаблоне совпадающей с ранее сформированной СТР, а между кристаллами над щелью между ПЭТМ в процессе изготовления каждого уровня металлизации формируется изолирующая пленка, состоящая из межуровневой (МУИ) и внутриуровневой изоляции (ВУИ), далее проводят утонение и соединение пластин.

2. Способ по п. 1, отличающийся тем, что к лицевой стороне некоторых пластин приклеиваются вспомогательные пластины-носители (ВПН), обратная сторона этих пластин утоняется и на поверхности утонения формируются выступы СВП и СТР, далее эти пластины сформированными выступами совмещаются и соединяются с СВП и СТР на лицевой поверхности не утоненных пластин с последующим утонением этих пластин и формированием на поверхности утонения выступов СВП и СТР, далее образовавшаяся сборка пластин совмещается и присоединяется сформированными выступами к лицевой поверхности следующей не утоненной пластины и выполняется ее утонение до вскрытия донной части СВП, СТР и ВП между кристаллами и изготовлением на ее поверхности выступов СВП и СТР и т.д., далее сборка пластин разделяется на сборки кристаллов удалением ВП и чередующихся слоев внутриуровневой (ВУИ) и межуровневой (МУИ) изоляции между кристаллами, далее сборки кристаллов отсоединяются от ВПН.

3. Способ по п. 1, отличающийся тем, что с целью повышения механической прочности в процессе утонения к лицевой поверхности всех пластин временно приклеивают ВПН, далее с обратной стороны пластины с ВПН утоняются, и на части из них формируются выступы СВП и СТР над поверхностью обратной стороны утоненных пластин, далее выступы СВП и СТР на обратной стороне утоненных пластин совмещаются и соединяются с СВП и СТР на обратной стороне утоненных пластин без выступов СВП и СТР, и одна из ВПН отсоединяется, образовавшаяся сборка пластин может быть увеличена присоединением еще одной или нескольких чередующихся пластин с выступами и без выступов СВП и СТР на утоненной поверхности пластин или присоединением отдельных кристаллов, далее из промежутка между кристаллами удаляется ВП и чередующиеся слои МУИ и ВУИ и сборка пластин разделяется на сборки кристаллов, далее сборки кристаллов отсоединяются от ВПН.

4. Способ по п. 1, отличающийся тем, что на половине от числа пластин в партии на лицевой поверхности пластин формируются выступы над СВП и СТР, далее пластины с выступами присоединяются к пластинам без выступов лицевыми сторонами, герметизируя тем самым лицевые поверхности кристаллов, далее одна из пластин полученной сборки утоняется и к утоненной поверхности приклеивается ВПН, далее утоняется другая пластина сборки и на поверхности утонения плазменным травлением кремния селективно к СВП и СТР формируются выступы СВП и СТР, далее эти сдвоенные пластины можно присоединять друг к другу необходимое число раз, после присоединения последней сдвоенной пластины сборка пластин разделяется на сборки кристаллов, используя жидкостное стравливание ВП и чередующиеся слои МУИ и ВУИ, далее сборки кристаллов отсоединяются от ВПН.

5. Способ по п. 1, отличающийся тем, что ширина ГВТ должна быть шире диаметра ГВО таким образом, чтобы после заполнения ПЭТМ ГВО между ПЭТМ на противоположных стенках ГВТ осталась щель шириной 0,5÷2,0 мкм.

6. Способ по п. 1, отличающийся тем, что в качестве ПЭТМ, заполняющего ГВО и ГВТ, используются медь, вольфрам и другие металлы с низким электросопротивлением.

7. Способ по п. 1, отличающийся тем, что после вытравливания ГВО и ГВТ в виде рамок по краю кристаллов в полупроводниковой пластине внутренняя поверхность ГВО и ГВТ покрывается изолирующим слоем методами атомарно слоевого осаждения, электрохимического окисления кремния, газофазного, например CVD из TEOS осаждения.

8. Способ по п. 6, отличающийся тем, что перед заполнением медью ГВО и ГВТ на покрытые изолирующим слоем стенки ГВО и ГВТ наносятся барьерный и зародышевый слои типа TaN/Ta/Cu, TaN/Ta/Co, Со, CoWP или TaN/Ta/CoWP методами магнетронного нанесения с обратным распылением, методом газофазного (CVD) нанесения или методом газофазного атомно-слоевого осаждения (АСО).

9. Способ по п. 6, отличающийся тем, что перед заполнением ГВО и ГВТ медью, поверхность пластины и покрытые изолирующим слоем стенки ГВО и ГВТ покрываются слоями TiN/W/Co методом газофазного осаждения.

10. Способ по п. 6, отличающийся тем, что для заполнения медью ГВО и ГВТ используется метод электрохимического осаждения, а для заполнения вольфрамом ГВО и ГВТ используется метод газофазного осаждения.

11. Способ по п. 6, отличающийся тем, что перед заполнением вольфрамом ГВО и ГВТ на стенки ГВО и ГВТ наносится барьерный слой типа TiN методом магнетронного нанесения из ионизированной металлической плазмы (IMP) с подачей электрического смещения на подложку, газофазным методом или методом газофазного атомно-слоевого осаждения (АСО).