Композиция для электролитического осаждения металла, содержащая выравнивающий агент

Иллюстрации

Показать всеИзобретение относится к композиции для электролитического осаждения металла, применению полиалканоламина или его производных, а также к способу осаждения слоя металла. Композиция для электролитического осаждения металла содержит источник ионов металла и по меньшей мере один выравнивающий агент. В качестве ионов металла используют ион меди. Выравнивающий агент представляет собой полиалканоламин или его производные, получаемые алкоксилированием, замещением либо алкоксилированием и замещением полиалканоламина. Полиалканоламин получают конденсацией по меньшей мере одного триалканоламина общей формулы N(R1-OH)3 (la) и/или по меньшей мере одного диалканоламина общей формулы R2-N(R1-OH)2 (lb), в котором радикал R1 независимо выбран из двухвалентного линейного или разветвленного алифатического углеводородного радикала, имеющего от 2 до 6 атомов углерода, радикал R2 выбран из водорода, линейных или разветвленных алифатических, циклоалифатических и ароматических углеводородных радикалов, имеющих от 1 до 30 атомов углерода. Полученные полиалканоламин или его производные применяют в растворе для электролитического осаждения металла. Способ осаждения слоя металла на подложку заключается в том, что вначале раствор для электролитического осаждения металла, содержащий вышеуказанную композицию, наносят на подложку. Затем на подложку подают ток определенной плотности в течение времени, достаточного для осаждения слоя металла. Изобретение позволяет получить выравнивающий агент, обладающий хорошими выравнивающими свойствами, а также получить плоский слой металла с образованием ровной поверхности, заполнив элементы нанометрового и микрометрового размера без образования дефектов. 3 н. и 12 з.п. ф-лы, 6 ил., 1 табл., 17 пр.

Реферат

Заполнение небольших элементов, таких как сквозные отверстия и канавки, путем электролитического осаждения меди является важной частью технологии изготовления полупроводников. Хорошо известно, что наличие органических соединений в качестве добавок в ванне для электролитического осаждения может быть критически важным для обеспечения равномерного осаждения металла на поверхность подложки и исключения дефектов, таких как пустоты и швы, на дорожках меди.

Одним классом добавок являются так называемые выравниватели. Выравниватели используют для получения в основном плоской поверхности над заполненными элементами. В литературе описано много различных выравнивающих соединений. В большинстве случаев выравнивающие соединения представляют собой N-содержащие и при необходимости замещенные и/или кватернизованные полимеры, такие как полиэтиленимин, полиглицин, поли(аллиламин), полианилин (сульфонированный), полимочевина, полиакриламид, сополимер (меламин-формальдегид) (US 2004/0187731), продукты реакции аминов с эпихлоргидрином (US 6610192), продукты реакции амина, эпихлоргидрина и полиалкиленоксида (ЕР 1371757 А1), продукты реакции амина с полиэпоксидом (ЕР 1619274 А2), поливинилпиридин, поливинилимидазол (US 2003/0168343 А1) и поливинилпирролидон (US 6024857).

Однако ни в одном из упомянутых документов не раскрыто применение полиалканоламинов, алкоксилированных полиалканоламинов, функционализированных полиалканоламинов или функционализированных алкоксилированных полиалканоламинов в качестве добавок для ванн для электролитического осаждения меди.

Полиалканоламины можно синтезировать конденсацией алканоламинов в присутствии кислотного или основного катализатора или соли металла, как это описано в US 2407895, ЕР 0441198 или US 5393463. Соконденсация алканоламинов с другими содержащими гидроксигруппы молекулами, такими как пентаэритрит, сорбит, гликоль, глицерин, описана в ЕР 0057398. Функционализация, т.е. кватернизация атомов азота полидиалканоламинов описана в ЕР-А-0057398 и ЕР-А-0160872.

В заявке на европейский патент №071203939, которая не была опубликована на дату приоритета настоящей заявки, раскрыты алкоксилированные полиалканоламины. Их получают по двустадийной методике, в которой на первой стадии конденсируют аминоспирты и получают полиалканоламины и полученные полиалканоламины при необходимости алкоксилируют на второй стадии. В этой заявке также раскрыты функционализированные алкоксилированные полиалканоламины.

Объектом настоящего изобретения является обеспечение добавки для электролитического осаждения меди, обладающей хорошими выравнивающими свойствами, в частности выравнивающих агентов, способных обеспечить по существу плоский слой меди и заполнить элементы нанометрового и микрометрового размера по существу без образования дефектов, таких как, но не ограничиваясь только ими, пустоты, при использовании ванны для электролитического осаждения металла, предпочтительно ванны для электролитического осаждения меди.

Установлено, что полиалканоламины, алкоксилированные полиалканоламины, функционализированные полиалканоламины и функционализированные алкоксилированные полиалканоламины можно использовать в качестве выравнивающих добавок для ванн для электролитического осаждения меди.

Таким образом, настоящее изобретение относится к композиции, содержащей источник ионов металлов и по меньшей мере одну добавку, получаемую конденсацией по меньшей мере одного триалканоламина общей формулы N(R1-OH)3 (la) и/или по меньшей мере одного диалканоламина общей формулы R2-N(R1-OH)2 (lb) с получением полиалканоламина (II), в котором

- радикалы R1, каждый, независимо выбраны из двухвалентного линейного или разветвленного алифатического углеводородного радикала, имеющего от 2 до 6 атомов углерода, и

- радикалы R2, каждый, выбраны из водорода и алифатического, циклоалифатического и ароматического углеводородного радикалов, которые все могут быть линейными или разветвленными, содержащие от 1 до 30 атомов углерода,

или производные, получаемые алкоксилированием, замещением или алкок-силированием и замещением указанного полиалканоламина (II).

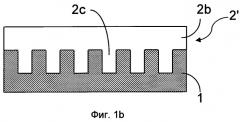

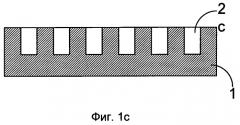

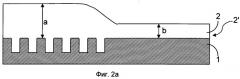

Установлено, что применение композиций, соответствующих настоящему изобретению, для электролитического осаждения обеспечивает осажденные слои металла, в частности слои меди, с уменьшенным избыточным осаждением, предпочтительно с уменьшенным ступенеобразованием (mounding). Слои металла, полученные в соответствии с настоящим изобретением, являются в основном плоскими даже на подложках, содержащих апертуры очень широкого диапазона размеров (диапазон: от ≤130 нм до 2 мкм). Кроме того, установлено, что настоящее изобретение обеспечивает получение слоев металла в основном без образования в элементах дополнительных дефектов, таких как пустоты.

Другим важным преимуществом этого выравнивающего эффекта является то, что при операциях, проводимых после осаждения, необходимо удалять меньшее количество материала. Например, для открывания расположенных под поверхностью элементов используют химико-механическое полирование (ХМП). Более равномерное осаждение, обеспечиваемое настоящим изобретением, приводит к уменьшению количества металла, которое необходимо осадить, и это обеспечивает последующее удаление меньшего количества с помощью ХМП. При этом уменьшается количество отходов металла и, что важнее, уменьшается время, необходимое для проведения ХМП. Операция по удалению металла также проводится в менее жестких условиях и в сочетании с уменьшением длительности операции приводит к снижению склонности операции по удалению материала к образованию дефектов.

Предпочтительный ион металла представляет собой ион меди.

Предпочтительной добавкой является алкоксилированный полиалканоламин, который получают алкоксилированием полученного полиалканоламина (II) С2-С12-алкиленоксидами, оксидом стирола, глицидолом или глицидиловыми простыми эфирами. Особенно предпочтительно, если алкиленоксиды выбраны из этиленоксида, пропиленоксида, бутиленоксида или их комбинаций.

Предпочтительно, если степень алкоксилирования составляет от 0,1 до 200, более предпочтительно - от 0,5 до 20.

Предпочтительно, если замещением является кватернизация, протонирование, алкилирование, сульфатирование, фосфатирование или их комбинации.

Предпочтительную добавку получают путем соконденсации соединения, выбранного из N-гидроксиалкиламинов формул (la) и (lb), по меньшей мере с одним соединением (lc), содержащим 2 гидроксигруппы, или 2 аминогруппы, или гидроксигруппу и аминогруппу. Особенно предпочтительно, если по меньшей мере одно соединение (lc) содержится в количестве, не превышающем 50 мас.% в пересчете на количество всех компонентов, использующихся для конденсации.

Полиалкиленоксидные цепи предпочтительно могут обладать блочной, статистической или градиентной структурой или включать их комбинации. "Градиентная структура" означает, что во время полиалкоксилирования полиалканоламина существует градиент соотношения по меньшей мере двух алкиленоксидов, что приводит к тому, что будет наблюдаться градиент соотношения по меньшей мере двух алкиленоксидов в цепи полиалкиленоксида.

В предпочтительном варианте осуществления изобретения триалканоламин (1а) представляет собой по меньшей мере один триалканоламин, выбранный из группы, включающей триэтаноламин, триизопропаноламин и трибутан-2-оламин.

Композиция для электролитического осаждения металла может дополнительно включать ускоряющий агент. Независимо или дополнительно она может включать подавляющий агент.

Другим вариантом осуществления настоящего изобретения является применение полиалканоламинов или производных, которые получают их алкоксилированием, замещением или алкоксилированием и замещением, в ванне для электролитического осаждения металла, где полиалканоламины получают путем конденсации по меньшей мере одного триалканоламина общей формулы N(R1-OH)3 (la) и/или по меньшей мере одного диалканоламина общей формулы R2-N(R1-OH)2 (lb) с получением полиалканоламина (II), в котором

радикалы R1, каждый, независимо выбраны из двухвалентного, линейного или разветвленного алифатического углеводородного радикала, имеющего от 2 до 6 атомов углерода, и

радикалы R2, каждый, выбраны из водорода и линейных или разветвленных алифатических, циклоалифатических и ароматических углеводородных радикалов, имеющих от 1 до 30 атомов углерода.

Еще одним вариантом осуществления настоящего изобретения является способ осаждения слоя металла на подложку путем взаимодействия раствора для электролитического осаждения, как это описано выше, с подложкой, и подачи тока на подложку для осаждения слоя металла на подложку. Способ является особенно подходящим для осаждения металла, предпочтительно слоев меди, на подложку, содержащую элементы микрометрового или субмикрометрового размера. Элементы микрометрового или субмикрометрового размера предпочтительно обладают размером, равным от 10 до 1000 нм, и/или аспектным отношением, равным 4 или более.

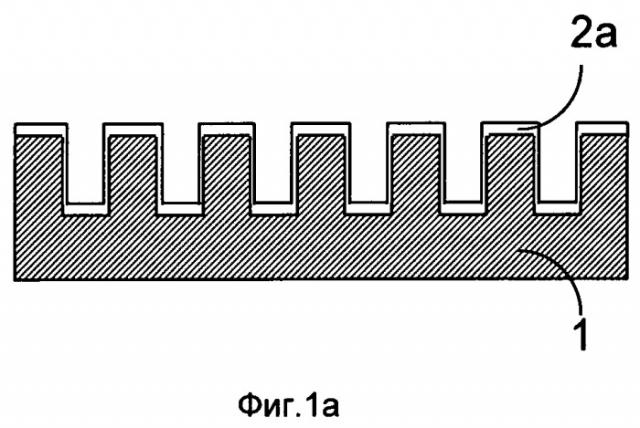

При использовании в настоящем описании "элемент" означает геометрические структуры на подложке, такие как, но не ограничиваясь только ими, канавки и сквозные отверстия. "Апертуры" означают заглубленные элементы, такие как сквозные отверстия и канавки. При использовании в настоящем описании термин "электролитическое осаждение" означает электролитическое осаждение металла, если в контексте явно не указано иное. "Осаждение" и "электролитическое осаждение" в настоящем описании используются взаимозаменяемым образом. Термин "алкил" включает линейный, разветвленный и циклический алкил. "Ускоритель" означает органическую добавку, которая повышает скорость электролитического осаждения в ванне для электролитического осаждения. Термины "ускоритель" и "ускоряющий агент" в настоящем описании используются взаимозаменяемым образом. В литературе компонент-ускоритель также иногда называют "осветлителем" или "осветляющим агентом". "Подавитель" означает органическое соединение, которое снижает скорость электролитического осаждения в ванне для электролитического осаждения металла. Термины "подавители" и "подавляющие агенты" в настоящем описании используются взаимозаменяемым образом. "Выравниватель" означает органическое соединение, которое способно обеспечивать по существу плоский слой металла. Термины "выравниватели", "выравнивающие агенты" и "выравнивающая добавка" в настоящем описании используются взаимозаменяемым образом.

Настоящее изобретение относится к электролитически осажденному слою металла, предпочтительно электролитически осажденному слою меди на подложке, содержащей элементы нанометрового и/или микрометрового размера, где слой металла характеризуется уменьшенным избыточным осаждением, и все элементы в основном не содержат дополнительных пустот и предпочтительно в основном не содержат пустот."Избыточное осаждение" означает образование на участках с плотным расположением элементов более толстого слоя осадившегося металла, чем на участках, не содержащих элементов или, по меньшей мере, содержащих относительно мало элементов. "Участки с плотным расположением элементов" означают участки, на которых расстояния между соседними элементами меньше, чем на сравнительных участках, содержащих апертуры с относительно большими расстояния ми между ними. Меньшие расстояния означают расстояния менее 2 мкм, и предпочтительно менее 1 мкм, и еще более предпочтительно менее 500 нм. Такое отличие толщины осадившегося слоя для участков с плотным расположением элементов от толщины осадившегося слоя для участков, не содержащих элементов или содержащих относительно мало элементов, характеризуется "высотой ступени" и называется "ступенеобразованием".

Подходящими подложками являются любые, использующиеся для изготовление электронных устройств, таких как интегральные схемы. Такие подложки обычно содержат целый ряд элементов, предпочтительно апертур, обладающих разными размерами. Особенно подходящими являются подложки, содержащие апертуры нанометрового и микрометрового размера.

Настоящее изобретение осуществляется путем объединения одного или большего количества выравнивающих агентов, способных обеспечить по существу плоский слой меди и заполнить элементы нанометрового и микрометрового размера по существу без образования дефектов, таких как, но не ограничиваясь только ими, пустоты, при использовании ванны для электролитического осаждения металла, предпочтительно ванны для электролитического осаждения меди. Подходящими выравнивающими агентами являются полиалканоламин, алкоксилированный полиалканоламин, функционализированный полиалканоламин или функционализированный алкоксилированный полиалканоламин.

Полиалканоламины можно получить путем конденсации по меньшей мере одного триалканоламина общей формулы N(R1-OH)3 (la) и/или по меньшей мере одного диалканоламина общей формулы R2-N(R1-OH)2 (lb) с получением полиалканоламина (II) (стадия А), в котором

- радикалы R1, каждый, независимо выбраны из двухвалентного линейного и разветвленного алифатического углеводородного радикала, имеющего от 2 до 6 атомов углерода, и

- радикалы R2, каждый, независимо выбраны из водорода и алифатических, циклоалифатических и ароматических углеводородных радикалов, которые все могут быть линейными или разветвленными, имеющими от 1 до 30 атомов углерода.

Алканоламин можно использовать в неизмененном виде или при необходимости можно алкоксилировать, функционализировать или алкоксилировать и функционализировать и получить алкоксилированные полиалканоламины (III), функционализированные полиалканоламины (IV) или функционализированные алкоксилированные полиалканоламины (V).

Алкоксилированные полиалканоламины (III) можно получить алкоксилированием полиалканоламина (II) С2-С12-алкиленоксидами, оксидом стирола, глицидолом или глицидиловыми простыми эфирами при условии, что средняя степень алкоксилирования составляет от 0,1 до 200 на группу ОН и - если присутствуют - на вторичную аминогруппу (стадия В).

Функционализированные полиалканоламины (IV) можно получить путем функционализирования полиалканоламина (II) подходящими функционализирующими реагентами, которые могут вступать в реакцию с гидроксигруппами и/или аминогруппами (стадия С).

Функционализированные алкоксилированные полиалканоламины (V) можно получить путем функционализирования алкоксилированного полиалканоламина (III) подходящими функционализирующими реагентами, которые могут вступать в реакцию с гидроксигруппами и/или аминогруппами (стадия D).

Триалканоламины (la) и/или диалканоламины (lb), использующиеся на стадии (А), описываются общими формулами N(R1-OH)3 (la) и R2-N(R1-OH)2 (lb).

Радикалы R1 в каждом случае независимо представляют собой двухвалентный линейный или разветвленный алифатический углеводородный радикал, содержащий от 2 до 6 атомов углерода, предпочтительно 2 или 3 атома углерода. Примеры таких радикалов включают этан-1,2-диил, пропан-1,3-диил, пропан-1,2-диил, 2-метилпропан-1,2-диил, 2,2-диметилпропан-1,3-диил, бутан-1,4-диил, бутан-1,3-диил (=1-метилпропан-1,3-диил), бутан-1,2-диил, бутан-2,3-диил, 2-метилбутан-1,3-диил, 3-метилбутан-1,3-диил (=1,1-диметилпропан-1,3-диил), пентан-1,4-диил, пентан-1,5-диил, пентан-2,5-диил, 2-метилпентан-2,5-диил (=1,1-диметилбутан-1,3-диил) и гексан-1,6-диил. Радикалами предпочтительно являются этан-1,2-диил, пропан-1,3-диил или пропан-1,2-диил.

Радикал R2 означает водород и/или линейные или разветвленные алифатические, циклоалифатические и/или ароматические углеводородные радикалы, содержащие от 1 до 30 атомов углерода, предпочтительно от 1 до 20 атомов углерода и более предпочтительно от 1 до 10 атомов углерода. Разумеется, ароматические радикалы также могут содержать алифатические заместители. R2 предпочтительно означает водород или алифатические углеводородные радикалы, содержащие от 1 до 4 атомов углерода.

Примеры предпочтительных триалканоламинов (la) включают триэтаноламин, триизопропаноламин и трибутан-2-оламин, особое предпочтение отдается триэтаноламину.

Примеры предпочтительных диалканоламинов (lb) включают диэтаноламин, N-метилдиэтаноламин, 1М,М-бис(2-гидроксипропил)-М-метиламин, N,N-бис(2-гидроксибутил)-М-метиламин, N-изопропилдиэтаноламин, N-h-бутилдиэтаноламин, N-втор-бутилдиэтаноламин, N-циклогексилдиэтаноламин, N-бензилдиэтаноламин, N-4-толилдиэтаноламин или N,N-бис(2-гидроксиэтил)анилин. Особое предпочтение отдается диэтаноламину.

В дополнение к триалканоламинам (la) и/или диалканоламинам (lb) для поликонденсации при необходимости можно использовать дополнительные компоненты (lc), содержащие 2 гидроксигруппы и/или аминогруппы.

В предпочтительном варианте осуществления компонентами (lc) являются полиолы общей формулы R3(OH)n, где n является целым числом, равным от 2 до 6, и R3 означает n-валентный линейный или разветвленный алифатический, циклоалифатический и/или ароматический углеводородный радикал, содержащий от 2 до 10 атомов углерода.

Примеры таких полиолов включают алифатические полиолы, такие как этиленгликоль, пропиленгликоль, бутиленгликоль, глицерин, три(гидроксиметил)этан, три(гидроксиметил)пропан, сорбит, неопентилгликоль или пентаэритрит, циклоалифатические полиолы, такие как 1,4-дигидроксициклогексан, или арилалифатические полиолы, такие как 1,4-бис(гидроксиметил)бензол.

В другом предпочтительном варианте осуществления компонентами (lc) являются полиамины общей формулы R4(NHR5)m, где m является целым числом, равным от 2 до 4, R4 означает m-валентный линейный или разветвленный алифатический, циклоалифатический и/или ароматический углеводородный радикал, содержащий от 2 до 10 атомов углерода, и радикалы R5 все независимо означают Н, углеводородный радикал, определенный для R2, где два радикала R5 вместе также могут представлять собой алкиленовую группу, предпочтительно линейную 1,ω-алкиленовую группу, содержащую от 2 до 6 атомов углерода. R5 предпочтительно означает Н или метильную группу.

Примеры таких полиаминов включают этилендиамин, N,N'-диметилэтилендиамин, N.N'-диэтилэтилендиамин, 1,2-диаминопропан, 1,3-диаминопропан, 1,6-диаминогексан, 1,2-диаминоциклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан или пиперазин.

Компоненты (lc), содержащие по меньшей мере 2 гидроксигруппы и/или аминогруппы, если они содержатся, предпочтительно использовать в количествах, не превышающих 50 мас.% в пересчете на полное количество всех компонентов, использующихся для конденсации, т.е. (la) и/или (lb), (lc) и, если это целесообразно, (Id).

В дополнение к компонентам (la) и/или (lb) и, если это целесообразно, (lc), для конденсации также при необходимости можно использовать дополнительные компоненты (Id), отличающиеся от (la), (lb) или (lc). Ими, в принципе, могут быть все моно- или полифункциональные соединения, которые содержат функциональные группы, способные вступать в реакцию конденсации с триалканоламинами (1а) и/или диалканоламинами (lb). Термин "конденсация" в настоящем изобретении следует понимать в обычном смысле, т.е. как означающий реакцию, в которой две функциональные группы образуют одну ковалентную связь с выделением небольшой молекулы, в частности воды. Примеры соединений (Id) включают карбоновые кислоты, предпочтительно дикарбоновые кислоты, которые могут образовать сложноэфирные группы с триалканоламинами (1а) и/или диалканоламинами (lb). Такие дополнительные компоненты можно использовать для тонкого регулирования характеристик алкоксилированных полиалканоламинов, использующихся в соответствии с настоящим изобретением. Количество таких дополнительных соединений (Id) обычно не должно превышать 5 мас.% в пересчете на количество (la), (lb), (lc) и (Id). Количество предпочтительно составляет менее 1 мас.%, более предпочтительно менее 0,5 мас.% и наиболее предпочтительно, если дополнительные компоненты (Id) не используются для конденсации.

Поликонденсацию компонентов (la) и/или (lb) и при необходимости (lc) или (Id) можно провести по методикам, в принципе известным специалистам в данной области техники, с нагреванием компонентов и удалением воды. Подходящие методики раскрыты, например, в ЕР 441198 А2. Следует понимать, что в каждом случае можно использовать смеси разных компонентов (la), (lb), (lc) или (Id).

Конденсацию обычно проводят при температурах от 120 до 280°С, предпочтительно от 150 до 260°С и более предпочтительно от 180 до 240°С. Образующуюся воду предпочтительно отгоняют. Длительность проведения реакции обычно равна от 1 до 16 ч, предпочтительно от 2 до 8 ч. Степень конденсации можно регулировать простым образом путем изменения температуры и длительности проведения реакции.

Поликонденсацию предпочтительно проводят в присутствии кислоты, предпочтительно фосфористой кислоты (Н3РО3) и/или гипофосфористой кислоты (Н3РО3). Предпочтительные количества составляют от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% в пересчете на подвергающиеся конденсации компоненты. В дополнение к кислоте также можно использовать дополнительные катализаторы, например галогениды цинка или сульфат алюминия, если это целесообразно в смеси с уксусной кислотой, как это раскрыто, например, в US 4505839.

Вязкость полученных полиалканоламинов (II) обычно находится в диапазоне от 1000 до 50000 мПа·с, предпочтительно от 2000 до 20000 мПа·с и более предпочтительно от 3000 до 13000 мПа·с (все измерения проводят с неразбавленным продуктом при 20°С).

Средняя молярная масса Мn (среднечисловая) полученных полиалканоламинов (II) обычно находится в диапазоне от 250 до 50000 г/моль, предпочтительно от 500 до 40000 г/моль, более предпочтительно от 1000 до 20000 г/моль и наиболее предпочтительно от 1000 до 7500 г/моль.

Средняя молярная масса Mw (среднемассовая) полученных полиалканоламинов (II) обычно находится в диапазоне от 250 до 50000 г/моль, предпочтительно от 500 до 30000 г/моль и наиболее предпочтительно от 1000 до 20000 г/моль, от 2000 до 10000 г/моль.

Полученный полиалканоламин (II) предпочтительно обладает показателем полидисперсности (Mw/Mn), находящимся в диапазоне от 1 до 10 и предпочтительно в диапазоне от 1 до 5.

Полиалканоламины (II) при необходимости можно алкоксилировать на второй стадии (В). На этой стадии группы ОН и любые содержащиеся вторичные аминогруппы взаимодействуют с алкиленоксидами с образованием концевых простых полиэфирных групп.

Можно использовать С2-С12-алкиленоксиды, оксид стирола, глицидол или глицидиловые простые эфиры, такие как глицидил-трет-бутиловый эфир. Примеры соответствующих алкиленоксидов включают этиленоксид и пропиленоксид и также 1-бутеноксид, 2,3-бутеноксид, 2-метил-1,2-пропеноксид (изобутеноксид), 1-пентеноксид, 2,3-пентеноксид, 2-метил-1,2-бутеноксид, 3-метил-1,2-бутеноксид, 2,3-гексеноксид, 3,4-гексеноксид, 2-метил-1,2-пентеноксид, 2-этил-1,2-бутеноксид, 3-метил-1,2-пентеноксид, деценоксид, 4-метил-1,2-пентеноксид или оксид стирола.

Предпочтение отдается использованию этиленоксида, и/или пропиленоксида, и/или бутиленоксида. Для точного регулирования характеристик обычно используют высшие алкиленоксиды, самое большее в небольших количествах. Обычно количество этиленоксида, и/или пропиленоксида, и/или бутиленоксида составляет по меньшей мере 80 мас.%, предпочтительно 95 мас.% и более предпочтительно 95 мас.% в пересчете на сумму всех использующихся алкиленоксидов.

Средняя степень алкоксилирования составляет от примерно 0,1 до примерно 200, предпочтительно от примерно 0,1 до примерно 100, более предпочтительно от примерно 0,1 до примерно 50, наиболее предпочтительно от примерно 0,5 до примерно 20 и в исходном веществе для алкоксилирования, т.е. полиалканоламине (II), содержится например, от 1 до 10 алкиленовых звеньев на группу ОН и - если они содержатся - в пересчете на вторичную аминогруппу.

Если используют два или большее количество разных алкиленоксидов, то образовавшиеся полиоксиалкиленовые группы могут представлять собой статистические сополимеры, градиентные сополимеры или блок-сополимеры.

Синтез алкиленоксидных звеньев известен специалистам в данной области техники. Подробное описание приведено, например, в "Polyoxyalkylenes" in Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition, Electronic Release.

Предпочтение отдается проведению алкоксилирования в присутствии обычного основного катализатора, например гидроксидов щелочных металлов, предпочтительно гидроксида калия, или алкоксидов щелочных металлов, например метоксида натрия или трет-бутилата калия. Кроме того, также можно использовать двойные металл-цианидные катализаторы (ДМЦ катализаторы). Подходящие ДМЦ катализаторы раскрыты, например, в DE 10243361 А1, в особенности в абзацах от [0029] до [0041] и в цитированной там литературе. Алкоксилирование можно проводить по общеизвестной методике в реакторе высокого давления при температуре от 40 до 250°С, предпочтительно от 80 до 200°С и более предпочтительно от 100 до 150°С. Для количественно точного добавления алкиленоксидов желательно до алкоксилирования определить количество групп ОН и, если это целесообразно, количество (вторичных) аминогрупп в полиалканоламине (II).

Полиалканоламины (II) при необходимости можно функционализировать на дополнительной стадии реакции (С). Дополнительная функционализация может способствовать изменению характеристик полиалканоламинов (II). Для этого гидроксигруппы и/или аминогруппы, содержащиеся в полиалканоламинах (II), подвергают превращениям с помощью подходящих агентов, которые могут вступать в реакцию с гидроксигруппами и/или аминогруппами. Таким образом получают функционализированные полиалканоламины (IV).

Например, третичные аминогруппы, содержащиеся в полиалканоламине (II), можно протонировать или кватернизировать подходящими алкилирующими агентами. Примерами подходящих алкилирующих агентов являются органические соединения, которые содержат активные атомы галогенов, такие как арилалкилгалогениды, алкил-, алкенил- и алкинилгалогениды и т.п. Кроме того, также можно использовать такие соединения, как алкилсульфаты, алкилсультоны, эпоксиды и т.п. Примеры соответствующих алкилирующих агентов включают бензилхлорид, пропансультон, диметилсульфат, (3-хлор-2-гидроксипропил)триметилхлорид аммония и т.п. Предпочтение отдается использованию диметилсульфата и/или бензилхлорида. Предпочтительно использовать диметилсульфат.

Концевые гидроксигруппы полиалканоламина можно ввести в реакцию с реагентами, подходящими для функционализации, которые образуют группы общей формулы -(алкокси)n-Х, где X означает любую требуемую группу. Тип функционализации зависит от предполагаемого конечного использования. В зависимости от использующегося функционализирующего агента конец цепи можно гидрофобизировать или более значительно гидрофилизировать.

Концевые гидроксигруппы можно превратить в сложноэфирные, например с использованием серной кислотой или ее производных, и получить продукты с концевыми сульфатными группами (сульфатирование). Аналогичным образом, продукты, содержащие концевые фосфорсодержащие группы, можно получить с использованием фосфорной кислоты, фосфористой кислоты, полифосфорной кислоты, РОСl3 или Р4О10 (фосфатирование). Кроме того, концевые группы ОН также можно превратить в простые эфирные группы и получить полиалкоксигруппы, содержащие концевые простые эфирные группы общей формулы -(алкокси)n-О-R6, где R6 означает алкильную, алкенильную, алкинильную, алкиларильную или арильную группу.

Алкоксилированные полиалканоламины (III) при необходимости можно функционализировать на дополнительной стадии реакции (D). Дополнительная функционализация может способствовать изменению характеристик алкоксилированных полиалканоламинов (III). Для этого гидроксигруппы и/или аминогруппы, содержащиеся в алкоксилированных полиалканоламинах (III), подвергают превращениям с помощью подходящих агентов, которые могут вступать в реакцию с гидроксигруппами и/или аминогруппами. Таким образом получают функционализированные алкоксилированные полиалканоламины (V).

Например, третичные аминогруппы, содержащиеся в алкоксилированном полиалканоламине, можно протонировать или кватернизировать подходящими алкилирующими агентами.

Примерами подходящих алкилирующих агентов являются органические соединения, которые содержат активные атомы галогенов, такие как арилалкилгалогениды, алкил-, алкенил- и алкинилгалогениды и т.п. Кроме того, также можно использовать такие соединения, как алкилсульфаты, алкилсультоны, эпоксиды и т.п. Примеры соответствующих алкилирующих агентов включают бензилхлорид, пропансультон, диметилсульфат, (3-хлор-2-гидроксипропил)триметилхлорид аммония и т.п. Предпочтение отдается использованию диметил сульфата и/или бензилхлорида.

Концевые гидроксигруппы полиалканоламина можно ввести в реакцию с реагентами, подходящими для получения производных, которые образуют группы общей формулы -(алкокси)n-Х, где X означает любую необходимую группу. Тип функционализации зависит от предполагаемого использования. В зависимости от использующегося функционализирующего агента конец цепи можно гидрофобизировать или более значительно гидрофилизировать.

Концевые гидроксигруппы можно превратить в сложноэфирные, например с использованием серной кислоты или ее производных, и получить продукты с концевыми сульфатными группами (сульфатирование). Аналогичным образом, продукты, содержащие концевые фосфорсодержащие группы, можно получить с использованием фосфорной кислоты, фосфористой кислоты, полифосфорной кислоты, РОС13 или Р4О10.

Кроме того, концевые группы ОН также можно превратить в простые эфирные группы и получить полиалкоксигруппы, содержащие концевые простые эфирные группы общей формулы -(алкокси)n-O-R6, где R6 означает алкильную, алкенильную, алкинильную, алкиларильную или арильную группу.

Источником ионов металлов может быть любое соединение, способное высвобождать ионы металлов для осаждения в ванне для электролитического осаждения в достаточном количестве, т.е. по меньшей мере частично растворимые в ванне для электролитического осаждения. Предпочтительно, чтобы источник ионов металлов растворялся в ванне для электролитического осаждения. Подходящими источниками ионов металлов являются соли металлов, и они включают, но не ограничиваются только ими, сульфаты металлов, галогениды металлов, ацетаты металлов, нитраты металлов, фторбораты металлов, алкилсульфонаты металлов, арилсульфонаты металлов, сульфаматы металлов, глюконаты металлов и т.п. Предпочтительно, если металлом является медь. Также предпочтительно, если источником ионов металлов является сульфат меди, хлорид меди, ацетат меди, цитрат меди, нитрат меди, фторборат меди, метансульфонат меди, фенилсульфонат меди и n-толуолсульфонат меди. Пентагидрат сульфата меди и метансульфонат меди являются особенно предпочтительными. Такие соли металлов обычно имеются в продаже и могут использоваться без дополнительной очистки.

Кроме применения для электролитического осаждения металла композиции можно использовать для неэлектрохимического осаждения содержащих металл слоев. Композиции предпочтительно можно использовать для осаждения барьерных слоев, содержащих Ni, Со, Mo, W и/или Re. В этом случае в композиции для неэлектрохимического осаждения кроме ионов металлов могут содержаться другие элементы групп III и V, предпочтительно В и Р, и при этом они соосаждаются с металлами.

Источник ионов металлов можно использовать в настоящем изобретении в любом количестве, которое обеспечивает количество ионов металлов, достаточное для электролитического осаждения на подложку. Подходящие источники ионов металлов включают, но не ограничиваются только ими, соли олова, соли меди и т.п. Если металлом является медь, то соль меди обычно содержится в количестве, находящемся в диапазоне от около 1 до около 300 г/л раствора для электролитического осаждения. Следует понимать, что в соответствии с настоящим изобретением можно электролитически осадить смеси солей металлов. Таким образом, в соответствии с настоящим изобретением можно эффективно электролитически осадить сплавы, такие как сплав медь-олово, содержащий до около 2 мас.% олова. Количество каждой соли металла в таких смесях зависит от конкретного электролитически осаждаемого сплава, что хорошо известно специалистам в данной области техники.

Обычно кроме источника ионов металлов и по меньшей мере одного из выравнивающих агентов (II)-(V), далее указываемых как полиалканоламины, композиции для электролитического осаждения металла, соответствующие настоящему изобретению, предпочтительно включают электролит, т.е. кислый или щелочной электролит, один или большее количество источников ионов металлов, при необходимости галогенидионов и при необходимости другие добавки, такие как ускорители и/или подавители. Такие ванны обычно являются водными. Содержание воды может меняться в широких пределах. Можно использовать воду любого типа, такую как дистиллированная, деионизированная или водопроводная вода.

Ванны для электролитического осаждения металла, соответствующие настоящему изобретению, можно приготовить путем объединения компонентов в любом порядке. Предпочтительно, чтобы неорганические компоненты, такие как соли металлов, вода, электролит и возможный источник галогенид-ионов, добавляли в ванну сначала, а затем добавляли органические компоненты, такие как выравнивающие агенты, ускорители, подавители, поверхностно-активные вещества и т.п.

Типичные ванны для электролитического осаждения, соответствующие настоящему изобретению, можно использовать при любой температуре от 10 до 65°С или более высокой. Предпочтительно, чтобы температура ванн для электролитического осаждения составляла от 10 до 35°С и более предпочтительно от 15 до 30°С.

Подходящие электролиты включают, например, но не ограничиваясь только ими, серную кислоту, уксусную кислоту, фторборную кислоту, алкилсульфоновые кислоты, такие как метансульфоновую кислоту, этансульфоновую кислоту, пропансульфоновую кислоту и трифторметансульфоновую кислоту, арилсульфоновые кислоты, такие как фенилсульфоновую кислоту и толуолсульфоновую кислоту, сульфаминовую кислоту, хлористоводородную кислоту, фосфорную кислоту, тетраалкилгидроксид аммония, предпочтительно гидроксид тетраметиламмония, гидроксид натрия, гидроксид калия и т.п. Кислоты обычно содержатся в количестве, находящемся в диапазоне от около 1 до около 300 г/л, щелочные электролиты обычно содержатся в количестве, равном от около 0,1 до около 20 г/л или в обеспечивающем значение рН, равное от 8 до 13 соответственно, и чаще в обеспечивающем значение рН, равное от 9 до 12.

Такие электролиты при необходимости могут содержать источник галогенид-ионов, таких как хлорид-ионы, такой как хлорид меди или хлористоводородная кислота. В настоящем изобретении можно использовать широкий диапазон концентраций галогенид-ионов, такой как от около 0 до около 500 част./млн. Обычно концентрация галогенид-ионов находится в диапазоне от около 10 до около 100 част./млн в пересчете на ванну для электролитическо го осаждения. Предпочтительно, чтобы электролитом являлась серная кислота или метансульфоновая кислота и более предпочтительно смесь серной кислоты или метансульфоновой кислоты и источника хлорид-ионов. Кислоты и источники галогенид-ионов, применимые в настоящем изобретении, обычно имеются в продаже и могут использоваться без дополнительной очистки.

Выравнивающие агенты, соответствующие настоящему изобретению, представляют собой любые, которые способны обеспечить по существу плоский слой меди и заполнить небольшие элементы по существу без образования пустот, и ими являются полиалканоламин, алкоксилированный полиалканоламин, функционализированный полиалканоламин или функционализированный алкоксилированный полиалканоламин. Специалисты в данной области техники должны понимать, что можно использовать б