Комплект из направляющей пластины и клинового элемента, а также система для крепления рельса для рельсового транспортного средства к нижнему строению пути

Иллюстрации

Показать всеИзобретение относится к комплекту из направляющей пластины (1) для бокового крепления рельса (S) и клинового элемента (2) для регулирования положения рельса (S) относительно опоры (G), к которой прикреплена направляющая пластина (1) в положении монтажа. Направляющая пластина (1) имеет предназначенную клиновому элементу (2), простирающуюся в продольном направлении (L) торцевую сторону (9) и нижнюю сторону (11), которая предназначена нижнему строению пути (U), которое несет направляющую пластину в монтажном положении. Направляющая пластина (1) и клиновой элемент (2) посредством соединения с геометрическим замыканием направлены друг к другу так, что клиновой элемент (2) выполнен с возможностью смещения в продольном направлении торцевой стороны направляющей пластины (1). Клиновой элемент (2) в качестве одной компоненты соединения и направляющая пластина (1) в качестве другой компоненты соединения соединены вместе за счет того, что в одной из компонент соединения сформирована щелевидная направляющая (18), с которой введен в зацепление с геометрическим замыканием сформированный корреспондирующим образом выступ (52) соответственно другой компоненты соединения таким образом, что клиновой элемент (2) при введенном в зацепление выступе (52) раскреплен в направлении (R2), указывающем поперек к продольному простиранию (L) торцевой стороны (9) направляющей пластины (1) и в направлении нижней стороны (U) направляющей пластины (1), и в направлении (R1), ориентированном нормально к предназначенной ему торцевой стороне (9) направляющей пластины (1). В результате возможен автоматический монтаж рельсового скрепления. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к комплекту из направляющей пластины для бокового крепления рельса для рельсового транспортного средства и клинового элемента для регулирования положения рельса относительно опоры, на которой закреплена направляющая пластина в монтажном положении, причем направляющая пластина имеет предназначенную клиновому элементу, простирающуюся в продольном направлении подлежащего креплению рельса торцевую сторону и нижнюю сторону, которая предназначена нижнему строению пути, которое несет направляющую пластину в монтажном положении, причем направляющая пластина и клиновой элемент соединены друг с другом с помощью соединения с геометрическим замыканием, которое образует направляющую для клинового элемента, в которой клиновой элемент может смещаться в продольном направлении торцевой стороны направляющей пластины.

Точно также изобретение относится к системе для крепления рельса для рельсового транспортного средства на нижнем строении пути, которая включает комплект из направляющей пластины для бокового крепления рельса к опоре, образованной на нижнем строении пути, и клинового элемента для регулирования положения рельса относительно опоры.

С имеющимся в такой системе клиновым элементом может определяться расстояние соответствующей направляющей пластины до поверхности крепления. Благодаря своей клиновой форме исполнительный элемент из положения, в котором расстояние направляющей пластины и соответственно этому рельса от соответствующей опорной поверхности является минимальным, без проблем смещается в положение, в котором имеется максимальное расстояние. Между этими крайними положениями исполнительного элемента могут выбираться другие положения установки, которые устанавливают соответственно другое расстояние рельса до поверхности прилегания и соответственно этому другую ширину колеи.

Существенным свойством, например, описанной в DE 10157676 А1 системы, включающей клиновой элемент для регулирования положения направляющей пластины состоит в том, что после полного монтажа соединение между направляющей пластиной и исполнительным элементом так прочно, что предотвращено непреднамеренное относительное перемещение этих обоих элементов. С этой целью в известной системе предназначенные друг другу поверхности прилегания клинового элемента и направляющей пластины имеют стопорные выступы и углубления, которые в монтажном положении ориентированы соответственно перпендикулярно к прочному нижнему строению пути и так входят в зацепление друг с другом, что клиновой элемент с помощью входящих друг в друга выступов и углублений соединен с направляющей пластиной с геометрическим замыканием. Одновременно благодаря вертикальной ориентировке выступов и углублений обеспечено, что клиновой элемент также под действием продольных и поперечных сил, которым он подвержен при работе, сохраняет свое первоначально установленное положение.

Для возможности изменения положения соответствующей направляющей пластины относительно соответствующей опорной поверхности с помощью определенного зазора в описанном выше уровне техники приходится смиряться с хлопотным монтажом и демонтажом всей системы.

В DE 102007044098 B3 описаны комплект и система однажды приведенного вида, в которых этот недостаток больше не существует. С этой целью в этом известном комплекте из направляющей пластины и клинового элемента на поверхностях, по которым направляющая пластина и клиновой элемент в монтажном положении прилегают друг к другу, образованы выступы и углубления, входящие в зацепление друг с другом с геометрическим замыканием, которые в монтажном состоянии клинового элемента проходят параллельно к верхней стороне ровного прочного нижнего строения пути. Ориентированные в практике в монтажном положении в соответствие с этим горизонтально выступы и углубления позволяют смещение клинового элемента и направляющей пластины по отношению друг к другу без необходимости для этого разборки всей системы крепления рельса. Таким образом, в известном комплекте клиновой элемент может смещаться уже после ослабления действующих на направляющую пластину зажимных усилий. При воздействии зажимных усилий напротив угловая направляющая пластина создает на клиновом элементе усилие нажима, направленное к прочному нижнему строению пути, вследствие чего в области соединения с геометрическим замыканием между направляющей пластиной и клиновым элементом возникает самоторможение. Этот эффект может усиливаться с помощью того, что на предназначенных друг другу поверхностях направляющей пластины и клинового элемента образуются несколько пар выступов/углублений и на направляющей пластине формируется буртик, который в полностью смонтированном состоянии давит на клиновой элемент.

На практике преимуществам, достигнутым в описанном выше исполнении, противостоит недостаток, что в нем монтаж сравнительно сложен. Так сначала направляющая пластина должна быть расположена на соответствующем нижнем строении пути, и затем клиновой элемент с точной посадкой позиционируется в направляющей пластине. В этом случае клиновой элемент прилегает свободно к направляющей пластине, пока рельс не будет установлен и клиновой элемент зафиксирован между подошвой рельса и направляющей пластиной. При этом при шероховатых, господствующих на практике в месте укладки пути условиях это всегда ведет к тому, что клиновой элемент из-за столкновения с рельсом или другим предметом непреднамеренно соскальзывает и таким образом нарушается его соответствующее точному позиционированию установка. Это действительно, в частности, для случая, когда монтаж известной системы должен осуществляться полностью или частично автоматизировано.

Задача изобретения заключается в создании комплекта из направляющей пластины и клинового элемента, который предназначен, в частности, для автоматического монтажа. Кроме этого, должна быть представлена соответственно разработанная система для крепления рельса.

Решающий эту задачу комплект из направляющей пластины и клинового элемента согласно изобретению имеет признаки, приведенные в пункте 1 формулы изобретения.

В отношении системы предложенное в соответствие с изобретением решение приведенной выше задачи состоит в том, что такая система образована по пункту 9 формулы изобретения.

Предпочтительные варианты исполнения изобретения приведены в зависимых пунктах формулы изобретения и поясняются ниже в деталях как общие идеи изобретения.

Предложенный в соответствии с изобретением комплект состоит, как в однажды указанном уровне техники, из направляющей пластины для бокового крепления рельса для рельсового транспортного средства и клинового элемента для регулирования положения рельса относительно опоры, к которой направляющая пластина прикреплена в монтажном положении. При этом направляющая пластина имеет предназначенную клиновому элементу, простирающуюся в продольном направлении подлежащего креплению рельса торцевую сторону и нижнюю сторону. Эта нижняя сторона предназначена нижнему строению пути, которое несет направляющую пластину в монтажном положении. Типичным образом данное нижнее строение пути на практике образуется шпалами или плитой из бетона. Между направляющей пластиной и клиновым элементом также в предложенном в соответствие с изобретением комплектом имеется направляющая в форме соединения с геометрическим замыканием, вдоль которой может смещаться клиновой элемент в продольном направлении торцевой стороны направляющей пластины.

Согласно изобретению теперь направляющая между клиновым элементом образована в виде одной компоненты соединения и направляющей пластины в виде другой компоненты с помощью того, что в одной из названных компонент соединения сформирована щелевидная направляющая, ориентированная вдоль этой направляющей соединения, в которой корреспондирующим образом сформированный выступ соответственно другой компоненты соединения входит в зацепление с геометрическим замыканием таким образом, что клиновой элемент при находящемся в зацеплении выступе раскреплен на направляющей пластине в направлении, указывающем поперек к продольному простиранию торцевой стороны направляющей пластины и в направлении нижней стороны направляющей пластины и с другой стороны в направлении, ориентированном нормально к предназначенной ему торцевой стороне направляющей пластины.

Согласно изобретению направляющая, через которую клиновой элемент и направляющая пластина соединены друг с другом с геометрическим замыканием, образована таким образом, что когда соединение с геометрическим замыканием создано, направляющая пластина и клиновой элемент могут перемещаться только еще максимально в двух степенях свободы, а именно в продольном направлении торцевой поверхности направляющей пластины, предназначенной клиновому элементу, и в направлении верхней стороны направляющей пластины. Это делает возможным предварительную сборку клинового элемента и направляющей пластины еще на удалении от соответствующего места монтажа и потом установку вместе на месте монтажа с правильной ориентировкой для монтажа. Таким образом, комплекты из направляющей пластины и клинового элемента могут предварительно собираться в большом количестве экземпляров благоприятно в части стоимости и затем, например, работающим автоматически грейфером без проблем устанавливаться в назначенном месте монтажа. Во время транспортировки комплекта от места предварительной сборки к месту монтажа при соответствующей горизонтальной ориентировке направляющей пластины клиновой элемент под действием силы тяжести надежно висит в направляющей пластине, не требуя для этого применения специального предохранения для удержания клинового элемента в направляющей пластине. Таким образом, остается постоянно сохраненной продольная подвижность. Как только соответственно соединенный комплект установлен на месте монтажа, клиновой элемент без проблем может перемещаться в требуемое положение, чтобы предоставить в распоряжение оптимально ориентированную поверхность прилегания для бокового крепления рельса.

В результате с изобретением в распоряжении предоставляется комплект из направляющей пластины и клинового элемента, при которой с мыслимо простыми средствами возможен частичный или полностью автоматический монтаж, без необходимости смиряться для этого с ограничениями в части собственной функциональности этого комплекта.

Формирование предусмотренной согласно изобретению направляющей пластины в принципе не подлежит никаким ограничениям, в то время как обеспечено, что она пригодна воспринимать момент, который действует вследствие действия силы тяжести соответственно собственного веса висящего на направляющей пластине клинового элемента в области соединения с геометрическим замыканием между направляющей пластиной и клиновым элементом. В качестве направляющих этого вида могут рассматриваться, например, сформированная в одной компоненте соединения открытая сбоку Т-образная канавка или нечто подобное, с которой входит в зацепление соответственно подогнанный выступ другой компоненты соединения. Предварительная сборка комплекта осуществляется в этом случае с помощью того, что выступ через боковое отверстие вдвигается в направляющую. Преимущество исполнения направляющей в поперечном сечении Т-образно или сравнимым образом входящего в зацепление выступа заключается в том, что благодаря сверху и снизу действующим, ограничивающим наружу направляющую на ее соответствующей торцевой стороне перемычкам, обеспечено особо надежное крепление компоненты соединения, снабженной выступом, к другой компоненте соединения во время транспорта от предварительной сборки к месту монтажа и особенно точная направляющая при примыкающем в осуществляемом случае надобности продольном смещении одной компоненты соединения относительно другой.

Значительно упрощенная предварительная сборка при одновременно хорошей фиксации согласно удовлетворяющему практическим требованиям исполнению достигается с помощью того, что направляющая сформирована в направляющей пластине и образована по типу щели, щелевое отверстие которой ориентировано в направлении свободной верхней стороны направляющей пластины противоположной, нижней стороне направляющей пластины. В этом случае клиновой элемент со своим в этом варианте исполнения имеющим форму крюка выступом, приходя сверху, может входить в зацепление с имеющей вид канавки направляющей. Возможно связанное с затруднениями заведение выступа через боковое отверстие направляющей при этом отпадает. Разумеется при в принципе одинаковом действии также возможно помещение щелевидной направляющей в клиновой элемент, а формирование выступа - в направляющую пластину. Однако оказывается в отношении погрузочно-разгрузочной операции предпочтительным, если большая направляющая пластина используется в качестве держателя, с которым входит в зацепление клиновой элемент.

Перемычка, ограничивающая наружу щелевидную направляющую, не должна обязательно простираться по всей длине направляющей. Вместо этого может быть достаточно, если данная перемычка простирается на одном или нескольких участках длины направляющей и обеспечивается, что на перемычке или перемычках имеется достаточно большая поверхность прилегания для входящего в зацепление с направляющей выступа. Оптимальная фиксация и ведение во время продольного смещения получаются на практике в случае, если перемычка простирается по всей длине торцевой стороны.

Точно подогнанная фиксация и точное ведение клинового элемента в направляющей пластине получаются в том случае, когда выступ клинового элемента, входящий в зацепление с щелевидной направляющей, образованной в направляющей пластине, образован в виде буртика, в котором от нижней стороны клинового элемента, предназначенной нижнему строению пути, сформирована щель, которая на своей наружной стороне ограничена перемычкой, и когда ширина щели, образованной в выступе клинового элемента, за исключением превышения размера, необходимого для подвижности клинового элемента в направляющей пластине, подогнана к ширине перемычки, которая ограничивает щелевидную направляющую направляющей пластины, или ширина перемычки, огранивающей щель выступа клинового элемента, за исключением превышения размера, требуемого для подвижности клинового элемента в направляющей пластине, подогнана к ширине щелевидной направляющей в направляющей пластине.

В случае, когда направляющая образована в виде щели, открытой к верхней стороне направляющей пластины или клинового элемента, может благодаря тому, что предусмотрен, по меньшей мере, один упор, который при соединенном с геометрическим замыканием с направляющей пластиной клиновом элементе ограничивает относительную подвижность клинового элемента и направляющей пластины в направлении верхней стороны направляющей пластины, надежно предотвращается непреднамеренное разъединение соединения с геометрическим замыканием между направляющей пластиной и клиновым элементом даже при возникающих при применении на практике нагрузках. При этом предпочтительно упор по причине имеющегося там большого пространства образован в направляющей пластине, чтобы сделать возможным его по возможности стабильное осуществление.

Точная по положению установка направляющей пластины и клинового элемента относительно друг друга может упрощаться с помощью того, что на направляющей пластине и клиновом элементе образованы предназначенные друг другу опорные поверхности, которые простираются вдоль и поперек предназначенных друг другу торцевых сторон направляющей пластины и клинового элемента и по которым соприкасаются друг с другом направляющая пластина и клиновой элемент в соединенном с геометрическим замыканием друг с другом состоянии. С помощью того, что на опорных поверхностях образованы сформированные корреспондирующие друг с другом метки, которые при соединенных с геометрическим замыканием друг с другом направляющей пластины и клиновом элементе с возможностью разъединения геометрического замыкания маркируют соответственно определенное положение клинового элемента в отношении направляющей пластины, могут к тому же особенно простым способом задаваться определенные этапы регулирования, при которых осуществляется позиционирование направляющей пластины и клинового элемента. Преимущество расположения меток на опорных поверхностях, указывающих в направлении верхней стороны соответственно нижней стороны направляющей пластины или клина, заключается при этом в том, что для смещения направляющей пластины и клинового элемента относительно друг друга соединение с геометрическим замыканием между метками может разъединяться с помощью легкого поднятия одной из компонент соединения, без того чтобы отрицательно сказаться вследствие этого на ведении клинового элемента в направляющей пластине и без необходимости проведения демонтажа предложенного в соответствие с изобретением комплекта в большом объеме.

Монтаж и настройка предложенной в соответствие с изобретением системы могут облегчаться дополнительно с помощью того, что в направляющей пластине предусмотрен, по меньшей мере, один упорный выступ, который взаимодействует с геометрическим замыканием с углублением клинового элемента, чтобы определить "0”-положение клинового элемента. Исходя из этого "0”-положения потом без проблем может осуществляться соответствующая порядку установка клинового элемента. При этом с помощью того, что углубление сбоку ограничено сбоку плоско выходящими перемычками, которые образованы по типу подводящих скосов, с одной стороны, обеспечивается, что клиновой элемент до известного происходящего смещения надежно зафиксирован на соответствующем упорном выступе. С другой стороны, точно также без проблем становится возможным перемещение клинового элемента без повреждений из данного "0”-положения с небольшими затратами усилий в соответственно требуемое положение.

Предохранение клинового элемента от потери в направляющей пластине может обеспечиваться простым способом с помощью того, что на клиновом элементе образованы концевые упоры, которые при достижении конечного положения при смещении клинового элемента взаимодействуют с геометрическим замыканием с упорными выступами.

Ниже изобретение более подробно поясняется с помощью примера осуществления, где на чертежах показано:

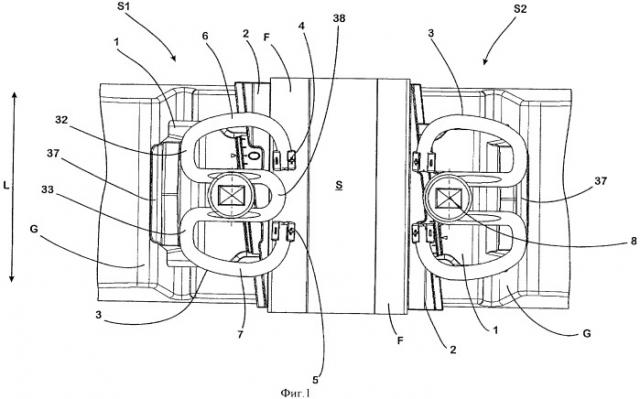

фиг.1: точка крепления для рельса, вид сверху;

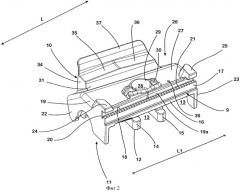

фиг.2: направляющая пластина, вид в перспективе, установленная в точке крепления;

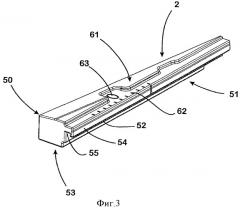

фиг.3: клиновой элемент, вид в перспективе сверху, установленный в точке крепления;

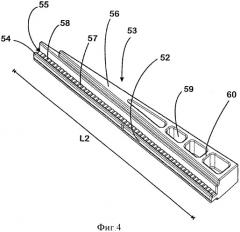

фиг.4: клиновой элемент согласно фиг.3, вид в перспективе снизу;

фиг.5: фрагмент комплекта, образованного из направляющей пластины согласно фиг.2 и клинового элемента согласно фиг.3 и 4, в монтажном положении, вид в перспективе снизу;

фиг.6: альтернативное исполнение направляющей пластины, установленной в точке крепления, вид в перспективе;

фиг.7: альтернативное исполнение клинового элемента, установленного в точке крепления, вид в перспективе сверху.

Показанная на фиг.1 точка крепления включает две одинаково устроенных системы S1, S2 для крепления рельса на нижнем строении пути (U), образованным шпалой из бетона. Одна система S1 при этом позиционирована на одной, и вторая система позиционирована на другой стороне подлежащего креплению рельса S. На фиг.1 находится система S1 в полностью смонтированном состоянии, которая предназначена там левой продольной стороне рельса S, в то время как система S2, предназначенная правой продольной стороне рельса S, предварительно собрана.

Каждая из систем S1, S2 включает направляющую пластину, клиновой элемент 2, сообразную упругую клемму 3, два переходных элемента 4, 5, из которых соответственно один расположен на одном из свободных концов зажимов 6, 7 упругой клеммы, и один затяжной винт 8 для затяжки упругой клеммы к нижнему строению пути U.

Направляющая пластина 1, изготовленная целиком из синтетического материала или другого достаточно прочного материала, имеет основную форму обычной угловой направляющей пластины и располагает первой торцевой стороной 9, которая предназначена подошве F рельса S, и второй торцевой стороной 10, которая образована на стороне направляющей пластины, противоположной торцевой стороне 9, и с помощью которой направляющая пластина 1 в монтажном положении (фиг.1) прикреплена к образованной на прочном нижнем строении пути U в форме упора опоре G.

Первая торцевая сторона 9 по отношению ко второй торцевой стороне 10 расположена под наклоном таким образом, что их воображаемые удлинения в продольном направлении пересекаются под острым углом.

На нижней стороне 11 направляющей пластины 1 образована поверхность прилегания 12, с которой направляющая пластина 1 в монтажном положении лежит на опорной поверхности ровного нижнего строения пути U, предназначенной направляющей пластине 1. В направлении второй торцевой стороны 10 опорная поверхность 12 ограничена выступом, простирающимся по длине L1 направляющей пластины 1, который известным само по себе способом в полностью смонтированной направляющей пластине сидит в сформированном корреспондирующим образом, здесь невидимом желобе, который расположен между опорой G и опорной поверхностью нижнего строения пути U.

Исходя из поверхности прилегания 12 для минимизации веса и необходимого для изготовления расхода материала в направляющей пластине 1 сформированы углубления 13, которые доходят до нижней примыкающей к нижней стороне 11 области первой торцевой стороны 9. При этом направляющая пластина 1 в области углублений 13 среди прочего ужесточена с помощью ребер 14, 15, ориентированных поперек к торцевым сторонам 9, 10, по типу сводчатых конструкций, так что при минимизированном расходе материала обеспечена жесткость конструкции.

На примерно средней высоте первой торцевой стороны 9 на первой торцевой стороне 9 сформирован простирающийся по ее длине L1 буртик 16, который вверх ограничивает отверстия углублений 13, предназначенные торцевой стороне 9.

На определенном известном расстоянии по отношению к торцевой поверхности буртика 16 со смещением назад на торцевой стороне 9 дополнительно образована перемычка 17, которая точно также простирается по длине L1.

Перемычка 17 ограничивает наружу щелевидную направляющую 18, которая сформирована в торцевой стороне 9 направляющей пластины 1, и точно также простирается по всей длине L1 направляющей пластины 1. Направляющая 18 имеет форму открытой сбоку канавки с в основном прямоугольным поперечным сечением. В направлении второй торцевой стороны 10 направляющей пластины 1 щелевидная направляющая 19 ограничена стенкой 19а центрального буртика 19 направляющей пластины 1.

На свободной, указывающей вверх верхней стороне перемычки 17 образована ориентированная параллельно к ровной поверхности прилегания опорная поверхность 20, на которой через равномерные расстояния образованы метки 21 в форме стопорных перемычек, которые возвышаются на небольшую высоту над опорной поверхностью 20 и ориентированы поперек продольному направлению L направляющей пластины 1.

В области углов между первой торцевой стороной 9 боковыми стенками 22, 23 направляющей пластины 1 на центральном буртике 19 соответственно сформирован упор 24, 25. При этом каждый из упоров 24, 25 возвышается с одной стороны на определенную высоту над поверхностью 27 центрального участка 19, имеющейся на верхней стороне 26 направляющей пластины 1 и с другой стороны выдается в направлении первой торцевой стороны 9.

Исходя от поверхности 27, в направляющей пластине 1 сформировано сквозное отверстие 28, ведущее к нижней стороне 11, через которое известным само по себе способом вставляется зажимной винт для натяжения упругой клеммы 3.

Для оптимизации электрической изоляции сквозное отверстие 28 на поверхности 27 окружено краевым выступом 29. Он препятствует тому, чтобы собирающаяся на поверхности 26 влага попадала в сквозное отверстие 28 и там образовала проводящий электрический ток мостик к нижнему строению пути U. Одновременно идущий по кругу краевой выступ служит в качестве направляющей и упора средней петли 38 смонтированной на направляющей пластине 1 упругой клеммы 3.

Для предотвращения того, чтобы жидкость попадала в сквозное отверстие 28 через упругую клемму 3, на краевом выступе 29 образован сточный краевой выступ 29а. Он исходя от внутреннего края краевого выступа 29 сформирован падающим с наклоном в направлении стенок 22, 23, так что вода или другая жидкость, которая там с упругой клеммы 3 попадает на направляющую пластину 1, отводится сбоку на поверхность 27 направляющей пластины 1. Поверхность 27 сама при этом точно также с небольшим падением скошена в направлении второй торцевой стороны 10, так что попавшая на нее жидкость может стекать в направлении второй торцевой стороны 10.

В направлении второй торцевой стороны 10 поверхность 27 направляющей пластины 1 ограничена желобом 31, простирающимся в продольном направлении L, в котором точно так же известным само по себе способом в полностью смонтированном состоянии находятся торсионные участки 32, 33 упругой клеммы 3. Так же донная часть желоба 31 открытого к концам, предназначенным к его стенкам 22, 23, может быть, исходя от середины желоба 31 разделена на две наклонные поверхности, из которых одна падает в направлении одной стенки 22 и другая в направлении другой стенки 23.

К желобу 31 присоединяется в направлении второй торцевой стенки 10 опорный буртик 34. Его поверхность точно так же по типу поверхности на фронтоне крыши разделена на две половины поверхности 35, 36, из которых одна падает в направлении одной стенки 22 и другая в направлении другой стенки 23. Сообразно с этим жидкость, попадающая на половины поверхности 35, 36, точно так же стекает сбоку от направляющей пластины 1.

Дополнительно опорный буртик 32 несет на своем краю, предназначенному торцевой стороне 10, простирающийся по длине L32 фартук 37, который выдается вверх над половинами поверхности 35, 36 и оформлен так, что он при полностью смонтированной направляющей пластине 1 с ее наружной поверхностью, предназначенной второй торцевой стороне 10, по плоскости лежит на опоре G. Благодаря фартуку 37 неизбежно получающийся в полностью смонтированной направляющей пластине 1 между опорой G и опорным буртиком 32 зазор шва перекрыт так, что, в частности, в него не может попасть никакая жидкость с половин поверхности 35, 36. Таким образом фартук 37 образует эффективный барьер для поступления жидкости в противном случае, обусловленного капиллярным эффектом в данный зазор шва или пористым материалом нижнего строения пути U. Таким образом фартук 37 вносит свой вклад в оптимизированную изоляцию упругой клеммы 3, состоящей, как правило, из проводящей электрический ток стали, и в соответствии с этим точно также состоящего из проводящей электрический ток стали рельса S по отношению к нижнему строению пути U.

Клиновой элемент 2 точно также цельно изготовлен из синтетического материала или другого достаточно прочного материала. Он имеет в виде сверху клиновидную форму с первой ровной торцевой стороной 50, предназначенной подошве рельса F, и второй торцевой стороной 51, предназначенной направляющей пластине 1. Обе торцевые стороны 50, 51 клинового элемента 2 при этом сужаются под наклоном друг к другу таким образом, что их воображаемые продолжения в продольном направлении L пересекаются под тем же самым углом, что и воображаемые продолжения в продольном направлении L торцевых сторон 9, 10 направляющей пластины 1. В установленном в направляющей пластине 1 клиновом элементе 2 первая торцевая сторона 50 клинового элемента 2 и вторая торцевая сторона 10 направляющей пластины 1 сообразно с этим ориентированы параллельно друг другу. Длина L2 клинового элемента 2 составляет при этом примерно двойную длину L1 направляющей пластины.

На второй торцевой стороне 51 клинового элемента 2, предназначенной направляющей пластине 1, сформирован выступ 52, простирающийся по длине L2. Выступ 52 на своем свободном конце несет указывающую в направлении нижней стороны 53 клинового элемента 2, простирающуюся точно так же по длине L2 перемычку 54. Перемычка 54 ограничивает наружу имеющую форму канавки сформированную от нижней стороны 53 в выступе 52 направляющую щель 55, которая открыта по направлению к нижней стороне 53 и ее боковым концам. Направляющая щель 55 имеет в основном прямоугольное поперечное сечение и на своей противоположной перемычке 54 стороне ограничена стенкой основной части 56 клинового элемента 2. На поверхности крыши направляющей щели 55, образующей опорную поверхность 57, на равномерных расстояниях сформированы метки 58 в форме раззенкованных углублений, которые ориентированы поперек к продольному простиранию направляющей щели 55. Расстояния между метками 58 соответствуют расстояниям между метками 21, которые образованы на опорной поверхности 20 перемычки 17 направляющей пластины 1. Точно так же форма и размеры меток 58 согласованы с формой и размерами меток 21.

От нижней стороны 53 для экономии материала и минимизации веса в клиновом элементе сформированы углубления 59, которые отделены друг от друга ребрами жесткости 60.

На верхней стороне 61 клинового элемента 2 на краю выступа 52, предназначенном направляющей пластине 1, предусмотрена маркировка расстояния 62. Маркировке 62 предназначена жестко позиционированная на направляющей пластине 1 расположенная на краю центрального участка 19, предназначенном клиновому элементу 2, метка в виде стрелки 39, так что при прилегающем к направляющей пластине 1 клиновом элементе 2 с помощью положения маркировки расстояния 62 в отношении метки в виде стрелки 39 может считываться, в каком положении находится клиновой элемент 2 относительно направляющей пластины 1.

Дополнительно, исходя от верхней стороны 61 в клиновом элементе в центральном месте сформировано углубление 63. В углубление 63 может вводиться инструмент для поднятия клинового элемента 2.

Выполненная обычным способом ω-образная упругая клемма 3 на своих зажимах 6, 7 имеет соответственно выгнутый концевой участок, который при полностью смонтированной системе S1, S2 в основном ориентирован параллельно к рельсу S и создает требуемую удерживающую силу на подошве рельса F. На этих концевых участках установлен соответственно переходной элемент 4, 5 с возможностью поворота вокруг оси вращения, совпадающей с продольной осью данного концевого участка.

Если смотреть сюда от их торцевой стороны, переходные элементы 4, 5 имеют соответственно пятиугольную форму. На поверхности периметра переходных элементов 4, 5 при этом образованы соответственно три одинаковых по величине участка поверхности прилегания, которые состыкованы непосредственно друг с другом и отделены друг от друга соответственно кромкой. К обоим наружным участкам поверхности прилегания присоединяются дополнительно два маркированных участка. Эти маркированные участки могут быть снабжены обозначениями, которые показывают увеличение или снижение натяжение пружины, сопутствующее вращению в соответствующем направлении.

Маркированные участки разделены щелью, которая из радиального направления сформирована в переходных элементах 4, 5 и доходит до зажимного устройства, которое сформировано от его одной торцевой стороны сюда к переходным элементам 4, 5. Щель пересекает треугольное отверстие в донной части зажимного устройства, так что собирающиеся в зажимном устройстве влага или пары могут удаляться из соответствующего переходного элемента 4, 5 через отверстие.

Центр круглого отверстия зажимного устройства относительно центра торцевых сторон переходных элементов 4, 5 расположен со смещением таким образом, что первый участок поверхности прилегания имеет первое расстояние z1, второй участок поверхности прилегания второе расстояние z2 и третий участок поверхности прилегания третье расстояние z3 до центра зажимного устройства, причем действительно z1<z2<z3. Расстояния z1-z3 отличаются, например, на соответственно один миллиметр.

Переходные элементы 4, 5 состоят из непроводящего электрический ток синтетического материала, который, по меньшей мере, в своем направлении периметра обладает известной эластичностью.

В ненагруженном состоянии зажимное устройство переходных элементов 4, 5 имеет диаметр, который на незначительный недомер меньше, чем диаметр точно также круглых концевых участков зажимов 6, 7. При надевании на концевые участки переходные части соответственно распираются в направлении периметра, так что они вследствие действующих в переходных элементах 4, 5 в этом случае возвращающих сил будут зафиксированы с фрикционным замыканием, однако, с возможностью поворота при определенном усилии на соответственно предназначенном концевом участке. Расширение переходных элементов 4, 5 может при этом осуществляться благодаря щели, которая таким образом не только предотвращает скапливание влаги в соответствующем переходном элементе 4, 5, но и дополнительно облегчает надевание переходных элементов 4, 5 на соответствующий концевой участок зажимов 6, 7 и обеспечивает их достаточную эластичную податливость.

Ширина в свету между упорами 24, 25 и образованными на опорной поверхности 20 метками 21 направляющей пластины подогнана к остающейся ширине и высоте перемычки 54 между опорной поверхностью 57 и поверхностью 62 клинового элемента 2, предназначенной поверхности 61, таким образом, что при находящемся в зацеплении с направляющей 18 выступе 52 клиновой элемент 2 может подниматься на высоту, которая достаточна для разъединения соединения с геометрическим замыканием между метками 20 направляющей пластины 1 и метками 58 клинового элемента 2, чтобы осуществлять дальнейшее перемещение клинового элемента 2 относительно направляющей пластины 1.

Ширина перемычки 17 и направляющей щели 55, измеренная поперек продольного направления L, а также ширина перемычки 54 и щелевидной направляющей, точно также измеренная поперек к продольному направлению L, так подогнаны друг другу, что тогда, когда выступ 52 со своей перемычкой 54 входит в зацепление с геометрическим замыканием с направляющей 18 и перемычка 17 с направляющей щелью 55, клиновой элемент 2 с небольшим зазором устанавливается на направляющей пластине 1 с возможностью перемещения в продольном направлении L. Одновременно соединение с геометрическим замыканием, созданное с помощью направляющей 18 и входящим с ней в зацепление выступом 52, устанавливает клиновой элемент 2 на направляющей пластине 1 в направлении R1, ориентированном нормально к первой торцевой стороне 9 направляющей пластины 1, соответственно к образованной ровной, предназначенной подошве рельса F торцевой поверхности на первой торцевой поверхности 50 клинового элемента 2, и в направлении R2, указывающем в направлении нижней стороны 11 направляющей пластины 1, ориентированном точно так же поперек к продольному направлению L.

Образованный таким образом комплект может в предварительно собранном состоянии без проблем из позиции ожидания перемещаться к месту монтажа. При этом клиновой элемент 2 автоматически зафиксирован в направляющей пластине 1, так что не требуется никаких дополнительных мероприятий для соответствующего установленному порядку позиционирования направляющей пластины 1 и клинового элемента 2 на месте монтажа.

Системы S1, S2 предварительно собираются одинаковым способом. После осаживания комплекта, образованного из направляющей пластины 1 и клинового элемента 2, для чего соответственно упругая клемма 3 с находящимися на ней переходными элементами 4, 5 устанавливается на направляющую пластину 1 соответствующей системы S1, S2 так, что их торсионные участки 32, 33 садятся на опорный участок 34 направляющей пластины 1. Переходные элементы 4, 5 находятся в этом предварительно собранном состоянии вне пространства, занятого подошвой рельса F после осаживания рельса S.

Затем затяжной винт 8 соответствующей с