Вибрационный смеситель

Иллюстрации

Показать всеВибрационный смеситель относится к устройствам непрерывного действия для приготовления сыпучих композиций. Cмеситель содержит вертикальный цилиндрический загрузочный бункер, на внешней поверхности которого зафиксирован основной многовитковый винтовой лоток, заканчивающийся вверху выгрузочным патрубком. В стенке бункера над концами лотка выполнены по сквозному отверстию. У верхнего отверстия установлен делитель потока. На дне загрузочного бункера, расположенного на уровне нижнего отверстия, размещен с противоположным наклоном основному дополнительный многовитковый перфорированный винтовой лоток с нижним сплошным витком. Все витки основного винтового лотка перфорированы, а под ним, с примыканием к нижней его кромке, горизонтально установлен сплошной кольцевой лоток. Изобретение обеспечивает повышение производительности, а также снижение энергопотребления устройства. 5 ил.

Реферат

Изобретение относится к устройствам непрерывного действия для приготовления композиций из сыпучих материалов и может найти применение в пищевой, химической, строительной и других отраслях промышленности.

Известен вибрационный смеситель [1] с вертикальным корпусом и закрепленной на его внутренней поверхности перфорированной спиральной лопастью (винтовой поверхностью). На ее верхнем витке установлены выгрузочный патрубок и подвижный отсекатель (делитель потока). В центре смесителя расположен загрузочный бункер, выполненный по форме цилиндра, наружная поверхность которого примыкает к лопасти, образуя спиральный желоб (винтовой лоток). В стенке бункера оппозитно расположены верхнее и нижнее отверстия для входа и выхода дисперсного материала, а на дне, соосно с ним, вставка по форме тела вращения. В этом кольцевом желобе (лотке), образованном вставкой и цилиндром, у нижнего отверстия смонтирована заслонка с возможностью ее поворота (делитель потока).

Недостатком этого устройства является низкая скорость движения материала в кольцевом желобе (лотке) между вставкой и стенкой загрузочного бункера из-за неблагоприятных условий его транспортирования, что уменьшает производительность смесителя и ухудшает качество готового продукта.

Наиболее близким техническим решением является вибрационный смеситель [2], состоящий из вертикального цилиндрического загрузочного бункера с верхним и нижним отверстиями в стенке, между которыми на его внешней поверхности с подъемом в сторону движения сыпучего материала закреплен основной спиральный желоб (винтовой лоток) с перфорированными витками, кроме нижнего. На конце желоба (лотка) у верхнего отверстия установлены выгрузочный патрубок и подвижная заслонка (делитель потока). На дне загрузочного бункера, расположенного на уровне нижнего отверстия, соосно с ним установлена вставка по форме тела вращения, на которой закреплена дополнительная спиральная лопасть (винтовой лоток), состоящая из одного или нескольких витков. Ее нижний виток заканчивается неподвижной заслонкой (направляющей пластиной). Независимо от количества витков винтового лотка нижний виток сплошной, остальные - перфорированные. Примыкая к внутренней поверхности загрузочного бункера, лопасть образует лоток с наклоном в сторону движения материала.

К недостатку смесителя следует отнести наличие на нижнем сплошном витке, являющимся днищем основного (внешнего) винтового лотка, более плотного слоя сыпучего материала - по сравнению с перфорированными. Это связано с тем, что при отрывном (подбрасывающем) движении материала под ним возникает вакуум, который прижимает слой к поверхности витка, поэтому он виброкипит менее интенсивно. В то же время на перфорированных поверхностях через отверстия под дисперсный слой подсасывается воздух, снижая прижимную силу. При его падении воздух начинает вытесняться и через отверстия, и сквозь слой. Такой насосный эффект, возникающий при работе смесителя, позволяет уменьшить параметры вибрации, при которых сыпучий материал начинает «кипеть». Вследствие этого повышается качество смеси и снижается энергопотребление.

Техническим результатом является повышение качества смеси и снижение энергопотребления без изменения габаритов устройства. Это достигается за счет закрепления сплошного кольцевого лотка, выполняющего роль днища, под основным, теперь полностью перфорированным, винтовым (внешним) лотком.

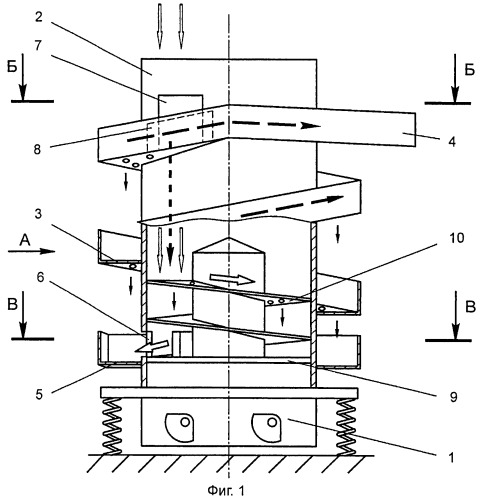

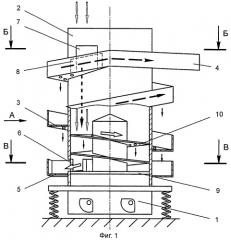

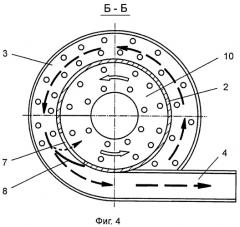

На фиг.1 - показан общий вид смесителя; на фиг.2 - смеситель, вид А; на фиг.3 - основной многовитковый перфорированный винтовой лоток со сплошным кольцевым лотком, аксонометрическая проекция; на фиг.4 - верхний уровень смесителя, сечение Б-Б; на фиг.5 - нижний уровень смесителя, сечение В-В.

Вибрационный смеситель, установленный на виброприводе 1, содержит вертикальный цилиндрический загрузочный бункер 2. На его внешней поверхности зафиксирован основной многовитковый перфорированный винтовой лоток 3, который вверху заканчивается выгрузочным патрубком 4, а снизу - сплошным горизонтальным кольцевым лотком 5.

Наиболее просты в изготовлении лотки прямоугольной формы в поперечном сечении. В их основе лежит плоская винтовая лопасть, ограниченная по краям цилиндрическими поверхностями. В качестве внешней может выступать съемный кожух или прямой вертикальный борт, как на фиг.1. Могут быть и другие варианты его изготовления, например с наклонным бортом, эллиптическим дном и т.д.

В стенке бункера над концами лотка выполнены два сквозных отверстия, нижнее 6 и верхнее 7. У верхнего отверстия 7 установлен делитель потока 8. На дне 9 загрузочного бункера, расположенного на уровне нижнего отверстия 6, размещен с противоположным наклоном основному дополнительный многовитковый перфорированный винтовой лоток 10 с нижним сплошным витком.

Устройство работает следующим образом.

При включении вибропривода 1 смеситель начинает совершать пространственные движения с интенсивностью, обеспечивающей на лотках 3 и 10 виброкипение дисперсной массы. Обычно это винтовые колебания с углом наклона винтовой линии к горизонту на среднем диаметре внешнего винтового лотка 3, равным 30-60 градусам, направленным в сторону его подъема.

Ингредиенты подают на верхний виток дополнительного винтового лотка 10, расположенного в загрузочном бункере 2, сверху. Под действием направленной вибрации они перемещаются под уклон и предварительно смешиваются, после чего композиция через отверстие 6 поступает на нижний перфорированный виток внешнего винтового лотка 3. Поскольку он является основным рабочим органом устройства, то смесь в процессе вибродвижения по нему вверх достигает требуемой однородности. Здесь предпочтительная высота виброкипящего слоя составляет 10-50 мм. Готовая смесь выводится из аппарата через патрубок 4.

При движении материала по вибрирующим поверхностям часть дисперсной массы просыпается через перфорацию с верхних витков на нижерасположенные. Поэтому нижний сплошной виток лотка 10 и горизонтальный сплошной кольцевой лоток 5 служат днищами соответствующих рабочих органов. Из них лоток 5 предназначен для сбора и возврата просевающейся дисперсной массы обратно на лоток 3.

Просев сыпучей композиции через отверстия создает на лотке 10 эффект опережения (проскок), а на лотке 3 рециркуляцию (возврат). Эти вспомогательные потоки способствуют сглаживанию неравномерностей расходов ингредиентов, неизбежно генерируемых дозаторами. Особенно это важно при их дискретно-циклической подаче в смеситель. Удлинение перфорированной поверхности повышает качество смеси.

Другая функция отверстий - компенсация вакуума, возникающего между поверхностью лотка и слоем материала при его отрывном движении. Воздух в основном подсасывается через них, а при падении слоя - вытесняется и через отверстия, и сквозь слой. Благодаря подобному насосному эффекту, возникающему при работе смесителя, можно уменьшить параметры вибрации, при которых сыпучая масса начинает «кипеть». Это снижает энергопотребление.

Делитель потока 8, установленный у верхнего отверстия 7, предназначен преимущественно для вывода смесителя на стационарный режим работы. С помощью него в пусковой период полностью перекрывают выгрузочный патрубок 4 с тем, чтобы на выход из аппарата не попала некачественная смесь. В этом случае весь поток материала через отверстие 7 возвращается в загрузочный бункер 2 на рециркуляцию. Иногда делитель 8 можно использовать как вспомогательное средство для регулировки высоты слоя сыпучей композиции на основном лотке 3, частично приоткрывая для этого отверстие 7.

Таким образом, установка кольцевого лотка 5 под основным винтовым 3 позволила увеличить площадь перфорации последнего по сравнению с прототипом. Вследствие этого возросла активность его поверхности и выровнялись условия виброкипения на нем материала. Это позволило повысить качество смеси на 10% и снизить энергопотребление на 5% без изменения габаритов смесителя.

Источники информации

1. Патент РФ 2181664 C2, кл. B28C 5/04, опубл. 27.04.2002, бюл. №12.

2. Патент РФ 2286203 C1, кл. B01F 11/00, B01F 3/18, опубл. 27.10.2006, бюл. №30.

Вибрационный смеситель содержит вертикальный цилиндрический загрузочный бункер, на внешней поверхности которого зафиксирован основной многовитковый винтовой лоток, заканчивающийся вверху выгрузочным патрубком, в стенке бункера над концами лотка выполнены по сквозному отверстию, при этом у верхнего отверстия установлен делитель потока, а на дне загрузочного бункера, расположенного на уровне нижнего отверстия, размещен с противоположным наклоном основному дополнительный многовитковый перфорированный винтовой лоток с нижним сплошным витком, отличающийся тем, что все витки основного винтового лотка перфорированы, а под ним, с примыканием к нижней его кромке, горизонтально установлен сплошной кольцевой лоток.