Способ изготовления высокопрочных пружин из стали и устройство его реализации (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению и может быть использована при производстве крупногабаритных пружин горячей навивкой. Способ включает подачу и нагрев навиваемого материала в виде стального прутка в индукторе до заданной температуры и закалку пружины. Осуществляют стабилизацию температуры в термостате по всей длине прутка, навивку пружины на вращаемую и перемещаемую в осевом направлении оправку, снятие пружины с оправки и ее погружение в закалочное устройство со скоростью, обеспечивающей постоянство структуры и свойств пружины по всей ее длине. Приведены два варианта конструктивного выполнения устройства для изготовления высокопрочных винтовых пружин из стали. Обеспечивается стабилизация температуры по длине и поперечному сечению прутка, ускоряется процесс закалки пружин, повышается качество. 3 н.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к машиностроению и может быть использована для производства крупногабаритных пружин любой конструкции, получаемых горячей навивкой.

Известен способ изготовления пружин, по авт. свид. СССР №528989 от 31.01.1975 г., МПК B21F 3/04, использующий термомеханическое упрочнение, заключающийся в нагреве заготовки до температуры аустенизации, подстуживанием заготовки на 50-100°С, но не ниже температуры закалки, далее производят гибку заготовки в направлении навивки, навивку на оправку и последующее охлаждение, причем суммарная степень деформации при навивке составляет 15-40%.

Применение в известном способе нерегламентированного охлаждения на оправке создает неравномерную структуру металла в поперечном сечении витка пружины, так как в зоне контакта витка пружины и оправки в материале пружины образуется зона промежуточных превращений с пониженной твердостью и непостоянным по длине пружины упрочняющим эффектом, что ухудшает качество пружин.

Известен также способ изготовления крупногабаритных пружин из стали, описанный в патенте РФ №2377091 от 27.06.2006, по которому пруток нагревают до температуры, обеспечивающей гомогенизацию высокотемпературной фазы стали. Затем из прутка при температуре его нагрева навивают пружину. При этом пружину подвергают повитковой закалке. Закалку каждого витка ведут после его навивки и посленавивочной выдержки в течение времени, обеспечивающей процессы полигонизации стали для затруднения рекристаллизационной перестройки ее структуры. Окончательную термообработку пружины производят путем ее отпуска.

Недостатками известного способа являются невысокая производительность изготовления пружин, так как для полной закалки пружины на оправке требуется период времени составляющий несколько минут, а также неравномерность структуры металла в поперечном сечении витка пружины из-за образования в зоне контакта витка пружины и оправки в материале пружины зоны промежуточных превращений с пониженной твердостью, что ухудшает качество получаемых пружин.

Известно устройство для навивки пружин по авт. свид. СССР №1348040 от 16.06.1982, содержащее узел подачи навиваемого материала, узел подогрева, охлаждающую ванну и вертикальную оправку с приводом вращения и осевого перемещения в виде копирного устройства.

Недостатком устройства является невысокая производительность вследствие необходимости последовательного выполнения операций навивки, выдержки в закалочной ванне и возвращения оправки с пружиной в зону снятия пружины перед началом навивки новой пружины.

Известна также конструкция агрегата для навивки стальных пружин по патенту РФ №2373016 от 18.04. 2008, который содержит смонтированный на станине узел подачи навиваемого материала в виде стального прутка, индуктор для нагрева прутка, размещенный на корпусе узла подачи навиваемого прутка вдоль оси подачи, вращающуюся оправку с приводом вращения и приводом осевого перемещения в виде приводных винта и гайки и охлаждающее устройство. Вращающаяся оправка расположена горизонтально, а охлаждающее устройство выполнено в виде спрейера, размещенного на станине соосно с вращающейся оправкой на расстоянии от навиваемого витка пружины, определяемом в зависимости от величины подачи оправки для каждой марки пружинной стали с обеспечением посленавивочной выдержки, необходимой для завершения полигонизационной перестройки структуры, сформировавшейся в процессе навивки.

Недостатком известного агрегата является низкая производительность, обусловленная перемещением пружины на оправке в охлаждающее устройство. При этом оправка занята, и для навивки следующей пружины необходимо время, при котором происходит процесс закалки пружины на оправке, что также влияет на качество пружины.

Задачей изобретения является повышение производительности изготовления высокопрочных пружин и повышение качества изготовляемых пружин. Технический результат заключается в стабилизации температуры по длине и по поперечному сечению навиваемого материала в виде стального прутка, и закалке пружины после снятия с оправки в свободном состоянии. Отсутствие оправки при осуществлении процесса закалки также ускоряет процесс закалки пружины и повышает качество пружин.

Поставленная задача изготовления высокопрочных пружин из стали, достигается подачей и нагревом навиваемого материала в виде стального прутка в индукторе до заданной температуры, навивкой пружины на вращаемую и перемещаемую в осевом направлении оправку, закалкой пружины. Перед навивкой пруток помещают в термостат для стабилизации температуры по всей длине прутка. Навивку пружины осуществляют со скоростью, обеспечивающей постоянство структуры и свойств пружины по всей ее длине. После навивки пружину снимают с оправки и погружают в закалочное устройство со скоростью, обеспечивающей постоянство структуры и свойств пружины по всей длине.

Поставленная задача также достигается тем, что устройство изготовления высокопрочных пружин из стали содержит узел подачи навиваемого материала в виде стального прутка, индуктор нагрева прутка до заданной температуры, вращающуюся оправку с приводом вращения и приводом осевого перемещения и закалочное устройство. Дополнительно введен термостат, расположенный после индуктора нагрева прутка, а также механизм снятия пружины с оправки и перемещения ее в закалочное устройство вдоль оси с заданной скоростью перпендикулярно поверхности жидкости.

Поставленная задача также достигается тем, что устройство изготовления высокопрочных пружин из стали, содержит узел подачи навиваемого материала в виде стального прутка, индуктор нагрева прутка до заданной температуры, оправку с приводом вращения и приводом осевого перемещения и закалочное устройство. Дополнительно введен термостат, который расположен после индуктора нагрева прутка, а также механизм снятия пружины с оправки и перемещения ее с заданной скоростью вдоль ее оси в закалочное устройство. Закалочное устройство расположено горизонтально и выполнено в виде спрейера, в котором закаливаемая пружина толкает предыдущую закаленную пружину.

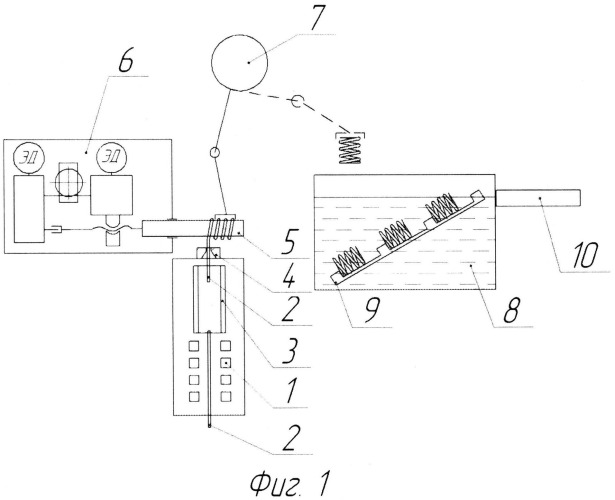

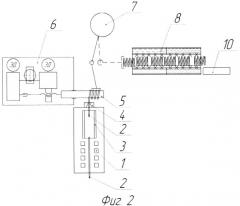

Предлагаемый способ изготовления высокопрочных пружин из стали может быть реализован с помощью устройства, которое изображено на фигуре 1, а также устройства, показанного на фигуре 2.

Устройство изготовления высокопрочных пружин состоит из индуктора 1, в который подается пруток 2 и происходит его нагрев до заданной температуры. Далее пруток 2 входит в термостат 3, в котором происходит стабилизация температуры по всей длине прутка. На выходе из термостата 3 расположена втулка 4, которая направляет пруток 2 на оправку 5 для навивки пружины. Вращение и осевое перемещение оправки 5 осуществляется с помощью привода 6. Снятие пружины с оправки 5 и дальнейшее перемещение производится механизмом 7, который погружает навитую пружину вдоль ее оси в закалочное устройство 8 перпендикулярно поверхности жидкости в закалочном устройстве. В закалочном устройстве 8 (фиг. 1), выполненном в виде ванны, расположен транспортер 9, по которому пружина поступает на конвейер 10.

При горизонтальном расположении закалочного устройства 8 (фиг. 2) оно выполнено в виде спрейера, из которого закаленная пружина поступает на конвейер 10.

Способ и изготовление высокачественных пружин из стали заключается в следующем.

Подаваемый пруток 2 проходит через индуктор 1, в котором происходит нагрев прутка 2 до температуры 1000-1050°С. Нагретый пруток 2 поступает в термостат 3 на всю длину прутка. Термостат 3 поддерживает постоянную температуру прутка при его движении к оправке 5. Этот процесс необходим для стабилизации температуры прутка на всю его длину. Также термостат 3 необходим для того, чтобы обеспечить скорость перемещения прутка 2 при навивке, большей, чем скорость перемещения прутка 2 при нагреве в индукторе 1. Большая скорость перемещения прутка 2 при навивке обеспечит незначительный перепад температуры между первым и последним витками навиваемой пружины и постоянство структуры и свойств по всей длине пружины. После термостата 3 пруток 2 направляется с помощью втулки 4, которая осуществляет координацию движения прутка 2, на оправку 5. Вращение и осевое перемещение оправки 5 осуществляется приводом 6. Навитую пружину с помощью механизма 7 снимают с оправки 5 и перемещают в закалочное устройство 8. Пружина вдоль своей оси погружается в закалочное устройство 8 вертикально, процесс погружения пружины в закалочное устройство 8 начинают с первого витка со скоростью, которая обеспечивает постоянство структуры и свойств по всей длине пружины. Снятие пружины с оправки позволяет повысить качество пружины ввиду отсутствия зон с пониженной твердостью и одновременно повысить производительность изготовления пружин, так как закалка пружин осуществляется в свободном состоянии без оправки, на которую в это время навивается следующая пружина.

Закаленная пружина проходит в дальнейшем все операции технологического процесса.

Предлагаемый способ изготовления пружин и устройство для его реализации были опробованы при навивке пружин из стали 60С2А.

Результаты исследования структуры по виткам пружины свидетельствуют об ее равномерности, время навивки одной пружины укладывается в 20 секунд.

1. Способ изготовления высокопрочных винтовых пружин из стали, включающий подачу и нагрев навиваемого материала в виде стального прутка в индукторе до заданной температуры и закалку пружины, отличающийся тем, что осуществляют стабилизацию температуры в термостате по всей длине прутка, навивку пружины на вращаемую и перемещаемую в осевом направлении оправку, снятие пружины с оправки и ее погружение в закалочное устройство со скоростью, обеспечивающей постоянство структуры и свойств пружины по всей ее длине.

2. Устройство для изготовления высокопрочных винтовых пружин из стали, содержащее узел подачи навиваемого материала в виде стального прутка, индуктор нагрева прутка до заданной температуры, оправку, установленную с возможностью вращения и перемещения посредством приводов, и закалочное устройство, отличающееся тем, что оно снабжено термостатом, расположенным после индуктора, и механизмом снятия пружины с оправки и ее перемещения вдоль оси в закалочное устройство, при этом указанный механизм выполнен с возможностью погружения пружины в жидкость закалочного устройства перпендикулярно её поверхности.

3. Устройство для изготовления высокопрочных винтовых пружин из стали, содержащее узел подачи навиваемого материала в виде стального прутка, индуктор нагрева прутка до заданной температуры, оправку, установленную с возможностью вращения и перемещения посредством приводов, и закалочное устройство, отличающееся тем, что оно снабжено термостатом, расположенным после индуктора, и механизмом снятия пружины с оправки и ее перемещения вдоль оси в закалочное устройство, при этом закалочное устройство выполнено в виде горизонтально расположенного спрейера с возможностью выталкивания посредством закаливаемой пружины предыдущей закалённой пружины.