Способ получения легированных халькогенидов цинка и их твердых растворов

Иллюстрации

Показать всеИзобретение относится к ИК-оптике и может быть использовано для производства перестраиваемых твердотельных лазеров, используемых, в частности, в медицине и биологии. Способ включает нанесение на поверхность образца из халькогенидов цинка или их твердых растворов пленки легирующего элемента, в качестве которого используют один или несколько элементов из следующего ряда: хром, кобальт, железо, и проведение последующего диффузионного отжига при давлении от 90 МПа до 200 МПа и температуре от 1100°С до 1350°С. Изобретение позволяет получать массивные (более 20 мм) образцы хорошего качества за короткое время ( 8-44 часа). 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к ИК-оптике, а именно к разработке лазерных сред, и может быть использовано при получении легированных халькогенидов цинка и их твердых растворов для перестраиваемых твердотельных лазеров, используемых в медицине, биологии и других областях.

Известны способы диффузионного легирования монокристаллов селенида цинка хромом, или кобальтом, или никелем, или двухвалентным железом с толщиной легированного слоя 50-200 мкм при температуре 800-1050°С (1. ФТП. 2005. Т.39, Вып.4. С.401-403. 2. ФТП. 2006. Т.40. Вып.7. С.815-818. 3. ФТП. 2010. Т.44. Вып.2. С.149-153. 4. ФТП. 2010. Т.44. Вып.4. С.463-466). В зависимости от легирующего элемента длительность диффузионного процесса составляет от 2 до 260 часов, что позволяет получать кристаллы селенида цинка с толщиной легированного слоя до 50-250 мкм. Малая толщина легированного слоя исключает практическое применение полученного материала в качестве лазерной среды.

Известен способ создания лазерных сред Cr2+:ZnS и Cr2+:ZnSe, в котором использовались монокристаллы размером 2×2×1 см, выращенные методом химического транспорта из газовой фазы с использованием иодного транспорта (Квантовая электроника. 2004. Т.34. №1. С.8-14). Из образцов изготавливались пластины 5×5 мм и толщиной от 1 до 5 мм. Введение хрома в монокристаллы ZnS (ZnSe) осуществляли методом высокотемпературной диффузии.

Указанные способы из-за особенностей метода получения исходных монокристаллов не пригодны для получения крупногабаритных (более 20 мм) заготовок.

Известен способ получения легированных хромом образцов халькогенидов металлов из ряда: Zn, Cd, Ca, Mg, Sr, Ba, Hg, Pb, защищенный патентом США №6960486, МПК C30B 31/00, C30B 31/02, H01S 3/06, опубл. 01 ноября 2005 г.

Легирование осуществляется одним из элементов ряда Ti, V, Cr, Mn, Fe, Co, Ni, Cu. Легирование осуществляется методом диффузионного отжига при температурах от 830 до 1100°C. Для ускорения диффузии на одну из сторон образца наносится пленка алюминия или серебра, на противоположную сторону наносится пленка легирующего элемента и к пленкам подводится разность потенциалов для создания напряженности электрического поля 1-30 кВ/см. Отжиг проводится в течение 3-20 суток.

Основной недостаток метода - максимальный размер получаемых элементов не превышает 5 мм в диаметре и 3 мм толщиной. Кроме того, элемент неизбежно загрязняется примесью алюминия или серебра.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ получения легированных хромом образцов поликристаллического селенида цинка методом диффузионного отжига (Квантовая электроника. 2010. Т.40. №12. С.1109-1111).

Согласно этому способу на поверхность селенид цинка, полученного химическим осаждением из газовой фазы (CVD-метод), электронно-лучевым испарением наносят пленку хрома, после чего селенид цинка с нанесенной пленкой подвергают диффузионному отжигу при 900°С в течение 13 суток, а затем, для повышения однородности распределения легирующего элемента, легированный селенид цинка подвергают газостатической обработке в течение 30 часов при давлении 190 МПа и температуре 980°С. Упомянутым способом возможно получение крупногабаритных образцов легированных халькогенидов цинка, так как это позволяет делать CVD-метод.

Недостатком прототипа является то, что легирование ведут в две стадии, при этом на первой стадии диффузионный отжиг ведут в течение 13 суток, а на второй газостатическую обработку ведут в течение 30 часов, т.е. в целом получение легированного селенида цинка занимает как минимум 15 суток.

Задачей, на решение которой направлено заявляемое изобретение, является разработка нового, более эффективного способа получения массивных (более 20 мм) легированных образцов халькогенидов цинка и их твердых растворов.

Технический результат от использования изобретения заключается в сокращении времени получения легированных халькогенидов цинка и их твердых растворов.

Указанный результат достигается тем, что в способе получения легированных халькогенидов цинка и их твердых растворов, включающем нанесение на поверхность образца из халькогенидов цинка или их твердых растворов пленки легирующего элемента и проведение последующего диффузионного отжига, диффузионный отжиг осуществляют при давлении от 90 МПа до 200 МПа и температуре от 1100°С до 1350°С.

В качестве легирующего элемента используют один или несколько элементов из следующего ряда: хром, кобальт, железо.

В прототипе легирование селенида цинка проводят диффузионным отжигом при 900°С и атмосферном давлении (~0.1 МПа), при этом длительность диффузионного процесса составляет 13 суток. Это время необходимо для создания при такой температуре легированного слоя >1 мм. Такая температура является недостаточной для снижения времени диффузионного процесса. Проведение диффузионного отжига при давлении 0.1 МПа и температуре выше 1000°C из-за высокой летучести селенида цинка приводит к деградации поверхности образца из халькогенидов цинка или их твердых растворов на глубину, сравнимую с глубиной легирования.

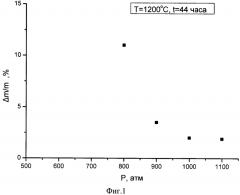

Экспериментально установлено, что для температурного диапазона легирования 1100-1350°C потеря массы образца более 5% означает, что глубина деградации поверхности сопоставима с глубиной легирования, что делает получаемый материал неприменимым для твердотельных перестраиваемых лазеров.

Способ осуществляют следующим образом. На образец селенида, цинка, или сульфида цинка, или сульфоселенидов цинка электроннолучевым способом с двух противоположных сторон наносят пленку легирующего элемента толщиной d~1 мкм. Затем образец подвергают высокотемпературной газостатической обработке в аргоне при давлении от 90 МПа до 200 МПа и температуре от 1100°C до 1350°C в течение 1-72 часов (tвыд.) в зависимости от толщины образца, температуры обработки и легирующего элемента. При используемых условиях обработки происходит эффективная диффузия легирующего элемента в объем образца без значимого уменьшения его массы.

В заявляемом изобретении легирование ведут в газостате при более высокой температуре - 1100-1350°C, при которой, за счет подобранного изостатического давления выше 90 МПа, уменьшение массы образцов халькогенидов цинка (Δm) в результате сублимации и последующего диффузионного массопереноса снижается за счет уменьшения величины коэффициента диффузии халькогенидов и цинка в аргоне. График зависимости относительной убыли массы (Δm/m) от давления (P) для образцов ZnSe приведен на фиг.1. Из него видно, что при давлении выше 90 МПа относительное уменьшение массы образцов меньше 5%, что достаточно для эффективного процесса легирования. Для сравнения, при давлении 0.1 МПа, температуре 1100°C и времени обработки 5 суток относительная убыль массы составляла 50-90%. При температуре менее 1100°C время отжига будет >5 суток, что снижает преимущество метода по сравнению с прототипом. Температуру >1350°C использовать нецелесообразно из-за повышения дефектности материалов, что делает получаемый материал неприменимым для твердотельных перестраиваемых лазеров. Температура, выбранная в интервале 1100-1350°C, и давление от 90 до 200 МПа являются существенными признаками, каждый из которых необходим, а вместе они достаточны для получения массивных слоев легированных халькогенидов цинка при снижении времени процесса в 7.5 и более раз.

При давлении ниже 90 МПа и температуре 1350°С уменьшение массы за счет сублимации заметно возрастает и становится значимым. Давление выше 200 МПа создавать нецелесообразно, поскольку оно не улучшает качество получаемых материалов, но увеличивает стоимость процесса газостатической обработки, кроме того, коммерчески доступные газостаты рассчитаны на давление до 200 МПа. Оборудование, рассчитанное на более высокое давление, существенно дороже.

Данным способом получены легированные селенид цинка, сульфид цинка и сульфоселениды цинка.

Пример 1

На образец селенида цинка размером 25×10×3 мм электронно-лучевым способом с двух противоположных сторон 25×10 мм наносится пленка хрома толщиной d~1 мкм. Затем он подвергается высокотемпературной газостатической обработке в аргоне при давлении Р=100 МПа, температуре Т=1230°С в течение 30 часов (tвыд.). При используемых условиях обработки происходит эффективная диффузия хрома в объем образца без значимого уменьшения его массы. В результате получаем образец со средней по толщине концентрацией хрома 1.4·1019 ат/см3 (по данным ИК-спектроскопии).

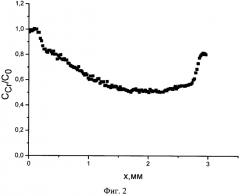

Распределение хрома по толщине в образце ZnSe после высокотемпературной газостатической обработки (Р=100 МПа, Т=1230°С, t=30 часов) приведено на фиг. 2. Пленка нанесена с двух сторон. CCr/С0 - отношение текущей концентрации хрома к его концентрации на одной из поверхностей. Распределение получено с использованием Tm:YLF лазера на длине волны 1.908 мкм.

Отношение минимальной концентрации хрома к максимальной Cmin/Cmax для данного образца составило 0.52.

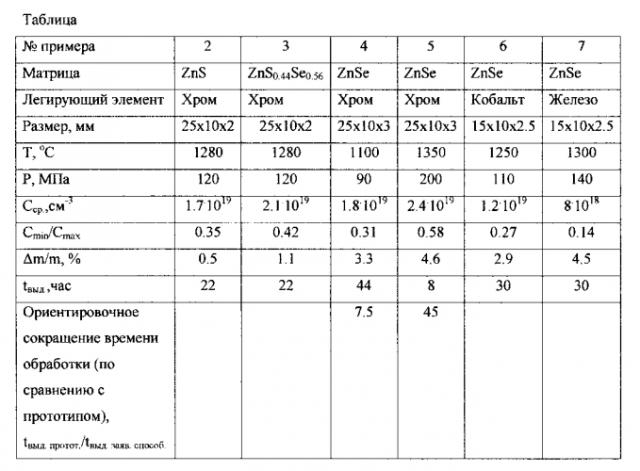

Примеры 2-7 проведены аналогично примеру 1, данные сведены в таблицу. В таблице приведены примеры получения других легированных халькогенидов цинка и легирования другими элементами. Примеры 2 и 3 иллюстрируют возможность легирования сульфида цинка и твердого раствора сульфоселенида цинка в упомянутых условиях. Примеры 4 и 5 отражают то, что легирование в граничных условиях (при максимальных и минимальных температуре и давлении), описанных в данном патенте, позволяет получить материал хорошего качества. Примеры 6 и 7 иллюстрируют возможность легирования халькогенидов цинка кобальтом и железом. Таким образом, предложен новый более эффективный способ получения массивных (более 20 мм) легированных образцов халькогенидов цинка и их твердых растворов в одну стадию, за достаточное короткое время, которое составляет 8-44 часа, в сравнении с 15 сутками по прототипу.

1. Способ получения легированных халькогенидов цинка и их твердых растворов, включающий нанесение на поверхность образца из халькогенидов цинка или их твердых растворов пленки легирующего элемента и проведение последующего диффузионного отжига, отличающийся тем, что диффузионный отжиг осуществляют при давлении от 90 МПа до 200 МПа и температуре от 1100°С до 1350°С.

2. Способ по п. 1,отличающийся тем, что в качестве легирующего элемента используют один или несколько элементов из следующего ряда: хром, кобальт, железо.