Система подвески для тяжелых и профессиональных транспортных средств

Иллюстрации

Показать всеГруппа изобретений относится к системе подвески ведущего моста. Система подвески транспортного средства содержит узел первого продольного рычага, включающий в себя первый установочный кронштейн и элемент первого продольного рычага, и узел второго продольного рычага, включающий в себя второй установочный кронштейн, элемент второго продольного рычага и элемент, работающий на кручение. Элемент, работающий на кручение имеет по существу овалообразную конфигурацию поперечного сечения и включает в себя пару по существу плоских участков, проходящих по длине элемента, работающего на кручение, и пару по существу дугообразных участков, проходящих по длине элемента, работающего на кручение, и разделенных по существу плоскими участками. Согласно второму варианту система подвески транспортного средства также содержит рессорный узел и опору рессорного узла, включающую в себя первый участок, имеющий отверстие в нем, которое принимает в себя элемент, работающий на кручение, и второй участок, соединенный с первым участком и выполненный с возможностью поддержания на нем рессорного узла. Первый участок и второй участок опоры рессорного узла представляют собой единственную цельную деталь. Согласно третьему варианту элемент второго продольного рычага включает в себя первый конец, второй конец и промежуточное место, находящееся между первым концом и вторым концом. Площадь поперечного сечения элемента второго продольного рычага в положении вблизи первого конца элемента второго продольного рычага меньше, чем площадь поперечного сечения элемента второго продольного рычага в положении вблизи промежуточного места элемента второго продольного рычага. Согласно четвертому варианту система подвески транспортного средства содержит расположенную сверху изогнутую первую стопорную поверхность и расположенную снизу изогнутую вторую стопорную поверхность. Достигается уменьшение массы, уменьшение количества деталей и увеличение долговечности подвески ведущего моста. 4 н. и 7 з.п. ф-лы, 20 ил.

Реферат

Область техники

Настоящее изобретение относится к системе подвески ведущего моста для тяжелых транспортных средств, оптимизированной с целью уменьшения массы, уменьшения количества деталей и увеличения долговечности.

Уровень техники

Для тягачей с полуприцепами и других тяжелых транспортных средств разработаны различные системы подвески, использующие пневматические рессоры. Данные системы, как правило, выполняют с возможностью регулирования положения шасси относительно соответствующего моста и для демпфирования движения моста относительно рамы шасси. Хотя такие системы обеспечивают превосходное регулирование шасси в широком диапазоне состояний нагрузки, общепризнанные системы пневматических рессор, как правило, не обеспечивают приемлемую устойчивость к крену транспортного средства, который часто ощущается при поворотах транспортного средства, также они не обеспечивают приемлемую устойчивость к боковому смещению транспортного средства.

Несмотря на то что для уменьшения крена и бокового смещения к системам пневматических рессор добавляли специализированные составные элементы, многие из данных составных элементов добавляли соответствующей системе подвески значительную массу, стоимость и техническое обслуживание без существенного уменьшения крена и бокового смещения. В частности, данные конструкции, как правило, включают неразъемные продольные рычаги, которые нуждаются в материалах, соответствующих требованиям прочности на кручение и смещение, но которые также могут быть нарезными и резьбовыми при необходимости. Кроме того, многие из данных составных элементов содержат в себе усложненные конструкции, которые не только дорого производить, но также трудно устанавливать или заменять, если происходит повреждение составного элемента или связанного с ним оборудования. Один конкретный узел выполнен с возможностью стабилизации связанной с ним системы подвески за счет прикрепления балки, работающей на кручение, между парой продольных рычагов с помощью болтов, которые проходят сквозь балку, работающую на кручение, в резьбовые отверстия, находящиеся в концах балок. Такой конкретный узел требует больших зажимных болтов, выполненных с возможностью противостоять значительным скручивающим и сдвигающим усилиям, и, кроме того, требует замены или повторного нарезания резьбы на продольном рычаге, в случае повреждения или изнашивания резьбы внутри принимающего болт отверстия, а также трудоемкости технического обслуживания.

Существует потребность в легкой и недорогой системе подвески на пневматических рессорах, которая препятствует крену и боковому смещению, не будет значительно влиять на характеристики демпфирования подобной системы подвески во время езды, обеспечивает относительное увеличение конструктивной целостности и которую, кроме того, можно быстро и экономически эффективно обслуживать и чинить.

Сущность изобретения

Одним аспектом настоящего изобретения является система подвески транспортного средства, которая содержит узел первого продольного рычага, который включает в себя первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент первого продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста, при этом элемент первого продольного рычага включает в себя первое отверстие, выполненное в нем и имеющее относительно постоянную конфигурацию поперечного сечения по своей глубине. Кроме того, система подвески транспортного средства содержит узел второго продольного рычага, который включает в себя второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент второго продольного рычага, соединенный с возможностью поворота со вторым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста, при этом элемент второго продольного рычага включает в себя второе отверстие, выполненное в нем и имеющее относительно постоянную конфигурацию поперечного сечения по своей глубине. Кроме того, система подвески транспортного средства еще включает в себя элемент, работающий на кручение, проходящий между элементом первого продольного рычага и элементом второго продольного рычага и закрепленный внутри первого отверстия и второго отверстия, при этом элемент, работающий на кручение, имеет относительно постоянную конфигурацию поперечного сечения по своей длине, которая размещается внутри первого и второго отверстий. Другим аспектом настоящего изобретения является система подвески транспортного средства, которая содержит узел первого продольного рычага, который включает в себя первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент первого продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста, и узел второго продольного рычага, включающий в себя второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент второго продольного рычага, соединенный с возможностью поворота со вторым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста. Кроме того, система подвески транспортного средства содержит элемент, работающий на кручение, расположенный между элементом первого продольного рычага и элементом второго продольного рычага и прикрепленный к элементу первого продольного рычага и элементу второго продольного рычага, при этом элемент, работающий на кручение, имеет по существу овалообразную конфигурацию поперечного сечения и включает в себя пару по существу плоских участков, расположенных вдоль длины элемента, работающего на кручение, и пару по существу дугообразных участков, проходящих по длине элемента, работающего на кручение, и разделенных внутри по существу плоскими участками.

Еще одним аспектом настоящего изобретения является система подвески транспортного средства, которая содержит первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, элемент продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста, элемент, работающий на кручение, функционально соединенный с элементом продольного рычага, рессорный узел, выполненный с возможностью функциональной поддержки рамы транспортного средства от продольного рычага, и опору рессорного узла, включающую в себя первый участок, имеющий отверстие в нем, которое принимает в себя элемент, работающий на кручение, и второй участок, соединенный с первым участком и выполненный с возможностью поддержания на нем рессорного узла.

Еще одним аспектом настоящего изобретения является система подвески транспортного средства, которая содержит узел первого продольного рычага, который включает в себя первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент первого продольного рычага, который включает в себя первый конец, второй конец и промежуточное место, находящееся между первым концом и вторым концом, при этом элемент первого продольного рычага соединен с возможностью поворота с первым установочным кронштейном на первом конце первого продольного рычага, элемент первого продольного рычага выполнен с возможностью функционального соединения с элементом моста и площадь поперечного сечения элемента продольного рычага в положении вблизи первого конца меньше, чем площадь поперечного сечения элемента продольного рычага в положении вблизи промежуточного места. Кроме того, система подвески транспортного средства содержит узел второго продольного рычага, который включает в себя второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, и элемент второго продольного рычага, включающий в себя первый конец, второй конец и промежуточное место, находящееся между первым концом и вторым концом, при этом элемент второго продольного рычага соединен с возможностью поворота со вторым установочным кронштейном на первом конце второго продольного рычага, элемент второго продольного рычага выполнен с возможностью функционального соединения с элементом моста и площадь поперечного сечения элемента второго продольного рычага в положении вблизи первого конца элемента второго продольного рычага меньше, чем площадь поперечного сечения элемента второго продольного рычага в положении вблизи промежуточного места элемента второго продольного рычага, кроме того, система подвески транспортного средства содержит элемент, работающий на кручение, расположенный между элементом первого продольного рычага и элементом второго продольного рычага и прикрепленный к элементам первого и второго продольных рычагов.

Еще одним аспектом настоящего изобретения является система подвески транспортного средства, которая содержит первый установочный кронштейн, выполненный с возможностью прикрепления к элементу рамы транспортного средства, элемент первого продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном, второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, элемент второго продольного рычага, соединенный с возможностью поворота со вторым установочным кронштейном, и элемент моста, проходящий между элементами первого и второго продольных рычагов. Кроме того, система подвески транспортного средства содержит первый установочный узел моста, прикрепляющий элемент моста к элементу первого продольного рычага, и второй установочный узел моста, прикрепляющий элемент моста к элементу второго продольного рычага, при этом по меньшей мере один из первого установочного узла моста и второго установочного узла моста включает в себя расположенную сверху, изогнутую опорную поверхность. Кроме того, система подвески транспортного средства еще включает в себя стопорный элемент, выполненный с возможностью функционального соединения с рамой транспортного средства и содержащий расположенную снизу, изогнутую опорную поверхность, выполненную с возможностью упираться в опорную поверхность установочного узла моста, ограничивая посредством этого движение по меньшей мере выбранного одного из элемента первого продольного рычага и элемента второго продольного рычага относительно рамы транспортного средства.

Еще одним аспектом настоящего изобретения является система подвески транспортного средства, которая содержит первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, элемент первого продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном, второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства, элемент второго продольного рычага, соединенный с возможностью поворота со вторым установочным кронштейном, и элемент моста, проходящий между элементами первого и второго продольных рычагов. Кроме того, система подвески транспортного средства содержит расположенную сверху, изогнутую первую стопорную поверхность, фиксированную для движения с элементом моста, и расположенную снизу, изогнутую вторую стопорную поверхность, выполненную с возможностью быть фиксированной для движения относительно рамы транспортного средства и выполненную с возможностью упирания в первую стопорную поверхность, ограничивая посредством этого движение по меньшей мере выбранного одного из элемента первого продольного рычага и элемента второго продольного рычага относительно рамы транспортного средства.

Данные и другие преимущества изобретения будут более поняты и оценены специалистами в данной области посредством ссылки на следующее написанное описание, формулу изобретения и прилагаемые чертежи.

Краткое описание чертежей

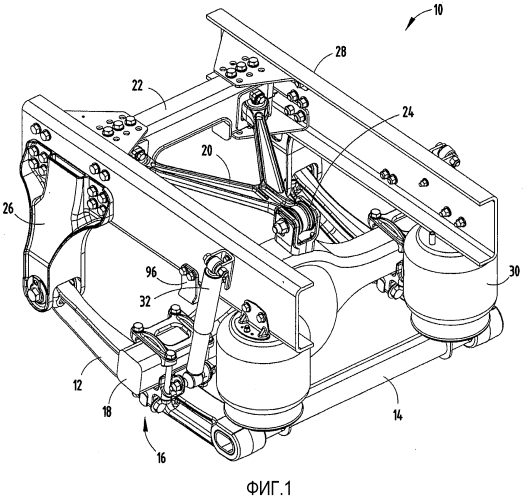

фиг.1 - вид в перспективе системы подвески, воплощающей настоящее изобретение;

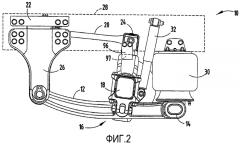

фиг.2 - вид сбоку в плане системы подвески;

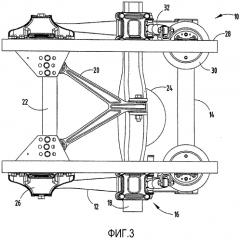

фиг.3 - вид сверху в плане системы подвески;

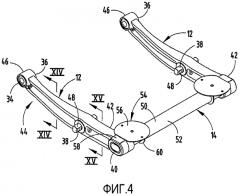

фиг.4 - вид в перспективе нижней рулевой тяги и узла поперечной балки подвески;

фиг.5 - вид в перспективе v-образной тяги, кронштейна v-образной тяги и поперечного элемента рамы;

фиг.5a - вид в поперечном сечении поперечного элемента рамы по линии Va-Va с фиг.5;

фиг.5b - вид в поперечном сечении поперечного элемента рамы по линии Vb-Vb с фиг.5;

фиг.6 - вид в перспективе варианта осуществления кронштейна соединительной детали моста с креплением с помощью болтов;

фиг.7 - вид в перспективе варианта осуществления кронштейна соединительной детали моста с креплением с помощью сварки;

фиг.8 - вид в перспективе кронштейна для крепления к раме, который включает в себя эксцентриковую систему выравнивания без приваривания;

фиг.9 - вид в перспективе кронштейна v-образной тяги, который включает в себя систему отверстий, которые используют для регулировки угла продольного наклона моста;

фиг.10 - вид в перспективе кронштейна v-образной тяги с зубчатой пластиной;

фиг.11 - вид в перспективе поперечного элемента рамы и включает в себя систему сборочных отверстий, которые используют для регулировки угла продольного наклона моста и размещения возможных прокладок, используемых в ней;

фиг.12 - подробный вид в перспективе поперечного элемента рамы;

фиг.13 - подробный вид в перспективе сочленения узла нижней рулевой тяги и поперечной балки;

фиг.14 - вид в поперечном сечении Z-образной нижней рулевой тяги по линии XIV-XIV с фиг.4;

фиг.15 - вид в поперечном сечении I-образной нижней рулевой тяги по линии XV-XV с фиг.4;

фиг.16 - увеличенный вид в перспективе узла соединительной детали моста, включающего в себя соединительный выступ клапана регулировки высоты;

фиг.17 - увеличенный вид сзади заднего конца v-образной тяги и включает натяжение отливки, предоставляя возможность повышенной упругой деформации при крене;

фиг.18 - увеличенный вид в перспективе регулируемой вилки кронштейна рамы, включающей в себя регулируемое соединение с прорезями;

фиг.19 - увеличенный вид снизу в плане кронштейна рамы и узла нижней рулевой тяги и включает шайбы, которые можно двигать для регулировки рамы с различной шириной; и

фиг.20 - вид в перспективе в разобранном виде альтернативного варианта осуществления соединительной детали моста, который включает в себя соединение в виде втулки со сквозным болтом.

Подробное описание предпочтительных вариантов осуществления изобретения

Для целей описания в данной заявке термины "верхний", "нижний", "правый", "левый", "задний", "передний", "вертикальный", "горизонтальный" и их производные будут относиться к изобретению с ориентацией на фиг.13. Однако следует понимать, что изобретение может предполагать различные альтернативные ориентации и последовательности стадий, за исключением случаев, когда явно оговорено противоположное. Также следует понимать, что конкретные устройства и способы, проиллюстрированные на прилагаемых чертежах и описанные в описании, являются иллюстративными вариантами осуществления концепций изобретения, определяемых в прилагаемой формуле изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым в данной заявке, не следует считать ограничивающими, если формула изобретения определенно не утверждает иное.

Система 10 подвески (см. фиг.13) разработана для вариантов применения тяжелого транспортного средства, при этом она имеет уменьшенную массу и количество деталей и выполнена с возможностью использования для полного диапазона углов продольного наклона моста. Система 10 подвески включает в себя пару нижних рулевых тяг 12, которые соединены с поперечной балкой 14, систему крепежных кронштейнов 16, которые соединяют ведущий мост 18 с нижними рулевыми тягами 12, верхнюю рулевую тягу или v-образную тягу 20, которая соединяет мост 18 с поперечным элементом 22 рамы транспортного средства, кронштейн 24, соединяющий v-образную тягу 20 с мостом 18, пару установочных кронштейнов 26, которые соединяют нижние рулевые тяги 12 с соответствующей парой элементов 28 рамы транспортного средства, пневматические рессоры 30 и амортизаторы 32. Система 10 подвески создает геометрию в виде параллелограмма, которая минимизирует изменение угла продольного наклона моста в процессе артикуляции от полностью вверх до полностью вниз, как описано ниже.

В проиллюстрированном примере, каждая нижняя рулевая тяга 12 (фиг.4) включает в себя литую балку с круглым приемным гнездом 34 для втулки на ее переднем конце 36, вторым круглым приемным гнездом 38 для втулки, расположенным посередине по ее длине, и овальным или 'в виде двойного D' приемным гнездом 40 для поперечной балки (фиг.13) на ее заднем конце 42. Каждая нижняя рулевая тяга 12 включает в себя суженную секцию 44 около переднего конца 36, которая обеспечивает дополнительную упругую деформацию при скручивании при крене транспортного средства. Также суженная секция 44 обеспечивает дополнительный просвет для других систем транспортного средства, таких как элементы тормозной системы (не показано). Кроме того, нижняя рулевая тяга 12 включает в себя втулку 46 для сквозного болта, находящуюся в приемном гнезде 34 для втулки на переднем конце 36, и соединительную втулку 48, находящуюся в приемном гнезде 38 втулки, расположенном посередине по ее длине.

Поперечная балка 14 содержит трубу из стали повышенной прочности, отличающуюся овальным поперечным сечением или сечением в виде 'двойной D', имеющую пару расположенных продольно плоских поверхностей 50, равномерно разделенных по окружности поперечной балки 14 закругленными поверхностями 52. Овальное поперечное сечение увеличивает способность к передаче крутящего момента узла нижней рулевой тяги за счет преобразования крутящих нагрузок в сжимающие нагрузки на внутренней поверхности приемного гнезда 40 нижней рулевой тяги для поперечной балки. Овальное поперечное сечение или сечение 'в виде двойной D' также делает максимальными радиусы внутренней части приемного гнезда 40 на нижней рулевой тяге 12, минимизируя посредством этого напряжения на нижней рулевой тяге 12 вследствие крутящей нагрузки. Плоская область 50, расположенная на верхней поверхности поперечной балки 14, обеспечивает свойство предотвращения вращения для установки опоры 54 пневматической рессоры. Поперечная балка 14 является относительно более длинной, чем поперечная балка в предыдущих системах подвески, предоставляя за счет этого возможность большего 'закручивания' и увеличения артикуляции моста для заданного состояния напряжения поперечной балки 14. Необходимо заметить, что хотя проиллюстрированный пример включает поперечную балку, имеющую овалообразную конфигурацию поперечного сечения, также могут быть использованы другие не родственные формы.

В одном варианте осуществления, соединение между нижней рулевой тягой 12 и поперечной балкой 14 сделано на промышленном предприятии, является неразъемным и не требует периодического обслуживания. Соединение между нижней рулевой тягой 12 и поперечной балкой 14 отличается овальной формой поперечной балки 14 или формой 'в виде двойной D' и соответствует отверстию 40 в нижней рулевой тяге 12. Данное соединение может быть получено посредством множества способов, включая сварку, горячую посадку, прессовую посадку, расширение трубы после сборки, сжатие балки после сборки и тому подобное, или любую комбинацию данных способов.

Неразъемное соединение между нижней рулевой тягой 12 и поперечной балкой 14 также обеспечивает способ, с помощью которого опору 54 пневматической рессоры захватывают в поперечной балке 14. В одном варианте осуществления, опора 54 пневматической рессоры включает в себя полукруглую пластину 56, которую приваривают к верхней поверхности 58 нижней рулевой тяги 12, и угловое соединение 60 с вырезом 62, который соответствует поперечному сечению поперечной балки 14. Угловое соединение 60 и полукруглую пластину 56 сваривают вместе и нацепляют на поперечную балку 14 во время сборки на производственном оборудовании. Затем, полукруглую пластину 56 приваривают к нижней рулевой тяге 12. В еще одном варианте осуществления, отдельно приваренное крепление пневматической рессоры может быть устранено за счет включения крепления пневматической рессоры в отливку нижней рулевой тяги.

Как лучше всего проиллюстрировано на фиг.14, нижняя рулевая тяга 12 может иметь Z-образную конфигурацию поперечного сечения в переднем участке и I-образную конфигурацию поперечного сечения в заднем участке. Кроме того, данная форма поперечного сечения оптимизирует размер и массу балки для нагрузок от транспортных средств, сохраняя в то же время возможность отливки приемных гнезд для втулок без усложнения способов отливки.

Как лучше всего проиллюстрировано на фиг.6 и 16, кронштейн 80 соединительной детали моста соединяет нижнюю рулевую тягу 12 с мостом 18 в приемном гнезде 38 для втулки посередине длины нижней рулевой тяги 12. Нижний участок 82 кронштейна 80 соединительной детали моста соединяют с соединительными втулками 48 с помощью пары болтов 84. Верхнюю пластину 86 кронштейна 80 соединительной детали моста зажимают над мостом 18 и с нижним участком 82 с помощью множества болтов 88. Нижний участок 82 соединительной детали моста включает в себя пару установочных фланцев 90, которые образуют вилку для присоединения нижнего конца амортизатора 32. Отверстия для установки амортизатора 32 могут быть просверлены в нескольких местах в зависимости от высоты расположения кузова и угла продольного наклона подвески. Верхняя поверхность 92 верхней пластины 86 включает в себя пару дугообразных ребер 94, которые сохраняют плотную контактную поверхность для ограничителя 96 моста (фиг.1) независимо от угла продольного наклона моста. Ограничитель 96 моста представляет собой отливку, которая обеспечивает подходящее положение максимального хода моста 18 вверх. Ограничитель 96 моста имеет изогнутую нижнюю поверхность 97, которая в сочетании с дугообразными ребрами 94 верхней пластины 96 соединительной детали моста создает подходящий ограничитель хода. Подходящий ограничитель моста предоставляет возможность исключения внутреннего буфера из пневматической рессоры, уменьшая посредством этого число составных элементов пневматической рессоры, массу и общую стоимость. Скоба амортизатора также предоставляет точку крепления для установочного кронштейна 98 воздушного клапана регулирования высоты подвески.

В еще одном варианте осуществления, нижний участок 82 (фиг.7) кронштейна 80 соединительной детали моста может быть приварен непосредственно к мосту 18, исключая таким образом использование верхней пластины 86 соединительной детали моста и соответствующего множества болтов 88.

В еще одном варианте осуществления, нижний участок 82 соединительной детали моста (фиг.20) соединяют с втулкой 85 со сквозным болтом в середине приемного гнезда 38 для втулки нижней рулевой тяги 12 с помощью набора дисков 87 и пазов 89 на отливке 82 соединительной детали моста, что значительно уменьшает просвет, необходимый для втулки со сквозным болтом на мосту.

Верхняя рулевая тяга или 'v-образная тяга' 20 (фиг.5) содержит в целом треугольный литой узел с одним приемным гнездом для втулки (не показано) на своем заднем конце 100, и двумя приемными гнездами 101 для втулок на своем переднем конце 102. Каждый передний конец 102 прикручен болтами с помощью соединительных втулок 104 непосредственно к поперечному элементу 22 транспортного средства. Задний конец 100 прикручивают болтами с помощью втулки 106 для сквозного болта к кронштейну 24, установленному над мостом 18. V-образную тягу 20 используют с целью минимизировать число составных элементов по сравнению с обычной комбинацией реактивной штанги и поперечной рулевой тяги. Поскольку система v-образной тяги является симметричной относительно центральной линии транспортного средства, это также обеспечивает свойство симметричного углового колебательного движения подрессоренных частей относительно оси против традиционной системы реактивной штанги и поперечной рулевой тяги.

Соединительные втулки 104 на переднем конце 102 обеспечивают простую установку в поперечный элемент 22 транспортного средства с помощью двух болтов 105 на втулку 104 и повышенную поперечную устойчивость вследствие обычно высокой скорости втулки при радиальном смещении втулки. Соединительные втулки 104 также обеспечивают положение для легкой установки прокладок при небольших изменениях угла продольного наклона моста и при выравнивании. Как лучше всего проиллюстрировано на фиг.17, чтобы обеспечить повышенную упругую деформацию при крене, выравнивают натяжение отливки на приемном гнезде для втулки. Необходимо отметить, что горизонтальная ориентация втулки 106 для сквозного болта на заднем конце 100 обеспечивает низкий профиль для усиленного движения моста. Сквозной болт также обеспечивает зону сопряжения для кронштейна v-образной тяги. Задняя втулка 106 может также быть предоставлена в виде вертикальной соединительной втулки. Хотя v-образная тяга 20 предпочтительно является литой, ее также можно изготовить из штампованной стали. Кроме того, v-образная тяга 20 может состоять из двух симметричных отливок, соединенных в задней втулке, обеспечивая посредством этого дополнительную упругую деформацию при крене.

Поперечный элемент 22 рамы транспортного средства (фиг.5) содержит стальной материал и обеспечивает точки соединения для переднего конца 102 v-образной тяги 20, а также прочность и жесткость для рамы 28 транспортного средства. В проиллюстрированном примере, поперечный элемент 22 рамы транспортного средства (фиг.5a) предоставлен с C-образной конфигурацией поперечного сечения, имеющей вырезанную секцию 110 в нижнем его фланце 112 с целью обеспечения просвета для карданной передачи транспортного средства. Вырез 110 укреплен с помощью C-образной пластины 115 (фиг.5b), привариваемой на своем месте. В качестве альтернативы, поперечный элемент рамы может быть выполнен из единственной целой детали. Поперечный элемент 22 также содержит вырезанные области на каждом конце, обеспечивая пространство для различных пучков проводов и воздухопроводов, и наборы из трех отверстий (не показано) на каждом из его нижнего и верхнего фланцев 112, 114 (Фиг.5а, 11 и 12), обеспечивая точку соединения для концевых деталей 124 поперечного элемента. Данные наборы отверстий расположены в шахматном порядке для предотвращения ошибок при сборке, уменьшая посредством этого возможность компоновки составных элементов в неправильном направлении. Задняя (вертикальная) сторона 116 центральной секции 118 включает в себя две точки крепления для v-образной тяги 22, причем каждая точка крепления состоит из двух отверстий для болтов, соответствующих соединительной втулке 104 на v-образной тяге 22, и приблизительно квадратный вырез 126 для обеспечения просвета для конца v-образной тяги 22. Задняя сторона 116 центральной секции 118 скошена под углом от вертикальной линии, обеспечивая нейтральный угол для соединительной втулки 104, уменьшая посредством этого необходимую артикуляцию втулки и увеличивая срок службы втулки.

Концевые детали 124 поперечного элемента (фиг.11) содержат изогнутые пластины с четырьмя отверстиями 128 в его коротком фланце 130, и девятью отверстиями 120 в его длинном фланце 132. Отверстия 128 в коротком фланце 130 расположены для выравнивания с отверстиями 134 в кронштейне 26 рамы подвески, с выставлением посредством этого положения поперечного элемента 22 в продольном направлении относительно подвески. Девять отверстий 120 в длинных фланцах 132 обеспечивают три возможных положения для соединения с центральной секцией 22 поперечного элемента, при этом выбор сборочных отверстий обеспечивает регулирование с приращением пяти градусов угла продольного наклона моста. Наборы отверстий 120 в длинной секции 132 расположены в шахматном порядке для совпадения с отверстиями в центральной секции 22 поперечного элемента. В альтернативном варианте осуществления, наборы из девяти отверстий в концевых деталях поперечного элемента заменяют поперечными прорезями для регулирования длины узла поперечного элемента для различных вариантов применения транспортного средства. Длину длинных фланцев 132 регулируют, обеспечивая узлы поперечного элемента различной длины для различных вариантов применения транспортного средства. К концам поперечного элемента 22 могут быть добавлены прокладки (не показано) для регулирования общей длины для различных вариантов применения транспортного средства. Кроме того, для различных вариантов применения транспортного средства может изменяться длина центральной секции поперечного элемента 22.

В еще одном альтернативном варианте осуществления, наборы из девяти отверстий в концевых деталях поперечного элемента заменяют продольными прорезями для регулирования различных углов продольного наклона моста.

В проиллюстрированном примере, кронштейн 26 рамы подвеска (фиг.8) содержит отливку в виде единственной детали, которая обеспечивает соединение между нижними рулевыми тягами 12 и рамой 28 транспортного средства. Относительно низкий профиль верхнего участка 140 обеспечивает просвет для других систем транспортного средства, таких как пятое колесо. Нижний конец 142 образует скобу, которую зажимают в переднюю втулку 46 нижних рулевых тяг 12 посредством соединения с помощью болтов.

В одном варианте осуществления, нижний конец 142 (фиг.18) кронштейна 26 рамы включает в себя пару круглых отверстий (не показано) для хомутового соединения, тогда как другой имеет пару прорезей (не показано), которые предоставляют возможность регулируемого соединения. Кронштейн 26 со скобой с пазами также включает в себя круглый выравнивающий диск 144 со смещенным круглым отверстием (не показано), которое совпадает с пазом 155 на кронштейне 26 рамы. Вращение диска 144 вызывает движение вперед или назад смещенного отверстия, предоставляя средство выравнивания моста 18 транспортного средства. Диск 144 вращают за счет введения ручки стандартного торцевого ключа в квадратное отверстие 146 и прикладывая крутящий момент. Диск 144 удерживают в своем итоговом положении зажимающей нагрузки, прикладываемой за счет крутящего момента на шарнирный болт 147.

Кронштейны 28 рамы (фиг.19) могут быть использованы с различными размерами ширины рамы транспортного средства и с различными размерами ширины узлов неподвижной нижней рулевой тяги. Это достигается за счет помещения пары шайб 151 либо по одной на каждую сторону, либо обеих шайб или на внутреннюю, или на наружную сторону.

V-образную тягу 20 (фиг.5, 9 и 10) соединяют с мостом 18 с помощью кронштейна 24 моста для v-образной тяги. Кронштейн 24 содержит литую деталь, которую приваривают к верхней поверхности моста 18, и предоставляет скобу 148, которую зажимают на втулке 106 для сквозного болта на самом заднем конце 100 v-образной тяги 20, захватывая пару распорных шайб 153 (фиг.17). Кронштейн 24 имеет пару прорезей 150, которые предоставляют возможность зажимать сквозной болт 152 во множестве положений, при этом по периферии кронштейна расположен выступ 154, образующий квадратный проем 155, и ряд фиксаторов 156 вдоль верхнего края 158 выступа 154.

Зажим включает в себя пару квадратных зубчатых пластин 160, каждая из которых имеет одно или более смещенных отверстий 162 для болта 152 втулки для сквозного болта и зажата в квадратном проеме 155 на отливке 24 кронштейна. На кромках зубчатой пластины 160 имеются выемки 164, причем выемки 164 выравнивают в различных положениях с фиксаторами 156 на отливке 24 кронштейна, обеспечивая регулирование угла продольного наклона моста с приращением в один градус.

Следует понимать, что в приведенной выше конструкции могут быть произведены изменения и модификации без выхода за пределы концепций настоящего изобретения, и, кроме того, следует понимать, что предусматривается, что подобные концепции охватываются следующей формулой изобретения, если текст пунктов данной формулы изобретения определенно не утверждает иное.

1. Система подвески транспортного средства, содержащая: узел первого продольного рычага, включающий в себя:первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства; иэлемент первого продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста;узел второго продольного рычага, включающий в себя:второй установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства; иэлемент второго продольного рычага, соединенный с возможностью поворота со вторым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста; иэлемент, работающий на кручение, расположенный между элементом первого продольного рычага и элементом второго продольного рычага и прикрепленный к элементу первого продольного рычага и элементу второго продольного рычага, при этом элемент, работающий на кручение, имеет по существу овалообразную конфигурацию поперечного сечения и включает в себя пару по существу плоских участков, проходящих по длине элемента, работающего на кручение, и пару по существу дугообразных участков, проходящих по длине элемента, работающего на кручение, и разделенных по существу плоскими участками.

2. Система по п. 1, в которой элемент, работающий на кручение, прикреплен к элементу первого продольного рычага и элементу второго продольного рычага с помощью фрикционного закрепления.

3. Система по п. 2, в которой фрикционное закрепление элемента, работающего на кручение, элементами первого и второго продольных рычагов не дополняется другими средствами закрепления.

4. Система по п. 1, в которой элемент, работающий на кручение, запрессован для закрепления с элементами первого и второго продольных рычагов.

5. Система подвески транспортного средства, содержащая: первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства;элемент продольного рычага, соединенный с возможностью поворота с первым установочным кронштейном и выполненный с возможностью функционального соединения с элементом моста;элемент, работающий на кручение, функционально соединенный с элементом продольного рычага;рессорный узел, выполненный с возможностью функциональной поддержки рамы транспортного средства от продольного рычага; иопору рессорного узла, включающую в себя первый участок, имеющий отверстие в нем, которое принимает в себя элемент, работающий на кручение, и второй участок, соединенный с первым участком и выполненный с возможностью поддержания на нем рессорного узла,при этом первый участок и второй участок опоры рессорного узла представляют собой единственную цельную деталь.

6. Система по п. 5, в которой опора рессорного узла установлена с помощью скользящей посадки над концом элемента, работающего на кручение.

7. Система подвески транспортного средства, содержащая: узел первого продольного рычага, включающий в себя:первый установочный кронштейн, выполненный с возможностью прикрепления к раме транспортного средства; иэлемент первого продольного рычага, включающий в себя первый конец, второй конец и промежуточное место, находящееся между первым концом и вторым концом, при этом элемент первого продольного рычага соединен с возможностью поворота с первым установочным кронштейном на первом конце первого продольного рычага, элемент первого продольного рычага выполнен с возможностью функционального соединения с элементом моста и площадь поперечного сечения элемента продольного рычага в положении вблизи первого конца меньше, чем площадь поперечного сечения элемента продольного рычага в положении вблизи промежут