Трансмиссия с гидравлическими межосевой и межколесными дифференциальными связями с автоматически управляемыми режимами блокировки для автотранспортного средства повышенной проходимости

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения и может быть использовано при разработке трансмиссии для колесных АТС повышенной проходимости. Трансмиссия с ведущими мостами портального типа с жесткой кинематической связью всех четырех полуосей и вторичного вала коробки передач, колесными несоосными редукторами с однорядными выходными планетарными механизмами, ведущие коронные шестерни которых кинематически связаны с полуосями мостов, а солнечные шестерни - с валами гидромашин, корпуса которых жестко соединены с корпусами колесных редукторов. Рабочие полости гидромашин каждого ведущего моста соединены посредством золотников реверса с магистралями высокого и низкого в тяговом режиме давления с системой подпитки. В магистрали высокого давления включены гидравлические блокирующие дроссельные механизмы со ступенчатым изменением гидравлического сопротивления. При этом самоблокировка САУ режимами блокировки при повороте АТС зависит от угла поворота, разности частоты вращения и крутящих моментов передних управляемых колес, что обеспечивает включение одного из двух указанных режимов самоблокировки или полной блокировки межколесных дифференциальных связей. В эти же магистрали включены избирательные клапаны, соединяющие нагнетательные полости более нагруженных гидромашин передних и задних колес с межосевой магистралью высокого давления с электроуправляемым гидравлическим двухрежимным блокирующим механизмом. Достигается повышение маневренности, проходимости и экономичности работы АТС. 10 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к области транспортного машиностроения и может быть использовано в конструкции колесных автотранспортных средств повышенной проходимости, преимущественно для работы в условиях внедорожного движения.

Целями предлагаемого изобретения являются повышение маневренности, проходимости и экономичности колесных полноприводных АТС и снижение динамической нагруженности его силовой передачи в условиях внедорожного движения, а также обеспечение необходимой маневренности и возможности запуска двигателя при буксировке АТС.

Условия внедорожного движения характеризуются большей, чем при дорожном движении, кривизной траектории, более частой сменой направления движения и быстро меняющимися в широких пределах коэффициентами сцепления и сопротивления качению колес, что требует снижения используемых скоростей движения и увеличенных углов поворота передних управляемых колес АТС.

Возможность повышения маневренности и проходимости АТС в значительной степени зависит от характеристик режимов частичной блокировки применяемых межколесных дифференциалов (МКД). В современных АТС (4к4) используют в основном самоблокирующиеся МКД. Блокирующий момент у этих МКД зависит либо от передаваемого крутящего момента, либо от разности частоты вращения колес.

Основным недостатком первых для условий внедорожного движения является их постоянный или меняющийся в узких пределах коэффициент блокировки. Заданный с запасом (для наиболее сложных условий движения) при увеличенных углах поворота передних колес он препятствует своевременному переходу привода колес от синхронного (блокированного) режима вращения колес к дифференциальному, особенно при движении на мягком грунте. В этих условиях увеличенный момент блокировки вызывает, как повышение бокового увода передних колес, так и тяговую перегрузку ″отстающих″ (внутренних) колес и их запредельное буксование. В результате увеличивается минимальный радиус поворота и потери энергии на буксование, снижаются маневренность и экономичность. Чем выше коэффициент блокировки, тем в большей степени снижается суммарная тяга колес ведущего моста в дифференциальном режиме привода (в тех случаях, когда переход к дифференциальному режиму возможен). В результате ухудшается проходимость АТС при повороте с малыми радиусами.

В этом отношении потенциальное преимущество имеют самоблокирующиеся МКД, у которых блокирующие моменты автоматически изменяются с изменением разности частоты вращения колес, и за счет их уменьшения при больших углах поворота передних колес снижается боковой увод последних, а также буксование “отстающих” колес. В широко применяемых “вискомуфтах” в условиях внедорожного движения это преимущество не реализуемо из-за инерционности процесса изменения вязкости рабочей жидкости. Известны самоблокирующиеся дифференциалы |1|, |2|, у которых отсутствует этот недостаток. В качестве самоблокирующего механизма у них используется гидронасос, статор и ротор которого соединены с корпусом дифференциала и одной из полуосей, соответственно, |1|, |2|. При разности частоты вращения колес Δω частота относительного вращения статора и ротора равна 0.5ωΔ, а поток рабочей жидкости от гидронасоса, перепускаемой через калиброванное отверстие |1| или игольчатый дроссель |2|, пропорционален ей. Момент сопротивления взаимному вращению статора и ротора

где C - коэффициент, пропорциональный коэффициенту сопротивления дросселя. В самоблокирующемся межколесном дифференциале |1| с “гидравлическим сопротивлением” этот момент является блокирующим. Внутренние габариты вращающегося корпуса дифференциала ограничивают рабочий объем используемого гидронасоса, а следовательно и предельные значения передаваемых крутящих моментов колес и момента блокировки МКД, которые пропорциональны весовой нагрузке колес. Чтобы преодолеть это ограничение в “героторном” дифференциале “Hydra-Loc” |2| основная часть блокирующего момента создается не гидронасосом, а гидроуправляемой фрикционной муфтой, давление в рабочем гидроцилиндре которой, поддерживаемое гидронасосом, пропорционально Mω. Таким образом, указанные дифференциалы обеспечивают либо указанную выше зависимость (1) блокирующего момента от разности частоты вращения колес |1|, либо близкую ей по характеру зависимость |2|.

Для уменьшения момента сопротивления повороту и углов бокового увода передних колес при больших углах их поворота, вне зависимости от средней величины коэффициентов сцепления колес, необходимо снижать величину C, если нет большой разницы в этих коэффициентах у “забегающих” и “отстающих” колес. При существенной их разнице, наоборот, для исключения тяговой перегрузки “забегающих” колес необходимо большее значение C. А если при этом в лучших условиях находятся “забегающие” колеса, то при средних и малых значениях углов поворота передних колес для снижения буксования “отстающих” колес, необходимо просто заблокировать дифференциал, поскольку в этом случае моменты от разности касательных сил тяги и сил сопротивления качению направлен в сторону поворота АТС. Кроме того, для нормального функционирования антиблокировочной системы торможения (ABS) АТС необходима полная разблокировка МКД с началом торможения.

В то же время в устройствах |1|, |2| рабочая магистраль гидронасоса с неуправляемым дросселем расположена в каналах вращающегося корпуса дифференциала. Известна установка в такой магистрали электроуправляемого клапана |3|. Однако возможности такого клапана ограничены тремя рабочими позициями (при наличии двух управляющих обмоток), поэтому он не сможет обеспечить и полную блокировку, и два режима самоблокировки при ступенчатой перенастройке дросселя, и полную разблокировку МКД.

Общим недостатком трансмиссии с шестеренными дифференциалами являются высокие динамические нагрузки силовой передачи в режиме полной блокировки, учитывая существенную величину микро- и макронеровностей грунтовой поверхности в условиях внедорожного движения.

Более просто проблему “многорежимности” самоблокировки МКД можно решить применением ведущих мостов с гидрообъемным дифференциалом и гидравлической межколесной дифференциальной связью, осуществляемой гидропередачей, состоящей из двух объемных гидромашин обратимого действия, роторы которых связаны с полуосями, а статоры - с ведомой шестерней главной передачи АТС |4|, |5|. В равных условиях движения относительное вращение статоров и роторов гидромашин и поток рабочей жидкости в нагнетательной магистрали гидропередачи отсутствует, давление в полостях высокого давления гидромашин и крутящие моменты колес одинаковы. При повороте АТС или при небольшой разнице коэффициентов сцепления колес возникает относительное вращение роторов относительно статоров гидромашин, при этом гидромашина замедляющегося колеса работает в режиме насоса, а гидромашина ускоряющегося колеса - в режиме мотора.

В устройстве |4| гидропередача - регулируемая за счет разнонаправленного изменения рабочего объема гидромашин, осуществляемого двумя электромагнитами с пропорциональным управлением. Недостатком этого устройства является, прежде всего, ненадежность конструкции гидромашин из-за больших консольных нагрузок на рабочие плунжеры, которые могут повлечь повышенный износ пары плунжеры-ротор, при управляющем поперечном перемещении кулачковой втулки. Отсутствует система подпитки всасывающих полостей гидромашин. Сложно обеспечить надлежащую точность системы автоматического регулирования рабочего объема гидромашин путем осевого перемещения кулачковой втулки из-за больших контактных напряжений в зоне контакта рабочих плунжеров и опорной волновой поверхностью кулачковой втулки, связанных с большими силами сухого трения. В предлагаемом устройстве не раскрыт алгоритм регулирования рабочего объема гидромашин в зависимости от угла поворота колес и разницы в коэффициентах сцепления “забегающих” и “отстающих” колес.

Известно гидрообъемное дифференциальное устройство |5|, в котором статоры двух героторных гидромашин выполнены в одном блоке с ведомой шестерней главной передачи, а роторы гидромашин закреплены на внутренних хвостовиках полуосей. Нагнетательные и всасывающие полости гидромашин через каналы внутри цапф вращающихся статоров, кольцевые внутренние канавки в опорах скольжения неподвижного корпуса дифференциального устройства, магистралями высокого и низкого давления соединены с электроуправляемым двухпозиционным четырехходовым золотником. В одном положении он соединяет соответствующие рабочие полости гидромашин, обеспечивая межколесную дифференциальную связь, а в другом положении разъединяет их, блокируя дифференциальную связь. Разблокировка ее происходит автоматически при повороте управляемых колес по сигналу датчика. Кроме того, рабочие полости каждой гидромашины через упомянутые выше кольцевые внутренние канавки соединены с электроуправляемым (от электронного блока управления) двухпозиционным золотником реверса. Этот золотник обеспечивает связь нагнетательной полости гидромашины с электроуправляемым перепускным клапаном, а всасывающую полость - с резервуаром рабочей жидкости. При изменении направления вращения колес рабочие полости гидромашин меняются ролями и указанный золотник автоматически переключается в другое положение. Указанные перепускные клапаны ограничивают давление рабочей жидкости и передаваемые колесами крутящие моменты при блокированной дифференциальной связи, а также позволяют в этом режиме уменьшить крутящий момент одного из колес, например, с меньшим сцеплением или, полностью сбросив давление, отключить активный привод колес.

Поскольку при блокированной межколесной дифференциальной связи оба колеса вращаются синхронно, а измерение крутящих моментов колес не предусмотрено, не ясно каким образом можно выявить колесо с меньшим сцеплением, чтобы за счет снижения передаваемого крутящего момента уменьшить его буксование. При прямолинейном движении эффект от снижения этого буксования, нивелируется увеличением потерь энергии в трансмиссии и снижением скорости движения за счет увеличения перепуска рабочей жидкости через клапан из нагнетательной во всасывающую полость соответствующей гидромашины. Крутящий момент “забегающего” колеса при повороте снижается при синхронном вращении колес из-за увеличенной по сравнению с “отстающим” колесом длиной траектории его движения, а при малом радиусе поворота может даже изменить свое направление. В этом случае ограничение крутящего момента этого колеса с помощью перепускного клапана не имеет смысла. При пониженном сцеплении “отстающего” колеса ограничение его крутящего момента с помощью перепускного клапана создает риск избыточной поворачиваемости и потери боковой устойчивости движения, за счет изменения знака момента сопротивлению повороту. Так что целесообразность ограничения крутящих моментов менее нагруженных колес с помощью электроуправляемых перепускных клапанов в режиме синхронного вращения колес сомнительна.

Таким образом, используя данное устройство, можно обеспечить только два режима работы ведущих колес: дифференциальный и блокированный. Отсутствие режима частичной самоблокировки межколесной дифференциальной связи |1|, |2| не позволяет использовать это устройство в условиях внедорожного движения при неодинаковых коэффициентах сцепления колес. Хотя этот недостаток устройства и мог бы быть устранен при включении в его магистраль высокого давления соответствующего регулируемого дросселя, у него есть еще ряд существенных недостатков, затрудняющих его практическую реализацию.

Циркуляция рабочей жидкости между вращающимися статорами гидромашин осуществляется через неподвижные опоры скольжения при наличии радиальных зазоров. С учетом сложности надежного их уплотнения при высоком рабочем давлении в системе это приведет к повышенным утечкам рабочей жидкости. Например, в гидравлических системах автоматических коробок передач при наличии таких же гидравлических коммуникаций с соответствующими уплотнениями и аналогичном типе гидронасосов относительная доля утечек рабочей жидкости составляет 30…40%, несмотря на низкое рабочее давление 1-1.2 МПа.

Передача через гидромашины к ведущим колесам полного крутящего момента при ограниченных габаритах корпуса главной передачи, требующих компактной конструкции гидромашин, связано с необходимостью повышения рабочего давления. Если учесть повышенные тяговые нагрузки в условиях внедорожного движения, то рабочее давление в гидромашинах может возрастать до предельного (для героторного типа) уровня 16…18 МПа. При таком уровне рабочего давления возможность снижения суммарных объемных потерь в гидропередаче относительно указанного выше уровня маловероятна. Это означает, существенное снижение кпд. привода ведущей оси колес при использовании рассмотренного устройства.

Кроме того, из-за ограниченных габаритов конструкции невозможно обеспечить необходимую 1.2-1.5 м/с скорость потока рабочей жидкости во всасывающей магистрали, а при большей скорости потока нормальная работа гидропередачи нарушается из-за попадания воздуха в рабочие полости гидромашин. Для ее надежной работы необходим замкнутый контур циркуляции рабочей жидкости с подпиткой всасывающей магистрали от специального гидронасоса (подпитки). При указанном выше уровне объемных потерь потребная производительность этого насоса будет соответственно завышена, что потребует дополнительного расхода энергии и топлива.

Таким образом, предлагаемая в |2| компоновка гидрообъемного дифференциала с размещением гидромашин, нагруженных полными крутящими моментами колес, в одном блоке с ведомой шестерней главной передачи, повторяющая компоновку шестеренного МКД, не эффективна из-за увеличенных объемных потерь в гидравлических коммуникациях гидропередачи, понижающих кпд привода колес, а также из-за габаритных ограничений на величину рабочего объема гидромашин и передаваемых ими крутящих моментов.

В основу настоящего изобретения положена альтернативная схема МКД, состоящая из двух, размещенных в колесных понижающих редукторах, однорядных суммирующих планетарных механизмов у которых одна пара соответствующих входных звеньев имеет жесткую кинематическую связь с ведомой шестерней главной передачи, а другая пара связана между собой гидрообъемной передачей с двумя гидромашинами обратимого действия, статоры которых закреплены неподвижно.

Задачами настоящего изобретения является создание трансмиссии с гидравлическими межосевой и межколесными дифференциальными связями для АТС (4к4) повышенной проходимости, обеспечивающей по крайней мере два режима самоблокировки колес ведущих мостов с зависимостью блокирующего момента от квадрата разности частоты вращения колес и режимов полной блокировки и разблокировки с автоматической системой управления выбором наилучшего из них режима по маневренности, проходимости, по уровню потерь энергии на буксование и в трансмиссии АТС; а также снижение динамической нагруженности силовой передачи и обеспечение необходимой маневренности и возможности запуска двигателя при буксировке АТС.

Технический результат - улучшение функциональных характеристик АТС (4к4): маневренности, проходимости, экономичности, надежности работы.

Решение поставленных задач достигается включением в трансмиссию полноприводного АТС, содержащую раздаточную коробку с передним и задним выходами, ведущие мосты портального типа с несоосными колесными редукторами и главными передачами, жесткой кинематической связи ведомых шестерен последних с соответствующими левыми и правыми полуосями и с входными цилиндрическими парами колесных редукторов, ведомые шестерни которых связаны с коронными шестернями однорядных суммирующих планетарных механизмов, установленных на выходе колесных редукторов, и обеспечивающих межколесные дифференциальные связи через солнечные шестерни и нерегулируемые гидрообъемные передачи, содержащих гидромашины обратимого действия, например радиально-плунжерного типа, корпуса которых закреплены на корпусах соответствующих колесных редукторов; всасывающие рабочие полости гидромашин каждого ведущего моста в тяговом режиме через золотники реверса соединены между собой магистралью низкого давления, в которую включен блок автоматического гидравлического управления блокировкой межколесной дифференциальной связи (МКДС) при отрицательных крутящих моментах колес АТС, содержащего два гидроуправляемых золотника ″постоянно открытого″ и ″постоянно закрытого″, и снабжены системой подпитки, а нагнетательные полости гидромашин в тяговом режиме колес соединены с торцевыми входными полостями гидроуправляемого трехпозиционного избирательного клапана с центрирующими пружинами и положительным перекрытием в нейтральном положении выходной полости, которая с подключенным к ней гидравлическим демпфером всегда связана с нагнетательной магистралью более нагруженной гидромашины, а также соединены с входами блока электрогидравлического управления режимами блокировки межколесной дифференциальной связи (МКДС) в тяговом режиме ведущего моста, включающим блокирующий гидравлический механизм с электроуправляемым ступенчатым изменением гидравлического сопротивления, соединенный последовательно с электроуправляемым золотником блокировки, являющихся исполнительными механизмами системы автоматического управления (САУ) режимами блокировки МКДС при повороте АТС, дублируемой кнопкой ручного управления включением полной блокировки трансмиссии и обеспечивающей автоматическое включение либо одного из двух режимов самоблокировки, основного или дополнительного с разным гидравлическим сопротивлением блокирующего дросселя, либо режима полной блокировки по командам электронного блока управления при соответствующих отклонениях текущих значений разности крутящих моментов и углов поворота передних колес от заданных пороговых значений, и текущих значений разности частоты вращения передних колес от вычисляемых верхнего или нижнего ее пороговых значений на основе измерения частоты вращения колес, углов поворота передних управляемых колес и давления в нагнетательных полостях гидромашин этих колес; при этом упомянутые выше передний и задний выходы раздаточной коробки жестко связаны между собой, а межосевая дифференциальная связь (МОДС) ведущих мостов обеспечивается посредством параллельного соединения выходов упомянутых выше блоков автоматического гидравлического управления режимами блокировки МКДС ведущих мостов с общей межосевой магистралью низкого при тяговом режиме ведущих мостов давления и выходных магистралей избирательных клапанов - с общей межосевой магистралью высокого в тяговом режиме ведущих мостов давления, причем в независимости от количества ведущих мостов в трансмиссии выходная магистраль избирательного клапана заднего моста соединена с общей межосевой магистралью напрямую, а для остальных впереди расположенных ведущих мостов - через электроуправляемые ручной кнопкой гидравлические двухрежимные блокирующие механизмы управления режимами блокировки межосевой дифференциальной связи (МОДС), обеспечивающие либо режим самоблокировки за счет гидравлического сопротивления блокирующего механизма в тяговом режиме ведущих мостов, либо режим полной блокировки, включаемый одновременно с полной блокировкой МКДС для всех ведущих мостов.

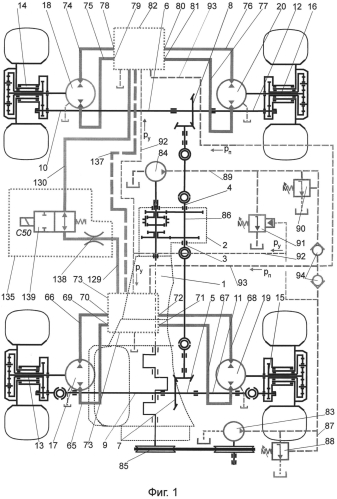

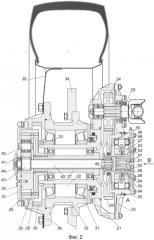

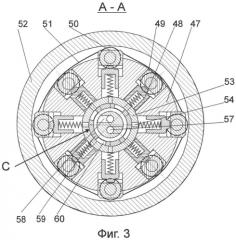

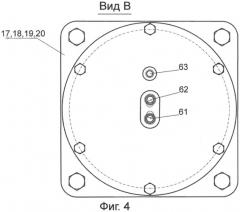

На фиг. 1 представлена кинематическая и гидравлическая схема трансмиссии, на фиг. 2, 3, 4 и 5 -несоосный колесный редуктор с встроенной радиально- плунжерной гидромашиной постоянного рабочего объема, на фиг. 6 - гидравлическая схема блока гидросистемы переднего ведущего моста, на фиг. 7 - гидравлическая схема блока гидросистемы заднего ведущего моста, на фиг. 8 - схема межосевых и межколесных гидравлических связей между нагнетательными магистралями гидромашин ведущих мостов, на фиг. 9 - дроссель гидравлического блокирующего механизма МОДС, на фиг. 10 - блок-схема системы автоматического управления режимами блокировки межколесных дифференциальных связей при повороте АТС, на фиг. 11 - функциональная схема электронного вычислительного блока, на фиг. 12 - функциональная схема преобразования аналоговых сигналов в цифровые и формирования управляющих команд в электронном блоке управления, на фиг. 13 - принципиальная электрическая схема автоматического управления исполнительными механизмами и сигнализации.

Трансмиссия (фиг. 1) содержит коробку перемены передач - 1, двухступенчатую раздаточную коробку - 2 с передним - 3 и задним выходом - 4, ведущие мосты передний - 5 и задний - 6 с ведомыми шестернями - 7 и 8 главных передач, связанными жестко с полуосями - 9, 10, 11 и 12, несоосными колесными редукторами - 13, 14, 15 и 16 и гидромашинами - 17, 18, 19 и 20 радиально-плунжерного типа. Колесные редукторы состоят из двух частей: внутренней и наружной. Внутренняя неподвижная часть колесных редукторов (фиг. 2, 3) (без элементов подвески) содержит корпус - 21, выполненный заодно со ступицей - 22, и крышку - 23. В этой части колесных редукторов размещена входная цилиндрическая пара шестерен: ведущая - 24 на входном валу - 25, соединенного карданным сочленением с соответствующей полуосью ведущего моста, и ведомая - 26, которая жестко связана с торцом трубчатого ведомого вала - 27, установленного на подшипниках внутри неподвижной ступицы - 22. На внутреннем шлицевом хвостовике ведомого вала - 27 закреплена зубчатая полумуфта - 28 с эвольвентным профилем наружных зубьев, количество и размер которых такой же, как и у коронной шестерни - 29 планетарного механизма, и которыми полумуфта сопрягается с внутренними зубьями последней. При этом в осевом направлении коронная шестерня - 29 фиксируется разрезным стопорным кольцом - 30. На наружной поверхности ступицы - 22 на радиально-упорных подшипниках - 31 установлена вращающаяся ступица - 32 колеса. Регулировка осевого зазора подшипников - 31 осуществляется стопорящейся гайкой - 33. На ступице - 32 закреплен тормозной диск - 34. К торцу ступицы - 32 с помощью шпилек - 35 пристыкован корпус - 36 подвижной части колесного редуктора и наружной части - 37 корпуса водила планетарного механизма, которая одновременно выполняет роль крышки корпуса - 36. К наружному венцу корпуса - 36 крепится колесный диск - 38. Наружная часть - 37 корпуса водила жестко соединена с его внутренней частью - 39. В цилиндрических расточках последней на осях - 40 и подшипниках установлены три сателлита - 41. Внутри трубчатого вала - 27 размещен вал - 42, заодно выполненный с солнечной шестерней - 43. Наружный хвостовик вала - 42 установлен на подшипнике - 44 в сквозной цилиндрической расточке наружной части - 37 корпуса водила, а внутренний шлицевой хвостовик с помощью ведущей зубчатой полумуфты - 45 связан ведомой зубчатой полумуфтой - 46, присоединенной к вращающемуся ротору - 47 радиально-плунжерной гидромашины. В роторе - 47 в радиальных расточках расположены семь (в данном исполнении) подпружиненных плунжеров - 48 (фиг. 3), которые наружными торцами упираются в подвижные в радиальном направлении оси - 49 опорных роликов - 50, контактирующих с направляющими - 51 неподвижного статора - 52. В ротор - 47 (фиг. 3, 4, 5) запрессована втулка - 53 с отверстиями - 54 для подвода и отвода рабочей жидкости. Ротор - 47 вместе с втулкой - 53 вращается на неподвижной распределительной цапфе, состоящей из корпуса - 55 цапфы, снабженной двумя кольцевыми наружными проточками - 56, осевыми - 57 и радиальными - 58 каналами для подвода и отвода рабочей жидкости, и бронзовой втулки - 59 с радиальными каналами - 60. При этом втулка - 59 наряду с функцией распределения рабочей жидкости выполняет роль подшипника скольжения для вращающегося ротора - 47. Осевые каналы - 57 связаны с резьбовыми отверстиями - 61 и 62 с наружной стороны корпуса - 55 цапфы для штуцеров (на фиг. 2 и 3 не показаны) соединительных магистралей между гидромашинами и блоком гидросистемы соответствующего ведущего моста. Там же выполнено резьбовое отверстие - 63 для соединения с дренажной магистралью для отвода внешних утечек рабочей жидкости из внутренней полости статора - 64.

В отличие от известного устройства |5|, крутящий момент на валу гидромашины в (k+1) раз меньше крутящего момента на колесе (k - характеристика планетарного ряда).

Это, а также радиально-плунжерный тип гидромашины с максимальным перепадом давления 30 МПа позволяют при прочих равных условиях почти на порядок уменьшить рабочий объем используемых гидромашин в сравнении с известным устройством.

Посредством трубопроводов - 65, 66, 67, 68 гидромашины - 17, 19 переднего ведущего моста соединены с соответствующими входными магистралями - 69, 70, 71, 72 блока гидросистемы - 73 переднего ведущего моста - 5, а посредством трубопроводов - 74, 75, 76, 77 гидромашины - 18, 20 заднего ведущего моста соединены с соответствующими входными магистралями - 78, 79, 80, 81 блока гидросистемы - 82 заднего ведущего моста - 6.

Для восполнения внешних утечек рабочей жидкости в гидромашинах и поддержания в их всасывающих полостях небольшого (рп=0.4-0.5 МПа) избыточного давления трансмиссия оснащена системой подпитки. Эта система содержит два шестеренных гидронасоса - 83 и 84. Основной гидронасос - 83, приводится от первичного двигателя, например клиноременной передачей - 85, дополнительный гидронасос - 84 приводится от ведомого вала - 86 раздаточной коробки, имеющего постоянную кинематическую связь с ведущими колесами АТС. Гидронасос - 84 обеспечивает подпитку гидромашин при буксировке АТС и неработающем двигателе. После запуска двигателя к подпитке подключается основной гидронасос - 83. Давление в его нагнетательной магистрали - 87 ограничивается перепускным клапаном - 88. В нагнетательной магистрали - 89 гидронасоса - 84 при движении АТС давление ограничивается перепускным клапаном - 90, который отрегулирован на то же давление, что и клапан - 88. К этой магистрали подключен также разгрузочный клапан - 91 с гидравлическим управлением. Рабочая жидкость в его управляющую полость подводится по магистрали - 92 управления из нагнетательной магистрали - 87 гидронасоса - 83. Клапан - 91 отрегулирован на давление, несколько меньшее (ру=0.3-0.4 МПа), в сравнении с клапанами - 88 и 90. При срабатывании разгрузочного клапана - 91, нагнетательная магистраль - 89 гидронасоса - 84, соединяется со свободным сливом (в резервуар для рабочей жидкости). Общая магистраль подпитки - 93 передних гидромашин и задних гидромашин соединена с нагнетательными магистралями - 87 и 89 вышеупомянутых гидронасосов с помощью впускных обратных клапанов - 94.

Входные магистрали блоков гидросистем - 73 и 82 (фиг. 6, 7) передних и задних ведущих мостов с помощью впускных обратных клапанов - 95 соединяются с магистралью - 93 подпитки, если давление в них ниже вышеуказанного уровня давления подпитки, а с помощью выпускных обратных клапанов - 96 соединяются с соответствующими предохранительными клапанами - 97 для перепуска рабочей жидкости в магистраль подпитки - 93, если давление них превысит заданный верхний уровень (30-32 МПа).

Входные магистрали - 69, 70, 71, 72 блока гидросистемы - 73 переднего ведущего моста соединены с входами соответствующих электроуправляемых двухпозиционных четырехходовых золотников - 98, 99 реверса, а входные магистрали - 78, 79, 80, 81 блока гидросистемы - 82 заднего ведущего моста с входами аналогичных золотников - 100, 101. Включение золотников реверса - автоматическое, либо по сигналу датчика включения передачи заднего хода, либо по сигналу датчика положения тормозной педали.

Блоки гидросистем - 73 и 82 содержат блок - 102 электрогидравлического управления режимами блокировки МКДС в тяговом режиме ведущего моста при повороте АТС. Он идентичен для гидросистем переднего и заднего ведущих мостов. Блок - 102 имеет правый (по схеме с учетом направления движения) - 103 и левый - 104 входные каналы, которые подключены к выходным магистралям - 105, 106 соответствующих золотников - 98, 99 реверса с высоким (в тяговом режиме ведущего моста) давлением. Посредством двух выпускных клапанов - 107 либо правый входной канал - 103, либо левый - 104 соединяется с входом - 108 гидравлического блокирующего механизма - 109. Выход - 110 гидравлического блокирующего механизма с помощью впускных обратных клапанов - 111 соединяется либо с правым - 103, либо левым - 104 входным каналом блока - 102. Гидравлический блокирующий механизм - 109 содержит последовательно включенные электроуправляемый соленоидом С31 двухпозиционный двухходовой золотник - 112 полной блокировки, дроссель - 113 с малым коэффициентом сопротивления и дроссель - 114 с большим в 4-5 раз коэффициентом сопротивления. Блок - 102 снабжен электроуправляемым двухпозиционным двухходовым золотником - 115, который при включении соленоидом С41 соединяет выход - 116 из первого дросселя с выходом - 110 гидравлического механизма, отключая дроссель - 114, и гидроуправляемым двухпозиционным двухходовым золотником - 117, торцевая управляющая полость которого соединена с магистралью управления - 118, и который при включении соединяет вход - 108 с выходом - 110 гидравлического блокирующего механизма - 109. При этом обеспечивается прямое соединение правого - 103 и левого - 104 входных каналов блока - 102 в обход гидравлического блокирующего механизма - 109.

Блоки гидросистем - 73 и 82 содержат блок - 119 автоматического гидравлического управления режимами блокировки МКДС при отрицательных крутящих моментах колес ведущего моста. Он идентичен для гидросистем переднего и заднего ведущих мостов. Блок - 119 имеет правый - 120 и левый - 121 входные каналы, которые подключены к выходным магистралям - 122, 123 соответствующих золотников - 98, 99 реверса с низким (в тяговом режиме ведущего моста) давлением. Эти каналы параллельно соединены с соответствующими входными каналами гидроуправляемых двухпозиционных трехходовых золотников, “постоянно открытого” - 124 и “постоянно закрытого” - 125. Торцевая управляющая полость золотника - 125 связана с магистралью - 92 управления (от насоса - 83 подпитки), а торцевые управляющие полости золотника - 124 соединена с вышеупомянутой магистралью управления - 118, которая соединяется посредством впускных обратных клапанов - 126 либо с правым - 120, либо с левым - 121 входным каналом блока - 119. При этом возвратная пружина золотника - 124 отрегулирована на давление 0.1-0.15 от максимального рабочего давления, ограничиваемого перепускными клапанами - 97. Заданная регулировка пружины соответствует отрицательному крутящему моменту колес при холостом вращении элементов трансмиссии и коленчатого вала двигателя для его запуска буксировкой АТС.

Блоки гидросистем - 73 и 82 переднего и заднего ведущих мостов содержат гидроуправляемые трехпозиционные избирательные клапаны - 127. Каждый клапан снабжен двумя центрирующими пружинами. Входные торцевые полости “а” и “б” клапанов - 127 соединены с магистралями - 105 и 106 высокого (в тяговом режиме колес) давления. Выходные полости - 128 клапанов соединены выходными магистралями - 129, 130 в гидросистемах переднего и заднего моста, соответственно, через дроссели - 131 с гидроаккумуляторами - 132 с целью демпфирования пиковых забросов давления и с реле давления - 133 для сигнализации верхнего заданного уровня давления. Клапаны - 127 в нейтральном положении имеют положительное перекрытие выходных полостей - 128 относительно входных полостей - “а” и “б”.

Выходы обратных клапанов - 96 в блоке гидросистемы - 73 переднего ведущего моста параллельно с вышеупомянутыми предохранительными клапанами - 97 соединены с датчиками давления - 134, которые служат для определения разности крутящих моментов передних колес (в режиме полной блокировки).

При равенстве давления рабочей жидкости в полостях “а” и “б” и центральном положении клапана - 127 выход (и вход) рабочей жидкости из полости - 129 перекрыт, а при его неравенстве клапан - 127 смещается в одно из двух крайних положений, соединяя выходную полость - 128 клапана с той его торцевой полостью (“а” или “б”), в которой давление выше и которая связана с нагнетательной полостью более нагруженной гидромашины ведущего моста, работающей в этом случае в режиме насоса.

Выходные магистрали - 129 и 130 избирательных клапанов - 127 (фиг.1, 8) для двухосного АТС образуют межосевую магистраль высокого (в тяговом режиме ведущего моста) давления. Между этими магистралями (фиг.1) включен электроуправляемый гидравлический блокирующий механизм - 135 управления режимами блокировки межосевой дифференциальной связи (МОДС). Как следует из фиг.8, при трехосной ходовой системе межосевая магистраль высокого давления состоит также из магистрали 130 и соединенных с ней параллельно двух магистралей - 129 с гидравлическими блокирующими механизмами - 135 переднего и среднего ведущих мостов. А при четырехосной ходовой системе с магистралью - 130 уже будут параллельно соединены три магистрали - 129 с гидравлическими блокирующими механизмами - 135.

Выходные магистрали - 136 (фиг.6, 7), связанные с выходами золотников - 124 и 125, блоков - 119 гидравлического управления блокировкой МКДС при отрицательных крутящих моментах колес параллельно соединены с межосевой магистралью - 137 низкого (в тяговом режиме ведущих мостов) давления.

Гидравлический блокирующий механизм - 135 управления режимами блокировки МОДС (фиг.1) содержит последовательно соединенные дроссель - 138 и электроуправляемый от ручной кнопки управления Ку2 (фиг.13) двухпозиционный золотника - 139 полной блокировки МОДС. Включение золотника - 139 кнопкой Ку2 происходит одновременно с включением золотников - 112 полной блокировки МКДС. При выключенном золотнике -139 имеет место режим самоблокировки с более высокой жесткостью характеристики (1), чем при самоблокировке МКДС. В связи с этим дроссель - 138 (фиг.9) имеет в 1.5-2.5 раза более высокое гидравлическое сопротивление в сравнении с дросселем - 114. Оба указанных дросселя с целью стабилизации коэффициента сопротивления при колебаниях температуры и вязкости рабочей жидкости выполнены пластинчатыми, в которых рабочая жидкость пропускается последовательно через шайбы - 140, установленные с небольшим зазором, и снабженные сквозными дроссельными отверстиями “с” диаметром 1.5-2 мм и длиной 1.5 мм. Дроссели - 114 и 138 отличаются только количеством шайб - 140.

Система автоматического управления (САУ) режимами блокировки межколесных дифференциальных связей при повороте АТС в тяговом режиме ведущих мостов (фиг.10) включает вышеупомянутые датчики - 134 давления в нагнетательных полостях гидромашин переднего ведущего моста, датчики - 141, 142 частоты вращения задних и передних колес, датчики - 143 углов поворота передних колес. Сигналы указанных датчиков для левых и правых колес рл, рп, ω2п, ω1л, ω1п θл и θп, в виде аналоговых сигналов поступают на вход электронного вычислительного блока - 144. На его функциональной схеме (фиг.11) представлены математические формулы, по которым вычисляются текущие значения расчетной величины θ угла поворота колес и его абсолютная величина |θ|, фактической Δωзо и теоретической Δωтеор (без учета буксования и бокового увода колес) для заданного значения |θ| разности частоты вращения передних “забегающего” и “отстающего” колес, разность крутящих моментов ΔМоз передних “отстающего” и “забегающего” колес, абсолютной величины заданной теоретической (без учета буксования) скорости поступательного движения |V0|, а также пороговые верхнее Δωmax и нижнее (отрицательная величина) Δωmin значения разности частоты вращения передних “забегающего” и “отстающего” колес. В этих формулах конструктивные параметры АТС: rк1 и rк2 - радиусы качения передних и задних колес, θmax - максимальное конструктивное значение расчетной величины угла поворота передних колес. Расчетная величина θ угла поворота передних колес равна углу поворота условного (эквивалентного) переднего колеса с вертикальной осью поворота на пересечении с продольной осью АТС, при котором положение мгновенного центра поворота АТС сохраняется. Для определения Δωmax использован поправочный коэффициент K, равный соотношению верхнего порогового значения Δω