Петля для композиционных материалов и способ её изготовления

Иллюстрации

Показать всеПетля содержит по меньшей мере две группы слоев (3, 3'; 9, 9'; 11, 11'; 14, 14') волокон, расположенных над и/или под двумя противоположными краями соответственно по меньшей мере одной подложки (1; 8; 10; 13) из гибкого материала, пригодного для склеивания со смолами для композиционных материалов. При этом центральный участок (4) подложки (1; 8; 10; 13) не закрыт этими слоями (3, 3'; 9, 9'; 11, 11'; 14, 14'), а подложка (1; 8; 10; 13) и слои (3, 3'; 9, 9'; 11, 11'; 14, 14') внедрены в отвержденную гибкую смолу (6). Изобретение также относится к способу изготовления такой петли. 2 н. и 17 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к петле для композиционных материалов, в частности к петле, которая может крепиться или встраиваться в две детали из композиционного материала, которые необходимо взаимно соединить с возможностью поворота. Изобретение также относится к способу изготовления такой петли.

Известные петли для деталей из композиционных материалов содержат две шарнирно соединенные металлические пластины с отверстиями для крепления посредством болтов или других резьбовых элементов к деталям, которые необходимо взаимно соединить. Выполнение отверстий в деталях из композиционного материала для таких петель относительно сложно, а их наличие может снизить прочность этих деталей из-за особенностей физических свойств композиционных материалов. Крепление таких известных петель к деталям из композиционного материала при помощи клеящих средств также относительно затруднено из-за разницы физических и химических свойств склеиваемых материалов.

В документе ЕР 1738895 описана петля, содержащая две группы слоев углеродных волокон, пропитанных эпоксидной смолой, которые размещены над и под подложкой из арамидных волокон, пропитанных полиуретановой смолой. Слои и подложка совместно отверждаются без ввода смол, после чего в обоих слоях выполняется канавка V- или U-образного сечения. В результате центральный участок подложки не закрывается указанными слоями и образует тем самым линию сгиба.

Однако указанная петля является сложной и дорогой в производстве, поскольку она требует наличия слоев из предварительно пропитанных волокон, известных также под названием препреги, которые дороже непропитанных волокон. Кроме того, внешние слои, которые после отверждения становятся более жесткими, требуют точной механической обработки для выполнения канавок, которые должны быть идеально параллельными для обеспечения правильного сгибания. Указанная механическая обработка помимо увеличения времени изготовления и повышения его стоимости также сопряжена с риском повреждения подложки, поскольку требует удаления жестких слоев волокон по всей их толщине без оголения поверхностей подложки. Для снижения указанного риска в документе ЕР 1738895 предпочтительно предложено выполнять канавки с V-образным поперечным сечением, однако такие канавки обеспечивают сгибание только на углы, меньшие или равные углу при вершине канавки, поэтому они не могут применяться для шарниров, которые должны поворачиваться на углы более 180°. За счет наличия канавок подложка оказывается существенно тоньше, чем вся петля, из-за чего существует опасность разрушения по линии сгиба. С другой стороны, подложка из-за своего физико-химического состава, в случае, если бы она имела несколько большую толщину, соответствующую остальной части петли, обладала бы слишком высокой жесткостью.

Применение разных смол для слоев и подложки дополнительно сопряжено с проблемами сцепления, которые в документе ЕР 1738895 предложено решать при помощи дополнительной обработки, повышающей шероховатость подложки.

Указанная известная петля также является относительно дорогой и нежесткой из-за применения в подложке арамидных и/или тканых волокон. Для смягчения данных недостатков в документе ЕР 1738895 предлагается применять подложки, выполненные из нескольких слоев волокон, пересекающих линию сгиба и/или перпендикулярных линии сгиба, что соответственно повышает затраты на изготовление. В документе ЕР 1738895 по существу предлагается применять подложки и слои, содержащие аналогичные волокна, а разная жесткость подложки и слоев определяется тем, что слои и подложка пропитываются разными смолами.

Задачей изобретения является разработка петли, свободной от указанных недостатков.

Эта задача решается в петле и способе ее изготовления, основные признаки которых раскрыты в пунктах 1 и 13 формулы изобретения соответственно, а дополнительные признаки раскрыты в остальных пунктах формулы изобретения.

Благодаря своим специфическим физическим и химическим свойствам петля согласно изобретению не только может легко крепиться к деталям из композиционного материала, в том числе посредством клеящих веществ или других известных систем для взаимного скрепления элементов из композиционного материала, но также может легко встраиваться в эти детали при использовании процесса инжекции смолы в закрытую форму под давлением (процесса RTM), под действием вакуума (процессов Light-RTM, VARTM) и/или процесса, описанного в патентном документе MI2010A001072.

Кроме того, благодаря особенностям способу изготовления, в конце которого и подложка, и слои оказываются внедренными в отвержденную и гибкую смолу, изготовление петли может осуществляться простым, быстрым и экономичным способом, при этом она может применяться для различных целей, не только для совместного соединения двух элементов и не только для соединения двух элементов, выполненных из композиционного материала. Например, данная петля может изготавливаться таких размеров и формы, которые обеспечивают ее самостоятельное применение в качестве складной конструкции.

Петля согласно изобретению может легко компенсировать погрешности установки, поскольку она не снабжена штырем, и, следовательно, положение оси вращения может подстраиваться в соответствии с относительным положением поворачивающихся деталей. Кроме того, за счет пониженной толщины петля не оставляет следов на компонентах высокого класса (лакированном или нелакированном углероде) при ее приклеивании к последним.

Петля также обладает привлекательными эстетическими свойствами, в особенности при выполнении внешнего слоя из натуральной кожи, микроволокна и/или из материала с волокнами, по существу параллельными оси поворота для предотвращения повреждения данного слоя во время поворота петли.

Петля согласно изобретению обладает повышенной износостойкостью, в особенности при использовании смолы, имеющей модуль Юнга от 2,8 до 6,5 МПа, предел прочности на растяжение от 0,7-1,3 МПа и/или относительное удлинение при разрыве 21-39%.

Дополнительные особенности и преимущества петли и способа ее изготовления согласно изобретению станут понятны специалистам в данной области техники из дальнейшего подробного описания некоторых вариантов осуществления изобретения со ссылками на чертежи.

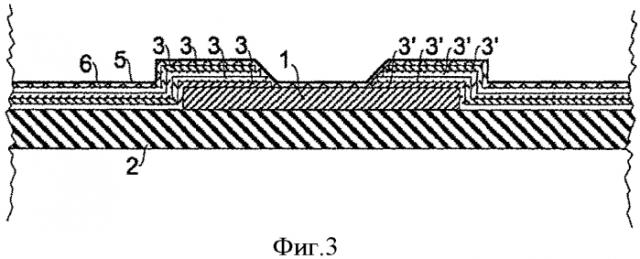

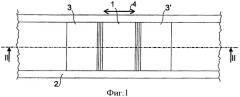

На фиг.1 показан первый вариант выполнения петли на первом этапе способа ее изготовления, вид сверху;

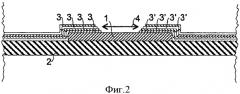

на фиг.2 - сечение по линии II-II на фиг.1;

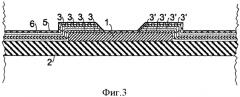

на фиг.3 - то же, на втором рабочем этапе способа изготовления;

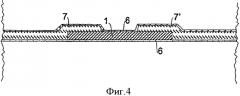

на фиг.4 - то же, в конце процесса;

на фиг.5 - то же, при эксплуатации;

на фиг.6 показан второй вариант выполнения петли на первом этапе способа ее изготовления, вид в сечении;

на фиг.7 показан третий вариант выполнения петли на первом этапе способа ее изготовления, вид в сечении;

на фиг.8 показан четвертый вариант выполнения петли на первом этапе способа ее изготовления, вид в сечении.

Как показано на фиг.1 и 2, на первом этапе способа изготовления петли по меньшей мере одну подложку 1, в частности прямоугольную, из гибкого материала, пригодного для склеивания со смолами для композиционных материалов, в частности из микроволокна или натуральной кожи, предпочтительно замши, располагают на рабочей поверхности формы 2 для композиционных материалов. Средняя толщина подложки 1 составляет 1-4,5 мм. По меньшей мере две группы слоев 3 и 3' волокон, в частности углеродных, размещают одну на другой с двух противоположных краев подложки 1 таким образом, что центральный участок 4 подложки 1 не закрывается слоями 3 и 3'. Волокна слоев 3 и 3' предпочтительно являются непропитанными, в частности весовое содержание смолы в слоях составляет 0-10%, а предпочтительно - 5%. Средняя ширина центрального участка 4 подложки 1 предпочтительно находится в интервале от 1 до 25 мм, в частности составляет 2,5-30% от средней ширины подложки 1. Ширина закрытого слоем 3 или 3' участка края подложки предпочтительно находится в интервале от 5 до 40 мм. Слои 3 или 3' каждой группы представляют собой четыре слоя диагонального плетения 2×2 из волокон с удельным весом 200 г/м2, расположенных одни на других и ориентированных по существу перпендикулярно друг другу в соседних слоях. В альтернативном варианте осуществления изобретения две группы слоев волокон могут размещаться одна на другой под двумя противоположными краями подложки.

На фиг.3 показан второй этап, на котором подложку 1 и слои 3, 3' покрывают обеспечивающим пропитывание съемным защитным листом, сеткой из полимерного материала для введения смолы и вакуумным мешком 5, после чего всю конструкцию нагревают до температуры около 60°C, между вакуумным мешком 5 и формой 3 создают разрежение, а именно давление, не превышающее 0,001 МПа (0,01 бар), и в это пространство при температуре около 60°C вводят под давлением или под действием разрежения смолу 6, покрывающую подложку 1 и слои 3, 3'. Всю конструкцию дополнительно нагревают до температуры около 90°C со скоростью 2-3°C в минуту, выдерживают при данной температуре в течение по меньшей мере одного часа и в завершение охлаждают до комнатной температуры.

На фиг.4 показана готовая петля после извлечения из вакуумного мешка 5, отделения от формы 2, защитного листа и от сетки для подачи смолы, а также подрезанная вдоль краев. Готовая петля содержит подложку 1 и слои 3, 3' волокон, совместно объединенные в две группы 7, 7', встроенные в смолу 6. Смола 6 после отверждения является гибкой и имеет модуль Юнга 2,8-6,5 МПа, предел прочности на растяжение 0,7-1,3 МПа и/или относительное удлинение при разрыве 21-39%. Для этой цели особенно эффективно применение смолы LME 10184/10185 фирмы Hustman Advanced Materials.

Как показано на фиг.5, подложка 1 петли согласно изобретению при сгибании петли имеет радиус R кривизны более 4,5% от средней ширины центрального участка 4 подложки 1 при нахождении петли в разогнутом состоянии. Радиус R кривизны при сгибании петли составляет более 2 мм.

На фиг.6 показан второй вариант выполнения петли, аналогичный первому варианту. Согласно этому варианту один или оба противоположных края подложки 8 заключены между слоями 9, 9' волокон, в частности между двумя слоями 9 или 9' волокон, ориентированных по существу перпендикулярно друг другу в соседних слоях, с обеих сторон края подложки 8.

На фиг.7 показан третий вариант выполнения петли, также аналогичный первому варианту выполнения, но согласно этому варианту подложка 10 проходит по длине вдоль всей протяженности слоев 11, 11' волокон, за счет чего последние не контактируют с формой 2.

На фиг.8 показан четвертый вариант выполнения петли, также аналогичный первому варианту выполнения. Согласно этому варианту дополнительный слой 12 волокон, по существу параллельных оси поворота петли, закрывает, по меньшей мере частично, одну сторону подложки 12 и одну сторону первых слоев двух групп слоев 14, 14' волокон, так что дополнительный слой 12 заключен и между подложкой 13 и формой 2 и между первыми слоями 14, 14' волокон и формой 2. Волокна дополнительного слоя 12 по существу параллельны краям подложки 13, закрытой волокнами 14, 14'. В других вариантах осуществления изобретения дополнительный слой 12 может размещаться на одной стороне подложки 13, противоположной форме 2, и/или между двумя слоями волокон двух групп слоев 14, 14'.

Таким образом, способы изготовления петли согласно второму, третьему и четвертому вариантам осуществления изобретения по существу совпадают со способом изготовления согласно первому варианту осуществления изобретения. В любом случае в альтернативных вариантах осуществления изобретения возможно применение другого способа формования смол, например с использованием дополнительных форм и впрыском смолы в соответствии с технологией инжекции смолы в замкнутую форму под давлением (технологией RTM), под действием вакуума (технологией Light-RTM, VARTM) и/или способа, изложенного в патентном документе MI2010A001072.

Специалистами в данной области техники могут выполняться модификации и/или дополнения к вышеописанным и проиллюстрированным вариантам осуществления изобретения в рамках объема формулы изобретения. В частности, дополнительные варианты осуществления изобретения могут содержать признаки любого из пунктов формулы изобретения с дополнением одного или более признаков, взятых в отдельности или в любом взаимном сочетании, изложенных в тексте и/или показанных на чертежах.

1. Петля, содержащая по меньшей мере две группы слоев (3, 3'; 9, 9'; 11, 11'; 14, 14') волокон, расположенных над и/или под двумя противоположными краями соответственно по меньшей одной подложки (1; 8; 10; 13) из гибкого материала, пригодного для склеивания со смолами для композиционных материалов, при этом центральный участок (4) подложки (1; 8; 10; 13) не закрыт этими слоями (3, 3'; 9, 9'; 11, 11'; 14, 14'), отличающаяся тем, что подложка (1; 8; 10; 13) и слои (3, 3'; 9, 9'; 11, 11'; 14, 14') внедрены в отвержденную гибкую смолу (6).

2. Петля по п.1, отличающаяся тем, что средняя ширина центрального участка (4) подложки (1; 8; 10; 13) составляет от 1 до 25 мм.

3. Петля по п.1, отличающаяся тем, что средняя ширина центрального участка (4) подложки (1; 8; 10; 13) составляет 2,5-30% от средней ширины подложки (1; 8; 10; 13).

4. Петля по п.1, отличающаяся тем, что ширина участка края подложки (1; 8; 10; 13), покрытого слоями (3, 3'; 9, 9'; 11, 11'; 14, 14'), составляет от 5 до 40 мм.

5. Петля по п.1, отличающаяся тем, что в согнутом состоянии она имеет радиус (R) кривизны, составляющий более 4,5% от средней ширины центрального участка (4) подложки (1; 8; 10; 13) в разогнутом состоянии петли.

6. Петля по п.1, отличающаяся тем, что в согнутом состоянии она имеет радиус (R) кривизны, составляющий более 2 мм.

7. Петля по п.1, отличающаяся тем, что смола (6) после отверждения имеет модуль Юнга от 2,8 до 6,5 МПа, предел прочности на растяжение от 0,7-1,3 МПа и/или относительное удлинение при разрыве от 21 до 39%.

8. Петля п.1, отличающаяся тем, что указанные слои (3, 3'; 9, 9'; 11, 11'; 14, 14') содержат волокна, в частности углеродные, соединенные со смолой, весовая доля которой составляет от 0 до 10%.

9. Петля по п.1, отличающаяся тем, что подложка (10) проходит по ширине, по меньшей мере, по всей протяженности слоев (11, 11') волокон.

10. Петля по п.1, отличающаяся тем, что дополнительный слой (12) волокон покрывает, по меньшей мере частично, одну сторону подложки (13), при этом волокна указанного дополнительного слоя (12) по существу параллельны оси поворота петли и/или краям подложки (13), закрытым волокнами (14, 14').

11. Петля по п.1, отличающаяся тем, что подложка (1; 8; 10; 13) выполнена из микроволокон.

12. Петля по п.1, отличающаяся тем, что подложка (1; 8; 10; 13) выполнена из натуральной кожи, в частности из натуральной замши.

13. Способ изготовления петли, характеризующийся тем, что он включает в себя следующие этапы, на которых:- располагают на рабочей поверхности формы (2) по меньшей мере две группы слоев (3, 3'; 9, 9'; 11, 11'; 14, 14') волокон над и/или под двумя противоположными краями соответственно по меньшей мере одной подложки (1; 8; 10; 13) из гибкого материала, пригодного для склеивания со смолами для композиционных материалов, так чтобы центральный участок (4) подложки (1; 8; 10; 13) не закрывался слоями (3, 3'; 9, 9'; 11, 11'; 14, 14');- вводят в форму под давлением и/или под действием разрежения смолу (6), являющуюся гибкой после отверждения, для внедрения подложки (1; 8; 10; 13) и слоев (3, 3'; 9, 9'; 11, 11'; 14, 14') в смолу (6);- осуществляют отверждение смолы (6).

14. Способ по п.13, отличающийся тем, что смола (6) после отверждения имеет модуль Юнга от 2,8 до 6,5 МПа, предел прочности на растяжение от 0,7-1,3 МПа и/или относительное удлинение при разрыве от 21 до 39%.

15. Способ по п.13, отличающийся тем, что указанные слои (3, 3'; 9, 9'; 11, 11'; 14, 14') содержат волокна, в частности углеродные, соединенные со смолой, весовая доля которой составляет от 0 до 10%.

16. Способ по п.13, отличающийся тем, что подложка (10) проходит по ширине, по меньшей мере, по всей протяженности слоев (11, 11') волокон.

17. Способ по п.13, отличающийся тем, что дополнительный слой (12) волокон покрывает, по меньшей мере частично, одну сторону подложки (13), при этом волокна указанного дополнительного слоя (12) по существу параллельны оси поворота петли и/или краям подложки (13), закрытым волокнами (14, 14').

18. Способ по п.13, отличающийся тем, что подложка (1; 8; 10; 13) выполнена из микроволокон.

19. Способ по п.13, отличающийся тем, что подложка (1; 8; 10; 13) выполнена из натуральной кожи, в частности из натуральной замши.