Уравновешенное абразивное приспособление и способы абразивной обработки

Иллюстрации

Показать всеИзобретение относится к способу и устройству для абразивной обработки поверхности шины. Устройство содержит корпус, рукоятку и два совершающих поворот в противоположных направлениях ведомых элемента абразивной обработки, каждый из которых имеет ось поворота, проходящую в боковом направлении поперек устройства. Указанные элементы расположены на конкретном расстоянии друг от друга в боковом направлении относительно устройства. Каждый из указанных двух элементов абразивной обработки имеет поверхность абразивной обработки, образованную по меньшей мере одним внешним диаметром и проходящую в осевом направлении относительно оси поворота элемента абразивной обработки. Каждое устройство абразивной обработки содержит вал, на котором размещен элемент абразивной обработки, а каждый из валов выполнен с возможностью приведения его в действие посредством источника движущей силы. Осуществляют прием сигнала от каждого датчика, расположенного в конкретном положении вдоль приводной системы одного элемента из двух элементов абразивной обработки для измерения скорости поворота. В результате обеспечивается улучшение и упрощение управления абразивной обработкой шины. 2 н. и 17 з.п. ф-лы, 14 ил.

Реферат

Область техники

[0001] Настоящее изобретение в целом относится к способам и устройствам для абразивной обработки поверхности шины и, в частности, к абразивной обработке поверхности шины при подготовке к ремонту шины и наложению заплат.

Уровень техники

[0002] Общеизвестно использование абразивной обработки поверхности шины для удаления с нее нужного количества материала. Например, этапы абразивной обработки могут быть выполнены вдоль протектора шины, например, для улучшения рабочих характеристик шины или подготовки шины к восстановлению протектора. Рабочие характеристики шины могут быть улучшены, например, посредством улучшения конусности. При выполнении операций по восстановлению протектора абразивная обработка обеспечивает возможность удаления существенной части ранее существовавшего протектора для подготовки каркаса шины к нанесению нового протектора.

[0003] Кроме того, известна абразивная обработка внутренней поверхности шины при подготовке наложения шинной заплаты для ремонта поврежденной части шины. При подготовке шины для получения шинной заплаты соответствующую поверхность шины подготавливают для улучшения прилипания заплаты и обеспечения необходимого расположения относительно шины. В определенных ситуациях поверхность просто чистят и/или придают ей шероховатость для улучшения адгезии. В других ситуациях необходимо удалить достаточное количество материала из шины для образования области выточки, в которую вставляют шинную заплату. Эта область называется областью получения заплаты. При удалении материала для образования области получения заплаты часто необходимо управлять удалением материала, чтобы быть уверенным в достижении определенной глубины. Например, может быть необходимым гарантировать, что любые элементы усиления (например, ткань, корд, шнур и т.п.) не будут повреждены при этапах удаления. Кроме того, может быть необходимым достижение определенной глубины для воздействия на определенный слой или материал, или просто достижение любой другой необходимой глубины.

[0004] В настоящее время при выполнении операций абразивной обработки ручными способами, оператор по своему усмотрению использует не стесненный какими-либо связями абразивное приспособление для удаления материала из шины. При выполнении таких операций оператор должен не только управлять положением приспособления во всех направлениях вдоль поверхности, но также должен отслеживать непрерывное удаление такого материала для достижения необходимой глубины. Еще больше осложнена работа в ручных или автоматических установках, использующих устройство абразивной обработки с двумя поворотными элементами абразивной обработки, в которых оператор может быть подвержен дополнительной нагрузке при необходимости перемещения абразивного приспособления по поверхности шины, поскольку оба элемента абразивной обработки совершают поворот в одном и том же направлении, противодействуя такому перемещению. В соответствии с этим имеет место необходимость лучшего управления абразивной обработкой шины и силами, воздействующими на абразивное приспособление.

Раскрытие изобретения

[0005] Конкретные варианты реализации настоящего изобретения содержат улучшенные способы и устройства для выполнения операций абразивной обработки. Конкретные варианты реализации такого устройства представляют собой устройство абразивной обработки, содержащее два совершающих поворот в противоположных направлениях ведомых элемента абразивной обработки, каждый из которых имеет ось поворота, в целом проходящую сбоку поперек устройства, и которые расположены на конкретном расстоянии друг от друга в боковом направлении относительно устройства, причем каждый из указанных двух элементов абразивной обработки имеет кольцевую поверхность абразивной обработки. Кроме того, такое устройство может дополнительно обеспечить выполнение каждого из элементов абразивной обработки с возможностью приведения в действие в противоположных направлениях поворота посредством источника движущей силы.

[0006] Конкретные варианты реализации настоящего изобретения включают способ абразивной обработки поверхности шины. Такие способы могут включать операцию выполнения шины, содержащей: два борта шины, расположенные в осевом направлении вдоль оси поворота шины; внешнюю открытую поверхность, проходящую между каждыми двумя бортами шины, причем наружная или внешняя открытая поверхность содержит поверхность протектора, проходящую кольцеобразно вокруг оси поворота шины; и внутреннюю открытую поверхность, расположенную между каждыми двумя бортами шины и кольцеобразно вокруг оси поворота шины, причем внутренняя открытая поверхность расположена на расстоянии от наружной поверхности, равном толщине шины. Такие способы могут кроме того включать операцию выполнения устройства абразивной обработки, содержащего: два совершающих поворот в противоположных направлениях ведомых элемента абразивной обработки, каждый из которых имеет ось поворота, в целом проходящую сбоку поперек устройства, и которые расположены на конкретном расстоянии друг от друга в боковом направлении относительно устройства, причем каждый из указанных двух элементов абразивной обработки имеет кольцевую поверхность абразивной обработки и выполнен с возможностью приведения в действие в противоположных направлениях поворота посредством источника движущей силы. Кроме того, такие способы могут включать операцию абразивного удаления материала с поверхности шины посредством устройства абразивной обработки.

[0007] Вышеуказанные и другие цели, особенности и отличительные признаки настоящего изобретения будут очевидны из последующего более подробного описания конкретных вариантов реализации настоящего изобретения со ссылками на прилагаемые чертежи, на которых одинаковые позиционные обозначения относятся к одинаковым элементам изобретения.

Краткое описание чертежей

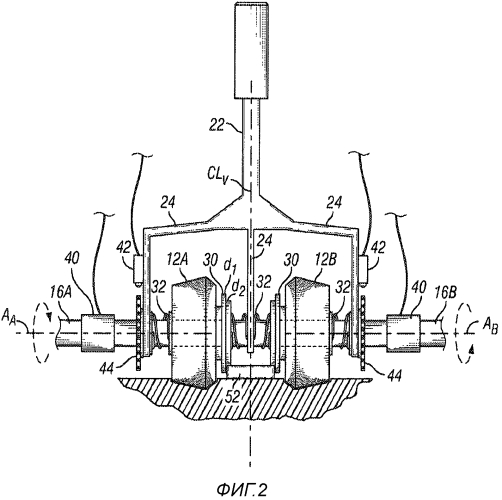

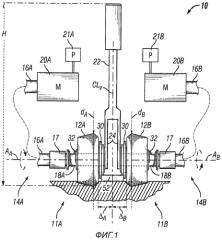

[0008] На фиг.1 показан вид спереди устройства абразивной обработки, входящего в контакт с поверхностью шины, согласно варианту реализации настоящего изобретения;

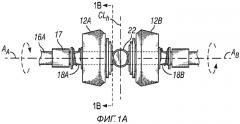

[0009] На фиг.1A показан вид сверху устройства абразивной обработки по фиг.1;

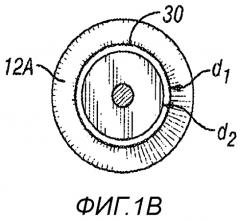

[0010] На фиг.1B показан внутренний вид сбоку элемента абразивной обработки с соответствующей направляющей устройства абразивной обработки по фиг.1 при рассмотрении во внешнем направлении от линии 1B-1B по фиг.1A;

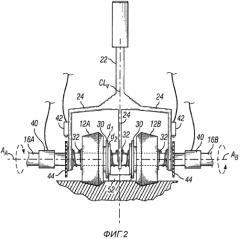

[0011] На фиг.2 показан вид спереди устройства абразивной обработки согласно второму варианту реализации настоящего изобретения;

[0012] На фиг.3 показано переднее частичное сечение устройства абразивной обработки согласно третьему варианту реализации настоящего изобретения;

[0013] На фиг.3A показан внутренний вид сбоку элемента абразивной обработки с соответствующим зубчатым колесом устройства абразивной обработки по фиг.3 при рассмотрении во внешнем направлении от линии 3А-3А по фиг.3;

[0014] На фиг.4 показан передний частичный разрез устройства абразивной обработки, содержащего дифференциальную передачу согласно четвертому варианту реализации настоящего изобретения;

[0015] На фиг.4A показано боковое частичное сечение дифференциальной передачи, проведенное вдоль линии 4A-4A по фиг.4;

[0016] На фиг.4B показано боковое частичное сечение тормоза и датчика скорости, проведенное вдоль линии 4B-4B по фиг.4;

[0017] На фиг.5A показан вид спереди элемента абразивной обработки, выполненного в виде режущего лезвия, проходящего от кольцевого элемента, причем элемент абразивной обработки выполнен с направляющими вдоль шаблона абразивной обработки по фиг.6 согласно варианту реализации настоящего изобретения;

[0018] На фиг.5B показан вид сбоку элемента абразивной обработки по фиг.5A;

[0019] На фиг.6 показан передний перспективный вид шаблона абразивной обработки, выполненного в виде нескольких присоединенных друг к другу продольных элементов с переменной толщиной, размещенных на некотором расстоянии друг от друга в поперечном направлении для создания проемов, в которые вдвинуты элементы абразивной обработки для контактирования с поверхностью шины согласно варианту реализации настоящего изобретения;

[0020] На фиг.7 показан передний перспективный вид программируемого логического управляющего устройства, предназначенного для функционального соединения с любым устройством и любым источником движущей силы, источником энергии и/или датчиком устройства согласно варианту реализации настоящего изобретения; и

[0021] На фиг.8 показан передний перспективный вид устройства абразивной обработки по фиг.1, размещенного вдоль шаблона абразивной обработки и предназначенного для абразивного удаления материала с внутренней поверхности шины согласно варианту реализации настоящего изобретения, причем показана только одна секция кольцевой шины.

Подробное описание конкретных вариантов реализации изобретения

[0022] В конкретных вариантах реализации настоящего изобретения предложено устройство абразивной обработки (также называемое в настоящей заявке «приспособлением»), содержащее два элемента абразивной обработки (то есть, абразивное приспособление с двойной головкой), выполняющих поворот в противоположных направлениях для уравновешивания в целом сил абразивной обработки, воздействующих на приспособление и в конечном счете на оператора и создаваемых приспособлением при зацеплении поворотных элементов абразивной обработки с поверхностью шины во время операций абразивной обработки. Оператор может представлять собой пользователя (то есть, человека) или устройство, причем указанное устройство может быть автоматизировано или частично автоматизировано. При использовании абразивного приспособления, содержащего два или больше поворотных элементов абразивной обработки, поворачиваемых в одинаковом направлении, такой поворот прилагает значительные силы к оператору при перемещении приспособления по обрабатываемой поверхности. Для уравновешивания или уменьшения в целом этих сил, воздействующих на пользователя или на устройство, настоящее изобретение предлагает элементы (например, головки, диски или колеса) с поворотом в противоположных направлениях, то есть, один элемент выполняет поворот в первом направлении (например, по часовой стрелке), а другой элемент выполняет поворот в противоположном направлении (например, против часовой стрелки), для уравновешивания сил абразивной обработки во время операций абразивной обработки. Обычно абразивная обработка означает этапы шлифовки, полировки или отрезания, например, предназначенные для удаления материала с открытой поверхности шины. Конкретные варианты реализации настоящего изобретения могут представлять собой способы абразивной обработки поверхности шины. В еще более конкретном варианте реализации изобретения способы представляют собой абразивную обработку протектора шины при подготовке к нанесению нового протектора в ходе операций восстановления протектора. В другом конкретном варианте реализации настоящего изобретения способы представляют собой абразивную обработку внутренней поверхности для операций ремонта шины и могут дополнительно включать формирование области получения заплаты шины.

[0023] Указанные способы абразивной обработки поверхности шины могут включать операцию выполнения шины, содержащей: два борта шины, расположенные в осевом направлении вдоль оси поворота шины; наружную открытую поверхность, проходящую между каждой парой бортов шины, причем наружная или внешняя открытая поверхность имеет поверхность протектора, проходящую кольцеобразно вокруг оси поворота шины; и внутреннюю открытую поверхность, расположенную между каждыми двумя бортами шины и кольцеобразно вокруг оси поворота шины, причем внутренняя открытая поверхность расположена на расстоянии от наружной поверхности, равном толщине шины. Этапы абразивной обработки могут быть выполнены на любой поверхности любой нужной шины, характеризуемой любой формой, размером и конструкцией. В конкретных вариантах реализации настоящего изобретения этапы по абразивной обработке выполнены вдоль внутренней поверхности шины для подготовки поверхности шины к получению заплаты для ремонта шины. Обычно шины выполнены в форме тора, в результате чего внешний диаметр тора в целом выполнен плоским с образованием кольцевого протектора шины. Вдоль внутреннего диаметра тора имеет место кольцевой проем, размещенный между сдвинутой в осевом направлении парой бортов шины. Кольцевой проем обеспечивает возможность доступа к кольцевой внутренней полости шины, формирующей камеру под давлением после установки шины на обод колеса. Поверхность шины, устилающая внутреннюю камеру, названа в настоящей заявке внутренней поверхностью шины. Для подготовки внутренней поверхности шины к ремонту абразивное приспособление сначала введено в кольцевой проем для получения, в конечном счете, доступа к внутренней полости шины. После попадания во внутреннюю полость приспособление может быть использовано для удаления любого материала с внутренней поверхности шины для подготовки шины к получению шинной заплаты или любого другого материала для ремонта. В других вариантах реализации настоящего изобретения приспособление может быть использовано для абразивной обработки любой другой поверхности шины, включая область протектора, для подготовки шины к получению нового протектора во время операций восстановления протектора. Во время таких операций происходит существенное удаление протектора для обеспечения возможности получения нового протектора каркасом шины. В других вариантах реализации настоящего изобретения способы абразивной обработки, соответствующие описанным в настоящей заявке способам и устройствам, могут быть выполнены на любой поверхности, связанной с шиной, включая любую внутреннюю или внешнюю поверхность, или любую другую поверхность, связанную или нет с шиной.

[0024] Такие способы могут кроме того включать операцию выполнения устройства абразивной обработки, содержащего: два совершающих поворот в противоположных направлениях ведомых элемента абразивной обработки, каждый из которых имеет ось поворота, в целом проходящую сбоку поперек устройства, и которые расположены на конкретном расстоянии друг от друга в боковом направлении относительно устройства, причем каждый из указанных двух элементов абразивной обработки имеет кольцевую поверхность абразивной обработки и выполнен с возможностью приведения его в действие посредством источника движущей силы. В конкретных вариантах реализации настоящего изобретения каждый из элементов абразивной обработки по существу расположен вдоль поворотного вала. В других вариантах реализации настоящего изобретения каждый поворотный вал функционально прикреплен к корпусу. Различные варианты реализации абразивного приспособления описаны ниже с конкретными ссылками на сопутствующие приведенные в качестве примера фигуры. Совершенно понятно, что приведенные и описанные фигуры представляют собой лишь примеры любой возможной разновидности абразивного приспособления в пределах объема настоящего изобретения, и не исключают других вариантов реализации настоящего изобретения в пределах объема настоящего изобретения. Кроме того, совершенно понятно, что абразивное приспособление (то есть, устройство) может представлять собой ручное приспособление (то есть, работающий, по меньшей мере, частично при ручном управлении пользователем) или приспособление, образующее часть автоматизированного или частично автоматизированного устройства. В других вариантах описанное в настоящей заявке приспособление формирует насадку для устройства или приспособление, такое как поворотное ручное приспособление (которое, например, может быть электрически или пневматически управляемым). В любом случае элементы абразивной обработки выполнены с возможностью приведения их в действие посредством источника движущей силы, например, двигателя, создающего движущую силу. Передача движущей силы может быть выполнена любыми средствами передачи, известными специалистам в данной области техники. Например, передача движущей силы может быть достигнута посредством поворотных валов (как в целом показано на фигурах), зубчатых передач, ремней или любой их комбинации.

[0025] В конкретных вариантах реализации настоящего изобретения абразивное приспособление содержит два датчика крутящего момента, один из которых расположен в конкретном положении вдоль приводной системы, относящейся к одному из двух элементов абразивной обработки, и выдает выходной сигнал датчика, представляющий собой функцию от крутящего момента в конкретном положении. В других вариантах реализации изобретения абразивное приспособление содержит два датчика скорости поворота, один из которых расположен в конкретном положении вдоль приводной системы, относящейся к одному из двух элементов абразивной обработки, и выдает выходной сигнал датчика, представляет собой функцию от скорости поворота в конкретном положении. Приспособление также может содержать два датчика крутящего момента и два датчика скорости поворота. В конкретных вариантах реализации датчик крутящего момента и/или датчик скорости поворота предназначены для измерения соответствующего крутящего момента и/или скорости поворота, соответственно, для элемента абразивной обработки или поворотного усилия, передаваемого к элементу абразивной обработки. Измерение крутящего момента и/или скорости поворота обеспечивает пользователю или оператору возможность управления силами, создаваемыми при повороте элементов абразивной обработки во время операций абразивной обработки, и их уравновешивания. Эти этапы слежения, измерения и управления могут быть выполнены вручную или автоматически при помощи управляющего устройства, содержащего процессор и запоминающее устройство, сохраняющее инструкции, считываемые процессором. Пользователь может создавать инструкции или входные данные во время работы приспособления, или входные данные или инструкции могут быть заранее определены и занесены в запоминающее устройство до работы приспособления для обеспечения возможности автоматической работы совместно с программируемым логическим управляющим устройством. В определенных вариантах реализации изобретения абразивное приспособление кроме того содержит дифференциальную передачу, размещенную между источником движущей силы и каждым из элементов абразивной обработки. Дифференциальная передача может быть выполнена в виде любой дифференциальной передачи, известной специалистам в данной области техники, такой, например, как открытая дифференциальная передача или дифференциальная передача со скольжением. В конкретных вариантах реализации настоящего изобретения между дифференциальной передачей и каждым элементом абразивной обработки может быть размещен тормоз, предназначенный для замедления более быстрого элемента абразивной обработки для увеличения крутящего момента, приложенного к каждому элементу абразивной обработки.

[0026] Такие способы могут кроме того включать операцию абразивного удаления материала с внутренней поверхности шины при использовании абразивного приспособления. Как описано выше, в некоторых вариантах реализации изобретения абразивное приспособление использовано для удаления материала с внутренней поверхности шины, которая в целом представляет собой поверхность шины между бортами шины и под протектором. Однако, абразивное приспособление может быть полезным для абразивной обработки других поверхностей, включая внешнюю поверхность шины или поверхность, связанную с любым нужным объектом.

[0027] Такие способы могут дополнительно включать следующие этапы: прием сигнала от каждого датчика, расположенного в конкретном положении вдоль приводной системы одного из двух элементов абразивной обработки для измерения крутящего момента, причем сигнал создан датчиком как функция от крутящего момента, действующего в конкретном положении; вычисление разницы между измеренными крутящими моментами для каждой приводной системы; и выполнение инструкций для регулирования крутящих моментов по меньшей мере одного из двух источников движущей силы для уменьшения разницы между измеренными крутящими моментами до значения, равного или меньшего заданного максимально допустимого значения разницы крутящих моментов, если рассчитанное значение разницы превышает заданное максимально допустимое значение разницы крутящих моментов. Один из искомых результатов состоит в уменьшении сил, воздействующих на приспособление и, следовательно, на оператора во время операций абразивной обработки. Следовательно, может быть идентифицировано заданное максимально допустимое (то есть, необходимое) значение разницы крутящих моментов, причем такое значение может быть занесено в считываемую память компьютера или введено оператором. Хотя в некоторых вариантах реализации настоящего изобретения заданное максимально допустимое значение разницы крутящих моментов может быть равно нулю или около нуля, в других вариантах реализации изобретения заданное максимально допустимое значение разницы крутящих моментов допускает существование минимального (то есть, малого) значения разницы крутящих моментов, приемлемого для пользователя или оператора. В ответ на это, для достижения желаемой разницы значений крутящего момента происходит увеличение или уменьшение выходной скорости поворота или мощности, поступающей из соответствующего источника движущей силы, для получения необходимого заданного значения разницы. В соответствии с этим в некоторых вариантах реализации настоящего изобретения эти способы включают операцию одновременного определения (или измерения) крутящего момента для каждого элемента абразивной обработки или для любой части соответствующей приводной системы, которая может быть основана на принятом сигнале. В конкретных вариантах реализации изобретения эти определенные значения крутящего момента могут быть использованы в этапы вычисления для вычисления результирующий разницы. Определенные значения крутящего момента могут также быть использованы в этапы регулирования, посредством которой такие значения крутящего момента могут быть увеличены или уменьшены для получения необходимой заданной разницы. В некоторых вариантах реализации настоящего изобретения этапы приема сигнала, расчета разницы и регулирования разницы значений крутящего момента выполняют автоматически или полуавтоматически посредством программируемого логического управляющего устройства, имеющего функциональную связь с абразивным приспособлением. В качестве альтернативы такие этапы могут быть полностью или частично выполнены вручную.

[0028] Такие способы могут дополнительно включать следующие этапы: прием сигнала от каждого датчика, расположенного в конкретном положении вдоль приводной системы одного из двух элементов абразивной обработки для измерения скорости поворота, причем сигнал создан датчиком как функция от скорости поворота, действующей в конкретном положении; вычисление разницы между измеренными скоростями поворота для каждой приводной системы; и выполнение инструкций для регулирования скоростей поворота по меньшей мере одного из двух источников движущей силы для уменьшения разницы между измеренными скоростями поворота до значения, равного или меньшего заданного максимально допустимого значения разницы скоростей поворота, если рассчитанное значение разницы превышает заданное максимально допустимое значение разницы скоростей поворота. Как указано выше, необходимый результат настоящего изобретения состоит в уменьшении сил, воздействующих на приспособление и, следовательно, на оператора во время операций абразивной обработки. Следовательно, может быть идентифицировано заданное максимально допустимое (то есть, необходимое) значение разницы скоростей поворота, причем такое значение может быть занесено в считываемую память компьютера или введено оператором. Хотя в некоторых вариантах реализации настоящего изобретения заданное максимально допустимое значение разницы скоростей поворота может быть равно нулю или около нуля, в других вариантах реализации изобретения заданное максимально допустимое значение разницы скоростей поворота допускает существование минимального (то есть, малого) значения разницы скоростей поворота, приемлемого для пользователя или оператора. В ответ на это, для достижения желаемой разницы значений скорости поворота увеличение или уменьшение выходной скорости поворота или мощности, поступающей из соответствующего источника движущей силы, происходит для получения необходимого заданного значения разницы. В соответствии с этим в некоторых вариантах реализации изобретения, эти способы включают операцию одновременного определения (или измерения) скорости поворота для каждого элемента абразивной обработки или для любой части соответствующей приводной системы, которая может быть основана на принятом сигнале. В конкретных вариантах реализации изобретения эти определенные значения скорости поворота могут быть использованы в этапы вычисления для вычисления результирующей разницы. Определенные значения скоростей могут также быть использованы в этапы регулирования, посредством которой такие значения скоростей могут быть увеличены или уменьшены для получения необходимой заданной разницы. В некоторых вариантах реализации изобретения этапы приема сигнала, вычисления разницы и регулирования разницы значений скорости поворота выполняют посредством программируемого логического управляющего устройства, имеющего функциональную связь с абразивным приспособлением. В соответствии с этим программируемое логическое управляющее устройство может выполнять этапы автоматически или полуавтоматически. В других вариантах реализации настоящего изобретения вместо использования программируемого логического управляющего устройства эти этапы могут быть выполнены пользователем полностью или частично вручную. В других вариантах реализации настоящего изобретения этап регулирования скорости поворота включает использование тормоза, связанного с совершающим более быстрый поворот элементом абразивной обработки, для уменьшения скорости поворота, совершающего более быстрый поворот элемента абразивной обработки. Определение совершающего более быстрый поворот элемента может быть выполнено посредством измерения одновременного поворота каждого элемента абразивной обработки и определения на основании этих измерений, поворот какого из этих элементов абразивной обработки идет быстрее. Эти этапы могут быть выполнены в ходе этапов вычисления или независимо от этапов вычисления. Вместо использования тормоза, дифференциальная передача со скольжением или любой другой тип дифференциальной передачи могут быть использованы для регулирования скорости поворота любого элемента абразивной обработки.

[0029] Такие способы могут быть использованы или для ручного или для автоматического перемещения абразивного приспособления. Варианты реализации абразивного приспособления, предназначенного для использования при реализации таких способов, подробно описаны ниже.

[0030] Варианты реализации абразивного приспособления 10 показаны на фиг.1-3A. Абразивное приспособление 10 обычно содержит пару ведомых элементов 12A, 12B абразивной обработки с возможностью поворота в противоположных направлениях, причем каждый из элементов абразивной обработки состоит в эксплуатационной связи с источником движущей силы. Термин «поворот в противоположных направлениях» означает в настоящей заявке, что элементы абразивной обработки совершают поворот в противоположных или встречных направлениях. Например, при повороте одного из элементов абразивной обработки по часовой стрелке другой элемент абразивной обработки совершает поворот против часовой стрелки. В варианте реализации настоящего изобретения, показанном на фиг.1, каждый из элементов 12A, 12B абразивной обработки состоит в функциональной связи с отдельным источником 20A, 20B движущей силы посредством отдельных соответствующих ведущих валов 16A, 16B. В других вариантах реализации настоящего изобретения каждый из элементов 12A, 12B абразивной обработки состоит в функциональной связи с одним источником движущей силы (который рассмотрен в примере реализации изобретения, показанном на фиг.3). Совершенно понятно, что абразивное приспособление 10 может представлять собой ручное приспособление, предназначенное для ручного использования оператором, хотя программируемое логическое управляющее устройство (описанное ниже) может быть использовано для выполнения некоторых операций контроля и регулирования в сочетании с такой работой вручную. В других вариантах абразивное приспособление 10 может составлять часть устройства, которое может быть, по меньшей мере, частично автоматизированным.

[0031] Элементы 12A, 12B абразивной обработки в целом выполнены кольцевыми по форме и могут представлять собой любой известный элемент, способный выполнять абразивное удаление материала с поверхности во время поворота такого элемента абразивной обработки. Например, элементы абразивной обработки могут содержать зернистый материал, выполненный в виде кольцевого элемента, например, диска, который обычно представлен элементами абразивной обработки, показанными на фиг.1-3A. В качестве еще одного примера элементы абразивной обработки могут представлять собой кольцевой элемент 12 с режущим элементом 13, выступающим наружу в радиальном направлении от диска, как показано, например, на фиг.6A-6B. Несмотря на то, что элемент абразивной обработки в целом выполнен кольцевым, любой элемент абразивной обработки может быть выполнен в виде любой формы, способной к выполнению поворотных операций абразивной обработки. Например, элементы абразивной обработки могут быть выполнены цилиндрическими, коническими или в форме усеченного конуса, причем центральная продольная ось такой формы представляет собой ось поворота элемента абразивной обработки. Кроме того, внешняя, выполняющая абразивную обработку, поверхность любого такого элемента 12A, 12B абразивной обработки может быть проходит в осевом направлении в виде линейного (как показано на фигурах) или нелинейного пути. В некоторых вариантах реализации настоящего изобретения элементы 12A, 12B абразивной обработки имеют одинаковые внешние диаметры dA, dB, соответственно, по меньшей мере первоначально в неизношенном состоянии. В соответствии с этим каждый элемент абразивной обработки содержит поверхность абразивной обработки, определяемую по меньшей мере одним внешним диаметром, причем поверхность абразивной обработки проходит в осевом направлении относительно оси поворота элемента абразивной обработки. Каждый элемент 12A, 12B абразивной обработки прикреплен к абразивному приспособлению 10 посредством любых известных средств, таких, например, как соединители или другие известные механические средства, и может быть прикреплен к абразивному приспособлению с возможностью съема для облегчения замены изношенных или поврежденных элементов абразивной обработки.

[0032] Каждый источник 20A, 20B движущей силы может представлять собой любое устройство, известное специалистам в данной области техники и способное управлять поворотом элементов 12A, 12B абразивной обработки. В соответствии с этим каждый источник 20A, 20B движущей силы может создавать на выходе любую энергию (то есть, любую движущую силу), способную управлять элементами абразивной обработки, и способен работать от любых известных средств. Например, абразивное приспособление может использовать электродвигатель или пневматический двигатель, создающий на выходе энергию поворота. Для управления удалением материала посредством абразивного приспособления 10 источник 20A, 20B движущей силы может быть выполнен с возможностью выработки на выходе необходимой поворотной энергии, способной обеспечить необходимый крутящий момент и/или необходимую скорость поворота, или выработки на выходе иным способом энергии, способной управлять любым элементом 12A, 12B абразивной обработки для реализации необходимого крутящего момента или необходимой скорости поворота. Конечно, тип и выходная энергия источника движущей силы могут быть обеспечены любым устройством, известным специалисту. Например, источник движущей силы может представлять собой двигатель внутреннего сгорания или универсальный, постоянного тока, переменного тока, синхронный или асинхронный, с сервоприводом, электростатический, высокомоментный, шаговый или линейный электродвигатель. Источник движущей силы состоит также в функциональной связи с источником 21A, 21B энергии, включая, например, источники электричества, горючего топлива или сжатой текучей среды или газа.

[0033] Работа каждого источника 20A, 20B движущей силы может быть управляема вручную оператором или автоматически посредством каких-либо средств, предназначенных для управления источником движущей силы и известных специалистам в данной области техники. Например, работа вручную может быть выполнена посредством дросселя, управляющего скоростью поворота и/или крутящим моментом источника движущей силы. Такой дроссель может быть размещен на источнике 20A, 20B движущей силы или на приспособлении, например на корпусе 22 приспособления. Например, в варианте реализации по фиг.3 показан рычаг 23 дросселя, состоящий в функциональной связи с любыми известными механизмами дросселя, предназначенными для управления скоростью поворота и/или мощностью источника 120 движущей силы. Кроме того, автоматическое управление может быть достигнуто с помощью программируемого логического управляющего устройства, например, посредством выполнения некоторых инструкций. Приспособление 10 может также содержать переключатель типа «вкл/выкл» для управления любым таким источником движущей силы.

[0034] Продолжая ссылаться на фиг.1-2, можно видеть, что ведущие валы 16A, 16B передают мощность поворота каждому соответствующему элементу 12A, 12B абразивной обработки. В показанном варианте реализации настоящего изобретения ведущие валы выполнены в виде гибких ведущих валов. Гибкие ведущие валы обеспечивают возможность более легкого размещения приспособления 10 или его перемещения в необходимое место, например, внутрь шины. Конечно, в других вариантах реализации настоящего изобретения ведущий вал может быть жестким или несгибаемым (что использовано в варианте реализации изобретения по фиг.3). Каждый ведущий вал 16A, 16B может быть непосредственно соединен с элементами 12A, 12B абразивной обработки или может быть соединен с вторичными ведущими валами 18A, 18B (или другим образом быть в функциональной связи с ними), к которым присоединен каждый элемент 12A, 12B абразивной обработки. Связующий элемент 17 может содержать любые средства для связи поворотных валов, известное специалистам в данной области техники. Как упомянуто выше, ведущие валы представляют собой лишь средства для передачи движущих сил от источника движущей силы. В других вариантах реализации настоящего изобретения могут быть использованы любые другие средства, известные специалистам в данной области техники и предназначенные для передачи движущих сил от источника движущей силы к элементу абразивной обработки, такие, например, как зубчатые передачи или ремни.

[0035] Обратившись к фиг.1-2, можно видеть, что приспособление 10 содержит корпус 22, к которому прикреплены с возможностью поворота и поддержаны в необходимой конфигурации элементы 12A, 12B абразивной обработки. В показанном варианте каждый элемент 12A, 12B абразивной обработки неподвижно прикреплен, соответственно, к валам 18A, 18B, ведомых источником 20A, 20B движущей силы. Корпус 22 может быть выполнен из любого подходящего материала для создания в целом жесткой конструкции, способной сохранять и направлять элементы абразивной обработки во время операций абразивной обработки. Для облегчения прикрепления элементов абразивной обработки к корпусу одна или несколько ножек корпу