Частицы диоксида кремния, способ их изготовления и содержащая их полимерная композиция

Иллюстрации

Показать всеИзобретения могут быть использованы в электронной промышленности. Способ изготовления частиц диоксида кремния, у которых водопоглощающая способность составляет менее чем 1,0% при измерении через 500 часов после выдерживания при температуре 50°C и влажности 90% и при температуре 85°C и влажности 85% D90/D10 составляет 3 или менее, абсолютная плотность составляет 2,1 г/см3 или более, и средний диаметр частиц составляет 10 мкм или менее. Способ включает стадию (1) получения частиц диоксида кремния реакцией гидролиза тетраэтоксисилана и/или его производного и стадию (2) обжига полученных частиц диоксида кремния на указанной стадии (1) при температуре от 900 до 1050°C. Герметизирующая полимерная композиция содержит вышеуказанные частицы диоксида кремния. Изобретения позволяют получить частицы диоксида кремния, имеющие узкое распределение по размерам и низкую водопоглощающую способность, которые пригодны для использования в качестве наполнителя для герметизирующей полимерной композиции. 3 н. и 4 з.п. ф-лы, 3 табл., 27 пр., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к частицам диоксида кремния, способу их изготовления и содержащей их полимерной композиции.

Уровень техники, к которой относится изобретение

В последние годы высокочистый диоксид кремния стали использовать для изготовления электронных материалов и полупроводников в связи с быстрым развитием электронной промышленности (см., например, патентный документ 1). В частности, известен способ использования герметизирующей полимерной композиции, содержащей полимер и сферические частицы диоксида кремния в качестве наполнителя. Для такого применения, в связи с уменьшением размеров и усовершенствованием электронных компонентов, требуются частицы диоксида кремния, имеющие узкое распределение частиц по размерам, не содержащие крупных частиц.

Например, известен способ изготовления сферических частиц диоксида кремния, который включает реакцию гидролиза алкоксисилана в присутствии основного катализатора, такого как аммиак, и поликонденсацию полученного продукта гидролиза для получения сферических частиц диоксида кремния (см., например, патентный документ 2). Исследован способ изготовления сферических частиц диоксида кремния, имеющих узкое распределение частиц по размерам, с помощью данного золь-гелевого процесса (см. патентные документы 3, 4, 5 и 6).

Когда затвердевает герметизирующая полимерная композиция, возникает проблема того, что полимерная пленка набухает, образуя трещины, поскольку силанольные группы, существующие на поверхности частиц диоксида кремния, поглощают влагу. По мере увеличения поглощения влаги нарушаются условия герметизации, и на основную часть полупроводникового устройства начинает действовать воздух. Существует тенденция к уменьшению толщины герметизирующего материала, чтобы уменьшать размер и массу полупроводникового устройства. Однако в таком случае влага может проникать внутрь герметизирующего материала через поверхность его стенки. Даже если используют вышеупомянутые частицы диоксида кремния, эта проблема не может быть решена.

Чтобы решить эту проблему, патентный документ 7 описывает способ замедления возникновения трещин в полимерной детали путем использования аморфного диоксида кремния, имеющего высокую способность водопоглощения. Однако данный способ не может обеспечить достаточный эффект, поскольку влага продолжает оставаться в части герметизирующего материала.

Патентный документ 8 описывает частицы диоксида кремния, имеющие мелкие поры определенного размера. Однако диоксид кремния, описанный в патентном документе 8, не имеет высокой плотности, поскольку он содержит мелкие поры. Кроме того, количество силанольных групп, содержащихся в диоксиде кремния, регулируется путем обработки поверхности силановым аппретирующим агентом, и диоксид кремния обрабатывают силановым аппретирующим агентом. Однако когда добавленное количество силанового аппретирующего агента является низким, остаются силанольные группы, которые не прореагировали с силановым аппретирующим агентом, в результате чего оставшиеся силанольные группы могут уменьшать влагостойкость. Когда добавленное количество силанового аппретирующего агента является высоким, свободные силановые аппретирующие агенты, которые не используются в реакции, могут ингибировать адгезию к полимеру и вызывать изменение цвета полимера.

Патентные документы предшествующего уровня техники

Патентные документы

[Патентный документ 1] Японская публикация Kokai Hei4-31311

[Патентный документ 2] Японская публикация Kokai Sho63-265806

[Патентный документ 3] Японская публикация Kokai 2003-277044

[Патентный документ 4] Японская публикация Kokai 2008-285406

[Патентный документ 5] Японская публикация Kokai 2003-277025

[Патентный документ 6] Японская публикация Kokai 2003-165718

[Патентный документ 7] Японская публикация Kokai Hei9-208809

[Патентный документ 8] Японская публикация Kokai 2002-338230

Описание изобретения

Предмет изобретения

Согласно вышеуказанному уровню техники, цель настоящего изобретения заключается в том, чтобы изготавливать частицы диоксида кремния, имеющие узкое распределение частиц по размерам и низкую водопоглощающую способность и пригодные для использования в качестве наполнителя герметизирующей полимерной композиции, предложить способ их изготовления и полимерную композицию, содержащую частицы диоксида кремния и полимер.

Проблема, решаемая изобретением

Настоящее изобретение относится к частицам диоксида кремния, у которых водопоглощающая способность составляет менее чем 1,0% при измерении через 500 часов после выдерживания при температуре 50°C и влажности 90%, и при температуре 85°C и влажности 85%, D90/D10 составляет 3 или менее, абсолютная плотность составляет 2,1 г/см3 или более, и средний диаметр частиц составляет 10 мкм или менее.

Поверхность частиц диоксида кремния предпочтительно обрабатывать, используя силановый аппретирующий агент и/или силановое соединение.

Настоящее изобретение относится к способу изготовления частиц диоксида кремния, включающему стадию (1) получения частицы диоксида кремния реакцией гидролиза тетраэтоксисилана и/или его производного и стадию (2) обжига полученных на указанной стадии частиц диоксида кремния (1) при температуре от 900 до 1050°C.

Обжиг предпочтительно осуществляют при температуре обжига от 950 до 1050°C.

Способ изготовления частиц диоксида кремния предпочтительно включает обработку поверхности путем использования силанового аппретирующего агента и/или силанового соединения.

Обработку поверхности предпочтительно осуществляют посредством распылительной сушки.

Настоящее изобретение относится к полимерной композиции, содержащей частицы диоксида кремния и полимер.

Эффект изобретения

Частицы диоксида кремния согласно настоящему изобретению имеют узкое распределение частиц по размерам (то есть количество крупных частиц, имеющих предельно большой диаметр, является небольшим) и существенно пониженную водопоглощающую способность по сравнению с обычными частицами диоксида кремния в широком интервале температур с течением времени. Можно получать частицы диоксида кремния, обладающие превосходными свойствами в качестве наполнителя, влагостойкостью и устойчивостью размеров, которые необходимы для использования в качестве герметизирующего наполнителя полупроводников и т.д.

Подробное описание предпочтительных вариантов осуществления

Далее настоящее изобретение описано более подробно. У частиц диоксида кремния согласно настоящему изобретению водопоглощающая способность составляет менее чем 1,0% при измерении через 500 часов после выдерживания при температуре 50°C и влажности 90%, и при температуре 85°C и влажности 85%. Вышеупомянутые частицы диоксида кремния не были ранее известны, и авторы настоящего изобретения впервые их получили. Водопоглощающая способность обычных частиц диоксида кремния в вышеупомянутых условиях составляет приблизительно от 2 до 5%. Таким образом, можно сказать, что водопоглощающая способность частиц диоксида кремния согласно настоящему изобретению является исключительно низкой. Водопоглощающая способность составляет предпочтительно менее чем 0,5%, и ее нижний предел не ограничен определенным образом, но предпочтительно составляет 0,01% или более. В настоящем изобретении водопоглощающую способность можно измерять следующим способом. Сначала 10 г порошка диоксида кремния взвешивают в лабораторном стакане объемом 300 мл до поглощения влаги. Стакан, содержащий порошок диоксида кремния, помещают в термогигростат, и через 500 часов поглотивший влагу порошок диоксида кремния снова взвешивают. Способ вычисления водопоглощающей способности представлен формулой (1).

Водопоглощающая способность (%)=(масса после поглощения влаги - масса до поглощения влаги)/(масса до поглощения влаги)×100 (1)

Например, температуру и влажность при измерении водопоглощающей способности можно регулировать, используя термогигростат LH-113, который изготовлен фирмой ESPEC CORP.

У частиц диоксида кремния согласно настоящему изобретению D90/D10 составляет 3 или менее. При измерении распределение частиц порошка по размерам D10 и D90 соответствуют точкам, в которых совокупная масса частиц малого диаметра составляет 10% и 90% совокупного распределения частиц по размерам. Частицы диоксида кремния согласно настоящему изобретению имеют узкое распределение частиц по размерам, поскольку для них D90/D10 составляет 3 или менее. Предпочтительно, чтобы частицы имели узкое распределение частиц по размерам, поскольку становится легче регулирование коэффициента наполнения. D90/D10 составляет предпочтительно 2,9 или менее. D10 и D90 представляют собой значения, получаемые путем измерения распределения частиц по размерам. В настоящем изобретении распределение частиц по размерам измеряли, используя лазерный дифракционный анализатор размеров частиц Microtrac MT 3300 EX, изготовленный фирмой NIKKISO CO., LTD.

У частиц диоксида кремния согласно настоящему изобретению абсолютная плотность составляет 2,1 г/см3 или более. Абсолютная плотность становится меньше при увеличении числа трещин и мелких пор на поверхности и внутри частиц. У частиц диоксида кремния согласно настоящему изобретению абсолютная плотность больше, чем у обычных частиц диоксида кремния; таким образом, в них мало мелких пор, и мало количество групп Si-OH, содержащихся на поверхности. Группа Si-OH представляет собой высокогидрофильную функциональную группу; гидрофильные свойства ослабляются при уменьшении количества групп Si-OH, в результате чего уменьшается водопоглощающая способность. Диоксид кремния, у которого абсолютная плотность составляет 2,1 г/см3 или более, содержит малое число мелких пор, и в нем образуется высокоплотная сеткоподобная структура; таким образом, количество групп Si-OH мало. Следовательно, уменьшаются гидрофильные свойства, и снижается водопоглощающая способность частиц диоксида кремния.

Абсолютная плотность составляет предпочтительно 2,10 г/см3 или более, предпочтительнее 2,15 г/см3 или более. Верхний предел абсолютной плотности не ограничен определенным образом, но составляет предпочтительно 2,20 г/см3. Когда абсолютная плотность составляет менее чем 2,1 г/см3, водопоглощающая способность может не уменьшаться в достаточной степени. Абсолютную плотность можно измерять, используя воздушный сравнительный пикнометр Бекмана (Beckmann).

У частиц диоксида кремния согласно настоящему изобретению средний диаметр частиц составляет 10 мкм или менее. Не считается предпочтительным использование материала, у которого средний диаметр частиц составляет более чем 10 мкм, в качестве герметизирующего материала, поскольку толщину герметизирующего материала при этом невозможно уменьшать, так что становится затруднительным уменьшение размера и массы полупроводникового устройства. Средний диаметр частиц составляет предпочтительно 8 мкм или менее, предпочтительнее 5 мкм или менее. Нижний предел среднего диаметра частиц не ограничен определенным образом, но он составляет предпочтительно 0,01 мкм и предпочтительнее 0,03 мкм. В настоящем изобретении средний диаметр частиц диоксида кремния можно измерять, используя лазерный дифракционный анализатор размеров частиц.

Форма частиц диоксида кремния согласно настоящему изобретению не ограничена определенным образом, но включает игольчатую форму, планкоподобную форму, пластинчатую форму, сферическую форму и т.п. Предпочтительно форма частиц представляет собой форму, близкую к сферической. Кроме того, форму частиц можно наблюдать, используя сканирующий электронный микроскоп JSM-7000f, изготовленный фирмой JEOL Ltd.

Поверхность частиц диоксида кремния предпочтительно обрабатывают, используя силановый аппретирующий агент и/или силановое соединение. Посредством такой обработки поверхности можно увеличить совместимость с полимером и улучшить физические свойства и возможность формования полимера, когда получают композицию частиц в полимере.

Силановый аппретирующий агент и/или силановое соединение не ограничены определенным образом, но предпочтительно используют соединение, выраженное общей формулой (I):

XmSi(OR)4-m (I)

(в этой формуле X означает органическую группу, содержащую реакционноспособную органическую функциональную группу, R означает алкильную группу, содержащую от 1 до 5 атомов углерода, и m означает целое число от 0 до 3). Реакционноспособная органическая функциональная группа в органической группе включает, например, винильную группу, эпоксидную группу, аминогруппу, меркаптогруппу, атом хлора, акрилоилоксигруппу, метакрилоилоксигруппу и т.д. Таким образом, органическая группа X, содержащая такую реакционноспособную органическую функциональную группу, включает, например, винильную группу, 2-(3,4-эпоксициклогексил)этильную группу, γ-глицидилоксипропильную группу, γ-аминопропильную группу, N-2-(аминоэтил)-3-аминопропильную группу, N-фенил-3-аминопропильную группу, γ-меркаптопропильную группу, 3-хлорпропильную группу, 3-метакрилоксипропильную группу и т.д. Алкильная группа R может включать, например, метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, метоксиэтоксильную группу и т.д.

Таким образом, в настоящем изобретении предпочтительный конкретный пример включает, например, тетраэтоксисилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, γ-метакрилоксипропилтриметоксисилан, γ-аминопропилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, γ-глицидилоксипропилтриметоксисилан, γ-меркаптопропилтриметоксисилан, 3-хлорпропил триметоксисилан и т.д.

Способ изготовления частиц диоксида кремния не ограничен определенным образом, но включает, например, процесс, включающий стадию (1) получения частиц диоксида кремния реакцией гидролиза тетраэтоксисилана и/или его производного и стадию (2) обжига полученных на указанной стадии (1) частиц диоксида кремния при температуре от 900 до 1050°C. Данный способ изготовления представляет собой один аспект настоящего изобретения.

Способ изготовления частиц диоксида кремния согласно настоящему изобретению включает обжиг частиц диоксида кремния, полученных реакцией гидролиза с использованием тетраэтоксисилана и/или его производного, при температуре обжига от 900 до 1050°C. Хотя причина этого остается неизвестной, при использовании тетраэтоксисилана и/или его производного в качестве исходного материала можно получать частицы диоксида кремния, которые имеют более узкое распределение частиц по размерам, чем в случае, когда в качестве исходного материала используют другое силановое соединение (например, тетраметоксисилан и т.д.).

Тетраэтоксисилановое производное не ограничено определенным образом, но включает, например, нижнюю фракцию конденсата, полученную частичным гидролизом тетраэтоксисилана. Можно использовать другое силановое соединение, если только данное соединение не оказывает лишь малый эффект на распределение частиц по размерам.

Гидролиз можно осуществлять в условиях реакции гидролиза, которые используют в обычном золь-гелевом процессе. То есть можно осуществлять гидролиз и конденсацию тетраэтоксисилана и/или его производного в качестве материала в органическом растворителе, содержащем воду.

Органический растворитель не ограничен определенным образом, но включает, например, спирты, такие как метанол, этанол, изопропанол, н-бутанол, трет-бутанол, пентанол, этиленгликоль, пропиленгликоль и 1,4-бутандиол, кетоны, такие как ацетон и метилэтилкетон, сложные эфиры, такие как этилацетат, парафины, такие как изооктан и циклогексан, простые эфиры, такие как диоксан и диэтиловый эфир, и ароматические соединения, такие как бензол и толуол. Можно использовать один органический растворитель или два или более из них в виде смеси. В настоящем изобретении предпочтительно использовать спирты, предпочтительнее использовать метанол, этанол и изопропанол.

Количество используемого органического растворителя не ограничено определенным образом, но предпочтительно составляет от 0,1 до 50 моль на 1 моль используемых материалов. Если использовать менее чем 0,1 моль, совместимость с материалами может уменьшаться. Если использовать более чем 50 моль, это не является предпочтительным, потому что может значительно уменьшаться производительность. Количество воды не ограничено определенным образом, но предпочтительно составляет от 0,5 до 15 моль на 1 моль используемых материалов. Количество используемой воды оказывает влияние на диаметр образующихся мелких частиц диоксида кремния. При относительном увеличении количества воды диаметр мелких частиц диоксида кремния может уменьшаться. При относительном уменьшении количества воды диаметр мелких частиц диоксида кремния может увеличиваться. Таким образом, диаметр мелких частиц диоксида кремния можно регулировать путем изменения соотношения воды и органического растворителя.

Кроме того, в органический растворитель можно добавлять катализатор, такой как аммиак, мочевина, этаноламин и гидроксид тетраметиламмония. Когда используют катализатор, его количество не ограничено определенным образом, но предпочтительно составляет от 0,05 до 10 моль на 1 моль используемых материалов.

Стадию (1) предпочтительнее осуществлять в растворе однородного растворителя, чтобы получать высокоплотные частицы диоксида кремния согласно настоящему изобретению. То есть предпочтительно проводить реакцию в смешанном растворе, содержащем растворитель, который можно смешивать с водой во всех отношениях, чтобы можно было растворять силановое соединение, представляющее собой исходный материал, и воду. Реакция в смешанном растворе растворителя и воды является предпочтительной, потому что таким путем легко получать высокоплотный диоксид кремния. Растворитель, который способен растворять силановое соединение, представляющее собой исходный материал, может включать спирты, такие как этанол, метанол, изопропанол, н-бутанол, трет-бутанол, пентанол, этиленгликоль, пропиленликоль и 1,4-бутандиол.

Гидролиз и конденсацию материалов в органическом растворителе, содержащем воду, можно осуществлять, добавляя материалы в органическом растворителе, содержащем воду, и перемешивая, при температуре от 0 до 100°C, предпочтительно от 0 до 70°C. Таким образом, суспензию, содержащую сферические частицы диоксида кремния, можно получать при перемешивании материалов в органическом растворителе, содержащем воду, путем гидролиза и конденсации.

Обычно частицы диоксида кремния обжигают при низкой температуре, составляющей приблизительно от 200 до 700°C. Это обусловлено тем, что силанольные группы, существующие на поверхности частиц диоксида кремния, соединяются и образуют агрегаты, если проводить обжиг при высокой температуре. Настоящее изобретение способно уменьшать количество силанольных групп и мелких пор, чтобы получать частицы диоксида кремния, имеющие низкую водопоглощающую способность, путем установления температуры обжига, которая обычно составляет приблизительно от 200 до 700°C, на более высокий уровень. В настоящем изобретении обнаружено, что эффект настоящего изобретения можно эффективно обеспечить, используя тетраэтоксисилан и/или его производное в качестве материала.

Температура обжига составляет от 900 до 1050°C. Если она составляет менее чем 900°C, водопоглощающая способность не может быть уменьшена в достаточной степени. Если она составляет более чем 1050°C, становится затруднительным получение частиц диоксида кремния, имеющих узкое распределение частиц по размерам, потому что происходит взаимное слияние частиц с образованием агрегата. Температура обжига составляет предпочтительнее от 950 до 1050°C. Обжиг предпочтительно осуществлять в течение от 10 минут до 10 часов. Если время обжига составляет менее чем 10 минут, это не является предпочтительным, потому что обжиг может оказаться недостаточным.

Частицы диоксида кремния, полученные согласно вышеупомянутому способу, имеют узкое распределение частиц по размерам, но частицы можно измельчать или просеивать, используя сито, если требуется более узкое распределение частиц по размерам или отделение немногих содержащихся в них крупных частиц. Способ измельчения не ограничен определенным образом, но включает, например, способ с использованием распылителя и т.д. Просеивание с использованием сита включает влажное просеивание и сухое просеивание.

Способ изготовления частиц диоксида кремния согласно настоящему изобретению предпочтительно включает обработку поверхности с использованием силанового аппретирующего агента и/или силанового соединения. Путем осуществления обработки поверхности можно уменьшать водопоглощающую способность, потому что она позволяет уменьшать количество силанольных групп, существующих на поверхности частиц диоксида кремния. Силановый аппретирующий агент и/или силановое соединение не ограничены определенным образом, но включают вышеупомянутые соединения.

Способ обработки поверхности не ограничен определенным образом, но можно использовать обычные известные способы. Среди них предпочтительной является распылительная сушка. Частицы диоксида кремния согласно настоящему изобретению обладают низкой способностью реагировать с силановым аппретирующим агентом, потому что уменьшается количество силанольных групп, существующих на поверхности. Однако силановый аппретирующий агент можно наносить надлежащим образом в процессе обработки поверхности путем использования распылительной сушки и спекания (стадия сушки). В способе распылительной сушки используют распылительную сушилку, и загружаемое в нее количество материала регулируют таким образом, чтобы температура на выходе составляла от 90 до 100°C.

Частицы диоксида кремния можно использовать в качестве добавки к полимеру. Полимерная композиция, содержащая частицы диоксида кремния и полимер, представляет собой один аспект настоящего изобретения. В данном случае используемый полимер не ограничен определенным образом, но может представлять собой термопластический полимер или термоотверждаемый полимер. Можно упомянуть, например, эпоксидные полимеры, фенольные полимеры, полифениленсульфидный полимер (PPS), сложнополиэфирные полимеры, полиамиды, полиимиды, полистиролы, полиэтилены, полипропилены, поливинилхлорид, поливинилиденхлорид, фторполимеры, полиметилметакрилат, сополимер этилена и этилацетата (EEA), поликарбонат, полиуретаны, полиацетали, простые полифениленэфиры, простые полиэфиримиды, сополимер акрилонитрила, бутадиена и стирола (ABS), жидкокристаллические полимеры (LCP), кремнийорганические полимеры, акриловые полимеры и т.д. Можно использовать два или более из данных полимеров. В частности, можно надлежащим образом использовать полимерную композицию, содержащую частицы диоксида кремния и эпоксидный полимер, в качестве герметизирующей композиции.

Полимерная композиция может представлять собой композицию, содержащую частицы диоксида кремния и светоотверждаемый полимер. Светоотверждаемый полимер может включать соединение, содержащее две или более акрилатных групп или метакрилатных групп. В качестве такого соединения, в частности, можно упомянуть модифицированный этиленоксидом бисфенолди(мет)акрилат, триметилолпропантри(мет)акрилат, пентаэритриттри(мет)акрилат, пентаэритриттетра(мет)акрилат, дипентаэритритгекса(мет)акрилат, дипентаэритриттетра(мет)акрилат, трициклодекандиметанол(мет)акрилат, гександиолди(мет)акрилат, дипентаэритритгидроксипента(мет)акрилат, пентаэритритэтокситетра(мет)акрилат, трис(акрилоксиэтил)изоцианурат, триметилолпропанбензоат(мет)акрилат, неопентилгликольди(мет)акрилат, полипропиленгликольди(мет)акрилат, полиэтиленгликольди(мет)акрилат, имидо(мет)акрилат, амино(мет)акрилат, сложнополиэфир(мет)акрилат, сложноэфир(мет)акрилат, уретан(мет)акрилат, эпокси(мет)акрилат, модифицированный изоциаенуровой кислотой три(мет)акрилат и т.д. В настоящем описании (мет)акрилат означает метакрилат и акрилат.

Количество частиц диоксида кремния, добавляемых в полимерную композицию, не ограничено определенным образом, но его можно регулировать по мере необходимости. В частности, данное количество составляет предпочтительно от 10 до 950 мас.ч., предпочтительнее от 100 до 900 мас.ч. на 100 мас.ч. полимера, когда полимерную композицию используют в качестве герметизирующей полимерной композиции.

В полимерной композиции можно использовать два вида частиц диоксида кремния, имеющих различные диаметры частиц. Более конкретно, можно использовать в сочетании крупные частицы, имеющие большой диаметр, и мелкие частицы диоксида кремния, у которых диаметр составляет от 1/3 до 1/40 диаметра крупных частиц диоксида кремния. Объемное соотношение в смеси крупных частиц и мелких частиц составляет предпочтительно от 90 до 40% крупных частиц и от 10 до 60% мелких частиц. Предпочтительнее в данном соотношении доля крупных частиц составляет от 80 до 60%, и доля мелких частиц составляет от 20 до 40%. Предпочтительно устанавливать соотношение в смеси крупных частиц и мелких частиц в вышеупомянутых пределах, потому что тогда состав наполнителя становится почти совпадающим с тем, при котором увеличивается коэффициент наполнения частиц.

Полимерная композиция согласно настоящему изобретению является превосходной в отношении влагостойкости, технологичности, устойчивости размеров и т.д., потому что частицы диоксида кремния, используемые в качестве материала наполнителя, обладают вышеупомянутыми качествами. Использование полимерной композиции не ограничено специальным образом, но включает, например, герметизирующие полимерные композиции для полупроводниковых и электронных компонентов, связующие материалы, внешние добавки к тонеру и т.д. Для использования в указанном качестве можно вводить другие добавки, помимо частиц диоксида кремния и полимера, согласно данному применению.

Частицы диоксида кремния согласно настоящему изобретению можно использовать для жидких герметизирующих материалов, жидкокристаллических герметизирующих агентов, уплотнительных агентов, полиимидных пленок, мишеней для распыления, суспензий CMP (абразивных материалов), стоматологических материалов, пищевых добавок и косметических изделий.

Краткое описание чертежей

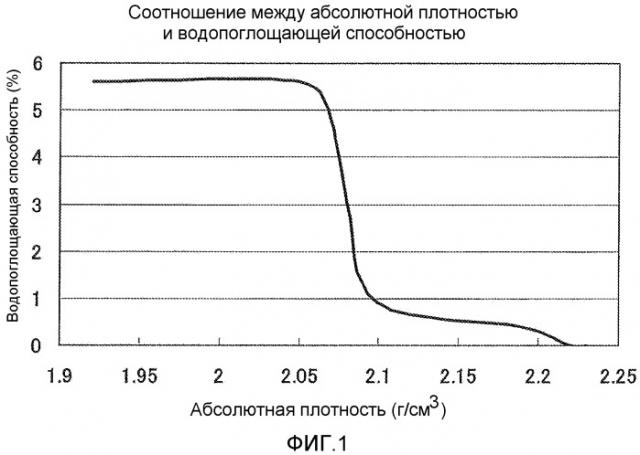

Фиг.1 представляет корреляционное соотношение между абсолютной плотностью и водопоглощающей способностью частиц диоксида кремния.

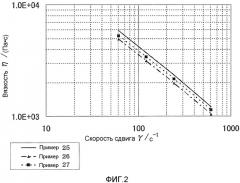

Фиг.2 представляет результаты исследования динамической вязкоупругости частиц диоксида кремния, полученных в примерах 25, 26 и 27.

Примеры

Далее настоящее изобретение будет описано более подробно посредством примеров, но настоящее изобретение не ограничено данными примерами. В примерах «%» означает массовую процентную долю, если не определено другое условие.

В следующих примерах распределение частиц по размерам полученных частиц диоксида кремния измеряли, используя лазерный дифракционный анализатор размеров частиц (Microtrac MT 3300 EX, изготовленный фирмой NIKKISO CO., LTD.). Частицы наблюдали, используя сканирующий электронный микроскоп (JSM-7000f, изготовленный фирмой JEOL, Ltd.). Средний диаметр частиц измеряли, используя лазерный дифракционный анализатор размеров частиц Microtrac MT 3300 EX, изготовленный фирмой NIKKISO CO., LTD. Абсолютную плотность измеряли, используя воздушный сравнительный пикнометр Бекмана типа 930.

(Пример 1)

Двухлитровый реакционный резервуар, снабженный мешалкой, помещали в термостатируемую баню; в резервуар вводили 205 г этанола, 246 г воды и 232 раствора 25 мас.% аммиака. Смесь перемешивали, используя мешалку, и нагревали до 50°C. После этого, перемешивая смесь, непрерывно добавляли 267 г тетраэтоксисилана в течение 200 минут. После добавления раствор фильтровали, получая частицы диоксида кремния. Затем частицы сушили ночь при 130°C и обжигали при 1000°C. Согласно условиям обжига, температуру увеличивали до 1000°C в течение 10 часов, выдерживали в течение 5 часов и затем снижали. Полученные частицы диоксида кремния были сферическими, средний диаметр частиц составлял 0,05 мкм, и значение D90/D10 составляло 1,7.

(Пример 2)

Двухлитровый реакционный резервуар, снабженный мешалкой, помещали в термостатируемую баню; в резервуар вводили 102 г этанола, 184 г воды и 204 г раствора 25 мас.%. Смесь перемешивали, используя мешалку, и нагревали до 33°C. После этого, перемешивая смесь, непрерывно добавляли 421 г тетраэтоксисилана 421 в течение 45 минут. После добавления раствор фильтровали, получая частицы диоксида кремния. Затем частицы сушили ночь при 130°C и обжигали при 1000°C. Согласно условиям обжига, температуру увеличивали до 1000°C в течение 10 часов, выдерживали в течение 5 часов и затем снижали. Полученные частицы диоксида кремния были сферическими, средний диаметр частиц составлял 0,1 мкм, и значение D90/D10 составляло 1,9.

(Пример 3)

Двухлитровый реакционный резервуар, снабженный мешалкой, помещали в термостатируемую баню; в резервуар вводили 85,5 г этанола, 184 г воды и 204 г раствора 25 мас.% аммиака. Смесь перемешивали, используя мешалку, и нагревали до 25°C. После этого, перемешивая смесь, непрерывно добавляли 421 г тетраэтоксисилана в течение 45 минут. После добавления раствор фильтровали, получая частицы диоксида кремния. Затем частицы сушили ночь при 130°C и обжигали при 1000°C. Согласно условиям обжига, температуру увеличивали до 1000°C в течение 10 часов, выдерживали в течение 5 часов и затем снижали. Полученные частицы диоксида кремния были сферическими, средний диаметр частиц составлял 0,4 мкм, и значение D90/D10 составляло 1,8.

(Пример 4)

Двухлитровый реакционный резервуар, снабженный мешалкой, помещали в термостатируемую баню; в резервуар вводили 171 г этанола, 184 г воды и 204 г раствора 25 мас.% аммиака. Смесь перемешивали, используя мешалку, и нагревали до 25°C. После этого, перемешивая смесь, непрерывно добавляли 421 г тетраэтоксисилана в течение 45 минут. После добавления раствор фильтровали, получая частицы диоксида кремния. Затем частицы сушили ночь при 130°C и обжигали при 1000°C. Согласно условиям обжига, температуру увеличивали до 1000°C в течение 10 часов, выдерживали в течение 5 часов и затем снижали. Полученные частицы диоксида кремния были сферическими, средний диаметр частиц составлял 0,7 мкм, и значение D90/D10 составляло 1,7.

(Пример 5)

Двухлитровый реакционный резервуар, снабженный мешалкой, помещали в термостатируемую баню; в резервуар вводили 342 г этанола, 184 г воды и 204 г раствора 25 мас.% аммиака. Смесь перемешивали, используя мешалку, и нагревали до 25°C. После этого, перемешивая смесь, непрерывно добавляли 421 г тетраэтоксисилана в течение 45 минут. После добавления раствор фильтровали, получая частицы диоксида кремния. Затем частицы сушили ночь при 130°C и обжигали при 1000°C. Согласно условиям обжига, температуру увеличивали до 1000°C в течение 10 часов, выдерживали в течение 5 часов и затем снижали. Полученные частицы диоксида кремния были сферическими, средний диаметр частиц составлял 1,5 мкм, и значение D90/D10 составляло 1,7.

(Примеры 6-10)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 900°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Примеры 11-15)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 950°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Примеры 16-20)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 1050°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Сравнительные примеры 1-5)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 700°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Сравнительные примеры 6-10)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 750°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли. 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Сравнительные примеры 11-15)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 800°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Сравнительные примеры 16-20)

Частицы диоксида кремния получали, выполняя такую же процедуру, как в примерах 1-5, за исключением того, что измененная температура обжига составляла 850°C. Полученные частицы диоксида кремния были сферическими, и средние диаметры частиц составляли 0,05, 0,1, 0,4, 0,7 и 1,5 мкм, соответственно. Их значения D90/D10 составляли 1,7, 1,9, 1,8, 1,7 и 1,7, соответственно.

(Водопоглощающая способность 1)

Водопоглощающую способность измеряли после помещения 10 г полученных частицы диоксида кремния в лабораторный стакан объемом 300 мл и выдерживания в термогигростате LH-113, изготовленном фирмой ESPEC CORP., при температуре 50°C и влажности 90% в течение 500 часов.

(Водопоглощающая способность 2)

Водопоглощающую способность измеряли, выполняя такую же процедуру, как в случае водопоглощающей способности 1, за исключением того, что изменяли условия и использовали температуру 85°C и влажность 85%.

Плотность частиц диоксида кремния, полученных путем обжига при нескольких температурах, измеряли, используя воздушный сравнительный пикнометр Бекмана типа 930. Значения абсолютной плотности полученных частиц диоксида кремния представлены в таблице 1. Значения водопоглощающей способности всех частиц при температуре 50°C и влажности 90% представлены в таблице 2. Значения водопоглощающей способности всех частиц при температуре 85°C и влажности 85% представлены в таблице 3. Соотношение между абсолютной плотностью и водопоглощающей способностью частиц, у которых средний диаметр составляет 0,4 мкм, представлено на фиг.1. Согласно таблицам 2 и 3, было установлено, что частицы диоксида кремния согласно настоящему изобретению имеют низкую водопоглощающую способность.

| [Таблица 1] | |||||

| Абсолютная плотность (г/см3) | |||||

| Диаметр частиц 0,05 мкм | Диаметр частиц 0,1 мкм | Диаметр частиц 0,4 мкм | Диаметр частиц 0,7 мкм | Диаметр частиц 1,5 мкм | |

| 700°C | 2,16 | 2,14 | 1,92 | 1,96 | 1,95 |

| 750°C | 2,20 | 2,18 | 2,05 | 2,05 | 2,03 |

| 800°C | 2,21 | 2,20 | 2,07 | 2,06 | 2,05 |

| 850°C | 2,27 | 2,22 | 2,08 | 2,08 | 2,08 |

| 900°C | 2,28 | 2,25 | 2,10 | 2,11 | 2,11 |

| 950°C | 2,30 | 2,28 | 2,19 | 2,12 | 2,11 |

| 1000°C | 2,32 | 2,31 | 2,22 | 2,13 | 2,12 |

| 1050°C | 2,32 | 2,32 | 2,23 | 2,15 | 2,14 |

| [Таблица 2] | ||||||

| Водопоглощающая способность (%) | ||||||

| Температура обжига (°C) | 700 | 800 | 900 | 950 | 1000 | 1050 |

| 0,05 мкм | 4,5 | 3,2 | 0,5 | 0,1 | 0 | 0 |

| 0,1 мкм | 5,5 | 4,5 | 0,8 | 0,4 | 0 | 0 |

| 0,4 мкм | 5,5 | 4,7 | 0,9 | 0,3 | 0 | 0 |

| 0,7 мкм | 5,0 | 4,4 |