Способ ионно-плазменного прецизионного азотирования поверхностей металлических изделий

Иллюстрации

Показать всеИзобретение относится к плазменной химико-термической обработке, а именно к способу ионно-плазменного прецизионного азотирования металлических поверхностей, и может быть использовано в машиностроении, двигателестроении, металлургии и других отраслях промышленности. Предварительно инициируют газоразрядную плазму на основе аргона. После выдержки в инициированной плазме на основе аргона в газоразрядную плазму вводят азот, подают отрицательный потенциал смещения на обрабатываемое изделие с плавным изменением его до рабочего значения и осуществляют изотермическую выдержку. После этого заменяют аргон-азотную смесь чистым азотом, создавая плазменный поток, содержащий ионы азота, повышают отрицательный потенциал смещения и температуру изделия и выполняют изотермическую выдержку в азотной плазме. В результате на поверхности изделия формируется азотированный слой со стабильно равновесной микроструктурой без хрупкой поверхностной структуры и, как следствие, увеличивается твердость, отсутствует коробление изделий, обеспечивается сохранение исходных геометрических размеров при одновременном ускорении азотирования в 3-5 раз. 5 з.п. ф-лы, 2 табл., 4 пр., 6 ил.

Реферат

Способ ионно-плазменного прецизионного азотирования поверхностей металлических изделий.

Изобретение относится к плазменной химико-термической обработке металлических поверхностей, а именно - к способу поверхностного упрочнения ионно-плазменным азотированием, и может быть использовано в машиностроении, двигателестроении, металлургии и других отраслях промышленности для поверхностного упрочнения и повышения износостойкости инструментов и деталей при создании различных конструкционных элементов, работающих в жестких условиях эксплуатации, с улучшенными, защитными, упрочняющими, износостойкими, эрозионностойкими свойствами,

Известно, что наиболее многоцелевым процессом для обработки поверхностей сталей является азотирование, а в решении проблемы повышения прочности среди методов химико-термической обработки азотирование занимает одно из ведущих положений [см. Итоги науки и техники. Металловедение и термическая обработка, т. 19 . - М.: 1985 г., с. 172-218].

Известен способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали, включающий ионно-плазменное азотирование в средереактивного газа - азота, очистку поверхности детали и нанесение нитрида титана из плазменной фазы [см. описание к патенту РФ №2131480, М.кл. С23С 14/06, опубл. 10.06.1999 г.], при этом азотирование, очистку поверхности и нанесение нитрида титана осуществляют в одной вакуумной камере в плазме дугового и газового разряда, азотирование проводят при давлении реактивного газа 5·10-3-2·10-2 мм рт.ст., отрицательном напряжении смещения на деталях 300-1000 В, очистку проводят в плазме инертного газа - аргона 3·10-4-7·10-4. Способ включает нанесение нитрида титана в течение 60-90 мин при одновременной работе генератора газоразрядной плазмы и дугового испарителя при отрицательном смещении на детали 300-600 В и давлении реактивного газа 3·10-4-2·10-3 мм рт.ст.

В результате проведенных исследований было обнаружено, что при обработке предлагаемым способом на поверхности образцов формируется модифицированный слой, состоящий из трех последовательно расположенных и адгезионно-прочно связанных между собой зон. Азотистый феррит имеет плавно возрастающую твердость от сердцевины 2,0 ГПа к поверхности до 6 ГПа протяженностью 100-120 мкм. Над ней расположена область нитрида железа толщиной 6-8 мкм и твердостью 7,5-8,0 ГПА. Слой нитрида титана предположительно был 2-3 мкм, поскольку его осаждение осуществлялось со скоростью 2 мкм/ч в течение 60-90 мин.

Однако описанный выше способ имеет низкую скорость процесса образования упрочняющего слоя, применение ограничено, в основном, азотируемыми сплавами (преимущественно конструкционными сталями с низкой степенью легирования, в которых наблюдается формирование на поверхности сплошного слоя нитридов железа).

Известен также способ вакуумной ионно-плазменной обработки, включающий загрузку в камеру предварительно очищенных от загрязнений деталей, получение в ней рабочего вакуума, проведение очистки в среде инертного газа с помощью источника газовой плазмы, вакуумное ионно-плазменное упрочнение, в котором перед ионной очисткой проводят электронный разогрев детали до температуры начала ионно-вакуумного упрочнения [см. описание к патенту РФ №2122602, М.кл. C23C 14/48, опубл. 27.11.1998 г.]. Электронный разогрев проводили при давлении в камере 0,65 Па в течение часа до температуры 400°C. После ионной очистки впускали в камеру азот давлением 0,13 Па. При напряжения смещения 200 B в камере загорался газоплазменный разряд. На основе дугового разряда шло испарение титана, и в течение 40 мин шло осаждение нитрида титана, что обеспечивало толщину покрытия 5 мкм.

Испытание червячных фрез в производстве показало увеличение износостойкости в 1,8 раза по сравнению с базовым процессом.

К недостаткам способа относится то, что полученный упрочняющий слой оказывает заметное влияние на параметры фрез, что делает неприемлемым использование описанного выше способа для упрочнения деталей с жесткими требованиями к конструкционным характеристикам. Существует возможность полного перехода разряда в дуговой, что может привести к оплавлению поверхности прецизионных деталей.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является способ ионно-плазменной обработки стальной поверхности, включающий предварительную ионную очистку поверхности с образованием в межэлектродном пространстве плазмы, нагрев поверхности и поддержание ее на всех стадиях обработки, подачу отрицательного потенциала на обрабатываемую деталь, азотирование в азотосодержащем газе или азоте [см. описание к патенту РФ №2241782, М.кл. C23C 14/48, опубл. 10.12.2004 г.]. Способ включает создание электродугового разряда, затем отсекают от обрабатываемой поверхности поток ионов металла, исходящий от электродугового разряда, и одновременно пропускают поток электронов на анод основного разряда, возбуждая и поддерживая тлеющий разряд. После азотирования создают в камере давление не более 0,0015 Па, обеспечивают проход металлической части плазмы электродугового разряда на обрабатываемую поверхность и производят ионно-плазменное напыление нитридом металла эмиссионного катода при отрицательном напряжении 200-250 B на обрабатываемом инструменте.

После проведения процесса ионно-плазменного напыления были изготовлены шлифы и определена микротвердость покрытий на приборе ПМТ-3. Результаты испытаний показали, что инструмент, обработанный по предложенному способу, имеет значительно более высокую твердость и износостойкость, чем известный.

Однако, как и в предыдущем случае, недостатком описанного выше технического решения остается низкая скорость образования износостойкого слоя, который ограничивается слоем нитрида железа. Увеличение толщины этого слоя может привести к изменению геометрии обработанной поверхности, изменению заданных размеров, что ограничивает функциональные возможности применения способа.

Значительное время обработки и, соответственно, большие затраты электроэнергии, обусловливают неполное использование потенциальных возможностей процесса по повышению скорости диффузионного насыщения поверхностных слоев стальных деталей азотом.

Поэтому целью заявляемого технического решения является повышение скорости диффузионного насыщения металлических поверхностных слоев азотом, исключение коробления изделий, уменьшение влияния результата упрочнения на исходную геометрию изделий, на конечные параметры изделий.

В основу изобретения поставлена задача улучшения способа ионно-плазменного азотирования поверхностей металлических изделий, в котором вследствие предварительного инициирования газоразрядную плазму на основе аргона, ввода азота в газоразрядную плазму после выдержки в инициированной плазме на основе аргона, подачи отрицательного потенциала смещения на обрабатываемое изделие с плавным изменением его до рабочего значения, осуществления изотермической выдержки, затем замены аргон-азотной смеси чистым азотом, создавая плазменный поток, содержащий ионы азота, повышения отрицательного потенциала смещения и температуры изделия и выполнения изотермической выдержки в азотной плазме, получают новый технический результат. Он заключается в том, что на поверхности изделия формируется азотированный слой со стабильно равновесной микроструктурой без хрупкой поверхностной структуры и, как следствие, увеличивается твердость, отсутствует коробление изделий, обеспечивается сохранение исходных геометрических размеров при одновременном ускорении азотирования в 3-5 раз.

Поставленная задача решается тем, что в известном способе ионно-плазменного азотирования поверхностей металлических изделий, включающем предварительную ионную очистку поверхности с образованием в межэлектродном пространстве плазмы, нагрев поверхности и поддержание постоянным межэлектродного пространства на всех стадиях обработки, подачу отрицательного потенциала на обрабатываемое изделие, азотирование в азотосодержащем газе или азоте, согласно изобретению предварительно инициируют газоразрядную плазму на основе аргона, после выдержки в инициированной плазме на основе аргона в газоразрядную плазму вводят азот, подают отрицательный потенциал смещения на обрабатываемое изделие с плавным изменением его до рабочего значения, осуществляют изотермическую выдержку, затем заменяют аргон-азотную смесь чистым азотом, создавая плазменный поток, содержащий ионы азота, повышают отрицательный потенциал смещения и температуру изделия и выполняют изотермическую выдержку в азотной плазме.

Согласно изобретению в инициированной газоразрядной плазме на основе аргона изделие нагревают до температуры 400-500°С, выдерживают в инертной атмосфере в течение 20-30 мин.

Согласно изобретению ионную очистку выполняют при отрицательном потенциале на изделии до 800-1200 В.

Согласно изобретению в газоразрядную плазму на основе аргона после выдержки вводят азот до образования газовой смеси 50/50 Ar+N2, устанавливают отрицательный потенциал смещения на обрабатываемом изделии, плавно изменяя его значение от 50 до 400-500 В.

Согласно изобретению в аргон-азотной смеси выполняют изотермическую выдержку в течение 1,5-3 час при давлении 1,5×10-3 мм рт.ст.

Согласно изобретению после изотермической выдержки повышают отрицательный потенциал смещения на изделие до 600-800 В.

Согласно изобретению изотермическую выдержку в азотной плазме осуществляют при температуре изделия 500-700°C в течение 2-3 час.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Заявляемое техническое решение обладает изобретательским уровнем. Известны способы азотирования поверхностей изделий из легированных сталей, включающие нагрев изделий до температуры 500-600°C с последующим диффузионным насыщением в атмосфере азота либо аммиака [см. Лахтин Ю.М. Химико-термическая обработка металлов. - М.: Металлургия, 1985; Сборник «Кратковременные процессы азотирования НИИИНФОРМТЯЖМАШ, 1976, т.13, с.1720]. Упомянутые способы обеспечивают получение упрочняющего слоя на поверхности изделий, однако образование вторичных хрупких нитридов железа Fe4N как на поверхности, так и внутри зерен упрочняющего слоя создает внутреннее напряженное состояние, вызывающее коробление покрытия с изменением геометрических размеров изделия, что требует последующего шлифования. Кроме того, недостаточной оказывается и скорость процесса образования упрочняющего слоя.

Заявляемое техническое решение принципиально отличается от известных тем, что процесс азотирования и получения упрочненного износостойкого слоя сокращается в 10-30 раз, на поверхности изделия отсутствует хрупкий слой, поверхности изделий не испытывают коробления, изделия сохраняют исходные геометрические размеры, что исключает необходимость в дополнительной финишной обработке.

Заявляемое техническое решение промышленно применимо и может быть реализовано на современном оборудовании в условиях современного производства.

Результаты применения заявляемого способа показаны на рисунках, в таблице 1 и примерах его реализации.

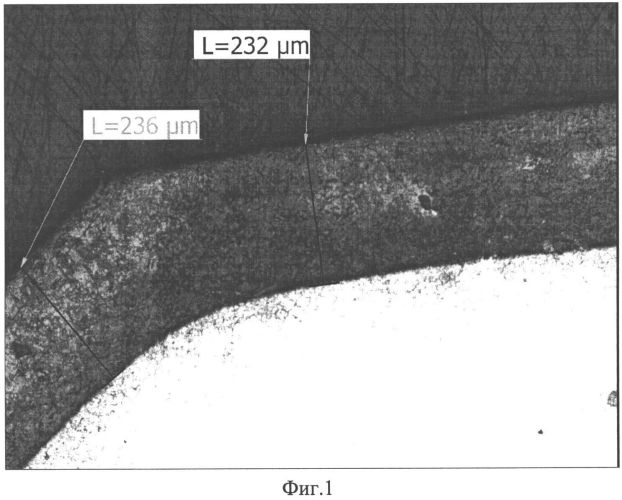

Фиг.1. Глубина азотированного слоя на стали 30Х2Н2ВФА (х500).

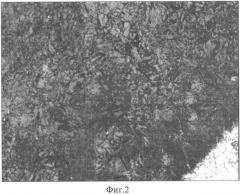

Фиг.2. Микроструктура азотированного слоя на стали 30Х2Н2ВФА (×500).

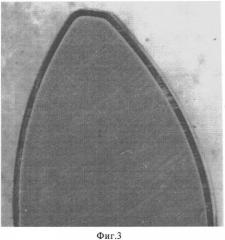

Фиг.3. Азотированный слой на стали 20Х3МВФ (ув. 6,5X).

Фиг.4. Отпечатки замера микротвердости азотированного слоя на стали 20Х3МВФ (шлиф нетравленый).

Фиг.5. Отпечатки замера микротвердости (шлиф травленый).

Фиг.6. Диаграмма распределения твердости по глубине азотированного слоя на стали 20Х3МВФ.

| Таблица 1 | ||||

| Параметры способа | Пример 1 30Х2Н2ВФА | Пример 2 25Х1МФ | Пример 3 20Х3МВФ | Пример 4 Сплав титана ВТ6 |

| Температура нагрева в инициированной газоразрядной плазме, Т°C | 400±5 | 400±5 | 400±5 | 400±5 |

| Время выдержки, мин | 20±10 | 20±10 | 20±10 | 20±10 |

| Отрицательный потенциал очистки, B | 600±5 | 600±5 | 600±5 | 600±5 |

| Отрицательный потенциал ионной очистки, B | 400±5 | 400±5 | 400±5 | 400±5 |

| Время изотермической выдержки, час | 1,5 | 1,5 | 1,5 | 1,5 |

| Давление азота, мм рт.ст. 10-3 | 1,5±0,1 | 1,5±0,1 | 1,5±0,1 | 1,5±0,1 |

| Потенциал смещения при азотировании, B | 600±5 | 600±5 | 600±5 | 800±5 |

| Температура азотирования,°C | 530±5 | 530±5 | 530±5 | 700±5 |

| Время азотирования, час | 2 | 2 | 2 | 3 |

| Глубина азотированного слоя, мм | 0,25 | 0,25 | 0,3 | 0,05 |

| Твердость азотированного слоя, HV | 830 | 790 | 970 | 950 |

| Твердость основы, HRC | 37-39 | 36-40 | 38 | 37-39 |

| Характеристика геометрических размеров с точностью 1-2 мкм | неизменна | неизменна | неизменна | неизменна |

Как видно из рисунков и таблицы, в качестве подложек использовали образцы из промышленно широко используемых сталей 30Х2Н2ВФА, 25Х1МФ, 20Х3МВФ и сплава титана ВТ6. Образцы предварительно шлифовали и полировали алмазной пастой зернистостью 1/0 до шероховатости 10 класса.

Для определения характеристик изменения геометрических размеров образцов после азотирования устанавливались контрольные образцы, выполненные в виде цилиндров ⌀20 мм из той же стали и прошедшие полностью аналогичную предварительную термообработку.

После диффузионного насыщения образцы и контрольные образцы исследовали с целью изучения свойств модифицированного поверхностного слоя.

Твердость азотированного слоя определялась на микротвердомере фирмы «BUEHLER».

Измерения характеристик геометрических размеров контрольных образцов проводили с точностью до 0,5 мкм до и после азотирования.

Пример 1

В качестве подложки использовали образцы стали ЗОХ2Н2 ВФА и контрольные образцы из той же стали.

После предварительной химической очистки в бензине и ректификационном спирте образцы загружали в вакуумную камеру установки Avinit (см. Сагалович А.В. Установка Avinit для нанесения многослойных функциональных покрытий. - Физическая инженерия поверхности. - 2010. - Т.8. - С.336-347), в которой был смонтирован газовый плазмогенератор. Образцы закрепляли в центре поворотного стола установки, и им задавалось вращение с угловой скоростью 2 об/мин.

Камеру откачивали до давления 5·10-5 мм рт.ст., затем напускали аргон до давления 3·10-3-7·10-3 мм рт.ст., поджигали тлеющий разряд аргона.

Осуществляли ионно-плазменную обработку образцов в плазме тлеющего разряда, инертного газа - аргона по режимам первого этапа предлагаемого способа. Обработка проводилась при потенциале смещения 1000-1200 В и плотности тока 3-5 мА/см2 в течение 30 минут.

В соответствии с предлагаемым изобретением на втором этапе проводили нагрев изделий до температуры 400…500°C в газоразрядной плазме аргона, формируемой газовым плазмогенератором. Через газовый плазмогенератор в вакуумную камеру вводили аргон до давления 1·10-3-2·10-3 мм рт.ст. При токе накала катода плазмогенератора 100 A, плавно регулируя отрицательный потенциал смещения до 400-500 В, температуру образцов доводили до 400…500°C в течение 1 час.

Плазмообразующий газ аргон в камере был заменен на газовую смесь Ar+50% N2, подаваемую в газовый плазмогенератор при давлении 1,5·10-3 мм рт.ст.

Последующую изотермическую выдержку третьего этапа проводили в течение 2 час. в интервале 400…500°C в газоразрядной плазме аргона и азота.

Путем повышения потенциала смещения до 600 B температура образцов была доведена до 530°C. Газовым плазмогенератором был сформирован плазменный поток, содержащий только ионы азота. При этих условиях на четвертом этапе осуществлялось собственно азотирование - диффузионное насыщение поверхности в высокоплотной газоразрядной плазме азота. Время выдержки образцов - 2…3 час.

Полученные образцы исследовали с целью изучения свойств модифицированного поверхностного слоя и измерения характеристик геометрических размеров контрольных образцов.

Внешний вид и микроструктура азотированного слоя на стали 30Х2Н2 ВФА показаны на фиг.1 и фиг.2.

Величина твердости основного металла после азотирования не изменяется Нµ=350…370. Твердость поверхностного слоя стали 30Х2Н2 ВФА после диффузионного насыщения азотом по предлагаемому способу повысилась до 830 HV.

При этом глубина азотированного слоя составляет 230…250 мкм при азотировании при температуре 530°C в течение 2 час, т.е эффективность азотирования в 4-6 раз выше, чем при традиционных методах азотирования.

Исследование микроструктуры азотированного слоя (фиг.2) обнаруживает равномерную структуру и полное отсутствие хрупкого поверхностного слоя, характерного для традиционных методов азотирования.

Как видно из табл.1, геометрические размеры контрольных образцов остаются с точностью до 1-2 мкм практически неизменными.

Пример 2

В качестве подложки использовали образцы стали 25Х1МФ и контрольные образцы из той же стали. Предварительную химическую очистку и установку образцов в вакуумную камеру осуществляли так же, как и в примере 1. Режимы и время процесса полностью аналогичны использованным в примере 1.

Глубина азотированного слоя составила 230…250 мкм при азотировании при температуре 530°C в течение 2 час, т.е. эффективность азотирования в 4-5 раз выше, чем при традиционных методах азотирования.

Твердость азотированного слоя стали 25Х1МФ составила 790 HV. Величина твердости основного металла после азотирования не изменяется Нµ=350…370. Азотированный слой имеет равномерную структуру, хрупкий поверхностный слой отсутствует.

Измерения геометрических размеров контрольных образцов обнаруживают их неизменность с точностью до 1-2 мкм.

Пример 3

Согласно заявленному способу на установке, описанной в примере 1, азотированию были подвергнуты образцы из стали 20Х3МВФ и контрольные образцы из той же стали.

Режимы и время азотирования полностью аналогичны использованным в примере 1.

Внешний вид азотированного слоя на стали 20Х3МВФ показан на фиг.3.

Травленый и нетравленый шлифы азотированного слоя на стали 20Х3МВФ и места замера твердости приведены на фиг.4 и фиг.5.

Диаграмма распределения твердости по глубине азотированного слоя представлена на фиг.6.

Величина твердости основного металла после азотирования не изменяется Нµ=350…370. Твердость поверхностного слоя стали 20Х3МВФ после диффузионного насыщения азотом по предлагаемому способу повысилась до 970 HV.

При этом глубина азотированного слоя составляла 260…280 мкм при азотировании при температуре 530°C в течение 2 час, т.е. эффективность азотирования в 4-6 раз выше, чем при традиционных методах азотирования.

Исследование микроструктуры азотированного слоя (фиг.3) обнаруживает равномерную структуру и полное отсутствие хрупкого поверхностного слоя, характерного для традиционных методов азотирования.

Как видно из табл.1, геометрические размеры контрольных образцов остаются с точностью до 1-2 мкм практически неизменными.

Пример 4

На установке, использованной в примерах 1 и 2, по предлагаемому способу плазменного азотирования были проазотированы пришлифованные и полированные образцы из сплава титана ВТ6 и контрольные образцы из того же сплава.

Предварительную химическую очистку и установку образцов в вакуумную камеру осуществляли так же, как и в примере 1. Но режимы и время процесса отличались от использованных в примере 1. Температура азотирования была повышена до 700°C, время изотермической выдержки 1,5 час, а время азотирования до 3 час.

Твердость азотированного слоя при азотировании при температуре 700°C в течение 3 час составила 950 HV, а глубина азотированного слоя 50 мкм. Азотированный слой имеет равномерную структуру, хрупкий поверхностный слой отсутствует. Величина твердости основного металла после азотирования не изменяется Нµ=350…370.

Измерения геометрических размеров контрольных образцов обнаруживают их неизменность с точностью до 1-2 мкм.

Сравнительные характеристики традиционных процессов азотирования и предлагаемого плазменного прецизионного азотирования Avinit N представлены в табл.2.

| Таблица 2 | |||

| Марка материала | Параметры процесса, свойства | Традиционные процессы ионного азотирования | Прецизионное плазменное азотирование |

| 30Х2Н2ВФА | Время получения упрочненного слоя толщиной 0,2…0,3 мм, час | 16 | 2 |

| Температура процесса, °C | 500-600 | 530 | |

| 25Х1МФ | Время получения упрочненного слоя толщиной 0,2…0,3 мм, час | 16 | 2 |

| Температура процесса, °C | 500-600 | 530 | |

| 20Х3МВФ | Время получения упрочненного слоя толщиной 0,2…0,3 мм, час | 20 | 2 |

| Температура процесса, °C | 500-600 | 530 | |

| Сплав титана ВТ6 | Температура процесса, °C | 700-800 | 700 |

| Толщина слоя с твердостью ≥600 HV, мм | 0,01 | 0,05 | |

| Время азотирования, час | 15 | 3 |

Как видно из описания сущности заявляемого технического решения и примеров его осуществления, оно обеспечивает повышение скорости диффузионного насыщения металлических поверхностных слоев азотом более чем в 3-5 раз, исключает коробление изделий, уменьшает влияние результата упрочнения на исходную геометрию изделий и на конечные параметры изделий.

1. Способ ионно-плазменного прецизионного азотирования металлических изделий, включающий предварительную ионную очистку поверхности с образованием в межэлектродном пространстве плазмы, нагрев поверхности и поддержание постоянным межэлектродного пространства на всех стадиях обработки, подачу отрицательного потенциала на обрабатываемое изделие, азотирование в азотосодержащем газе или азоте, отличающийся тем, что предварительно инициируют газоразрядную плазму на основе аргона, после выдержки в инициированной плазме на основе аргона в газоразрядную плазму вводят азот, подают отрицательный потенциал смещения на обрабатываемое изделие с плавным изменением его до рабочего значения, осуществляют изотермическую выдержку, затем заменяют аргон-азотную смесь чистым азотом, создавая плазменный поток, содержащий ионы азота, повышают отрицательный потенциал смещения и температуру изделия и выполняют изотермическую выдержку в азотной плазме.

2. Способ по п. 1, отличающийся тем, что в инициированной газоразрядной плазме на основе аргона изделие нагревают до температуры 400-500°С, выдерживают в инертной атмосфере в течение 20-30 мин.

3. Способ по п. 1, отличающийся тем, что ионную очистку выполняют при отрицательном потенциале на изделии до 800-1200 В.

4. Способ по п. 1, отличающийся тем, что в газоразрядную плазму на основе аргона после выдержки вводят азот до образования газовой смеси 50/50 Ar+N2, устанавливают отрицательный потенциал смещения на обрабатываемое изделие, плавно изменяя его значение от 50 до 400-500 В.

5. Способ по п. 1, отличающийся тем, что в аргон-азотной смеси изотермическую выдержку изделия выполняют в течение 1,5-3 час при давлении 1,5·10-3 мм рт. ст.

6. Способ по п. 1, отличающийся тем, что после изотермической выдержки повышают отрицательный потенциал смещения на изделие до 600-800 В.