Способ изготовления рупорного излучателя и пуансон, применяемый при осуществлении способа

Иллюстрации

Показать всеГруппа изобретений относится к области антенной техники и может быть использована при изготовлении пирамидальных рупорных излучателей, применяемых в антеннах миллиметрового диапазона. Способ изготовления пирамидального рупорного излучателя заключается в формировании его из металлической прутковой заготовки. Сначала формируют внутреннюю часть раструба, воздействуя на торцевую поверхность заготовки пуансоном, рабочая часть которого имеет форму, по существу, четырехгранной пирамиды с размерами, соответствующими размерам внутренней части раструба. Затем электроэрозионной обработкой формируют внутреннюю часть волновода, образуя по центру заготовки сквозное прямоугольное отверстие. Затем механической обработкой формируют наружную часть раструба и наружную часть волновода. Пуансон, применяемый при осуществлении способа, выполнен с рабочей частью, имеющей форму четырехгранной пирамиды с верхним участком, имеющим две противолежащие грани, расположенные под большим углом к оси пирамиды, чем грани основного участка, составляющим от 0,22 до 0,28 от основного участка, имеющего размеры, соответствующие размерам внутренней части раструба. Группа изобретений позволяет упростить изготовление рупорного излучателя и повысить его технологичность, а также повысить точность соответствия рупорного излучателя требуемым параметрам, что, в свою очередь, повышает его радиотехнические характеристики. 2 н.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к области антенной техники и может быть использована при изготовлении пирамидальных рупорных излучателей, применяемых в антеннах миллиметрового диапазона.

Известен способ изготовления пирамидального рупорного излучателя, включающий образование фрагментов рупорного излучателя из листового металла, их механическую обработку, гибку для придания необходимой формы, соединение фрагментов между собой и сварку (см. Н. Eskelinen et al. DFM(A)-Aspects for a Horn Antenna Design, Research report 55, Finland, 2004, стр. 24).

Недостатки такого способа состоят в его сложности и дороговизне, а также в недостаточной точности соответствия изготовленного рупорного излучателя требуемым параметрам, что снижает его радиотехнические характеристики.

Кроме этого, известен способ изготовления конического рупорного излучателя, заключающийся в вытачивании его из металлического прутка (см., например, Тайгин В.Б. и др. Композиционные материалы в конструкции гофрированных рупоров антенн космических аппаратов (Решетневские чтения: материалы XIV Международной научной конференции, Красноярск, 10-12 ноября, 2010, ч. 1, стр. 36)).

Недостатки такого способа состоят в том, что его невозможно использовать при изготовлении рупорного излучателя, имеющего более сложную, чем тело вращения, геометрическую форму, в частности пирамидального рупорного излучателя.

Известный способ принят в качестве ближайшего аналога заявленного способа.

Задачей заявленной группы изобретений является создание способа изготовления пирамидального рупорного излучателя, лишенного указанных недостатков, и пуансона, применяемого при осуществлении заявленного способа.

В результате достигается технический результат, состоящий в упрощении и повышении технологичности изготовления рупорного излучателя, а также в повышении точности соответствия его требуемым параметрам (в том числе повышенным требованиям, предъявляемым к соосности раструба и волновода, согласованию их переходных участков), что, в свою очередь, повышает его радиотехнические характеристики.

Конкретно, указанный технический результат достигается посредством создания способа изготовления пирамидального рупорного излучателя, заключающегося в формировании его из металлической прутковой заготовки, в котором сначала формируют внутреннюю часть раструба, воздействуя на торцевую поверхность заготовки пуансоном, рабочая часть которого имеет форму, по существу, четырехгранной пирамиды с размерами, соответствующими размерам внутренней части раструба, затем электроэрозионной обработкой формируют внутреннюю часть волновода, образуя по центру заготовки сквозное прямоугольное отверстие, и затем механической обработкой формируют наружную часть раструба и наружную часть волновода.

Также указанный технический результат достигается посредством создания пуансона, применяемого при осуществлении заявленного способа, рабочая часть которого имеет форму четырехгранной пирамиды с верхним участком, имеющим две противолежащие грани, расположенные под большим углом к оси пирамиды, чем грани основного участка, составляющим от 0,22 до 0,28 от основного участка, имеющего размеры, соответствующие размерам внутренней части раструба.

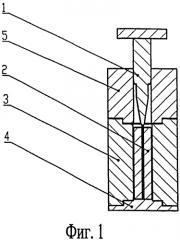

На фиг. 1 показан технологический процесс формирования внутренней части раструба.

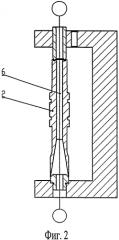

На фиг. 2 показан технологический процесс формирования внутренней части волновода.

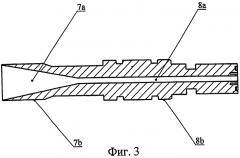

На фиг. 3 показано изображение рупорного излучателя (продольный разрез), изготовленного заявленным способом.

Заявленный способ реализуют следующим образом.

Производят подготовительные операции (в частности, обрезание металлического (например, алюминиевого) прутка до заготовки 2 заданной длины, ее термическую и гальваническую обработку).

По центру заготовки 2 просверливают сквозное отверстие диаметром 3 мм.

Далее, как показано на фиг. 1, пластической деформацией формируют внутреннюю часть раструба (см. фиг. 3, поз. 7а), воздействуя пуансоном 1 на торцевую поверхность заготовки 2.

Для этого заготовку устанавливают в матрицу 3 штампа на основание 4 и опускают пуансон 1 по направляющим 5 с усилием 30-35 т. Для ограничения глубины выдавливания используют ограничительные кольца, которые устанавливают на пуансон 1 сверху (не показаны).

Рабочая часть пуансона 1, как показано на фиг. 1, имеет форму четырехгранной пирамиды с верхним (заходным) участком, имеющим две противолежащие грани, расположенные под большим углом к оси пирамиды, чем грани основного участка, составляющим от 0,22 до 0,28 от основного участка, имеющего размеры, соответствующие размерам внутренней части раструба 7а.

Затем, как показано на фиг.2, электроэрозионной обработкой формируют внутреннюю часть волновода (см. фиг. 3, поз. 8а), образуя по центру заготовки 2 сквозное прямоугольное отверстие 6.

Для этого помещают заготовку в ванну с диэлектрической жидкостью, закрепляют ее в держателе, проводят при помощи роликов электрод-проволоку диаметром 0,15-0,2 мм в заранее просверленное по центру заготовки 2 отверстие (в случае существенного уменьшения размеров данного отверстия при пластической деформации заготовки 2 его повторно проходят сверлом).

Образуют канал высотой 3,4 мм и шириной 7,2 мм в результате разрушения металла под действием электрических импульсов.

Затем механической обработкой (в частности, точением и фрезерованием) формируют наружную часть раструба 7b и наружную часть волновода 8b, согласно требованиям к их форме и размерам (выполняют проточки под уплотнительные кольца, отверстия под крепежные элементы).

1. Способ изготовления пирамидального рупорного излучателя, заключающийся в формировании его из металлической прутковой заготовки, отличающийся тем, что сначала формируют внутреннюю часть раструба, воздействуя на торцевую поверхность заготовки пуансоном, рабочая часть которого имеет форму, по существу, четырехгранной пирамиды с размерами, соответствующими размерам внутренней части раструба, затем электроэрозионной обработкой формируют внутреннюю часть волновода, образуя по центру заготовки сквозное прямоугольное отверстие, и затем механической обработкой формируют наружную часть раструба и наружную часть волновода.

2. Пуансон, применяемый при осуществлении способа по п. 1, рабочая часть которого имеет форму четырехгранной пирамиды с верхним участком, имеющим две противолежащие грани, расположенные под большим углом к оси пирамиды, чем грани основного участка, составляющим от 0,22 до 0,28 от основного участка, имеющего размеры, соответствующие размерам внутренней части раструба.