Способ и устройство для регулирования скачка температуры в литой полосе

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ включает подачу расплавленного металла, поддерживаемого на литейных поверхностях литейных валков и вращение в противоположных направлениях литейных валков для формирования металлических оболочек на литейных поверхностях, сведенных вместе в зоне контакта для подачи литой полосы вниз с регулируемым количеством мягкого материала между металлическими оболочками. В контрольном местоположении вниз по потоку от зоны контакта определяют целевую температуру для литой полосы, соответствующей заданному количеству мягкого материала между металлическими оболочками литой полосы. Измеряют температуру литой полосы, отлитой вниз по потоку от зоны контакта в контрольном местоположении. Формируют сигнал датчика, соответствующего измеренной температуре и принудительно изменяют исполнительным механизмом зазор в зоне контакта между литейными валками в ответ на сигнал датчика, полученный и обработанный для определения разности температур между измеренной температурой и целевой температурой. Обеспечивается контроль скачка температур и сопутствующих ему дефектов. 4 н. и 27 з.п. ф-лы, 13 ил.

Реферат

ПРЕДПОСЫЛКИ И КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к литью металлической полосы посредством непрерывной разливки в двухвалковой литейной машине.

В двухвалковой литейной машине расплавленный металл подается между парой вращающихся в противоположных направлениях горизонтальных литейных валков, которые охлаждаются, так что металлические оболочки затвердевают на подвижных поверхностях валков и сводятся вместе в зоне контакта между валками для изготовления затвердевшей полосы, подаваемой вниз из зоны контакта между валками. Термин «зона контакта» используется в данном документе для ссылки на общую область, в которой валки находятся ближе всего друг к другу. Расплавленный металл может наливаться из ковша в меньший резервуар или ряд меньших резервуаров, из которых он проходит через сопло для подачи металла, расположенное над зоной контакта, таким образом, образуя литейную ванну расплавленного металла, поддерживаемую на литейных поверхностях валков непосредственно над зоной контакта и проходящую вдоль длины зоны контакта. Эта литейная ванна обычно удерживается между боковыми пластинами или перегородками, удерживаемыми в скользящем зацеплении с торцевыми поверхностями валков, для того чтобы ограничить оба конца литейной ванны от слива.

Двухвалковая литейная машина может обеспечивать непрерывное изготовление литой полосы из расплавленной стали при помощи серии поступающих ковшей. Разливка расплавленного металла из ковша в меньшие резервуары перед прохождением через сопло для подачи металла, дает возможность заменять пустой ковш полным ковшом без прерывания процесса изготовления литой полосы.

Во время разливки литейные валки вращаются таким образом, что металл из литейной ванный затвердевает в оболочки на литейных валках, которые сведены вместе в зоне контакта для изготовления литой полосы, проходящей вниз из зоны контакта. Ранее одной из проблем была высокочастотная вибрация, которую необходимо устранить вследствие возникновения поверхностных дефектов в полосе. Повышение температуры на выходе литой полосы из зоны контакта, называемое скачком температуры, также является проблемой и может вызвать расширение оболочки, обусловленное ферростатическим давлением литейной ванны, приводя к выступам на полосе. Скачок температуры возникает, когда в центре полосы содержится «мягкий» материал (mushy material), т.е., металл между оболочками, которые приобрели твердость, чтобы стать самоподдерживающимися, и остаточная теплота центрального материала будет повторно нагревать оболочки после выхода из литейных валков.

Было установлено, что дефекты, вызванные высокочастотной вибрацией и скачком температуры, могут контролироваться посредством поддержания и регулирования количества мягкого материала, который «попадает» в литую полосу и затем охлаждается. Некоторое количество мягкого материала, расположенного между затвердевшими оболочками, предусмотрено для уменьшения неровностей роста и охлаждения оболочек и уменьшает, если не исключает, высокочастотную вибрацию и сопутствующие дефекты полосы. Одновременно, количество мягкого металла между затвердевшими оболочками, регулируется для уменьшения и регулирования степени скачка температуры в литой полосе. Если скачок температуры не регулируется, он может вызвать, по меньшей мере, частичное подплавление затвердевших оболочек и дефекты полосы, такие как выступы, и в жестких условиях происходят обрыв полосы, когда температура является слишком высокой, и чрезмерное подплавление оболочек. Мягкий материал может включать в себя расплавленный металл и частично затвердевший метал, и включает в себя весь материал между оболочками, недостаточно затвердевшими для самоподдержания.

Для дополнительного объяснения непосредственно под зоной контакта мягкий материал в полосе находится в соединении с литейной ванной вследствие ферростатического давления. Когда чрезмерное количество мягкого материала находится между оболочками полосы под зоной контакта, высокий скачок температуры вызывает подплавление и разупрочнение затвердевших оболочек литой полосы. Разупрочненные оболочки могут локально выпучиваться вследствие ферростатического давления, вызывающего локальное чрезмерное вспучивание полосы, дефекты поверхности, а сильное разупрочнение может вызвать обрыв полосы. Кроме того, когда чрезмерное количество мягкого материала находится между оболочками рядом с кромками полосы, мягкий материал может увеличивать кромки полосы, вызывая «выпучивание кромки», или может стекать с кромок литой полосы, вызывая «уменьшение кромки».

Были определены желательные свойства для поддержания в основном аустенитной микроструктуры в литой полосе на стане горячей прокатки далее по производственной линии от литейной машины. Повышенная в результате упомянутого скачка температура может повторно нагреть полосу до температуры образования δ-феррита, который после охлаждения возвращается к крупнозернистой и более неустойчивой аустенитной микроструктуре, и является нежелательной на этом основании.

Вышеупомянутые замечания не должны восприниматься как признание общеизвестного знания в Австралии или еще где-нибудь.

В данном описании раскрыт способ, в котором скачок температуры и сопутствующие ему дефекты полосы могут контролироваться при подавлении высокочастотной вибрации.

В общих чертах раскрыт способ непрерывного литья металлической полосы, включающий в себя:

сборку пары вращающихся в противоположных направлениях литейных валков, имеющих литейные поверхности, расположенные сбоку для образования зазора в зоне контакта между литейными валками, через который может отливаться тонкая литая полоса,

сборку системы подачи металла, выполненной с возможностью подачи расплавленного металла над зоной контакта для образования литейной ванны, поддерживаемой на литейных поверхностях литейных валков и удерживаемой на концах литейных валков, и вращение в противоположных направлениях литейных валков для формирования металлических оболочек на литейных поверхностях литейных валков, которые сведены вместе в зоне контакта для подачи литой полосы вниз с регулируемым количеством мягкого материала между металлическими оболочками,

определение в контрольном местоположении вниз по потоку от зоны контакта целевой температуры литой полосы, соответствующей заданному количеству мягкого материала между металлическими оболочками литой полосы,

измерение температуры литой полосы, отлитой вниз по потоку от зоны контакта в контрольном местоположении и формирование сигнала датчика, соответствующего измеренной температуре, и

принудительное изменение исполнительным механизмом зазора в зоне контакта между литейными валками в ответ на сигнал датчика, полученный и обработанный для определения разности температур между измеренной температурой и целевой температурой.

Также раскрыт способ непрерывного литья металлической полосы, включающий в себя:

сборку пары вращающихся в противоположных направлениях литейных валков, имеющих литейные поверхности, расположенные сбоку для образования зазора между литейными валками, через который может отливаться тонкая литая полоса,

сборку системы подачи металла, выполненной с возможностью подачи расплавленного металла над зоной контакта для образования литейной ванны, поддерживаемой на литейных поверхностях литейных валков и ограниченной на концах литейных валков, и вращение в противоположных направлениях литейных валков для формирования металлических оболочек на литейных поверхностях литейных валков, которые сведены вместе в зоне контакта для подачи литой полосы вниз с регулируемым количеством мягкого материала между металлическими оболочками,

определение в контрольном местоположении вниз по потоку от зоны контакта целевой температуры для литой полосы, соответствующей заданному количеству мягкого материала между металлическими оболочками литой полосы,

измерение температуры литой полосы, отлитой вниз по потоку от зоны контакта в контрольном местоположении,

обработку измеренной температуры и определение изменения зазора в зоне контакта между литейными валками, которое необходимо для регулирования количества мягкого материала между металлическими оболочками полосы таким образом, что измеренная температура становится целевой температурой в контрольном местоположении при непрерывном литье, и

принудительное изменение исполнительным механизмом зазора в зоне контакта между литейными валками в ответ на этап обработки.

Зазор между литейными валками может изменяться исполнительным механизмом для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 10-200 мкм.

В качестве альтернативы, зазор может изменяться для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 10-100 мкм.

В еще одном варианте зазор может изменяться для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 20-50 мкм.

Контрольное местоположение может находиться на расстоянии, по меньшей мере, 0,2 м от зоны контакта.

Контрольное местоположение может находиться на расстоянии, по меньшей мере, 0,5 м от зоны контакта.

Контрольное местоположение может находиться на расстоянии, около 0,2-2 м от зоны контакта.

Литейные валки могут вращаться в противоположных направлениях для обеспечения скорости разливки около 40-100 м/мин.

Толщина литой полосы после отливки может составлять около 0,6-2,4 мм.

Высота литейной ванны может составлять около 125-250 мм над зоной контакта.

Плотность теплового потока через литейные валки может составлять около 7-15 МВт на квадратный метр поверхности литейного валка.

Также раскрыто устройство для непрерывного литья металлической полосы, которое включает в себя

пару вращающихся в противоположных направлениях литейных валков, имеющих литейные поверхности, расположенные сбоку для образования зазора в зоне контакта между литейными валками, через который может отливаться тонкая литая полоса,

систему подачи металла, выполненную с возможностью подачи расплавленного металла над зоной контакта для образования литейной ванны, поддерживаемой на литейных поверхностях литейных валков и ограниченной на концах литейных валков, которые сведены вместе в зоне контакта для подачи литой полосы вниз от зоны контакта с регулируемым количеством мягкого материала между металлическими оболочками,

датчик, выполненный с возможностью измерения температуры литой полосы вниз по потоку от зоны контакта в контрольном местоположении и формирование сигнала датчика, соответствующего температуре литой полосы под зоной контакта, и

контроллер, выполненный с возможностью управления исполнительным механизмом для изменения зазора между литейными валками для обеспечения регулируемого количества мягкого материала между металлическими оболочками литой полосы в зоне контакта в ответ на сигнал датчика, полученный и обработанный для определения разности температур между измеренной температурой и целевой температурой.

Зазор между литейными валками может изменяться исполнительным механизмом для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 10-200 мкм.

В качестве альтернативы, зазор может изменяться для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 10-100 мкм.

В еще одном варианте зазор может изменяться для регулирования количества мягкого материала между металлическими оболочками литой полосы, чтобы составлять около 20-50 мкм.

Контрольное местоположение может находиться на расстоянии, по меньшей мере, 0,2 м от зоны контакта.

Контрольное местоположение может находиться на расстоянии, по меньшей мере, 0,5 м от зоны контакта.

Контрольное местоположение может находиться на расстоянии, около 0,2-2 м от зоны контакта.

Литейные валки могут вращаться в противоположных направлениях для обеспечения скорости разливки около 40-100 м/мин.

Толщина после отливки литой полосы может составлять около 0,6-2,4 мм.

Высота литейной ванны может составлять около 125-250 мм над зоной контакта.

Плотность теплового потока через литейные валки может составлять около 7-15 МВт на квадратный метр поверхности литейного валка.

Один или более датчиков могут быть установлены для определения местоположения литейных валков и формирования сигнала датчика, соответствующего положению литейных валков.

В качестве альтернативы или дополнительно, один или более датчиков могут быть установлены для измерения усилия, приложенного к литой полосе рядом с зоной контакта и формирования сигнала датчика, соответствующего усилию, приложенному к литой полосе рядом с зоной контакта.

Кроме того, раскрыт способ непрерывного литья металлической полосы, включающий в себя этапы:

сборки пары вращающихся в противоположных направлениях литейных валков, имеющих литейные поверхности, расположенные сбоку для образования зазора в зоне контакта между литейными валками, через который может отливаться тонкая литая полоса,

сборку системы подачи металла, выполненной с возможностью подачи расплавленного металла над зоной контакта для образования литейной ванны, поддерживаемой на литейных поверхностях литейных валков и ограниченной на концах литейных валков, и вращение в противоположных направлениях литейных валков для формирования металлических оболочек на литейных поверхностях литейных валков, которые сведены вместе в зоне контакта для подачи литой полосы вниз с регулируемым количеством мягкого материала между металлическими оболочками,

определение в контрольном местоположении вниз по потоку целевой температуры для литой полосы, соответствующей заданному количеству мягкого материала между металлическими оболочками литой полосы для получения заданной утолщенной части полосы,

измерение температуры литой полосы, отлитой вниз по потоку от зоны контакта в контрольном местоположении и формирование сигнала датчика, соответствующего измеренной температуре, и

принудительное изменение исполнительным механизмом зазора в зоне контакта между литейными валками в ответ на сигнал датчика, полученный и обработанный для определения разности температур между измеренной температурой и целевой температурой для получения заданной утолщенной части полосы.

Этап определения целевой температуры может включать в себя этапы получения утолщенной части полосы, оговоренной в технических требованиях заказчика, и определения целевой температуры для получения утолщенной части полосы, оговоренной в технических требованиях заказчика.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

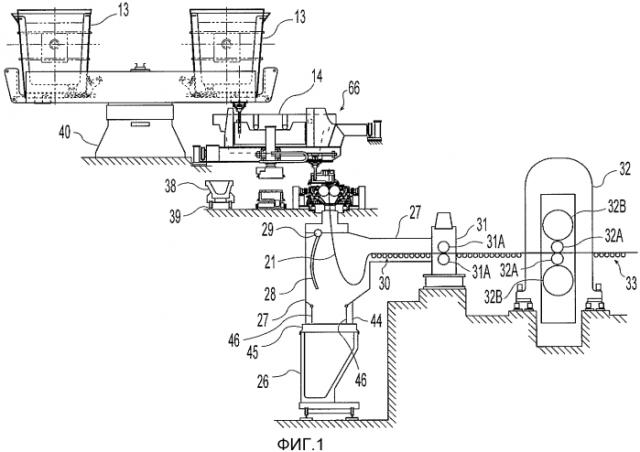

Фиг.1 - схематичный вид сбоку одного варианта осуществления двухвалковой литейной машины по настоящему изобретению;

фиг.2 - схематичный вид сверху двухвалковой литейной машины на фиг.1;

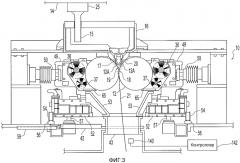

фиг.3 - частичный вид в разрезе через пару литейных валков, установленных в кассете валков по настоящему изобретению;

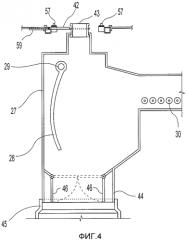

фиг.4 - схематичный вид сверху кассеты валков на фиг.3, удаленной из литейной машины;

фиг.5 - схематичный вид сбоку кассеты валков на фиг.3, удаленной из литейной машины;

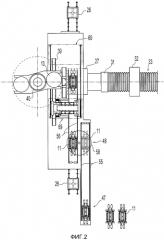

фиг.6 - схематичный вид с торца кассеты валков на фиг.3;

фиг.7 - схематичный вид сбоку подвижного промежуточного литейного устройства по настоящему изобретению;

фиг.8 - схематичный вид сверху литейных валков, установленных в кассете валков, в положении разливки и тележка для перемещения распределительного устройства;

фиг.9 - вид в разрезе через установочный узел в убранном положении на фиг.7;

фиг.10 - иллюстративный вид в разрезе литой полосы под зоной контакта;

фиг.11 - кривая температуры полосы;

фиг.12A - кривая профиля толщины полосы; и

фиг.12B - кривая измеренной температуры полосы, соответствующей профилю полосы на фиг.12A.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1-7, изображена двухвалковая литейная машина, которая содержит основную раму 10 машины, которая расположена вертикально в заводском цеху и поддерживает пару литейных валков, установленных в модуле в кассете 11 валков. Литейные валки 12 установлены в кассете 11 валков для облегчения работы и перемещения, как описано ниже. Кассета валков обеспечивает быстрое перемещение литейных валков, готовых для разливки, из установочного положения в рабочее положение разливки в литейной машине, в качестве узла, и быстрое удаление литейных валков из положения разливки при необходимости замены литейных валков. Не требуется конкретная конфигурация кассеты валков, которая является предпочтительной, при условии, что она выполняет функцию обеспечения перемещения и расположения литейных валков, как описано в данном документе.

Как показано на фиг.3, литейное устройство для непрерывного литья тонкой стальной полосы включает в себя пару противоположно вращающихся литейных валков 12, имеющих литейные поверхности 12A, расположенные сбоку для образования зоны 18 контакта между ними. Расплавленный металл подается из ковша 13 через систему подачи металла в сопло 17 для подачи металла или основное сопло, расположенное между литейными валками 12 над зоной 18 контакта. Расплавленный металл, подаваемый таким образом, образует литейную ванну 19 расплавленного металла над зоной контакта, поддерживаемую на литейных поверхностях 12A литейных валков 12. Этот литейный слой 19 удерживается в области разливки на концах литейных валков 12 при помощи пары боковых перегородок 20 (показанных пунктирной линией на фиг.3). Верхняя поверхность литейной ванны 19 (обычно называемая уровнем «мениска») может подниматься над нижним концом подающего сопла 17, так что нижний конец подающего сопла погружен в литейную ванну. Область разливки включает в себя дополнительно защитную атмосферу над литейной ванной 19 для замедления окисления расплавленного металла в области разливки.

Подающее сопло 17 выполнено из тугоплавкого материала, такого как алюмооксидный графит. Подающее сопло 17 может иметь ряд каналов потока, выполненных с возможностью обеспечения соответствующей выгрузки с низкой скоростью расплавленного металла вдоль валков и подачи расплавленного металла в литейный слой 19 без непосредственного столкновения с поверхностями валков. Боковые перегородки 20 выполнены из прочного тугоплавкого материала и выполнены с возможностью зацепления с концами валков для образования торцевых затворов для расплавленного ванны металла. Боковые перегородки 20 могут перемещаться посредством приведения в действие гидравлических цилиндров или других исполнительных механизмов (не показаны) для приведения боковых перегородок в зацепление с концами литейных валков.

Как показано на фиг.1 и 2, ковш 13 обычно имеет известную конструкцию, поддерживаемую на поворотном стенде 40. Для подачи металла ковш 13 расположен над подвижным промежуточным литейным устройством 14 в положении разливки для заполнения литейного устройства расплавленным металлом. Подвижное промежуточное литейное устройство 14 может быть расположено на тележке 66 для промежуточного литейного устройства, обеспечивающей перемещение промежуточного литейного устройства от нагревательного устройства 69, где промежуточное литейное устройство нагревается почти до температуры разливки, в положение разливки. Направляющая промежуточного литейного устройства расположена под тележкой 66 для промежуточного литейного устройства для обеспечения перемещения подвижного промежуточного литейного устройства 14 от нагревательного устройства 69 в положение разливки.

Тележка 66 для промежуточного литейного устройства может включать в себя раму, выполненную с возможностью подъема и опускания промежуточного литейного устройства 14 на тележке 66 для промежуточного литейного устройства. Тележка 66 для промежуточного литейного устройства может перемещаться между положением разливки и нагревательным устройством на высоте над литейными валками 12, установленными в кассете 11 валков, и, по меньшей мере, участок направляющей промежуточного литейного устройства может быть расположен наверху от отметки высоты литейных валков 12, установленных в кассете 11 валков, для перемещения промежуточного литейного устройства между нагревательным устройством и положением разливки.

Подвижное промежуточное литейное устройство 14 может быть установлено со скользящим затвором 25, приводимым в действие сервомеханизмом для обеспечения прохождения расплавленного металла из промежуточного литейного устройства 14 через скользящий затвор 25 и затем через тугоплавкую выпускную насадку 15 в переходный элемент или распределительное устройство 16 в положение разливки. Распределительное устройство 16 выполнено из тугоплавкого материала, такого как, например, оксид магния (MgO). Из распределительного устройства 16 расплавленный металл проходит в подающее сопло 17, расположенное между литейными валками 12 над зоной 18 контакта.

Литейные валки 12 охлаждаются внутри водой, так что при противоположном вращении литейных валков 12 оболочки затвердевают на литейных поверхностях 12A при перемещении литейных поверхностей в контакт с литейной ванной 19 и через нее при каждом обороте литейных валков 12. Оболочки сводятся вместе в зоне 18 контакта между литейными валками для получения затвердевшей тонкой литой полосы 21, подаваемой вниз из зоны контакта. Фиг.1 показывает двухвалковую литейную машину, производящую тонкую литую полосу 21, которая проходит через направляющий стол 30 на клеть 31 тянущих валков, содержащую тянущие валки 31A. После выхода из клети 31 тянущих валков тонкая литая полоса может проходить через горячий прокатный стан 32, содержащий пару сжимающих валков 32A и опорных валков 32B, где литая полоса подвергается горячей прокатке для уменьшения полосы до заданной толщины, повышения качества поверхности полосы и улучшения плоскостности полосы. Прокатанная полоса затем проходит на отводящий конвейер 33, где она может охлаждаться за счет контакта с водой, подаваемой через водоные сопла или другое подходящее средство (не показано), и за счет конвекции и излучения. В любом случае прокатанная полоса может затем проходить через вторую клеть тянущих валков (не показан) для обеспечения натяжения полосы и затем в намоточное устройство.

В начале процесса разливки короткая длина дефектной полосы обычно получается при стабилизации условий разливки. После установки непрерывной разливки литейные валки незначительно смещаются друг от друга и затем снова сводятся вместе для отделения этого переднего конца полосы, образуя ровный передний конец последующей литой полосы. Дефектный материал падает в сборник 26 для отходов, который перемещается по направляющей сборника для отходов. Сборник 26 для отходов расположен в положении для приема отходов под литейной машиной и образует часть уплотненного отделения 27, как описано ниже. Отделение 27 обычно охлаждается водой. При этом охлаждаемый водой щиток 28, который обычно свисает вниз с оси 29 поворота к одной стороне в отделении 27, повернут в положение для направления ровного конца литой полосы 21 на направляющий стол 30, который подает ее в клеть 31 тянущих валков. Щиток 28 затем отводится обратно в свое висячее положение для обеспечения подвешивания литой полосы 21 в петлю под литейными валками в отделении 27 перед ее прохождением на направляющий стол 30, где она взаимодействует с рядом направляющих валков.

Расширительный бачок 38 может быть расположен под подвижным промежуточным литейным устройством 14 для вмещения расплавленного материала, который может выплескиваться из промежуточного литейного устройства. Как показано на фиг.1 и 2, расширительный бачок 38 может перемещаться по направляющим 39 или другому направляющему устройству, так что расширительный бачок 38 может быть расположен под подвижным промежуточным литейным устройством 14 по желанию в положениях разливки. Кроме того, расширительный бачок может быть предусмотрен для распределительного устройства 16 рядом с распределительным устройством (не показано).

Уплотненное отделение 27 образовано за счет ряда отдельных секций стены, которые установлены вместе посредством различных герметичных соединений для образования непрерывной стенки отделения, которая позволяет регулировать атмосферу внутри отделения. Кроме того, сборник 26 для отходов может присоединяться к отделению 27, так что отделение способно поддерживать защитную атмосферу непосредственно под литейными валками 12 в положении разливки. Отделение 27 включает в себя отверстие на нижнем участке отделения, нижнем участке 44 отделения, обеспечивающее выход отходов из отделения 27 в сборник 26 для отходов в положении приема отходов. Нижний участок 44 отделения может проходить вниз в виде части отделения 27, причем отверстие расположено над сборником 26 для отходов в положении приема отходов. Как использовано в описании и формуле изобретения, термины «уплотнение», «уплотненный», «уплотняющий» и «с возможностью уплотнения» со ссылкой на сборник 26 для отходов, отделение 27 и связанные элементы могут означать неполное уплотнение для предотвращения утечки, а скорее означают обычно неидеальное уплотнение в зависимости от конкретного случая для обеспечения регулирования и поддержания атмосферы внутри отделения при желании, с некоторой допустимой утечкой.

Периферийный участок 45 может окружать отверстие нижнего участка 44 отделения и может быть подвижно расположен над сборником для отходов, с возможностью зацепления и уплотнения и/или присоединения к сборнику 26 для отходов в положении приема отходов. Периферийный участок 45 находится в селективном зацеплении с верхними краями сборника 26 для отходов, который для иллюстрации имеет прямоугольную форму, так что сборник для отходов может находиться в уплотняющем зацеплении с отделением 27, и смещаться от сборника для отходов или иначе расцепляться с ним при желании.

Нижняя пластина 46 может быть расположена с возможностью работы внутри или рядом с нижним участком 44 отделения для обеспечения дополнительного регулирования атмосферы внутри отделения, когда сборник 26 для отходов перемещен из положения приема отходов, и обеспечения возможности непрерывной разливки, в то время как сборник для отходов заменяют другим. Нижняя пластина 46 может быть расположена с возможностью работы внутри отделения 27, выполненная с возможностью закрытия отверстия нижнего участка отделения или нижнего участка 44 отделения, когда периферийный участок 45 отсоединен от сборника для отходов. Затем, нижняя платина 46 может быть отведена, когда кромочный участок 45 зацепляется с возможностью уплотнения со сборником для отходов для обеспечения прохождения отходов вниз через отделение 27 в сборник 26 для отходов. Нижняя пластина 46 может состоять из двух пластин, как показано на фиг.1 и 4, установленных с возможностью поворота для перемещения между убранным положением и закрытым положением, или может состоять из одной платины по желанию. Множество исполнительных механизмов (не показано), таких как сервомеханизмы, гидравлические механизмы, пневматические механизмы и вращающиеся исполнительные механизмы, может быть расположено на наружной стороне отделения 27, выполненных с возможностью перемещения нижней пластины в любую конфигурацию между закрытым положением и убранным положением. При уплотнении отделение 27 и сборник 26 для отходов заполнены заданным газом, таким как азот, для уменьшения количества кислорода в отделении и обеспечения защитной атмосферы для литой полосы.

Отделение 27 может включать в себя верхний кольцевой выступ 43, поддерживающий защитную атмосферу, непосредственно под литейными валками в положении разливки. Верхний кольцевой выступ 43 может смещаться между выдвинутым положением, предназначенным для поддержания защитной атмосферы непосредственно под литейными валками, и открытым положением, обеспечивающим закрытие верхней крышкой 42 верхнего участка отделения 27. При нахождении кассеты 11 валков в положении разливки, верхний кольцевой выступ 43 перемещен в выдвинутое положение, закрывающее зазор между корпусом 53, расположенным рядом с литейными валками 12, как показано на фиг.3, и отделением 27, при помощи одного или множества исполнительных механизмов (не показаны), таких как сервомеханизмы, гидравлические механизмы, пневматические механизмы и вращающиеся исполнительные механизмы. Верхний кольцевой выступ 43 может охлаждаться водой.

Верхняя крышка 42 может быть расположена с возможностью работы внутри или рядом с верхним участком отделения 27, и выполнена с возможностью перемещения между закрытым положением для закрытия отделения и убранным положением для обеспечения литья литой полосы вниз из зоны контакта в отделение 27 при помощи одного или более исполнительных механизмов 59, таких как сервомеханизмы, гидравлические механизмы, пневматические механизмы и вращающиеся исполнительные механизмы. Когда верхняя крышка 42 находится в закрытом положении, кассета 11 валков может смещаться из положения разливки без значительной потери защитной атмосферы в отделении. Это позволяет осуществлять быструю замену литейных валков в кассете валков, поскольку закрытие верхней крышки 42 позволяет сохранять защитную атмосферу в отделении, так что ее не нужно заменять.

Литейные валки 12, установленные в кассете 11 валков, способны перемещаться с установочного участка 47 в положение разливки через передаточный участок 48, как показано на фиг.2. Литейные валки 12 могут быть собраны в кассету 11 валков и затем перемещены на установочный участок 47, где на установочном участке литейные валки, установленные в кассете 11 валков, могут быть подготовлены для разливки. На передаточном участке 48 литейные валки, установленные в кассетах 11 валков, могут быть заменены, и в положении разливки литейные валки, установленные в кассете 11 валков, работают в литейной машине. Направляющая литейных валков выполнена с возможностью обеспечения перемещения литейных валков, установленных в кассете валков, между установочным участком и передаточным участком и между передаточным участком и положением разливки. Направляющие литейных валков могут включать в себя направляющие, по которым литейные валки 12, установленные в кассете 11 валков, способны перемещаться между установочным участком и положением разливки через передаточный участок. Направляющие 55 могут проходить между установочным участком 47 и передаточным участком 48, и направляющие 56 могут проходить между передаточным участком 48 и положением разливки. Литейные валки, установленные в кассете валков, могут подниматься или опускаться в положение разливки.

В одном варианте осуществления кассета 11 валков может включать в себя колеса 54, способные поддерживать и перемещать кассету валков по направляющим 55, 56.

Как показано на фиг.2, передаточный участок 48 может включать в себя поворотный стол 58. Направляющие 55, 56 могут присоединяться к направляющим на поворотном столе 58 передаточного участка, так что поворотный стол 58 может поворачиваться для замены литейных валков, установленных в кассетах 11 валков, между первыми направляющими 55 и вторыми направляющими 56. Поворотный стол 58 может вращаться вокруг центральной оси для передачи кассеты валков с одного комплекта направляющих на другой.

Кассета 11 валков с литейными валками может собираться в модуле для быстрой установки в литейной машине при изготовлении литой полосы и для быстрой наладки литейных валков 12 для установки. Кассета 11 валков содержат раму 52 кассеты, подушки 49 валков, способные поддерживать литейные валки 12 и перемещать литейные валки по раме кассеты, и корпус 53, расположенный под литейными валками, способный поддерживать защитную атмосферу в отделении 27 непосредственно под литейными валками во время разливки. Рама 52 кассеты может включать в себя направляющие качения и/или другие направляющие, выполненные с возможностью облегчения перемещения литейных валков друг к другу или друг от друга. Корпус 53 расположен для соответствия и зацепления с возможностью уплотнения с верхним участком отделения 27 для ограждения литой полосы под зоной контакта.

Система расположения подушки валка расположена на основной раме 10 машины, содержащая две пары установочных узлов 50, которые могут быстро соединяться с кассетой валков, выполненной с возможностью обеспечения перемещения литейных валков по раме 52 кассеты, и оказывают усилия, препятствующие отделению литейных валков во время разливки. Установочные узлы 50 могут включать в себя пружину сжатия, выполненную с возможностью управления одним из литейных валков. Как показано на фиг.9, установочный узел 50 содержит фланец 112, способный зацепляться с кассетой 11 валков. Установочный узел 50 может быть закреплен на кассете валков при помощи цилиндра 114 с фланцем. Цилиндр 114 с фланцем зацепляется для закрепления фланца 112 на соответствующей поверхности 116 кассеты 11 валков. В качестве альтернативы, установочные узлы 50 могут включать в себя исполнительные механизмы, такие как механические устройства для смещения валка или сервомеханизмы, гидравлические или пневматические цилиндры или механизмы, линейные исполнительные механизмы, вращающиеся исполнительные механизмы, магнитострикционные исполнительные механизмы или другие устройства, для обеспечения перемещения литейных валков и противодействия раздвижению литейных валков во время разливки. В одном варианте установочные узлы 50 могут включать в себя установочные исполнительные механизмы, такие как раскрытые в патентной заявке США 12/404684, поданной 15 марта 2009 г.

Литейные валки 12 включают в себя валы 22, которые соединены с приводными валами 34, которые лучше всего видно на фиг.8, через концевые муфты 23. Литейные валки 12 вращаются в противоположных направлениях через приводные валы посредством электродвигателя (не показан) и привода 35, установленных на основной раме машины. Приводные валы могут быть отсоединены от концевых муфт 23, когда кассету необходимо удалить для замены литейных валков без демонтажа исполнительных механизмов установочных узлов 50. Литейные валки 12 имеют медные периферийные стенки, образованные с внутренним рядом проходящих в продольном направлении и расположенных по окружности каналов для охлаждения водой, в которые подается охлаждающая вода через концы валков из труб для подачи воды в валах 22, которые соединены с рукавами 24 для подачи воды через вращающиеся соединения (не показано). Литейные валки 12 могут иметь около 500 мм в диаметре или могут иметь до 1200 мм или более в диаметре. Длина литейных валков 12 может составлять до 2000 мм или более для обеспечения изготовления полосы шириной около 2000 мм или более, при желании для изготовления полосы шириной, приблизительно равной ширине валков. Кроме того, литейные поверхности могут иметь структуру с распределением отдельных выступов, например, произвольных отдельных выступов, как описано и заявлено в патенте США № 7073565. Литейные поверхности могут быть покрыты хромом, никелем или другим материалом покрытия для защиты структуры.

Как показано на фиг.3 и 5, чистящие щетки 36 расположены рядом с парой литейных валков, так что периферия чистящих щеток 36 может приводиться в контакт с литейными поверхностями 12A литейных валков 12 для очистки оксидов с литейных поверхностей во время разливки. Чистящие щетки 36 расположены на противоположных сторонах области разливки рядом с литейными валками, между зоной 18 контакта и областью разливки, где литейные валки входят в защитную атмосферу в контакте с литейным слоем 18 расплавленного металла. Необязательно, отдельные механические щетки 37 могут быть установлены для дополнительной очистки литейных поверхностей 12A литейных валков 12, например, в начале и в конце операции разливки при необходимости.

Уплотнение 65 ножевого типа может быть расположено рядом с каждым литейным валком 12 и прим