Способ получения монокристаллического sic

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем. Способ включает сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC, размещенную на держателе, при этом держатель изготавливают в форме плоского кольца из упругомягкого материала, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC, на пластину затравочного монокристалла SiC наносят, по крайней мере, один защитный слой, обеспечивающий термохимическую стабильность этой поверхности, состоящий из синтетических смол, адгезива и растворителя, прикрепляют пластину затравочного монокристалла SiC со стороны нанесенного слоя к держателю, полностью перекрывая область, ограниченную внутренней боковой поверхностью кольца держателя, с образованием поверхности пластины затравочного монокристалла SiC, не предназначенной для роста монокристаллического слитка SiC, на которую дополнительно наносят несколько слоев, обеспечивающих заданные температурные условия на поверхностях пластины затравочного монокристалла SiC и состоящих из суспензии углерода с добавлением растворителя и пластификаторов, далее держатель с закрепленной на нем пластиной затравочного монокристалла SiC устанавливают в тигле таким образом, чтобы поверхность пластины, предназначенная для роста слитка монокристаллического SiC, была обращена внутрь тигля и контактировала при проведении сублимации с газовой средой внутри тигля. Способ позволяет улучшить качество выращиваемого слитка SiC вследствие снижения механических напряжений в пластине затравочного монокристалла SiC в процессе роста монокристаллического слитка. 3 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC (см., например: JP 2008074662, C30B 29/36, C30B 29/10, 2008; EP 1164211, C30B 23/00, C30B 29/36, 2001; JP 2006069851, C30B 29/36, C30B 29/10, 2006, SU 882247, C30B 23/00, C30B 29/36, 1973; SU 913762, C30B 23/02, C30B 29/36, 1996; RU 2330128, C30B 23/00, C30B 29/36, 2008).

Однако целевой продукт, полученный данным способом, обладает низким структурным совершенством вследствие значительных механических напряжений, возникающих в пластине затравочного монокристалла SiC из-за разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и его держателя и, как следствие, отсутствия надежного теплового контакта между пластиной затравочного монокристалла SiC и его держателем в широком диапазоне температур. Недостаточное структурное совершенство приводит к низкой надежности изготавливаемых из полученных монокристаллических слитков микроэлектронных схем.

Для подавления развивающихся в пластине затравочного монокристалла SiC микродефектов и напряжений заднюю поверхность пластины затравочного монокристалла SiC и поверхность крышки ячейки, которая служит держателем пластины затравочного монокристалла SiC, выравнивают, а затем приводят в контакт (JP 2002308697, C30B 29/36, C30B 29/10, 2002).

Другой путь улучшения качества целевого продукта заключается в выращивании слитка монокристаллического SiC в тепловом контакте с поликристаллическим карбидом кремния, окружающим монокристаллический слиток SiC, что обеспечивает выравнивание температуры поверхности целевого продукта для препятствия образованию микротрещин (JP 2001114598, C30B 29/36, C30B 29/10, 2001).

В качестве средства для выравнивания тепловых полей и, как следствие, снижения напряжений в пластине затравочного монокристалла SiC известен способ, использующий для присоединения пластины затравочного монокристалла SiC к основанию, служащему держателем, с достаточной связывающей силой кремниево-углеродный порошкообразный слой, который подвергают горячей прессовке (JP 11268994, C30B 29/36, C30B 29/10, 1999).

Однако целевой продукт, получаемый данными способами, продолжает содержать дефекты, обусловленные наличием напряжений в растущем монокристаллическом слитке SiC вследствие разности температурных коэффициентов линейного расширения пластины затравочного монокристалла SiC и ее держателя, изготовленного из графита, и недостаточно однородного теплового контакта между ними.

Для надежной фиксации пластины затравочного монокристалла SiC на графитовом держателе обычно применяется высокотемпературный клей-адгезив или физический прижим с помощью специальных механических приспособлений (скобок) (CN 103088411, C30B 23/00, C30B 29/36, 2013) или без них.

Для обеспечения высокой и однородной адгезии, а также для предупреждения появления в монокристаллическом слитке SiC прорастающих дефектов из пластины затравочного монокристалла SiC поверхность держателя предварительно обрабатывают. Так, известен способ, по которому поверхность держателя, предназначенная для установки пластины затравочного монокристалла SiC, полируется до зеркального блеска, после чего поверхности держателя и пластины затравочного монокристалла SiC подвергаются ионной бомбардировке в вакууме, приводятся в соприкосновение и сжимаются (US 2013000547, C30B 23/025, C30B 29/36, C30B 33/06, 2010). По другому способу поверхность держателя профилируется, на ней изготавливаются каналы определенного профиля и конфигурации (JP 2008044802, C09J 201/00; C30B 29/36, 2006) для однородной приклейки пластины затравочного монокристалла SiC.

Сопрягаемая поверхность держателя обычно полностью перекрывает соответствующую поверхность пластины затравочного монокристалла SiC или, по крайней мере, большую его часть (JP 2011184209, C30B 23/06; C30B 29/36, 2010).

Весьма близкими к заявленному являются способы получения монокристаллического SiC, предусматривающие сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC, размещенную на держателе с нанесенным на него материалом, минимизирующим различие в теплопроводностях материалов и выравнивающим температуру в различных точках поверхности пластины затравочного монокристалла SiC (US 7323051, C30B 25/12, 2008; JP 2012046425, C30B 23/02, C30B 29/36, 2011).

Недостаток этих способов заключается в возникновении в пластине затравочного монокристалла SiC больших механических напряжений вследствие разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и ее держателя. В частности, предложенное в п.20 способа (US 7323051, C30B 25/12, 2008) для минимизации возникающих напряжений выборочное согласование коэффициентов термического расширения материалов пластины затравочного монокристалла SiC и ее держателя не может быть распространено на весь диапазон температур - от комнатной температуры до температуры роста монокристаллического слитка SiC (2000-2400°C).

Наиболее близким к заявляемому по технической сущности и достигаемому качеству целевого продукта является способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC (выполняющую функцию подложки), размещенную на графитовом держателе с использованием переходного слоя (RU 2433213, С30В 23/00, С30В 29/36, 2011), содержащего механическую смесь порошков углерода и карбида кремния в виде любых их модификаций, с добавлением связующего или без него.

Недостаток данного способа также заключается в возникновении в пластине затравочного монокристалла SiC довольно значительных механических напряжений вследствие разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и ее держателя, что приводит к появлению дефектов в растущем монокристаллическом слитке SiC.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, обеспечивающего технический результат, заключающийся в улучшении качества целевого продукта вследствие снижения механических напряжений в пластине затравочного монокристалла SiC в процессе роста монокристаллического слитка и в обеспечении термохимической стабильности поверхности пластины затравочного монокристалла, не предназначенной для роста монокристаллического слитка SiC.

Сущность изобретения заключается в том, что в способе получения монокристаллического SiC, включающем сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC, размещенную на держателе, держатель изготавливают в форме плоского кольца из упругомягкого материала, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC, на пластину затравочного монокристалла SiC наносят, по крайне мере, один защитный слой, обеспечивающий термохимическую стабильность этой поверхности, состоящий из синтетических смол, адгезива и растворителя, прикрепляют пластину затравочного монокристалла SiC со стороны нанесенного слоя к держателю, полностью перекрывая область, ограниченную внутренней боковой поверхностью кольца держателя, с образованием поверхности пластины затравочного монокристалла SiC, не предназначенной для роста монокристаллического слитка SiC, на которую дополнительно наносят несколько слоев, обеспечивающих заданные температурные условия на поверхностях пластины затравочного монокристалла SiC и состоящих из суспензии углерода с добавлением растворителя и пластификаторов,

далее держатель с закрепленной на нем пластиной затравочного монокристалла SiC устанавливают в тигле таким образом, чтобы поверхность пластины, предназначенная для роста слитка монокристаллического SiC, была обращена внутрь тигля и контактировала при проведении сублимации с газовой средой внутри тигля.

В качестве упругомягкого материала используют углеграфитовые материалы, например терморасширенный графит, или графитовый войлок, или графитовую ткань, или композиты этих материалов.

Пластина затравочного монокристалла SiC может иметь круглую или некруглую форму со значительной неплоскостностью поверхности.

Причинно-следственная связь между отличительными признаками и достигнутым снижением механических напряжений в пластине затравочного монокристалла SiC заключается в том, что упругомягкий материал держателя, на котором закрепляется пластина затравочного монокристалла, при изменении температуры системы «пластина затравочного монокристалла - держатель» не инжектирует в пластину затравочного монокристалла и в растущий монокристаллический слиток SiC упругих напряжений, так как этот материал, во-первых, обладает крайне низкими упругими модулями по сравнению с карбидом кремния, во-вторых, используется при изготовлении держателя в форме плоского кольца, к которому крепится пластина затравочного монокристалла, причем вдоль ее внешней кромки.

Достигнутое снижение напряжений на границе раздела «пластина затравочного монокристалла - держатель» позволяет устранить пластическую деформацию и генерацию протяженных дефектов в растущем монокристаллическом слитке SiC.

Также причинно-следственная связь между отличительными признаками и повышением качества целевого продукта заключается в том, что, по крайней мере, один слой, нанесенный на поверхность пластины затравочного монокристалла SiC, ограниченную внутренней боковой поверхностью кольца держателя, обеспечивает термохимическую стабильность поверхности пластины затравочного монокристалла, не предназначенную для роста монокристаллического слитка SiC, и тем самым препятствует разрушению растущего монокристаллического слитка SiC.

Для создания держателя могут быть использованы различные материалы. В частности, это могут быть различные марки графита или металлическая фольга, стойкая в условиях высокотемпературного роста карбида кремния. Наиболее предпочтительным является использование углеграфитовых материалов с низкими упругими модулями, таких как терморасширенный графит (графитовая фольга) или графитовая ткань или графитовый войлок, так как эти материалы, во-первых, не инжектируют упругие напряжения в пластину затравочного монокристалла SiC и, во-вторых, легко обрабатываются и деформируются, позволяя закреплять на держателе пластины затравочных монокристаллов любой сложной формы со значительной неплоскостностью поверхности. Из представленных материалов наилучшим является терморасширенный графит, поскольку он обладает достаточно высокой плотностью, низкой газопроницаемостью и наиболее стабилен в процессе роста слитка.

Для реализации способа пластина затравочного монокристалла SiC должна полностью перекрывать отверстие в кольце держателя, то есть внутренний диаметр плоского кольца держателя должен быть меньше диаметра пластины затравочного монокристалла (в случае, если пластина выполнена круглой формы). Величина захода пластины затравочного монокристалла за края отверстия держателя может быть любой. В случае круглой пластины затравочного монокристалла SiC эта величина составляет половину разности между внутренним диаметром кольца держателя и диаметром пластины затравочного монокристалла. Для удобства механической фиксации пластины затравочного монокристалла SiC на держателе затравочного кристалла величина захода не может быть меньше 0,5 мм. Величина захода, толщина кольца держателя и его площадь желательно минимизировать. Во-первых, это необходимо для снижения напряжений, возникающих в пластине затравочного монокристалла при его фиксации на держателе. Во-вторых, это нужно для снижения неоднородности приклеивания пластины затравочного монокристалла к держателю. Для фиксации пластины затравочного монокристалла SiC на держателе используются адгезивы, сушка которых приводит к интенсивному газовыделению на границе раздела «пластина затравочного монокристалла SiC - держатель». Результатом неоднородного приклеивания является перераспределение температурных полей и массовых потоков на поверхности пластины затравочного монокристалла, предназначенной для роста слитка монокристаллического SiC, что приводит к возникновению напряжений в растущем монокристаллическом слитке, появлению различных групп дефектов и ухудшению свойств целевого продукта. По нашим оценкам величина захода пластины затравочного монокристалла за края отверстия держателя для держателя из терморасширенного графита не может превышать 5 мм во избежание ухудшения качества целевого продукта.

При использовании пластин затравочных монокристаллов сложной (некруглой) формы внутренний профиль плоского кольца держателя повторяет форму внешнего края пластины затравочного монокристалла SiC, причем таким образом, чтобы обеспечить примерно одинаковую величину захода пластины затравочного монокристалла за края отверстия держателя во всех точках края пластины затравочного монокристалла.

Возможна модификация способа, при которой на одном держателе устанавливается несколько пластин затравочных монокристаллов. В этом случае изготавливается плоская заготовка держателя, обычно в форме круга, в которой прорезается ряд отверстий, по числу устанавливаемых пластин затравочных монокристаллов. Каждая из пластин затравочных монокристаллов фиксируется на свое отверстие и перекрывает свое отверстие, с образованием поверхностей пластин затравочных монокристаллов SiC, не предназначенных для роста монокристаллических слитков SiC. В этом случае в процессе сублимации на каждой из пластин затравочных монокристаллов выращивается свой слиток монокристаллического SiC.

На поверхность пластины затравочного монокристалла SiC, не предназначенную для роста слитка монокристаллического SiC, в область, ограниченную внутренней боковой поверхностью кольца держателя, должен быть нанесен по крайней мере один защитный слой, который обеспечивает термохимическую стабильность поверхности пластины затравочного монокристалла, то есть блокирует термическое испарение карбида кремния с поверхности пластины затравочного монокристалла, не предназначенной для роста слитка монокристаллического SiC. Кроме того, в процессе выращивания слитка монокристаллического SiC часть газообразных компонентов покидает внутреннюю полость тигля через имеющиеся в тигле поры и щели. Защитный слой, нанесенный на поверхность пластины затравочного монокристалла, препятствует химическому взаимодействию газообразных компонентов (в первую очередь кремния) с поверхностью пластины затравочного монокристалла. Такой слой обычно состоит из синтетических смол различной природы, адгезива и растворителя. В качестве растворителей использовали различные спирты (изопропиловый или изовиниловый или этиловый) или ацетон.

Количество наносимых защитных слоев, их состав и толщина могут быть, вообще говоря, произвольными. Слои могут наноситься как до фиксации пластины затравочного монокристалла на держателе, так и после фиксации. Также процесс нанесения слоя может быть совмещен с процессом приклеивания пластины затравочного монокристалла SiC на держатель. В этом случае в состав наносимого слоя может быть добавлен высокотемпературный клей, обычно на основе фенолформальдегидных смол, обеспечивающий высокую адгезию пластины затравочного монокристалла к держателю. В то же время, если раствор синтетической смолы позволяет достичь необходимой адгезии, высокотемпературный клей не используют.

На поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC, в область, ограниченную внутренней боковой поверхностью кольца держателя, может быть нанесен также один или несколько слоев, обеспечивающих - за счет изменения условий поглощения теплового излучения - определенную температуру поверхностей пластины затравочного монокристалла. Такой слой обычно состоит из суспензии углерода (порошка графита или сажи) с добавлением растворителей и пластификаторов. Изменение толщины слоя и его степени черноты позволяет варьировать температуру пластины затравочного монокристалла и соответственно изменять скорость роста слитка монокристаллического SiC.

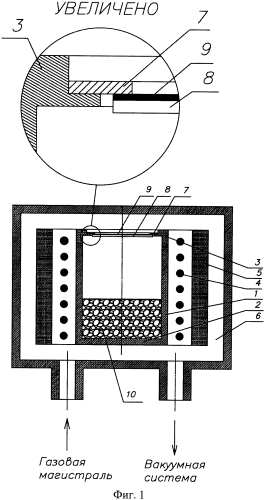

Способ иллюстрируют чертежи.

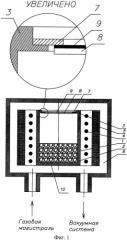

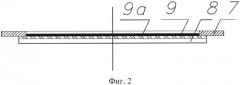

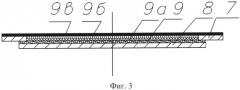

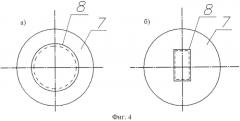

На фиг.1 приведена схема тигля для осуществления предлагаемого способа; на фиг.2, 3 и 4 изображены конструктивные решения держателей с прикрепленными пластинами затравочных монокристаллов и нанесенными слоями.

В таблице указаны технические характеристики качества слитка монокристаллического SiC при различных значениях конструктивных параметров к приведенному примеру.

В качестве технического средства для осуществления предлагаемого способа может использоваться тигель (фиг.1), имеющий цилиндрический корпус, боковая стенка 1, дно 2 и крышка 3 которого выполнены из плотного графита МПГ-6. На боковой стенке 1 тигля снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1-5 помещены в цилиндрическую вакуумную камеру 6 сублимационной установки. В крышке тигля 3 выполнен круглый паз с уступом, на который установлен держатель в форме плоского кольца 7 с прикрепленной к нему пластиной затравочного монокристалла 8. На стороне пластины затравочного монокристалла SiC 8, не предназначенной для роста монокристаллического слитка SiC и обращенной вне тигля, предварительно создан один защитный слой 9. Такой слой состоит из синтетической смолы с добавлением растворителя, высокотемпературного клея (для обеспечения необходимой адгезии пластины затравочного монокристалла SiC к материалу держателя). Процесс нанесения защитного слоя 9 совмещен с процессом фиксации (приклейки) пластины затравочного монокристалла SiC на держателе. На дне 2 тигля располагают исходное сырье 10 - поликристаллы карбида кремния, служащие источником получаемого целевого продукта.

Фиг.2 иллюстрирует проведение способа, когда на поверхности пластины затравочного монокристалла 8 создан один защитный слой 9, позволяющий исключить испарение этой поверхности в условиях выращивания, а также на поверхности, не предназначенной для выращивания слитка и обращенной вне тигля, создан дополнительно слой 9а, обладающий необходимой степенью черноты для обеспечения нужной скорости выращивания.

Фиг.3 иллюстрирует проведение способа при последовательном нанесении 4 слоев - два из них 9 и 9а для исключения испарения пластины затравочного монокристалла, два других 9б и 9в - для обеспечения необходимой степени черноты поверхности. Нанесение первого слоя 9 совмещено с процессом фиксации пластины затравочного монокристалла SiC на держателе. Первый 9 и второй 9а слои состоят из синтетической смолы с добавлением растворителя. Третий 9б и четвертый 9в слои включают в себя суспензию порошка углерода, растворитель и пластификатор. Четвертый слой 9в нанесен не только на поверхность пластины затравочного монокристалла, не предназначенную для выращивания слитка и обращенную вне тигля, но и на всю поверхность плоского кольца держателя, обращенную вне тигля.

На фиг.4 представлены виды крепления пластин различной формы к держателю: фиг.4а - круглая пластина, фиг.4б - прямоугольная пластина.

Конструктивные параметры устройств, используемых при осуществлении действий способа, даны в приведенном примере.

Для экспериментальной проверки способа использовали пластину затравочного монокристалла 8 из SiC политипа 4H номинальной ориентации (0001) и отклонением в 8° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2 диаметром 3 дюйма. Данный материал подвергали травлению в расплавленной щелочи КОН в течение 10 мин при 600°C и ультразвуковой отмывке в деионизованной воде для удаления дефектного поверхностного слоя, оставшегося после предварительной механической обработки пластины затравочного монокристалла. Для создания слоев различного функционального назначения, наносимых на поверхность пластины затравочного монокристалла SiC, не предназначенную для роста слитка монокристаллического SiC, использовали растворы синтетических фенолформальдегидных смол, в качестве источника углерода - высокочистый графитовый порошок фирмы Графи (Россия) и/или сажу производства Mitsubishi Chemical Corp. (Japan) и в качестве растворителя - различные спирты или ацетон. Для улучшения адгезионных свойств твердых поверхностей применяли раствор поливинилбутироля в спирте с добавлением синтетических смол.

Компоненты каждого слоя смешивали в нужной пропорции и тщательно перемешивали. Нанесение слоев осуществляли на тщательно очищенную обезжиренную поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC.

В приведенном примере (фиг.3) использовали пластину затравочного монокристалла с 4 последовательно нанесенными слоями.

Держатель выполнен из терморасширенного графита толщиной 0,5 мм, с размерами внешнего и внутреннего диаметров кольца 82 на 70 мм соответственно. Таким образом, величина захода пластины затравочного монокристалла за края отверстия держателя составляет в среднем 3 мм.

После нанесения первого слоя на поверхность пластины затравочного монокристалла SiC эту поверхность и поверхность держателя, изготовленного в виде плоского кольца, приводили в соприкосновение таким образом, чтобы пластина затравочного кристалла полностью перекрыла отверстие в держателе, а заход был примерно одинаков во всех точках пластины затравочного монокристалла и составлял примерно 3 мм. После этого проводили сушку пластины затравочного монокристалла, закрепленного на держателе, продолжительность и температурный режим которой зависели от природы используемой дисперсионной среды и связующего агента.

После остывания на поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC и ограниченную внутренней боковой поверхностью плоского кольца держателя, наносили второй слой и снова проводили сушку пластины затравочного монокристалла с закрепленным на нем держателем. Продолжительность и температурный режим сушки зависели от природы используемой дисперсионной среды и связующего агента.

Аналогично проводили нанесение третьего и четвертого слоев.

В тигель внутренним диаметром d=200 мм засыпали порошок SiC (фиг.1). В качестве порошка SiC использовали высокочистый предварительно спеченный порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈100 мкм. В крышке тигля 3 устанавливали держатель 7 с приклеенной пластиной затравочного монокристалла 8 и нанесенными слоями. Вакуумную камеру 6 откачивали до давления 8·10-6 мм рт.ст., а тигель нагревали до 1000°C с помощью электроспирали 4 и выдерживали при данной температуре в течение 3 ч для удаления остаточных загрязнений. После этого вакуумную камеру 6 заполняли аргоном до давления 100 мм рт.ст. и нагревали до температуры источника SiC, равной 2250°C. Температура пластины затравочного монокристалла при этом составляет 2150°C. Выдерживали при указанных температуре и давлении в течение 1 ч, после чего производили откачку вакуумной камеры 6 до давления аргона 3 мм рт.ст., при котором происходит рост монокристаллического слитка SiC на пластине затравочного монокристалла 8 в течение 2-48 часов. По окончании выращивания монокристаллического слитка SiC вакуумную камеру 6 охлаждали до комнатной температуры и разгерметизировали. Из тигля извлекли монокристаллический слиток карбида кремния политипа 4H.

Скорость роста слитка определяют прямым измерением толщины монокристаллического слитка, а также гравиметрически (по изменению веса держателя 7 с пластиной затравочного монокристалла 8 и наращенным на ней монокристаллическим слитком). Плотность микропор и дислокаций в монокристаллическом слитке определяют под микроскопом после разрезания слитка на пластины с последующим щелочным травлением поверхности монокристаллических пластин карбида кремния. Однородность теплового контакта оценивают визуально, методом экспертных оценок - по форме и однородности профиля роста монокристаллического слитка SiC на начальных стадиях выращивания (1-2 часа роста).

Результаты 8-кратных испытаний способа в среде аргона при указанных температурах источника SiC и пластины затравочного монокристалла, равных 2200°C и 2100°C соответственно, давлении в вакуумной камере 6, равном 3 мм рт.ст., и различных значениях конструктивных параметров приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет получить коммерчески приемлемые скорости осаждения (до 0,8 мм/час) карбида кремния и необходимые плоские или выпуклые профили роста монокристаллического слитка SiC. Наиболее высокие скорости роста получены при использовании дополнительных слоев, содержащих наполнители (графит, сажа).

По сравнению со способом-прототипом предлагаемый способ характеризуется значительно меньшими плотностями микропор (до их полного отсутствия) и дислокаций (до 103 см-3) в слитке. Указанный эффект имеет место для любых предлагаемых материалов держателей. Локально повышенную плотность дефектов (дислокаций и малоугловых границ) наблюдали для держателя, выполненного из толстого графитового кольца (эксперимент 2), для высокой величины захода пластины затравочного монокристалла за края отверстия держателя (эксперимент 6), а также для пластины затравочного монокристалла SiC, изготовленного из материала, не прошедшего химическую обработку (эксперимент 7).

В целом, как видно из таблицы, использование предлагаемого способа позволяет получить заявленный технический результат. Кроме того, производным от достигнутого, является повышение производительности труда и выхода целевого продукта, а также снижение материалоемкости и трудоемкости способа.

| Таблица | ||||||||||

| Технические характеристики целевого продукта и способа его получения в зависимости от значения конструктивных параметров | ||||||||||

| NN эксперимента | Пластина затравочного монокристалла SiC | Держатель пластины затравочного монокристалла SiC | Заход, мм | Технические параметры целевого продукта | ||||||

| Форма и размер | Обработка | Материал держателя | Кол-во слоев (наполнитель) | Профиль роста | Скорость роста, мм/час | Плотность дислокаций, см-2 | Плотность микропор, см-2 | Примечание | ||

| 1 | Круглая 3′ | Р, ШП, Т | ТРГ | 1 (графит) | 1 | Плоский | 0.4 | 103 | 2 | |

| 2 | Круглая 3′ | Р, ШП, Т | графит | 1+1 (сажа) | 2 | Слабо выпуклый | 0.8 | 104 | 4 | Малоугловые границы в месте крепления |

| 3 | Круглая 3′ | Р, ШП, Т | графит, войлок | 2+2 (графит) | 2 | Плоский | 0.3 | 104 | 2 | |

| 4 | Круглая 3′ | Р, ШП, Т | углерод, ткань | 1 (сажа) | 2 | Слабо выпуклый | 0.6 | 103 | 2 | |

| 5 | Круглая 3′ | Р, ШП, Т | ТРГ | 1+1 (графит) | 6 | Плоский | 0.5 | 104 | 6 | Дефекты в области захода |

| 6 | Круглая 3′ | Р, Ш, Т | графит | 1+2 (графит) | 2 | Плоский | 0.5 | 103 | 2 | |

| 7 | Прямоугол. 80×12 мм | Р, Т | ТРГ | 1 | 3 | Плоский | 0.2 | 104-105 | 5 | |

| 8 | Неправильная | Р, ШП, Т | ТРГ | 1 (графит) | 3 | Слабо выпуклый | 0.5 | 103 | 0 | |

| 9 | Сравнительный пример с прототипом | Плоский | 104-105 | 10 | ||||||

| Примечание к таблице. Р - резка, Ш - шлифование, П - полировка, Т - щелочное травление, ТРГ - терморасширенный графит |

1. Способ получения монокристаллического SiC, включающий сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC, размещенную на держателе, отличающийся тем, что держатель изготавливают в форме плоского кольца из упругомягкого материала, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC, на пластину затравочного монокристалла SiC наносят, по крайней мере, один защитный слой, обеспечивающий термохимическую стабильность этой поверхности, состоящий из синтетических смол, адгезива и растворителя, прикрепляют пластину затравочного монокристалла SiC со стороны нанесенного слоя к держателю, полностью перекрывая область, ограниченную внутренней боковой поверхностью кольца держателя, с образованием поверхности пластины затравочного монокристалла SiC, не предназначенной для роста монокристаллического слитка SiC, на которую дополнительно наносят несколько слоев, обеспечивающих заданные температурные условия на поверхностях пластины затравочного монокристалла SiC и состоящих из суспензии углерода с добавлением растворителя и пластификаторов, далее держатель с закрепленной на нем пластиной затравочного монокристалла SiC устанавливают в тигле таким образом, чтобы поверхность пластины, предназначенная для роста слитка монокристаллического SiC, была обращена внутрь тигля и контактировала при проведении сублимации с газовой средой внутри тигля.

2. Способ по п. 1, отличающийся тем, что в качестве упругомягкого материала используют углеграфитовые материалы, например, терморасширенный графит, или графитовый войлок, или графитовую ткань, или композиты этих материалов.

3. Способ по п. 1, отличающийся тем, что пластина затравочного монокристалла SiC имеет круглую форму.

4. Способ по п. 1, отличающийся тем, что пластина затравочного монокристалла SiC имеет некруглую форму со значительной неплоскостностью поверхности.