Способ получения на изделиях из твердых сплавов двухфазного нанокомпозитного покрытия, состоящего из нанокластеров карбида титана, распределенных в аморфной матрице

Иллюстрации

Показать всеИзобретение относится к области получения нанокомпозитных покрытий и может быть использовано при создании оптических и микроэлектронных устройств и материалов с повышенной коррозионной стойкостью и износостойкостью. Способ получения на изделиях из твердых сплавов двухфазного нанокомпозитного покрытия, состоящего из нанокластеров карбида титана, распределенных в аморфной углеводородной матрице, включает нанесение адгезионного подслоя из титана или хрома, магнетронное распыление титановой мишени в газовой смеси ацетилена и аргона при давлении 0,01-1 Па и осаждение распыленных частиц мишени и углеродсодержащих радикалов на поверхность изделия в сочетании с бомбардировкой поверхности ионами, ускоренными напряжением смещения, при этом перед нанесением адгезионного подслоя поверхность изделия подвергают очистке ионами аргона из плазмы, генерируемой электронным пучком, а в процессе нанесения покрытия газовую смесь активируют воздействием пучка электронов с энергией 100 эВ. Изобретение направлено на повышение адгезии покрытия и микротвердости получаемых изделий, а также на обеспечение высокой эффективности использования ацетилена в процессе нанесения покрытия. 1 пр., 2 ил.

Реферат

Изобретение относится к способам получения двухфазных нанокомпозитных покрытий, состоящих из нанокристаллов карбида титана, распределенных в аморфной углеводородной матрице. Такие покрытия обладают высокой твердостью, теплопроводностью, химически инертны, имеют низкий коэффициент трения и хорошо противостоят механическому износу, поэтому они находят применение в таких областях, как микроэлектроника и оптические устройства, биомедицинские продукты, коррозионно-стойкие материалы, а также в микромеханических системах.

Известен метод нанесения TiC/a-C:H покрытий, основанный на магнетронном распылении титановой мишени в C2H2+Ar газовой смеси при давлениях 0,01-1 Па и осаждении распыленных частиц мишени и углеродсодержащих радикалов на поверхность изделий в сочетании с бомбардировкой поверхности ионами, ускоренными напряжением смещения. Микротвердость таких покрытий немонотонно зависит от относительного содержания титана в покрытии. Максимальная микротвердость (30-40 ГПа) достигается при содержании Ti~40 ат.%. При этом размер кластеров TiC обычно составляет несколько нм, а толщина разделяющей кристаллиты TiC аморфной фазы - доли нм.

Поскольку при магнетронном распылении частицы мишени распыляются преимущественно в нейтральном состоянии, основным механизмом разложения ацетилена служат, главным образом, реакция перезарядки ионов аргона на атомах ацетилена с последующей диссоциативной рекомбинацией иона C2H2 + с участием медленного электрона и образованием активных радикалов, обладающих высоким коэффициентом прилипания к поверхностям. Наиболее вероятно образование радикала C2H2 [1].

Наиболее близким к предложенному является способ получения нанокомпозитного TiC/a-C:H-покрытия магнетронным распылением при давлении газовой смеси 0,3-0,4 Па, потоке аргона 45 мл/мин, потоке ацетилена до 24 мл/мин, мощности магнетронного разряда 1,5 кВт при диаметре распыляемой мишени 100 мм. Для уменьшения вероятности возникновения дуги магнетрон функционирует в импульсном режиме с частотой 1 кГц, импульсы модулированы частотой 100 кГц. Скорость нанесения покрытий составляла до 7 мкм/ч, максимальная микротвердость покрытий составляла 42 ГПа при потоке ацетилена 8 мл/мин. Для улучшения адгезии покрытия к основе перед нанесением покрытия на поверхность основы наносился тонкий подслой хрома (0,3 мкм) [2].

Технической задачей изобретения является создание способа получения двухфазного нанокомпозитного покрытия, состоящего из нанокластеров карбида титана, распределенных в аморфной углеводородной матрице, обеспечивающего высокую эффективность использования ацетилена в процессе нанесения покрытия, повышенную адгезию покрытия и высокую микротвердость получаемых покрытий.

Для решения поставленной задачи предлагается в процессе нанесения покрытия магнетронным распылением титановой мишени в C2H2+Ar газовой смеси воздействовать на газовую смесь широким электронным пучком с плотностью тока ~10-100 мА/см2 и энергией электронов, соответствующей максимуму сечения ионизации электронным ударом (~100 эВ), а также проводить ионную очистку поверхности от загрязнений в плазме, генерируемой под действием электронного пучка, перед нанесением металлического подслоя для улучшения адгезии.

Техническим результатом предложенного способа является многократное снижение величины потока ацетилена, необходимого для формирования покрытия с максимальной микротвердостью, и повышенная адгезия покрытия, обусловленная ионной очисткой поверхности изделий в плазме, генерируемой под действием электронного пучка.

Причиной снижения расхода ацетилена является его ускоренное разложение на активные радикалы под действием электронного пучка в результате интенсивной ионизации и диссоциации молекул ацетилена. Возникающие радикалы обладают высоким коэффициентом прилипания к поверхности, что приводит к увеличению скорости осаждения углерода на поверхность и позволяет многократно снизить поток ацетилена, необходимый для достижения максимальной микротвердости покрытия.

Для генерации электронного пучка предлагается использовать стабильно функционирующий в диапазоне давлений 0,01-1 Па плазменный источник электронов на основе тлеющего низковольтного разряда с холодным катодом [3] или дугового разряда с самонакаливаемым катодом [4], в котором часть анода разряда изготовлена в виде мелкоструктурной сетки, а для ускорения электронов и формирования электронного пучка с большим поперечным сечением используется слой пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и подвижным анодом, которым является плазма, создаваемая при ионизации газовой смеси низкоэнергетичным электронным пучком.

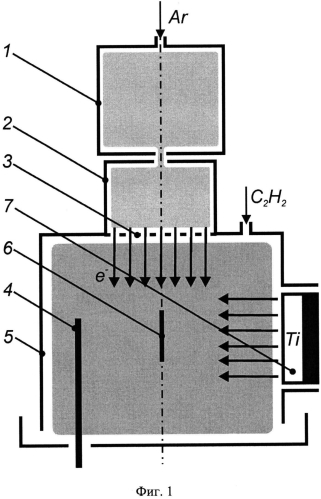

Задача решается следующим образом: в разрядный промежуток источника электронов (фиг.1) напускают аргон, прикладывают напряжение между катодом 1 и полым анодом 2 дугового или тлеющего разряда, зажигают разряд, который создает плазменную эмитирующую поверхность в области мелкоструктурной сетки 3, являющейся частью полого анода разряда, подают между мелкоструктурной сеткой и анодом 4, расположенным внутри камеры нанесения покрытий 5, или заземленными стенками камеры нанесения покрытий напряжение 100 В, обеспечивая развитие в камере нанесения покрытий процессов ионизации газа быстрыми электронами и создание пучковой плазмы. Подают на помещенные в плазму изделия 6 напряжение смещения (300-500 В) и проводят очистку поверхности изделий ионным распылением в течение 20 мин, затем прикладывают напряжение между катодом магнетрона 7 и стенками камеры нанесения покрытий и производят нанесение на изделия хромового или титанового подслоя для улучшения адгезии покрытия. Затем в камеру нанесения покрытий подают ацетилен и проводят осаждение TiC/a-C:H покрытия при постоянной мощности магнетрона, потоке аргона, напряжении смещения и таком сочетании тока пучка и потока ацетилена, которое обеспечивает достижение максимальной микротвердости.

Пример реализации предложенного метода. В экспериментах использовалась камера нанесения покрытий диаметром 260 мм и длиной 300 мм, на боковой поверхности которой размещался плоский магнетрон с диаметром титановой мишени 70 мм, работающий в импульсном режиме (50 кГц, 10 мА, 2 А) со средней мощностью 1 кВт. На крышке камеры нанесения покрытий располагался плазменный источник электронов на основе тлеющего разряда низкого давления с площадью сетки 80 см2, аналогичный описанному в [5]. В разрядный промежуток источника электронов напускался поток аргона 40 мл/мин, который перетекал через мелкоструктурную сетку в камеру нанесения покрытий, в которой устанавливалось давление 0,15-0,2 Па. В источнике электронов зажигался разряд постоянного тока (1 А). Затем прикладывалось напряжение (100-500 В) между мелкоструктурной сеткой и анодом диаметром 6 мм и длиной 250 мм, установленным в камере нанесения покрытий, и в течение 20 мин проводилась ионная очистка поверхности изделий при напряжении смещения -500В относительно стенок камеры нанесения покрытий при плотности тока ионов 1-2 мА/см2. После завершения ионной очистки напряжение смещения снижалось до 100 В, зажигался магнетронный разряд и производилось нанесение адгезионного подслоя титана толщиной 0,1 мкм. Затем в камеру нанесения покрытий напускался ацетилен, поток которого устанавливался в пределах 1-16 мл/мин, энергия электронного пучка снижалась до 100 эВ, устанавливался ток пучка в пределах 0-1 А и производилось нанесение TiC/a-C:H покрытия толщиной 1-2 мкм в течение 1-2 ч при температуре изделий не более 200°C.

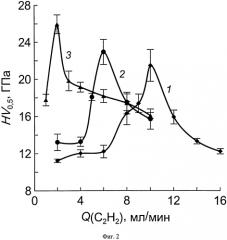

Пример реализации обработки изделий предложенным методом показан на фиг.2 в виде зависимостей микротвердости поверхности изделия из твердого сплава Т16К5 с покрытиями TiC/a-C:H толщиной 1,5-2 мкм, нанесенными при разных токах электронного пучка (1-0; 2-0,5; 3-1 А), полученные с использованием микротвердомера ПМТ-3. С увеличением тока пучка от 0 до 1 А величина потока ацетилена, при которой достигается максимальная микротвердость покрытия, снижается от 10 до 2 мл/мин. Увеличение тока пучка приводит к увеличению содержания титана в максимуме кривых от 26 до 38 ат.%, что способствует росту микротвердости от 21,5 ГПа до 26 ГПа.

Эксперимент и проведенные на его основе оценки показывают, что реализация предлагаемого способа с использованием источника электронов с самонакаливаемым катодом позволяет увеличить ток пучка более чем на порядок (до 20 А), и обрабатывать изделия с большой поверхностью. Во избежание нагрева покрытия свыше 300°C и графитизации аморфной фазы, приводящей к снижению микротвердости, такой источник должен использоваться для нанесения покрытия на большие поверхности в сочетании с более мощным магнетроном (~10 кВт). Такая установка позволит одновременно обрабатывать изделия с общей площадью в несколько тысяч кв. см.

Источники информации, принятые во внимание

1. A. Baby, C.M.O. Mahony, P.D. Maguire. Acetylene-argon plasmas measured at a biased substrate electrode for diamond-like carbon deposition: I. Mass spectrometry. Plasma Sources Sci. Technol. 20 (2011) 015003.

2. A. Czy zniewski, W. Precht. Deposition and some properties of nanocrystalline, nanocomposite and amorphous carbon-based coatings for tribological applications. Journal of Materials Processing Technology 157-158 (2004) 274-283.

3. Н.В. Гаврилов, Д.Р. Емлин, А.С. Каменецких. Высокоэффективная эмиссия плазменного катода с сеточной стабилизацией. ЖТФ, 2008, т.78, вып.10, с.59-64.

4. Н.В. Гаврилов, А.И. Меньшаков. Источник широких электронных пучков с самонакаливаемым полым катодом для плазменного азотирования нержавеющей стали. ПТЭ, 2011, №5, с.140-148.

5. Н.В. Гаврилов, А.С. Кайгородов, А.С. Мамаев. Осаждение алмазоподобных а-C:H покрытий в несамостоятельном разряде с плазменным катодом. Письма в ЖТФ. 2009. Т.35. В. 1. С. 69-75.

Способ получения на изделиях из твердых сплавов двухфазного нанокомпозитного покрытия, состоящего из нанокластеров карбида титана, распределенных в аморфной углеводородной матрице, включающий нанесение адгезионного подслоя из титана или хрома, магнетронное распыление титановой мишени в газовой смеси ацетилена и аргона при давлении 0,01-1 Па и осаждение распыленных частиц мишени и углеродсодержащих радикалов на поверхность изделий в сочетании с бомбардировкой поверхности ионами, ускоренными напряжением смещения, отличающийся тем, что перед нанесением адгезионного подслоя поверхность изделия подвергают очистке ионами аргона из плазмы, генерируемой электронным пучком, а в процессе нанесения покрытия газовую смесь активируют воздействием пучка электронов с энергией 100 эВ.