Способ синтеза углеродных нанотрубок и устройство его осуществления

Иллюстрации

Показать всеИзобретение относится к области нанотехнологий и может быть использовано для получения углеродных наноструктур. Устройство для синтеза углеродных нанотрубок включает камеру 1, заполненную инертным газом, в которой расположены цилиндрические углеродосодержащие катод 2 и анод 3, расположенные соосно, выполненные с возможностью их перемещения относительно друг друга в продольном направлении. Анод 3 разделен на два участка: рабочий 4, который расходуется в процессе синтеза, и отводящий 5. Отводящий участок 5 анода 3 выполнен с продольным цилиндрическим несквозным каналом 6. Отвод тепла от центральной части отводящего участка 5 анода 3 осуществляют с помощью медного цилиндрического теплоотводящего элемента 7 с закрепленным на свободном конце радиатором 8 до момента полного испарения рабочего участка анода 3. Углеродные нанотрубки получают в дуговом разряде между катодом 2 и анодом 3. Изобретение позволяет увеличивать содержание углеродных нанотрубок в катодном депозите за счет расширения и регулирования зоны действия температур, характерных для первой ионизации углерода, на свободном торце анода. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области нанотехнологий, в частности, к синтезу углеродных нанотрубок термическим распылением графита в атмосфере инертного газа.

Известно устройство непрерывного производства углеродных нанотрубок и углеродного наноматериала, реализующее способ дугового разряда [Патент Японии JP 2004-224636, A], предусматривающий охлаждение анода с помощью проточного газа, обтекающего боковую поверхность анода.

Недостатком устройства является невысокий выход УНТ, обусловленный тем, что охлаждение боковой поверхности анода приводит к уменьшению зоны, в которой формируются углеродные нанотрубки, т.е. к снижению содержания углеродных нанотрубок в катодном депозите.

Известно устройство для получения углеродных нанотрубок методом дугового разряда [Патент RU №2220905, 2004], состоящее из двух электродов, расположенных соосно и перемещаемых навстречу друг другу водоохлаждаемыми штоками, изолированными от электродов керамическими гайками, имеющее два скользящих токоподвода, выполненных из неподвижно закрепленных графитовых втулок, реализующее способ, заключающийся в подаче разности потенциалов между катодом и анодом, замыкании электрической цепи накоротко перемещением электродов навстречу друг другу с последующим их размыканием и возникновением электрической дуги в зазоре между катодом и анодом.

Недостатком данного аналога является то, что получаемый катодный осадок имеет низкое содержание углеродных нанотрубок.

Известен способ получения углеродных нанотрубок и устройство его осуществления [Патент Японии JP 2004-189501, A], заключающийся в создании дугового разряда между углеродосодержащими полым анодом и катодом, причем полый анод перемещают, а дуговой разряд проводят на воздухе или в окислительной среде.

Недостатком данного способа является то, что он не позволяет создать оптимальное распределение температуры по всей торцевой поверхности анода, что приводит к снижению концентрации однозарядных ионов углерода в плазме и, следовательно, к снижению содержания углеродных нанотрубок в катодном депозите.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому являются способ получения углеродных нанотрубок и устройство его осуществления [Патент РФ №2337061 (Российская Федерация), МПК: C01B 31/02 B82B 3/00, опубликован 2008.10.27]. Способ заключается в получении углеродных нанотрубок в дуговом разряде между размещенными в камере катодом и анодом, имеющим выполненный по оси симметрии полый продольный канал, по которому пропускают инертный газ, при этом ведется нагрев части цилиндрической поверхности анода токами высокой частоты, одновременно отбирают инертный газ из камеры в охлаждающее устройство, подают его обратно в продольный канал анода для охлаждения его другой части.

Недостаток данного способа заключается в использовании для охлаждения анода инертных газов, которые обладают низкой теплопроводностью, что приводит к неэффективному отводу тепла.

Технической задачей изобретения является расширение зоны действия температур, характерных для первой ионизации углерода, на торцевой рабочей поверхности цилиндрического графитового анода, а также обеспечение устройства синтеза УНТ элементами конструкции, позволяющими создать распределение температур, характерных для первой ионизации углерода, на свободном торце анода.

Техническая задача изобретения достигается тем, что в способе синтеза углеродных нанотрубок, включающем получение дугового разряда между находящимися в камере катодом и анодом, имеющим выполненный по оси симметрии полый продольный канал, отвод тепла от центральной части отводящего участка анода осуществляют с помощью теплоотводящего элемента с закрепленным на свободном конце радиатором.

В устройстве для синтеза углеродных нанотрубок, включающем камеру, заполненную инертным газом, углеродосодержащие катод и анод, разделенный на рабочий и отводящий участки, расположенные соосно с возможностью перемещения относительно друг друга в продольном направлении, причем отводящий участок выполнен с несквозным осесимметричным каналом, новым является то, что в несквозном осесимметричном канале расположен медный цилиндрический теплоотводящий элемент с закрепленным на свободном конце радиатором, для отвода тепла от области нагрева.

Технический результат изобретения заключается в повышении содержания углеродных нанотрубок в катодном депозите за счет расширения температурной зоны, характерной для первой ионизации углерода.

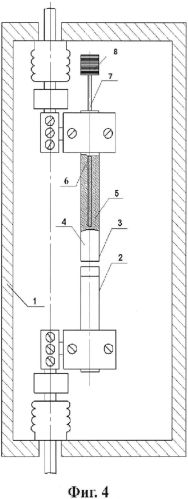

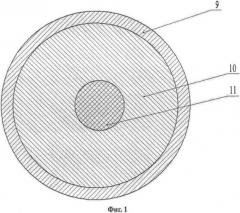

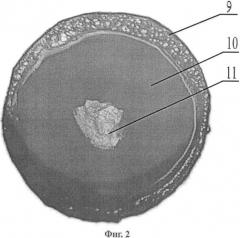

На фиг. 1 представлено распределение образовавшихся фракций в катодном депозите по участкам: 9 - фуллерены и аморфный углерод, 10 - нанотрубки, 11 - аморфный углерод, на фиг. 2 - катод после проведения эксперимента с расположенным на его конце катодным депозитом, на торцевой поверхности которого явно выражены участки, имеющие разный цвет: 9 - фуллерены и аморфный углерод, 10 - нанотрубки, 11 - аморфный углерод, на фиг. 3 - анод после проведения эксперимента, на фиг. 4 - устройство для синтеза углеродных нанотрубок методом дугового разряда.

Устройство для синтеза углеродных нанотрубок состоит из камеры 1 (фиг. 4), заполненной инертным газом, в которой расположены цилиндрические углеродосодержащие катод 2 и анод 3, расположенные соосно, выполненные с возможностью их перемещения относительно друг друга в продольном направлении. Анод 3 разделен на два участка: рабочий 4 и отводящий 5. Отводящий участок анода выполнен с продольным цилиндрическим несквозным каналом 6. В канале 6 размещают медный цилиндрический теплоотводящий элемент 7 с закрепленным на свободном конце радиатором 8. Рабочий участок анода расходуется в процессе синтеза УНТ.

Способ синтеза углеродных нанотрубок в предложенной установке осуществляется следующем образом.

В рабочей атмосфере инертного газа между катодом 2 и анодом 3 (фиг. 4) подают разность потенциалов, после чего электрическая цепь замыкается перемещением электродов навстречу друг другу с последующим размыканием. В результате возникает электрическая дуга в межэлектродном зазоре. Отвод тепла от перегретой центральной области рабочего участка анода осуществляется за счет теплопроводности. Вследствие высокой температуры дугового разряда анод 3 (фиг. 4) испаряется, и углеродный пар конденсируется непосредственно на катоде в виде твердого осадка в форме цилиндрического стержня.

На поверхности катода осаждается депозит в форме цилиндра, состоящего из серого стержня, покрытого черным кольцом, окруженным серой оболочкой [Dravid V.P. et al. // Science. 1993. Vol. 259. P. 1601]. Черное кольцо содержит множество углеродных нанотрубок различного диаметра длиной в десятки микрометров. Переходная область между черным кольцом и внешней оболочкой содержала частицы углерода, заключенные в графитовую оболочку. Наличие областей различного цвета на торце катода также подтверждается фотографией одного из полученных катодных депозитов, сделанной на основании экспериментов и представленной на фиг. 2.

При этом надо отметить неоднородность условий испарения графита с анода. Профиль выгорания анода в зависимости от условий проведения (температуры плазмы, силы тока, межэлектродного расстояния) электродугового синтеза имеет не только параболический вид [Рындин П.В. Математическое моделирование теплообмена при электродуговом синтезе углеродных наноструктур: Дис… канд. тех. наук. - Воронеж, 2007. - 89 с], но и может содержать конусообразный пик в центральной части (фиг. 3).

Эффективный отвод тепла от перегретой центральной части рабочего участка анода приводит к расширению температурной зоны на торцевой рабочей поверхности цилиндрического углеродосодержащего анода, характерной для первой ионизации углерода, и, следовательно, увеличению содержания углеродных нанотрубок в катодном депозите.

После полного расходования рабочего участка анода процесс прерывают: снимают разность потенциалов между катодом 2 и анодом 3 (фиг. 4). Углеродные нанотрубки содержатся в черной области сердцевины стержня.

Предложенный способ получения углеродных нанотрубок и устройство его осуществления позволяют:

- расширить температурную зону на торцевой рабочей поверхности цилиндрического углеродосодержащего анода, характерную для первой ионизации углерода;

- увеличить содержание углеродных нанотрубок в катодном депозите.

1. Способ синтеза углеродных нанотрубок, характеризующийся термическим распылением графита в атмосфере инертного газа между углеродосодержащими катодом и анодом, имеющим выполненный в центре нерабочего участка несквозной цилиндрический канал, расположенный соосно электродам, отличающийся тем, что осуществляют отвод тепла от центральной части анода до момента полного испарения рабочего участка анода.

2. Устройство синтеза углеродных нанотрубок термическим распылением графита в атмосфере инертного газа, включающее камеру, заполненную инертным газом, углеродсодержащие катод и анод, расположенные осесимметрично с возможностью перемещения относительно друг друга в продольном направлении, причем анод выполнен с несквозным цилиндрическим каналом в центре торцевой поверхности, противоположной рабочему участку соосно электроду, отличающееся тем, что в несквозном цилиндрическом канале размещен медный цилиндрический теплоотводящий элемент с закрепленным на свободном конце радиатором.