Способ синтеза нанокристаллического карбида кремния

Иллюстрации

Показать всеИзобретение относится к технологии получения нанокристаллического карбида кремния. Способ включает плазмодинамический синтез карбида кремния в гиперскоростной струе электроразрядной плазмы, содержащей кремний и углерод в соотношении 3,0:1, которую генерируют коаксиальным магнитоплазменным ускорителем с графитовыми электродами и направляют в замкнутый объем, заполненный газообразным аргоном при нормальном давлении и температуре 20°C, при этом температуру газообразного аргона в замкнутом объеме изменяют в диапазоне от -20°C до 19°C и от 21°C до 60°C. Технический результат - регулирование дисперсности нанокристаллического карбида кремния. 1 ил., 1 табл.

Реферат

Изобретение относится к физике низкотемпературной плазмы и плазмохимии, а также к области электротехники и электрофизики, а именно к ускорительной технике, и может быть использовано для генерирования высокоэнтальпийных струй электроразрядной плазмы, содержащей углерод и кремний, и получения нанокристаллического карбида кремния.

Известен способ плазмодинамического синтеза нанокристаллического карбида кремния (Сивков А.А., Никитин Д.С. и др. Прямой плазмодинамический синтез ультрадисперсного карбида кремния // Письма в ЖТФ, том 39, вып. 2, 2013, с. 15-20), который осуществляют в гиперскоростной струе, содержащей кремний и углерод электроразрядной плазмы, которую генерируют коаксиальным магнитоплазменным ускорителем с графитовыми электродами и направляют в замкнутый объем, заполненный газообразным аргоном при нормальном давлении и температуре 20°C.

Недостатком известного решения является получение карбида кремния недостаточной чистоты с избыточным содержанием кремния и углерода.

Известен способ синтеза нанокристаллического карбида кремния, выбранный в качестве прототипа (Сивков А.А., Никитин Д.С. и др. Получение ультрадисперсного кристаллического карбида кремния методом плазмодинамического синтеза // Сверхтвердые материалы, №3, 2013, с. 11-18), который осуществляют в гиперскоростной струе электроразрядной плазмы, содержащей кремний и углерод в соотношении 3,0:1, которую генерируют коаксиальным магнитоплазменным ускорителем с графитовыми электродами и направляют в замкнутый объем, заполненный газообразным аргоном при нормальном давлении и температуре 20°C.

Недостатком прототипа является невозможность регулирования дисперсности получаемого нанокристаллического карбида кремния.

Задачей изобретения является создание способа синтеза нанокристаллического карбида кремния, позволяющего регулировать его дисперсность.

Указанную задачу решают тем, что так же, как в прототипе, способ синтеза нанокристаллического карбида кремния осуществляют в гиперскоростной струе электроразрядной плазмы, содержащей кремний и углерод в соотношении 3,0:1, которую генерируют коаксиальным магнитоплазменным ускорителем с графитовыми электродами и направляют в замкнутый объем, заполненный газообразным аргоном при нормальном давлении и температуре 20°C.

Согласно изобретению, температуру газообразного аргона изменяют в диапазоне от -20°C до 19°C и от 21°C до 60°C.

Экспериментально установлено, что изменение температуры в указанном диапазоне обеспечивает регулирование дисперсности получаемого в процессе синтеза нанокристаллического карбида кремния. Это обусловлено изменением времени кристаллизации частиц, что непосредственно влияет на их размер.

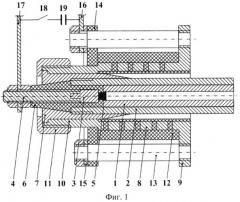

На чертеже изображено устройство для реализации способа синтеза нанокристаллического карбида кремния.

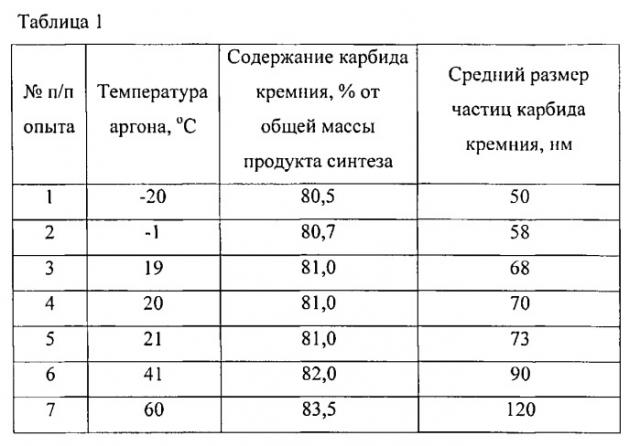

В таблице 1 представлены значения основных параметров и результатов экспериментов.

Предложенный способ синтеза нанокристаллического карбида кремния был реализован с использованием коаксиального магнитоплазменного ускорителя (фиг.1), который состоит из цилиндрического электропроводящего ствола, выполненного из двух электропроводящих цилиндров, внутреннего цилиндра 1, выполненного из графита и внешнего цилиндра 2, выполненного из прочного немагнитного металла, например из нержавеющей стали и центрального электрода, состоящего из наконечника 3, выполненного из графита, и хвостовика 4, выполненного из конструкционного металла с высокой электропроводностью, например стали, меди, латуни и т.д. Ствол и центральный электрод соединены электрически плавкой перемычкой 5 из порошкообразного материала, состоящего из смеси кремния и углерода в соотношении 3,0:1. Центральный электрод отделен от цилиндрического электропроводящего ствола изолятором 6. Корпус 7 выполнен из магнитного материала и сопряжен с внешним металлическим цилиндром 2, и перекрывает зону размещения плавкой перемычки 5. Длина части, перекрывающей зону размещения плавкой перемычки 5 составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 8 выполнен за одно целое с фланцем 9 и цилиндрической частью 10, в которой размещен корпус 7 и укреплен резьбовой заглушкой 11. Соленоид 8 укреплен прочным стеклопластиковым корпусом 12 и стянут мощными токопроводящими шпильками 13 между фланцем 9 и стеклопластиковым упорным кольцом 14. Токопроводящие шпильки 13 электрически соединены токопроводящим кольцом 15, а к токопроводящим шпилькам 13 присоединен шинопровод 16 внешней схемы электропитания. Второй шинопровод 17 схемы электропитания присоединен к хвостовику 4. Ко второму шинопроводу 17 последовательно присоединены ключ 18 и конденсаторная батарея 19, связанная с шинопроводом 16. На выходе из цилиндрического электропроводящего ствола соосно ему расположена цилиндрическая камера-реактор, выполненная из нержавеющей стали.

Работа устройства заключается в следующем. При замыкании ключа 18 в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему графитовому цилиндру 1, плавкой перемычки 5, наконечнику 3, хвостовику 4, второму шинопроводу 17, ключу 18 и конденсаторной батарее 19. При этом плавкая перемычка 5 разогревается, и ее материал переходит в плазменное состояние с образованием дугового разряда, плазма которого содержит углерод и кремний. Конфигурация плазменной структуры типа Z-пинч с круговой плавкой перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плавкой перемычкой на конце, через которую ток переходит на цилиндрическую поверхность графитового ускорительного канала, в процессе ускорения плавкой перемычки под действием силы Лоренца. Ускоренный плазменный поток истекает из ускорительного канала в замкнутый объем камеры-реактора, заполненный газообразным аргоном при нормальном давлении 105 Па и заданной температуре. Происходит образование продукта синтеза в головном скачке уплотнения плазменной струи и осаждение его на стенках камеры-реактора. В зависимости от температуры газообразного аргона возможно получать продукт различной дисперсности.

Предложенный способ был испытан при следующих параметрах устройства для его реализации: емкость конденсаторной батареи 19 C=6·10-3 Ф; зарядное напряжение Uзар=3,0 кВ; диаметр ускорительного канала во внутреннем цилиндре 1 dук=9,5 мм; внешний диаметр внутреннего цилиндра 1 Dгр=25 мм; длина соленоида lL=150 мм; длина ствола lст=169 мм; диаметр камеры-реактора Dкам=25 мм, длина камеры-реактора lкам=530 мм. В опытах изменяли температура газообразного аргона, которым был заполнен замкнутый объем камеры-реактора. Уменьшение температуры камеры-реактора, а следовательно газообразного аргона, производили с помощью холодильной установки, а увеличение температуры - с помощью строительного фена. Температуру измеряли термопарой, установленной внутри камеры-реактора. Средние параметры генерируемой плазменной струи: амплитуда импульса тока 100 кА, мощность разряда 115 МВт, подведенная энергия 30 кДж.

Как видно из таблицы 1, при увеличении температуры от -20°C до 60°C происходит рост среднего размера частиц карбида кремния от 50 до 120 нм.

Способ синтеза нанокристаллического карбида кремния, включающий плазмодинамический синтез карбида кремния в гиперскоростной струе электроразрядной плазмы, содержащей кремний и углерод в соотношении 3,0:1, которую генерируют коаксиальным магнитоплазменным ускорителем с графитовыми электродами и направляют в замкнутый объем, заполненный газообразным аргоном при нормальном давлении и температуре 20°C, отличающийся тем, что температуру газообразного аргона в замкнутом объеме изменяют в диапазоне от -20°C до 19°C и от 21°C до 60°C.