Однопоточный четырехступенчатый турбомолекулярный насос

Иллюстрации

Показать всеИзобретение относится к вакуумной технике. Проточная часть турбомолекулярного вакуумного насоса включает четыре последовательно следующих одна за другой ступени: одну турбомолекулярную, одну переходную торцевую молекулярную и две, первую и вторую, концентрично расположенные напротив друг друга цилиндрические молекулярные ступени. Верхний корпус закреплен на торце внешнего фланца среднего корпуса, снабженного цилиндрическим выступом, сквозными отверстиями, выполненными параллельно его продольной оси, и радиальным отверстием, соединяющими сторону нагнетания четвертой ступени с системой форвакуумной откачки. Наружная поверхность цилиндрического выступа среднего корпуса содержит многозаходные винтовые канавки с углом наклона в сторону вращения ротора. Плоская торцевая поверхность статора выполнена с пазами, образованными дугами окружностей с центрами, равномерно расположенными на центральной окружности, и с углом наклона против вращения ротора и обращенной с осевым рабочим зазором в сторону торцевой поверхности последнего роторного диска турбомолекулярной ступени с размещенными на периферии лопатками под углом наклона в сторону вращения вала. Межлопаточные каналы лопаток оптически закрыты и образуют переходную торцевую молекулярную ступень. Концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с многозаходными винтовыми канавками статора и наружной поверхностью полого цилиндра ротора, а также между внутренней поверхностью полого цилиндра ротора и наружной поверхностью с многозаходными канавками цилиндрического выступа среднего корпуса образуют соответственно первую и вторую цилиндрические молекулярные ступени проточной части насоса. Изобретение направлено на улучшение откачных характеристик насоса и увеличение его жизненного цикла. 17 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к вакуумной технике, в частности к устройству турбомолекулярных вакуумных насосов, и предназначено для использования в различных технологических установках для откачивания газов и поддержания вакуума.

Известен турбомолекулярный насос с однопоточной турбомолекулярной проточной частью, содержащий сборный корпус, состоящий из верхнего, среднего и нижнего корпусов; проточную часть, состоящую из последовательно следующих одна за другой ступеней: одной турбомолекулярной и двух концентрично расположенных напротив друг друга молекулярных ступеней, подшипниковый узел, состоящий из подшипникового корпуса (обоймы) с наружным торцевым фланцем, двух упругих элементов, размещенных в диаметральных канавках на наружной поверхности подшипникового корпуса, двух шариковых радиально-упорных подшипников с установленным в них валом; один из подшипников со стороны форвакуумной системы закреплен неподвижно с помощью прижимной гайки к торцевой поверхности упорного кольца, размещенного во внутренней канавке корпуса, а второй подшипник выполнен плавающим; между торцевыми поверхностями наружной обоймы плавающего подшипника и упорного кольца установлены шайба и распорная втулка с пружиной сжатия и торцевым зазором «с», величина которого не превышает величину внутреннего осевого зазора «S» подшипника; диаметральный зазор эквидистантного участка, заключенный между двумя диаметрально расположенными упругими элементами подшипникового корпуса, заполнен материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса (RU 2490519, 20.08.2013).

Недостатком данного технического решения является низкая надежность подшипникового узла, высокая трудоемкость изготовления.

Два демпфирующих элемента, размещенных в диаметральных канавках на наружной поверхности вставного корпуса (обоймы), не реализуют свои демпфирующие возможности по причине жесткой фиксации корпуса по торцевым поверхностям среднего корпуса, тем самым ограничивая упругое перемещение подшипникового корпуса в радиальном направлении, что приводит к преждевременному износу подшипников и выходу из строя насоса.

Выполнение торцевого зазора «с» между распорной втулкой и упорной шайбой величиной, не превышающей величину внутреннего осевого зазора радиально-упорного подшипника «S», величина которого в зависимости от размера подшипника определяется сотыми долями миллиметра (например, значение требуемого осевого зазора радиально-упорных подшипников, устанавливаемых на вал, диаметрами до 30 мм составляет 30-50 мкм (М.В. Фомин. Расчеты опор с подшипниками качения. Справочно-методическое пособие. М.: Издательство МГТУ имени Н.Э. Баумана, 2001, табл. 1.10, стр. 26)), что определяет высокую прецизионность изготовления деталей, формирующих торцевой зазор «с», эти факторы повышают требования к квалификации персонала и увеличивают трудоемкость.

Наличие неподвижного подшипника в конструкции подшипникового узла делает его ненадежным по причине невозможности его перемещения в корпусе вдоль оси посадочного места в случае появления осевой силы на вал и направленной в сторону подшипника.

Так, в процессе эксплуатации насоса может возникнуть ситуация, когда температура вала в подшипниковым узле может превысить его рабочую температуру по причине отказа системы охлаждения или перегрузки электродвигателя и разницы температур между валом и деталями, формирующими осевой торцевой зазор «с», может нарушить условие, при котором c≤S, т.е. величина осевого торцевого зазора «с» превысит внутренний осевой зазор подшипника и при возникновении в этот момент несанкционированного воздействия осевой силы на вал извне (например, прорыв атмосферы в вакуумную систему) по величине, превышающей расчетную величину осевого пружинного натяга и направленной в сторону неподвижного подшипника, т.е. шарики выйдут из дорожки качения его наружной обоймы, и вызовет его сильную вибрацию, в результате которой подшипник выйдет из строя.

Таким образом, наличие упругих элементов на наружной поверхности подшипникового корпуса, прецизионных деталей, формирующих осевой торцевой зазор «с», и наличие в конструкции подшипникового узла неподвижного подшипника делают конструкцию подшипникового узла не в полной мере надежной.

Известен другой двухступенчатый турбомолекулярный вакуумный насос, содержащий корпус с входным патрубком, размещенные на внутренней поверхности корпуса статорные лопаточные диски первой ступени, статор второй ступени с каналами на внутренней поверхности, имеющими уменьшающуюся по ходу газа глубину, и ротор с валом, установленным по оси корпуса на опорах, роторными лопаточными дисками, ответными статорными дисками первой ступени, цилиндрическим участком, ответным статору второй ступени, и торцевым участком с спиральными канавками, при этом внешний диаметр цилиндрического участка ротора равен внешнему диаметру лопаток роторных дисков (SU 1573234, 23.06.1990).

Недостатком известного насоса является неэффективная работа торцевого участка ротора со спиральными пазами, обусловленная отсутствием относительной окружной скорости перемещения спиральных канавок из-за отсутствия статорного диска над спиральными канавками, при этом степень сжатия спиральных канавок в молекулярном режиме течения газа практически близка к нулю, что не приводит к значительному повышению степени сжатия и быстроте откачки насоса.

Известен также двухступенчатый турбомолекулярный вакуумный насос, содержащий корпус с входным патрубком, размещенные на внутренней поверхности корпуса статорные диски турбомолекулярной ступени и статор молекулярной ступени, установленный по оси корпуса ротора с облопаченными роторными дисками и цилиндрическими участками молекулярной ступени, причем торцевые поверхности статора и ротора на входе в молекулярную ступень выполнены коническими с образованием входного кольцевого канала, сужающегося в сторону нагнетания, при этом торцевая коническая поверхность статора выполнена сужающейся в сторону всасывания (SU 1707257, 23.01.1992).

Данный насос является наиболее близким техническим решением по своей сущности и достигаемому результату к описываемому, однако также имеет невысокие откачные характеристики, обусловленные главным образом наличием между стороной нагнетания турбомолекулярной ступени и стороной всасывания молекулярной ступени входного кольцевого канала, превышающего процесс непрерывности прохождения молекулярного газового потока от турбомолекулярной к молекулярной ступени, что ведет к хаотичному движению молекул в замкнутом объеме, образованном двумя торцевыми поверхностями нижнего роторного диска турбомолекулярной ступени и соответственно конусной торцевой поверхностью самого ротора, а также поверхностью статора с конической поверхностью, сужающейся в сторону всасывания, и, как следствие, это приводит к снижению эффективной работы молекулярной ступени из-за отсутствия направленного потока газа непосредственно в зону откачки молекулярной ступени, что ведет к увеличению в зоне канала давления и, естественно, к увеличению обратного потока на сторону всасывания насоса, а это снижает степень сжатия, быстроту откачки, особенно это сказывается при повышенных нагрузках газового потока в процессе работы насоса.

Изобретение направлено на разработку надежного, высокоэффективного турбомолекулярного насоса, обладающего улучшенными технико-эксплуатационными характеристиками.

Технический результат, достигаемый при реализации данного изобретения, заключается в улучшении откачных характеристик насоса, увеличении его жизненного цикла.

Указанный технический результат в турбомолекулярном вакуумном насосе, содержащем верхний корпус с входным патрубком, размещенные на внутренней поверхности корпуса статорные диски турбомолекулярной ступени, статор молекулярной ступени и установленный по оси корпуса подшипниковый корпус с валом на опорах качения, ротор с роторными дисками и цилиндрическим участком молекулярной ступени, консольно закрепленный на валу, причем торцевые поверхности ротора и статора выполнены коническими с образованием входного кольцевого канала, сужающегося в сторону всасывания, достигается тем, что

проточная часть насоса включает четыре последовательно следующих одна за другой ступени: одну турбомолекулярную, одну переходную торцевую молекулярную и две, первую и вторую, концентрично расположенные напротив друг друга цилиндрические молекулярные ступени,

верхний корпус закреплен на торце внешнего фланца среднего корпуса, снабженного цилиндрическим выступом, сквозными отверстиями, выполненными параллельно его продольной оси, и радиальным отверстием, соединяющим сторону нагнетания четвертой ступени с системой форвакуумной откачки,

наружная поверхность цилиндрического выступа среднего корпуса содержит многозаходные винтовые канавки с углом наклона в сторону вращения ротора,

плоская торцевая поверхность статора выполнена с пазами, образованными дугами окружностей с центрами, равномерно расположенными на центральной окружности, и с углом наклона против вращения ротора и обращенной с осевым рабочим зазором в сторону торцевой поверхности последнего роторного диска турбомолекулярной ступени с размещенными на периферии лопатками под углом наклона в сторону вращения вала, при этом их межлопаточные каналы оптически закрыты и образуют переходную торцевую молекулярную ступень,

концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с многозаходными винтовыми канавками статора и наружной поверхностью полого цилиндра ротора, а также между внутренней поверхностью полого цилиндра ротора и наружной поверхностью с многозаходными канавками цилиндрического выступа среднего корпуса образуют соответственно первую и вторую цилиндрические молекулярные ступени проточной части насоса.

Предпочтительно, чтобы подшипниковый узел состоял из подшипникового корпуса с наружным торцевым фланцем, упорного кольца, двух шариковых радиально-упорных плавающих подшипников с консистентной смазкой, установленных на упругих кольцевых элементах, каждый из которых размещен во внутренней кольцевой канавке корпуса, и вставленного в них вала с дистанционной втулкой и двумя втулками с отгонной резьбой, расположенных по разные стороны подшипников, при этом между внутренними торцевыми поверхностями наружной обоймы верхнего подшипника со стороны ротора и упорного кольца со стороны электродвигателя, размещенного во внутренней канавке корпуса, установлены шайба с упругим элементом и распорная втулка с пружиной сжатия.

Предпочтительно также, чтобы пазы на стороне всасывания переходной торцевой молекулярной ступени были не соединены.

Предпочтительно также, чтобы пазы переходной торцевой молекулярной ступени имели постоянную ширину и глубину.

Предпочтительно также, чтобы пазы переходной торцевой молекулярной ступени имели постоянную ширину и уменьшающуюся глубину со стороны всасывания на сторону нагнетания.

Предпочтительно также, чтобы пазы переходной торцевой молекулярной ступени имели постоянную глубину и переменную ширину, уменьшающуюся со стороны всасывания на сторону нагнетания.

Предпочтительно также, чтобы пазы переходной торцевой молекулярной ступени имели переменную глубину и ширину, уменьшающиеся со стороны всасывания на сторону нагнетания.

Предпочтительно также, чтобы вторая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса с постоянной глубиной и шириной.

Предпочтительно также, чтобы вторая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса постоянной ширины и переменной глубины с уменьшением в сторону нагнетания.

Предпочтительно также, чтобы вторая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса постоянной глубины и переменной ширины с уменьшением в сторону нагнетания.

Предпочтительно также, чтобы вторая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса переменной глубины и ширины, уменьшающимися в сторону ее нагнетания.

Предпочтительно также, чтобы вторая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками на внутренней поверхности ротора с постоянной глубиной и шириной, или постоянной ширины и переменной глубины с уменьшением в сторону нагнетания, или постоянной глубины и переменной ширины с уменьшением в сторону нагнетания, или переменной глубины и ширины, уменьшающимися в сторону ее нагнетания.

Предпочтительно также, чтобы первая цилиндрическая молекулярная ступень была выполнена с многозаходными винтовыми канавками с геометрическими параметрами постоянной глубины и ширины, или постоянной ширины и переменной глубины с уменьшением в сторону нагнетания, или постоянной глубины и переменной ширины с уменьшением в сторону нагнетания, или переменной глубины и ширины, уменьшающимися в сторону ее нагнетания, при этом глубина канавок превышает глубину второй цилиндрической молекулярной ступени.

Предпочтительно также, чтобы статор первой и/или второй цилиндрической молекулярной ступени со стороны всасывания имел концентрично расположенную относительно его оси конусную поверхность с расположением ее основания на торцевой поверхности статора.

Предпочтительно также, чтобы между торцевой поверхностью наружной обоймы верхнего подшипника и торцевой поверхностью упорного кольца была установлена распорная втулка с упругим элементом на торцевой поверхности упорного кольца, при этом пружина сжатия размещена внутри распорной втулки между внутренней торцевой поверхностью втулки и верхней торцевой поверхностью другой распорной втулки с наружным торцевым фланцем, расположенным по другую сторону упорного кольца с упором в торцевую поверхность самого упорного кольца и торцевую поверхность наружной обоймы нижнего подшипника, при этом подшипники плавающие.

Предпочтительно также, чтобы подшипниковый узел был выполнен с противоположным расположением упорного кольца со стороны верхнего подшипника.

В предпочтительных вариантах выполнения заявляемое изобретение отличается от известного наиболее близкого технического решения следующим:

- выполнением подшипникового узла состоящим из подшипникового корпуса с наружным торцевым фланцем, двух шариковых радиально-упорных подшипников с консистентной смазкой, установленных на упругих кольцевых элементах, каждый из которых размещен во внутренней кольцевой канавке корпуса и вставленного в них вала;

- выполнением двух втулок с отгонной резьбой на валу;

- наличием упругого элемента между торцевыми поверхностями шайбы и распорной втулки с отгонной резьбой каждая;

- наличием совместного осевого натяга в подшипниках, осуществляемого пружиной сжатия и упругого элемента;

- наличием двух плавающих подшипников;

- выполнением торцевой молекулярной ступени с пазами постоянной ширины и глубины;

- выполнением торцевой молекулярной ступени с пазами постоянной ширины и уменьшающейся глубины;

- выполнением торцевой молекулярной ступени с пазами постоянной глубины и переменной ширины;

- выполнением торцевой молекулярной ступени с пазами переменной глубины и ширины, уменьшающейся в сторону нагнетания;

- выполнением второй цилиндрической молекулярной ступени с многозаходными винтовыми канавками, выполняемыми постоянной ширины и глубины;

- выполнением второй цилиндрической молекулярной ступени с многозаходными винтовыми канавками с переменной шириной и глубиной с уменьшением на сторону ее нагнетания;

- выполнением первой цилиндрической молекулярной ступени с многозаходными винтовыми канавками с глубиной, превышающей глубину канавок второй цилиндрической молекулярной ступени;

- выполнением конструкции подшипникового узла по варианту, когда между торцевой поверхностью наружной обоймы верхнего подшипника и торцевой поверхностью упорного кольца установлена распорная втулка с отгонной резьбой и упругим элементом на торцевой поверхности упорного кольца, при этом пружина сжатия размещена внутри распорной втулки между внутренней торцевой поверхностью втулки и верхней торцевой поверхностью другой распорной втулки с отгонной резьбой и наружным торцевым фланцем, расположенным по другую сторону упорного кольца с упором в внутреннюю торцевую поверхность наружной обоймы нижнего подшипника, при этом оба подшипника плавающие;

- выполнением конструкции подшипникового узла с противоположным расположением упорного кольца (со стороны верхнего подшипника).

Выполнение проточной части насоса с (дополнительной) переходной торцевой молекулярной ступенью с ее расположением между турбомолекулярной и первой цилиндрической молекулярной ступенью, а также с дополнением второй цилиндрической молекулярной ступени с выходом ее стороны нагнетания в форвакуумную систему откачки обеспечит повышенную степень сжатия и быстроту откачки, а также, естественно, позволяет осуществлять эксплуатацию насоса с более повышенными нагрузками по откачке газов из вакуумных систем при сохранении массогабаритных параметров.

Выполнение подшипникового узла с двумя шариковыми радиально-упорными подшипниками с консистентной смазкой, установленными непосредственно на упругих кольцевых элементах, позволяет существенно снизить вибрационные характеристики и, естественно, величину давлений на подшипники при прохождении высокоскоростного ротора через его критические скорости, что обеспечит большую надежность подшипникового узла и насоса в целом.

Выполнение двух радиально-упорных подшипников плавающими обеспечивает их сохранность в случае несанкционированного воздействия извне осевой силы независимо от ее направления, что также является важной составляющей в повышении надежности подшипникового узла и насоса в целом.

Установка на месте торцевого осевого зазора «с» между торцевыми поверхностями шайбы и распорной втулки упругого элемента отменяет необходимость изготовления подшипникового узла с высокопрецизионными деталями, что существенно позволит снизить трудоемкость его изготовления и, естественно, цену насоса в целом.

Выполнение в подшипниковом узле двух втулок с отгонной резьбой не позволит смазке вытекать из подшипников, что увеличивает долговечность работы подшипников и, естественно, надежность насоса в целом.

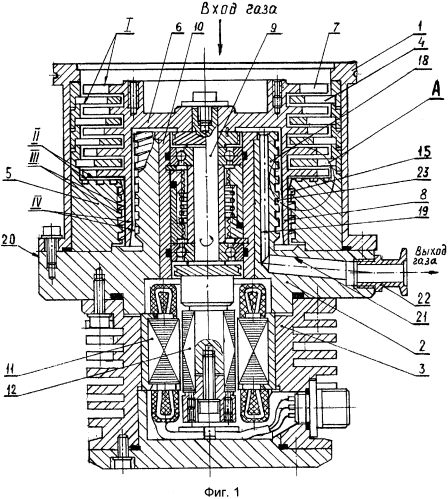

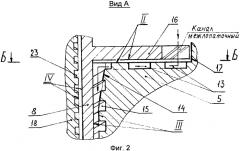

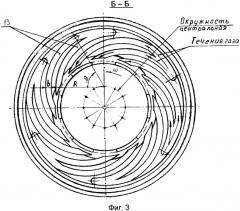

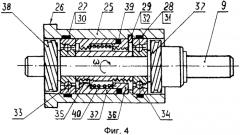

Предлагаемое изобретение иллюстрируется схемными чертежами общего вида турбомолекулярного вакуумного насоса, где на фиг. 1 представлен продольный разрез насоса по одному из вариантов воплощения; на фиг. 2 - вид А по фиг. 1; на фиг. 3 - разрез Б-Б по фиг. 2 (в плоскости кольцевого пространства переходной торцевой молекулярной ступени); на фиг. 4 - подшипниковый узел по двум вариантам воплощения; на фиг. 5 - продольный разрез насоса по другому варианту воплощения.

В предлагаемом варианте исполнения (фиг. 1) турбомолекулярный вакуумный насос содержит однопоточную проточную часть, которая включает четыре последовательно следующих одна за другой ступени: первую ступень - турбомолекулярную ступень I, вторую ступень - переходную торцевую молекулярную ступень II, третью ступень - первую цилиндрическую молекулярную ступень III, и четвертую ступень - вторую цилиндрическую молекулярную ступень IV, то есть две цилиндрические молекулярные ступени, которые концентрично расположены напротив друг друга. Турбомолекулярный вакуумный насос имеет составной корпус, состоящий из верхнего (внешний) корпуса 1, среднего корпуса 2 и нижнего корпуса 3. На внутренней поверхности корпуса 1 размещены статорные диски 4 турбомолекулярной ступени I и статор 5, выполненные в форме толстостенного полого цилиндра. Комбинированный ротор с роторными дисками 7 турбомолекулярной ступени и полым тонкостенным цилиндром 8 консольно закреплен на валу 9, установленном в подшипниковом узле 10 среднего корпуса 2. В нижнем корпусе 3 установлен статор 11 электродвигателя, а его ротор 12 закреплен на валу 9 напротив статора 11.

Статор 5 содержит торцевую поверхность, выполненную в форме плоского кольца с многозаходными дугообразными пазами 13, образованными дугами окружностей с центрами, равномерно расположенными на центральной окружности, и с углом наклона β против вращения ротора 6 и внутренние коническую поверхность 14 и цилиндрическую поверхность с многозаходными винтовыми канавками 15 с углом наклона против вращения ротора 6.

Кольцевое пространство, заключенное между нижней торцевой поверхностью последнего (по ходу газа) роторного диска 16 турбомолекулярной ступени I и торцевой поверхностью с дугообразными пазами 13 статора 5 и концентрично расположенными поверхностями наружной поверхностью полого цилиндра 8 ротора 6 и внутренней боковой поверхностью 17 статора 5, образует дополнительную переходную торцевую молекулярную ступень II (фиг. 2 и 3).

Средний корпус 2 снабжен цилиндрическим выступом 18 с параллельно выполненными по оси сквозными отверстиями 19, внешним торцевым фланцем 20 с радиально выполненным отверстием 21, соединяющим отверстия 19 с форвакуумным патрубком 22, закрепленным на наружной поверхности фланца 20, при этом на наружной поверхности цилиндрического выступа 18 выполнены многозаходные винтовые канавки 23 с углом наклона в сторону вращения вала 9.

Полый цилиндр 8 ротора 6 размещен между наружной поверхностью с многозаходными винтовыми канавками 23 цилиндрического выступа 18 среднего корпуса 2 и внутренней поверхностью с многозаходными канавками 15 статора 5, образовав при этом напротив друг друга концентрично расположенные эквидистантные цилиндрические участки, образующие соответственно ступени: первую цилиндрическую молекулярную ступень III проточной части насоса и четвертую ступень - вторую цилиндрическую молекулярную ступень IV проточной части насоса, соединенные кольцевым каналом, образованным торцевыми поверхностями полого цилиндра 8 ротора 6 и среднего корпуса 2 и его боковыми поверхностями. Глубина канавок 15 первой цилиндрической молекулярной ступени III превышает глубину канавок 23 второй цилиндрической молекулярной ступени IV.

Подшипниковый узел 10 (фиг. 4) состоит из подшипникового корпуса 25 с наружным торцевым фланцем 26, двух упругих кольцевых элементов 27, 28 и упорного кольца 29, размещенных в диаметральных канавках 30, 31, 32 на внутренней поверхности подшипникового корпуса 25, двух шариковых радиально-упорных подшипников 33, 34 с установленным в них валом 9, дистанционной втулки 35, двух втулок 36, 37 и втулки 38 с отгонной резьбой на валу 9. Подшипники 33, 34 размещены на упругих элементах 27, 28, и оба подшипника плавающие. На внутренней поверхности подшипникового корпуса 25 между торцевыми поверхностями наружной обоймы верхнего подшипника 33 и упорного кольца 29 установлены втулка 36 с упругим элементом 39 и распорная втулка 37 с пружиной сжатия 40, осуществляющие совместный необходимый (расчетный) осевой натяг в подшипниках, при этом оба подшипника плавающие 33, 34.

На иллюстрируемом схемном чертеже (фиг. 5) представлен данный турбомолекулярный насос с другим вариантом исполнения подшипникового узла с равнозначными технико-экономическими характеристиками и незначительным конструктивным отличием, заключающимся в том, что в первом варианте втулка 36 с упругим элементом 39, распорной втулкой 37 и пружиной сжатия 40 размещены по одну сторону упорного кольца 29 между торцевыми поверхностями наружной обоймы верхнего подшипника 33 и торцевой поверхностью упорного кольца 29, а в втором варианте подшипниковый узел конструктивно выполнен в виде двух распорных втулок, находящихся по разные стороны упорного кольца 29: распорная втулка 37 находится между торцевой поверхностью наружной обоймы верхнего подшипника 33 и торцевой поверхностью упорного кольца с упругим элементом 39, который упруго деформирован между торцевыми поверхностями распорной втулки 37 и упорного кольца 29, при этом вторая распорная втулка 24 конструктивно выполнена с торцевым наружным фланцем, зажатым с обратной стороны упорного кольца 29 между торцевыми поверхностями самого кольца 29 и наружной обоймой нижнего подшипника 34, а пружина сжатия 40 заключена внутри распорной втулки 37 между ее внутренней торцевой поверхностью и наружной торцевой поверхностью распорной втулки 24, осуществляющей равнозначный совместный осевой натяг в подшипниках, при этом оба подшипника плавающие, как и в первом варианте.

Заявляемый турбомолекулярный вакуумный насос работает следующим образом.

Турбомолекулярный вакуумный насос предварительно подсоединяется к откачиваемому объекту и форвакуумной системе откачки. Осуществляется форвакуумная откачка, далее подается напряжение на обмотку статора 11 электродвигателя, и возникающий электромагнитный вращающий момент приводит во вращение ротор 12 с валом 9 на подшипниках 33, 34 с комбинированным ротором 6 проточной части насоса.

Комбинированный ротор 6, концентрично вращаясь относительно внутренних поверхностей корпуса 1 и статора 5, а также наружной поверхности среднего корпуса 2, производит молекулярную откачку газа со стороны всасывания на сторону нагнетания четырьмя ступенями, последовательно следующими одна за другой.

Турбомолекулярный вакуумный насос в предлагаемом варианте с модернизированной проточной частью, заключающейся в установке (дополнительной) переходной торцевой молекулярной ступени II, осуществляющей плавный и непрерывный переход откачиваемого газа со стороны нагнетания турбомолекулярной ступени I на сторону всасывания первой цилиндрической молекулярной ступени III, а также в установке (дополнительной) второй цилиндрической молекулярной ступени IV, обеспечивающей откачку газового потока со стороны нагнетания первой цилиндрической молекулярной ступени III непосредственно в форвакуумную систему откачки, существенно повышает в целом степень сжатия проточной части насоса и обеспечивает возможность работы проточной части насоса на стороне ее нагнетания в вязкостном режиме течения газа. Такая возможность особенно важна в сфере вакуумных производств, где технологические процессы, осуществляемые в вакуумной среде, протекают с повышенными газовыми потоками.

Предлагаемая конструкция насоса обеспечивает надежную долговечную работу насоса с улучшенными откачными характеристиками.

1. Турбомолекулярный вакуумный насос, содержащий верхний корпус с входным патрубком, размещенные на внутренней поверхности корпуса статорные диски турбомолекулярной ступени, статор молекулярной ступени и установленный по оси корпуса подшипниковый корпус с валом на опорах качения, ротор с роторными дисками и цилиндрическим участком молекулярной ступени, консольно закрепленный на валу, причем торцевые поверхности ротора и статора выполнены коническими с образованием входного кольцевого канала, сужающегося в сторону всасывания, отличающийся тем, чтопроточная часть насоса включает четыре последовательно следующих одна за другой ступени: одну турбомолекулярную, одну переходную торцевую молекулярную и две первую и вторую, концентрично расположенные напротив друг друга цилиндрические молекулярные ступени,верхний корпус закреплен на торце внешнего фланца среднего корпуса, снабженного цилиндрическим выступом, сквозными отверстиями, выполненными параллельно его продольной оси, и радиальным отверстием, соединяющим сторону нагнетания четвертой ступени с системой форвакуумной откачки,наружная поверхность цилиндрического выступа среднего корпуса содержит многозаходные винтовые канавки с углом наклона в сторону вращения ротора,плоская торцевая поверхность статора выполнена с пазами, образованными дугами окружностей с центрами, равномерно расположенными на центральной окружности, и с углом наклона против вращения ротора и обращенной с осевым рабочим зазором в сторону торцевой поверхности последнего роторного диска турбомолекулярной ступени с размещенными на периферии лопатками под углом наклона в сторону вращения вала, при этом их межлопаточные каналы оптически закрыты и образуют переходную торцевую молекулярную ступень,концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с многозаходными винтовыми канавками статора и наружной поверхностью полого цилиндра ротора, а также между внутренней поверхностью полого цилиндра ротора и наружной поверхностью с многозаходными канавками цилиндрического выступа среднего корпуса образуют соответственно первую и вторую цилиндрические молекулярные ступени проточной части насоса.

2. Турбомолекулярный насос по п. 1, отличающийся тем, что подшипниковый узел состоит из подшипникового корпуса с наружным торцевым фланцем, упорного кольца, двух шариковых радиально-упорных плавающих подшипников с консистентной смазкой, установленных на упругих кольцевых элементах, каждый из которых размещен во внутренней кольцевой канавке корпуса, и вставленного в них вала с дистанционной втулкой и двумя втулками с отгонной резьбой, расположенными по разные стороны подшипников, при этом между внутренними торцевыми поверхностями наружной обоймы верхнего подшипника со стороны ротора и упорного кольца со стороны электродвигателя, размещенного во внутренней канавке корпуса, установлены шайба с упругим элементом и распорная втулка с пружиной сжатия, при этом шайба и распорная втулка выполнены с отгонной резьбой.

3. Турбомолекулярный насос по п. 2, отличающийся тем, что подшипниковый узел состоит из подшипникового корпуса с наружным торцевым фланцем и внутренним упорным кольцом, выполненным заодно с корпусом.

4. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы на стороне всасывания переходной торцевой молекулярной ступени не соединены.

5. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы на стороне всасывания переходной торцевой молекулярной ступени соединены по меньшей мере попарно.

6. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы переходной торцевой молекулярной ступени имеют постоянную ширину и глубину.

7. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы переходной торцевой молекулярной ступени имеют постоянную ширину и уменьшающуюся глубину со стороны всасывания на сторону нагнетания.

8. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы переходной торцевой молекулярной ступени имеют постоянную глубину и переменную ширину, уменьшающуюся со стороны всасывания на сторону нагнетания.

9. Турбомолекулярный насос по п. 1, отличающийся тем, что пазы переходной торцевой молекулярной ступени имеют переменную глубину и ширину, уменьшающиеся со стороны всасывания на сторону нагнетания.

10. Турбомолекулярный насос по п. 1, отличающийся тем, что вторая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса с постоянной глубиной и шириной.

11. Турбомолекулярный насос по п. 1, отличающийся тем, что вторая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса постоянной ширины и переменной глубины с уменьшением в сторону нагнетания.

12. Турбомолекулярный насос по п. 1, отличающийся тем, что вторая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса постоянной глубины и переменной ширины с уменьшением в сторону нагнетания.

13. Турбомолекулярный насос по п. 1, отличающийся тем, что вторая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками на наружной поверхности среднего корпуса переменной глубины и ширины, уменьшающимися в сторону ее нагнетания.

14. Турбомолекулярный насос по п. 1, отличающийся тем, что вторая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками на внутренней поверхности ротора с постоянной глубиной и шириной, или постоянной ширины и переменной глубины с уменьшением в сторону нагнетания, или постоянной глубины и переменной ширины с уменьшением в сторону нагнетания, или переменной глубины и ширины, уменьшающимися в сторону ее нагнетания.

15. Турбомолекулярный насос по п. 1, отличающийся тем, что первая цилиндрическая молекулярная ступень выполнена с многозаходными винтовыми канавками с геометрическими параметрами постоянной глубины и ширины, или постоянной ширины и переменной глубины с уменьшением в сторону нагнетания, или постоянной глубины и переменной ширины с уменьшением в сторону нагнетания, или переменной глубины и ширины, уменьшающимися в сторону ее нагнетания, при этом глубина канавок превышает глубину второй цилиндрической молекулярной ступени.

16. Турбомолекулярный насос по п. 1, отличающийся тем, что статор первой цилиндрической молекулярной ступени со стороны всасывания имеет концентрично расположенную относительно его оси конусную поверхность с расположением ее основания на торцевой поверхности статора.

17. Турбомолекулярный насос по п. 2, отличающийся тем, что между торцевой поверхностью наружной обоймы верхнего подшипника и торцевой поверхностью упорного кольца установлена распорная втулка с упругим элементом на торцевой поверхности упорного кольца, при этом пружина сжатия размещена внутри распорной втулки между внутренней торцевой поверхностью втулки и верхней торцевой поверхностью другой распорной втулки с наружным торцевым фланцем, расположенным по другую сторону упорного кольца с упором в торцевую поверхность самого упорного кольца и торцевую поверхность наружной обоймы нижнего подшипника, при этом подшипники плавающие.

18. Турбомолекулярный насос по п. 2 или 17, отличающийся тем, что подшипниковый узел выполнен с противоположным расположением упорного кольца со стороны верхнего подшипника.