Способ получения монокристаллического sic

Иллюстрации

Показать всеИзобретение относится к технологии получения монокристаллического SiC - широкозонного полупроводникового материала, используемого для создания на его основе интегральных микросхем. SiC получают сублимацией источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC в присутствии пластины, размещенной на поверхности источника SiC, выполненной из материала, теплопроводность которого выше теплопроводности источника SiC, при этом пластина выполнена из монокристаллического SiC толщиной не меньше 500 мкм с диаметром не меньше диаметра монокристаллической затравки SiC, но не больше 70% внутреннего диаметра ростовой ячейки. Плоскость пластины, обращенная к монокристаллической затравке SiC, может быть плоскошлифованной с шероховатостью поверхности менее 10 мкм. Изобретение позволяет увеличить высоту и повысить качество выращиваемого слитка монокристаллического SiC. Это приводит к увеличению количества получаемых из слитка подложек и увеличению надежности изготавливаемых на их основе интегральных микросхем. 1 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к технологии получения монокристаллического SiC - широкозонного полупроводникового материала, используемого для создания на его основе интегральных микросхем.

Известны способы получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC (DE 102009009614, С30В 23/02, С30В 29/36, 2010; US 2007000432, С30В 23/00, С30В 25/00, С30В 28/12, С30В 28/14, 2007; WO 2008056761, С30В 29/36, 2008).

Такие способы характеризуются ограничением высоты полученного слитка монокристаллического SiC, которая составляет значительно меньшую часть расстояния «затравочная пластина - поверхность источника SiC». Ограничение высоты слитка обусловлено тем, что в процессе сублимации на поверхности источника SiC с высокой скоростью происходит рост поликристалла SiC вследствие наличия радиального температурного градиента на поверхности источника SiC.

Такие способы обеспечивают получение слитка монокристаллического SiC недостаточной высоты, ограниченной образующимся поликристаллом SiC на поверхности источника SiC. Это приводит к снижению количества получаемых из слитка подложек, используемых для создания на их основе интегральных микросхем.

Также слиток монокристаллического SiC, полученный такими способами, характеризуется наличием микропор и углеродных включений, которые возникают вследствие переноса мелкодисперсных слабосвязанных частиц углерода, образовавшихся в результате нестехиометрической сублимации источника SiC, с поверхности источника SiC на поверхность растущего слитка монокристаллического SiC. Это приводит к ухудшению качества слитка монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором для уменьшения радиального температурного градиента в источнике SiC в нижней части ростовой ячейки под источником SiC размещают дополнительные теплоизоляционные элементы различной формы (JP 2006143497, С30В 29/36, 2006).

Также известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором для уменьшения радиального температурного градиента в источнике SiC нагреватель располагают не только вокруг ростовой ячейки, но и под ее дном (US 20130255568, С30В 23/06, С30В 23/02, 2013).

Благодаря размещению дополнительных теплоизоляционных элементов или дополнительного нагревателя под дном ростовой ячейки источник SiC прогревается более равномерно, и радиальный температурный градиент в источнике SiC выравнивается.

Такие способы позволяют лишь незначительно уменьшить радиальный температурный градиент на поверхности источника SiC, так как они подразумевают теплоизоляцию или дополнительный нагрев только нижней части ростовой ячейки, что ведет к уменьшению радиального температурного градиента, главным образом, на дне ростовой ячейки с незначительным его уменьшением на поверхности источника SiC.

Такие способы также обеспечивают получение слитка монокристаллического SiC недостаточной высоты, ограниченной образующимся поликристаллом SiC на поверхности источника SiC. Это приводит к снижению количества получаемых из слитка подложек, используемых для создания на их основе интегральных микросхем.

Кроме того, слитки монокристаллического SiC, полученные такими способами, характеризуются наличием микропор и углеродных включений, которые возникают вследствие переноса мелкодисперсных слабосвязанных частиц углерода, образовавшихся в результате нестехиометрической сублимации источника SiC, с поверхности источника SiC на поверхность растущего слитка монокристаллического SiC. Это приводит к ухудшению качества слитков монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором для уменьшения радиального температурного градиента над поверхностью источника SiC размещают теплоизолирующий экран, который представляет собой круглую пластину, выполненную из теплоизолирующего материала, центр которой крепится к стержню, помещенному на оси ростовой ячейки и закрепленному на дне ростовой ячейки (JP 2000264795, С30В 23/00, С30В 29/36, 2000). В таком способе радиальный температурный градиент на поверхности источника SiC снижают за счет того, что самая холодная часть источника SiC (на оси ростовой ячейки) замещена стержнем теплоизолирующего экрана, а температура источника SiC вблизи поверхности выравнивается за счет перекрытия теплоизолирующим экраном.

Такой способ обеспечивает получение слитка монокристаллического SiC недостаточной высоты. Его высота ограничена теплоизолирующим экраном большой толщины, размещенным достаточно высоко над поверхностью источника SiC. Неэффективное использование объема ростовой ячейки приводит к получению слитка монокристаллического SiC недостаточной высоты и, соответственно, снижению количества получаемых из слитка подложек, используемых для создания на их основе интегральных микросхем.

Наиболее близким к заявляемому является способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором на поверхности источника SiC располагают пластину, выполненную из графита, диаметр которой составляет от 50 до 90% внутреннего диаметра ростовой ячейки (JP 2006069851, С30В 29/36, 2006). За счет того что теплопроводность графита выше теплопроводности источника SiC и пластина находится в непосредственном контакте с зернами источника SiC, температура различных точек поверхности источника SiC выравнивается и, как следствие, радиальный температурный градиент на поверхности источника SiC снижается.

Несмотря на то что теплопроводность пластины из графита больше теплопроводности источника SiC, ее величина является недостаточной для значительного уменьшения радиального температурного градиента на поверхности источника SiC. В процессе сублимации источника SiC на затравочную пластину из монокристаллического SiC происходит травление поверхности пластины из графита кремнийсодержащими компонентами газовой фазы. Поверхность пластины становится шероховатой, вследствие этого увеличивается вероятность зародышеобразования кристаллитов SiC на поверхности пластины. Все это ведет к быстрому росту поликристалла SiC на поверхности пластины из графита, который ограничивает высоту растущего слитка монокристаллического SiC. Это приводит к получению слитка монокристаллического SiC недостаточной высоты и, соответственно, снижению количества получаемых из слитка подложек, используемых для создания на их основе интегральных микросхем.

Кроме того, слиток монокристаллического SiC, полученный таким способом, характеризуется наличием микропор и углеродных включений, которые возникают вследствие переноса на поверхность растущего слитка монокристаллического SiC мелкодисперсных слабосвязанных частиц углерода с поверхности пластины из графита, а также с поверхности источника SiC, если диаметр пластины из графита меньше диаметра затравочной пластины из монокристаллического SiC. Мелкодисперсные слабосвязанные частицы углерода на поверхности источника SiC образуются в результате нестехиометрической сублимации источника SiC, в результате которой в газовой фазе преобладают кремнийсодержащие компоненты, а в источнике SiC остаются мелкодисперсные слабосвязанные частицы углерода. Мелкодисперсные слабосвязанные частицы углерода на поверхности пластины из графита являются продуктом травления поверхности пластины из графита кремнийсодержащими компонентами газовой фазы. Все это приводит к ухудшению качества слитков монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, который позволяет достигнуть технического результата, заключающегося в увеличении высоты и повышении качества выращиваемого слитка монокристаллического SiC.

Сущность предлагаемого изобретения заключается в том, что в способе получения монокристаллического SiC, предусматривающем сублимацию источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC в присутствии пластины, размещенной на поверхности источника SiC, выполненной из материала, теплопроводность которого выше теплопроводности источника SiC, эта пластина выполнена из монокристаллического SiC толщиной не меньше 500 мкм с диаметром не меньше диаметра затравочной пластины монокристаллического SiC, но не больше 70% внутреннего диаметра ростовой ячейки.

Плоскость пластины из монокристаллического SiC, размещенной на поверхности источника SiC, обращенная к монокристаллической затравке SiC, может быть выполнена плоскошлифованной с шероховатостью поверхности менее 10 мкм.

Причинно-следственная связь между отличительными признаками и увеличением высоты выращиваемого слитка монокристаллического SiC заключается в том, что вследствие высокой теплопроводности пластины из монокристаллического SiC, расположенной на поверхности источника SiC в контакте с зернами источника SiC, температура в различных точках поверхности источника SiC, примыкающих к пластине монокристаллического SiC, выравнивается и радиальный температурный градиент на поверхности источника SiC уменьшается. Это приводит к незначительной скорости роста поликристалла SiC на поверхности пластины из монокристаллического SiC, расположенной на поверхности источника SiC. Поэтому высота выращиваемого слитка монокристаллического SiC ограничена практически только расстоянием «затравочная пластина - поверхность пластины из монокристаллического SiC».

Обеспечение малой шероховатости поверхности стороны пластины из монокристаллического SiC, обращенной к затравочной пластине из монокристаллического SiC, приводит к дополнительному уменьшению вероятности зародышеобразования кристаллитов SiC на этой стороне пластины из монокристаллического SiC. Вследствие этого скорость роста поликристалла SiC на пластине из монокристаллического SiC дополнительно уменьшается и высота выращенного слитка монокристаллического SiC приближается к расстоянию «затравочная пластина - поверхность пластины из монокристаллического SiC».

Причинно-следственная связь между отличительными признаками и достигнутым повышением качества выращиваемых слитков монокристаллического SiC заключается в том, что на поверхности пластины из монокристаллического SiC, расположенной на поверхности источника SiC, в результате нестехиометрической сублимации материала SiC частицы углерода остаются связанными между собой и с монокристаллическим остовом пластины из монокристаллического SiC. Таким образом, захват частиц углерода и перенос их на поверхность растущего монокристаллического слитка SiC становится невозможен, вероятность образования микропор и углеродных включений в растущем слитке SiC уменьшается.

Выполнение пластины из монокристаллического SiC диаметром не меньше диаметра затравочной пластины из монокристаллического SiC позволяет значительно уменьшить вероятность переноса с поверхности источника SiC мелкодисперсных слабосвязанных частиц углерода, образовавшихся в результате нестехиометрической сублимации источника SiC.

В отличие от прототипа, в котором диаметр пластины из графита, расположенной на поверхности источника SiC, может достигать 90% внутреннего диаметра ростовой ячейки, в заявляемом способе диаметр пластины из монокристаллического SiC, расположенной на поверхности источника SiC, ограничен 70% внутреннего диаметра ростовой ячейки. Таким образом, не только часть источника SiC, примыкающая к стенкам ростовой ячейки, но практически весь объем источника SiC свободно сублимирует, что приводит к сохранению относительно большой скорости роста слитка монокристаллического SiC.

Толщина пластины из монокристаллического SiC, размещенной на поверхности источника SiC, составляет не менее 500 мкм и обусловлена необходимостью сохранения пластины в течение всего процесса выращивания слитка монокристаллического SiC. Меньшая толщина пластины из монокристаллического SiC может привести к полной сублимации материала пластины из монокристаллического SiC и проведению способа получения монокристаллического SiC обычным образом без пластины из монокристаллического SiC.

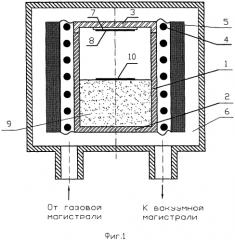

Способ иллюстрирует Фиг. 1 - Схема ростовой ячейки, размещенной в вакуумной камере.

В качестве технического средства для осуществления предлагаемого способа может использоваться ростовая ячейка (фиг. 1), содержащая цилиндрический корпус, состоящий из боковой стенки 1, дна 2 и крышки 3, которые выполнены из плотного графита МПГ-6. На боковой стенке 1 ростовой ячейки снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1-5 помещены в цилиндрическую вакуумную камеру 6. На крышке 3 ростовой ячейки установлен держатель 7, на котором закреплена затравочная пластина из монокристаллического SiC 8. На дне 2 ростовой ячейки расположен источник SiC 9 - порошкообразный поликристаллический SiC, служащий материалом получаемого слитка монокристаллического SiC. На поверхности источника SiC 9 расположена пластина из монокристаллического SiC 10.

Для экспериментальной проверки способа использовали затравочную пластину из монокристаллического SiC 8 политипа 4Н ориентации (0001) и отклонением в 4° в направлении азимута [11-20] со средней по поверхности плотностью микропор ~10 см-2. Затравочная пластина из монокристаллического SiC 8 была предварительно подвергнута последовательной двусторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 0,25 мкм с последующим травлением в расплаве КОН в течение 10 мин при 550°С и ультразвуковой отмывкой в деионизованной воде.

В качестве источника SiC 9 использовали высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Норвегия) с размером зерна ~ 100 мкм. В качестве пластины из монокристаллического SiC 10, располагаемой на поверхности источника SiC 9, использовали пластину из монокристаллического SiC политипа 4Н ориентации (0001) и отклонением в 4° в направлении азимута [11-20], которая была предварительно подвергнута последовательной односторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 1 мкм.

Порошок SiC размещали на дне 2 ростовой ячейки (фиг. 1) с внутренним диаметром d=80 мм, на поверхность источника SiC 9 укладывали пластину из монокристаллического SiC 10. На держателе 7 закрепляли затравочную пластину из монокристаллического SiC 8, после чего ростовую ячейку помещали в вакуумную камеру 6. Вакуумную камеру 6 откачивали до давления ~10-5 мм рт.ст., а ростовую ячейку нагревали до 1000°C с помощью спирали 4 резистивного нагревателя и выдерживали при данной температуре в течение 1 ч для удаления остаточных загрязнений. Далее вакуумную камеру 6 заполняли аргоном до давления 100 мм рт.ст. и нагревали до достижения температуры источника SiC 9 значения 2200°С. Температура затравочной пластины из монокристаллического SiC при этом составляла 2050°С. Выдерживали при указанных температуре и давлении в течение 1 ч, после чего производили откачку вакуумной камеры 6 до давления аргона 5 мм рт.ст., при котором происходит рост слитка монокристаллического SiC на затравочной пластине из монокристаллического SiC 8 в течение 35-40 часов. По окончании выращивания слитка монокристаллического SiC вакуумную камеру 6 охлаждали до комнатной температуры и разгерметизировали. Из ростовой ячейки был извлечен слиток монокристаллического SiC политипа 4Н.

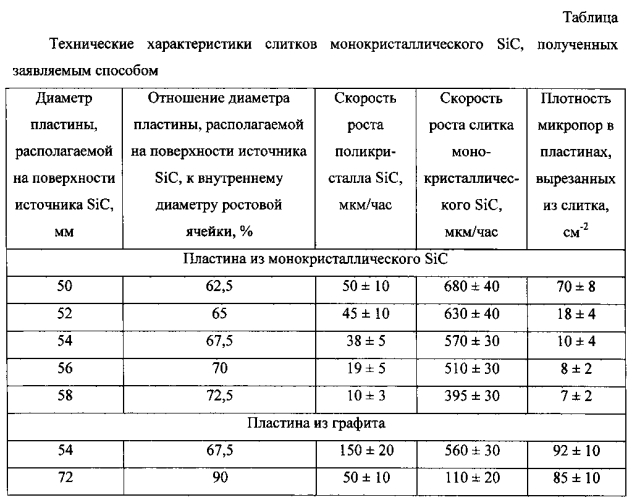

Результаты 5-кратных испытаний способа в среде аргона при температурах источника SiC и затравочной пластины из монокристаллического SiC, равных 2200°С и 2050°С соответственно, давлении в вакуумной камере 6, равном 5 мм рт.ст., диаметре монокристаллической затравки SiC и внутреннем диаметре ростовой ячейки, равных 51 мм и 80 мм соответственно, и различных диаметрах пластины из монокристаллического SiC 10 с шероховатостью поверхности, обращенной к монокристаллической затравке SiC, равной 3 мкм, приведены в таблице.

Скорость роста поликристалла SiC на поверхности пластины из монокристаллического SiC 10 определяли прямым измерением высоты поликристалла SiC с учетом времени процесса роста. Плотность микропор в слитке монокристаллического SiC определяли под микроскопом после травления в расплаве КОН при температуре 550°С поверхности пластин, отрезанных от слитка монокристаллического SiC. Углеродные включения в выращенный слиток монокристаллического SiC идентифицировали визуально под микроскопом, а также с помощью рентгеноструктурного анализа.

Как видно из таблицы, при оптимальном значении диаметра пластины из монокристаллического SiC 10 (не более 70% внутреннего диаметра ростовой ячейки, но не менее диаметра затравочной пластины из монокристаллического SiC 8, которая составляет 51 мм) скорость роста поликристалла SiC составляет 19-45 мкм /час, слитка монокристаллического SiC - 510-630 мкм/ч, а плотность микропор в нем равна 8-18 см-2. С увеличением диаметра пластины из монокристаллического SiC 10 до значения более 70% внутреннего диаметра ростовой ячейки скорость роста поликристалла SiC снижается до 10 мкм/час, плотность микропор несколько снижается (до 7 см-2), однако при этом резко уменьшается скорость роста слитка монокристаллического SiC (до 395 мкм/ч). Уменьшение диаметра пластины из монокристаллического SiC 10 до значения 50 мм (менее диаметра монокристаллической затравки SiC 8) приводит к увеличению скорости роста слитка монокристаллического SiC до 680 мкм/ч, однако при этом резко ухудшается его качество (плотность микропор 70 см-2), что связано с наличием углеродных включений в слитке. Качество слитка монокристаллического SiC, полученного с использованием пластины из графита, размещенной на поверхности источника SiC 9, диаметром 54 мм, характеризуется высокой плотностью микропор 92 см-2, также связанных с присутствием углеродных включений в слитке монокристаллического SiC, при повышенной скорости роста поликристалла SiC 150 мкм/ч. Использование графитовой пластины диаметром 72 мм приводит к резкому уменьшению скорости роста слитка монокристаллического SiC до 110 мкм/час при сохранении высокой плотности микропор 85 см-2 и относительно высокой скорости роста поликристалла SiC 50 мкм/час.

Использование пластины из монокристаллического SiC на поверхности источника SiC 9 в предлагаемом способе позволяет в 4 раза уменьшить скорость роста поликристалла SiC при улучшении качества слитков монокристаллического SiC в 9 раз в отношении плотности микропор по сравнению со способом, в котором используется пластина из графита.

Таким образом, заявляемый способ позволяет увеличить высоту и повысить качество выращиваемого слитка монокристаллического SiC. Это приводит к увеличению количества получаемых из слитка подложек и увеличению надежности изготавливаемых на их основе интегральных микросхем.

1. Способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC в присутствии пластины, размещенной на поверхности источника SiC, выполненной из материала, теплопроводность которого выше теплопроводности источника SiC, отличающийся тем, что пластина выполнена из монокристаллического SiC толщиной не меньше 500 мкм с диаметром не меньше диаметра монокристаллической затравки SiC, но не больше 70% внутреннего диаметра ростовой ячейки.

2. Способ по п. 1, отличающийся тем, что плоскость пластины, обращенная к монокристаллической затравке SiC, выполнена плоскошлифованной с шероховатостью поверхности менее 10 мкм.