Шихта для получения металлургического кокса с повышенной дренажной способностью

Иллюстрации

Показать всеИзобретение может быть использовано в металлургической области. Шихта для получения металлургического кокса с повышенной дренажной способностью, в качестве которой применяют продукт замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% в количестве 100%. Изобретение позволяет упростить производство шихты для получения металлургического кокса с повышенной дренажной (фильтрационной) способностью 89,2 % по отношению к шлаковому расплаву. 2 табл., 2 пр.

Реферат

Изобретение относится к области получения металлургического кокса для доменных процессов и может быть использовано в металлургии, в частности на коксохимических предприятиях.

Сгорая перед фурмами доменной печи в нагретом дутье, кокс обеспечивает плавку теплом. Температура в зоне горения до 2100°C создает условия для нормального хода процессов восстановления в рабочем пространстве печи. Кроме того, кокс разрыхляет столб шихты в печи, улучшая ее газопроницаемость. В нижней части доменной печи (в заплечиках, горне), где только кокс остается в твердом состоянии, создается подвижная коксовая насадка, воспринимающая значительную часть веса столба шихтовых материалов. С учетом сказанного к качеству кокса предъявляются весьма жесткие требования (Источник: http: //emchezgia.ru/syrye/3_kachestvo_koksa.php МЧ-ЗГИА.РУ ©).

Показатели работы доменных печей большого объема в значительной мере зависят от работы горна. Одним из определяющих факторов, влияющих на работу горна, является остаток слоя шлака в горне доменной печи, после закрытия выпуска. Количество остаточного шлака зависит от объема накопленных продуктов плавки в горне перед открытием выпуска, вязкости продуктов плавки, диаметра летки, давления дутья и порозности коксовой насадки. Порозность коксовой насадки, погруженной в слой продуктов плавки, влияет на скорость движения шлака к летке во время выпуска. Уменьшение этой порозности приводит к снижению скорости движения шлака и создает угрозу загромождения горна.

Известна добавка к шихтам для коксования (патент РФ №2418837), состоящая из битуминозного остатка процесса получения легких фракций нефтяных продуктов со следующими характеристиками:

зольность Ad не более 2,5%;

выход летучих Vdaf не более 70%;

содержание серы Sd не более 5%;

вспучивание не менее 20 мм;

индекс Рога (IR) не менее 10.

Экспериментально было установлено, что добавление в шихту, состоящую из 90 процентов коксующихся углей, 10 процентов заявляемой добавки, позволило повысить прочность кокса.

Известна добавка к угольным шихтам (патент РФ №2411283), состоящая из продуктов замедленного полукоксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% и температурным интервалом пластичности не менее 120°C. Ее применение в смеси с коксующимися углями увеличивает прочность кокса по показателям М25 (М40), М10, а также по CSR и CRI.

Однако наряду с такими характеристиками, как прочность, зольность кокса, его теплотворная и реакционная способность, для интенсификации процессов плавки и восстановления металлов (например, в доменных печах) очень важна дренажная способность коксов по отношению к шлаковому и металлическому расплаву, которая определяется степенью анизотропии (различной упорядоченностью структур) получаемого кокса. Дренажная способность слоя кокса (коксовой насадки) характеризует скорость и полноту фильтруемости продуктов плавки, предопределяет газодинамическое сопротивление в доменной печи и оказывает решающее влияние на ход доменной плавки и ее технико-экономические показатели.

Процесс массопереноса расплава через межкусковое пространство коксовой насадки определяется капиллярно-адгезионными силами между расплавом и коксом, на которые влияет структура углерода кокса и в первую очередь - доля анизотропных структур углерода. Количество анизотропных структур в коксе снижается при использовании углей с высоким выходом летучих веществ, низкометаморфизованных, а также с неблагоприятным минералогическим составом. Анизотропные углеродистые структуры (характерные для графита или игольчатого кокса) продуктами плавки смачиваются в значительно меньшей степени, что благоприятно отражается на дренажной способности кокса. Увеличение дренажной способности коксовой насадки позволяет интенсифицировать доменный процесс, повысить его устойчивость и управляемость.

Применительно к коксохимическому производству наиболее анизотропный кокс может быть получен с использованием австралийских углей, аналогичных маркам К (коксуемый уголь) или КЖ (коксуемые-жирные угли).

Из вышеприведенных источников не известно влияние добавок к угольным шихтам на дренажную способность кокса и образуемой из него коксовой насадки, т.к. указанные добавки создавались с иной целью.

Известен способ доменной плавки по патенту РФ №2544972 на изобретение, включающий загрузку в печь железорудной части шихты, флюсов и кокса, вдувание обогащенного кислородом нагретого дутья и дополнительного топлива, выпуск продуктов плавки, контроль состава чугуна и шлака на выпуске, определение основности шлака по соотношению B=CaO/SiO2. При этом согласно изобретению в печь загружают кокс, полученный из шихты для коксования, состоящей из смеси углей и модифицирующей добавки, содержащей 1-5% серы, количество которой поддерживают в пределах 3-12%, и регулируют в печи дренажную способность коксовой насадки, которую оценивают по индексу DMI, вычисляемому по формуле:

DMI=2·Тч-121·[Si]-128·[P]-156·[S]+11·[Mn]-389·[C]-190·B-690, где

- Тч - температура чугуна, °C;

- [Si], [Р], [S], [Mn], [С] - содержание указанных элементов в чугуне, % мас.,

- В - основность шлака (CaO/SiO2),

при этом значение DMI поддерживают в пределах 120-250, причем увеличивают значение DMI повышением доли модифицирующей добавки в шихте для коксования, а максимально допустимое значение индекса DMI в указанных пределах устанавливают при достижении содержания серы в чугуне 0,025-0,030%.

В способе по патенту РФ №2544972 на изобретение решалась проблема управляемого повышения дренажной способности коксовой насадки в доменной печи, в результате чего обеспечивается ровный производительный ход доменной печи и снижение расхода кокса. В результате осуществления способа по патенту РФ №2544972 на изобретение была обеспечена повышенная дренажная способность коксовой насадки.

Недостатком заявляемого способа является его сложность.

Техническое решение по патенту РФ №2544972 на изобретение выбрано в качестве ближайшего аналога (прототипа).

Задача, решаемая предлагаемым изобретением, - устранение недостатков прототипа.

Технический результат, достигаемый заявляемым изобретением, - упрощение производства шихты для получения металлургического кокса с повышенной дренажной (фильтрационной) способностью по отношению к шлаковому расплаву.

Технический результат в предлагаемом изобретении достигается тем, что в качестве шихты для получения металлургического кокса с повышенной дренажной способностью применяют продукт замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% в количестве 100%.

Т.е. заявляемая шихта представляет собой моношихту, состоящую из одного компонента. Образующийся в результате коксования такой шихты кокс, обладает высокой анизотропностью, что предопределяется нефтяным происхождением шихты для коксования.

Кроме того, высокая упорядоченность углеродистых структур обеспечивает снижение показателя реакционной способности кокса (CRI) и, соответственно, увеличение его послереакционной прочности (CSR).

Проведенные опыты подтвердили, что кокс, полученный из 100% продуктов замедленного коксования тяжелых нефтяных остатков, не смачивается расплавами чугуна и шлака и обладает наивысшей дренажной способностью.

Пример 1.

Определение дренажной способности коксов производили в специальном реакторе, вертикально установленном в лабораторной нагревательной электропечи и содержащем навеску испытуемого кокса. Навеску кокса орошали расплавом доменного чугуна и шлака с последующим сбором и измерением количества продуктов плавки. Дренажную способность кокса определяли расчетным путем, как отношение массы продуктов плавки, прошедших через насадку, к общему их количеству.

Методика проведения экспериментов [Чернавин А.Ю., Нечкин Г.А., Чернавин Д.А., и др. Моделирование поведения шихтовых материалов в нижней части доменной печи. Сталь, 2010. №5, С. 20-23] следующая: навеску восстановленного железорудного материала крупностью 3-5 мм набирают в заданном соотношении из расчета получения 250 г чугуна и соответствующего количества шлака.

Реактор состоит из трех частей:

1. Нижний тигель с герметичным днищем для сбора продуктов плавки в виде чугуна и шлака;

2. Средний тигель с перфорированным днищем, заполненный 50 г навеской кокса фракции 19-22 мм после частичной газификации в процессе испытаний на CSRh CRI;

3. Верхний тигель с перфорированным днищем для выпуска продуктов плавления в тигель с коксовой насадкой.

Предварительно восстановленные железорудные материалы (ЖРМ) загружают в верхний тигель, нагревают и проплавляют. Продукты плавки стекают в средний тигель, где находится коксовая насадка при температуре 1500°C. После фильтрации через коксовую насадку продукты плавки стекают в нижний тигель и разделяются на слой чугуна и слой шлака. После проплавления навески ЖРМ реактор охлаждают с печью, вынимают и разрезают для определения количества продуктов плавки в коксовой насадке и нижнем тигле.

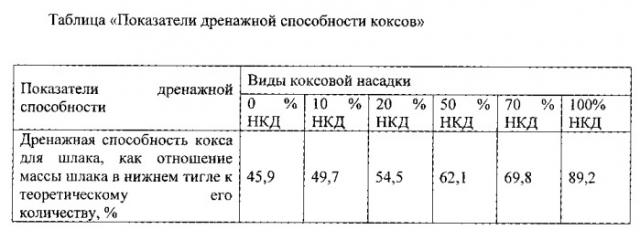

Результаты проплавки однотипной доменной шихты на шести различных коксах, полученных из базовой угольной шихты «КХП (коксохимическое производство) НЛМК» с добавкой продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% (НКД), представлены в таблице 1.

Коксования шихт проводились в электропечи Николаева по ГОСТ 9521-74.

1) лабораторный кокс из базовой шихты «КХП НЛМК» с 0% НКД;

2) лабораторный кокс из базовой шихты с 10% НКД;

3) лабораторный кокс из базовой шихты с 20% НКД;

4) лабораторный кокс из базовой шихты с 50% НКД;

5) лабораторный кокс из базовой шихты с 70% НКД;

6) лабораторный кокс из 100% НКД.

Из полученных результатов следует:

1. Лабораторный кокс из типовой угольной шихты «КХП НЛМК» (0% НКД) обладает недостаточной дренажной способностью по отношению к шлаковому расплаву (46% при требуемых 75%).

2. Ввод и увеличение доли продукта замедленного коксования (НКД) в коксуемой угольной шихте улучшили дренажную способность лабораторных коксов, но недостаточно для требований доменной плавки.

3. Кокс из 100% продукта замедленного коксования тяжелых нефтяных остатков не смачивается расплавами чугуна и шлака, обладает высокой дренажной способностью и по указанному параметру удовлетворяет требованиям доменной плавки.

4. При довольно близких показателях технического анализа между коксами из угольной шихты с добавлением НКД и коксом из 100% НКД, в процессе дренажа доменного расплава между ними выявлена принципиальная разница по дренажной способности, что свидетельствует о существенном влиянии адгезионно-капиллярных сил на дренажную способность по отношению к шлаковому расплаву и, как следствие, на ход доменной плавки.

Все иные показатели кокса, полученного только из продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%, в частности показатели прочности кокса, теплотворная способность и т.п.полностью соответствовали требованиям, предъявляемым для металлургических коксов.

Пример 2.

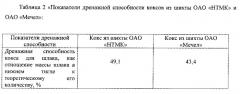

В таблице 2 приведены показатели дренажной способности, определяемой как отношение массы шлака в нижнем тигле к теоретическому его количеству (в %) по результатам плавок однотипной (как в примере 1) доменной шихты на коксах, полученных из базовой угольной шихты коксохимического производства ОАО «НТМК» и коксохимического производства ОАО «Мечел».

Коксования шихт проводились в электропечи Николаева по ГОСТ 9521-74.

1) лабораторный кокс из базовой угольной шихты КХП ОАО «НТМК»;

2) лабораторный кокс из базовой угольной шихты КХП ОАО «Мечел».

При плавке доменной шихты на коксах коксохимического производства ОАО «НТМК» и ОАО «Мечел» продукт НКД не использовался.

Из полученных результатов следует, что лабораторный кокс из типовых угольных шихт коксохимпроизводств ОАО «НТМК» и ОАО «Мечел» обладает недостаточной дренажной способностью по отношению к шлаковому расплаву (49,1% и 43,4% при требуемых 75%).

Возможность достижения максимальной дренажной способности металлургического кокса за счет использования для получения кокса моношихты, полностью состоящей из продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%, не является очевидным для специалистов в области коксохимического производства.

Указанный результат авторы получили, работая над другой темой - при разработке методики (способа) определения фильтруемости расплавов и дренажной способности коксов (заявка №2014112445, по которой получено решение о выдаче патента на изобретение), в ситуациях, когда используются новые виды исходных продуктов для получения металлургического кокса или железорудного сырья, или новые способы получения исходных продуктов, используемых в доменной плавке. Подбирая различные компоненты для коксов, полученных из новых шихт, авторы решили проверить дренажную способность продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%, который активно используется заявителем и его партнерами как топливо при доменных плавках, при выплавке меди и никеля и т.п.

Авторы считают, что заявляемое изобретение соответствует «изобретательскому уровню», поскольку из уровня техники не было известна возможность повышения дренажной способности металлургического кокса за счет использования моношихты, образованной только из продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%.

В данном случае отличительным признаком будет являться не определенное содержание в шихте продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%, а единственное условие, при котором обеспечивается максимальная дренажная способность кокса - моношихта, состоящая только из продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25%.

Поскольку влияние продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% на дренажную способность кокса не было известным, соответственно, авторы делают вывод о соответствии изобретения условию патентоспособности «изобретательский уровень».

На практике хорошей (высокой) дренажной способностью, определяемой как отношение массы шлака в нижнем тигле к теоретическому его количеству (в %), является дренажная способность, составляющая не менее 75%.

Сравнить дренажную способность заявляемой шихты и шихты, полученной в соответствии с наиболее близким аналогом (прототипом) не представляется возможным, т.к. в способе по патенту №2544972 дренажная способность измерялась не как отношение массы шлака в нижнем тигле к теоретическому его количеству (в %), а по индексу DMI, вычисляемому по формуле, приведенной в патенте №2544972.

Применение продукта замедленного коксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% в количестве 100% в качестве шихты для получения металлургического кокса с повышенной дренажной способностью.