Способ получения активного угля

Иллюстрации

Показать всеИзобретение относится к области производства активных углей. Для изготовления активного угля используют смесь угля на каменноугольной основе и водно-битумной эмульсии с содержанием вяжущего 50-70%. Гранулирование производят через фильеры с диаметром отверстий 1,0-5,0 мм при давлении 70-250 кг/см2. Термообработку в диапазоне температур 250-350°С ведут в присутствии воздуха. Затем проводят карбонизацию и активируют в среде водяного пара. Изобретение обеспечивает получение гранулированного активного угля с высокими сорбционными и прочностными характеристиками, который можно использовать в процессах очистки газов, паров и жидкости. 1 з.п. ф-лы, 3 табл., 4 пр.

Реферат

Изобретение относится к области производства активных углей, которые могут быть использованы для адсорбции из газообразных и жидких сред.

Известен способ получения активного угля по патенту RU №2184080 (опубликовано 21.05.2001), включающий измельчение сырья, формование, карбонизацию, активацию и дробление, причем измельчению подвергают смесь угольной основы и твердого связующего - пека с температурой плавления 70-110°С, а формование измельченной смеси ведут при удельном давлении 900-1500 кг/см2.

Недостатком известного способа является относительно низкая адсорбционная способность получаемого активного угля, обусловленная труднодоступностью внутренней поверхности формованного при высоких давлениях продукта по отношению к активирующему агенту и, в свою очередь, низкой реакционной способностью (скоростью убыли основного вещества при взаимодействии с активирующим агентом) выбранной основы, в т.ч. связующего, а также температурными параметрами термической обработки.

Известен способ получения активного угля по патенту RU №2023663 (опубликовано 30.11.1994), включающий прессование измельченного в пыль углеродсодержащего материала со связующим (смесью каменно-угольной и лесохимических смол), карбонизацию и активацию гранул, после карбонизации осуществляют нагревание со скоростью 1-3°С/мин до 900-950°С, карбонизацию ведут при нагревании со скоростью 20-25°С/мин до 500-650°С, а активацию - водяным паром и после активации осуществляют дробление до размера частиц 0,5-1,5 мм.

Недостатком известного способа является относительно низкая адсорбционная способность получаемого активного угля.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения активного угля (ау) на каменноугольной основе по патенту RU 2507153 (опубл. 20.02.2014), включающий выделение фракции 1-3 мм из шихты для высокотемпературного слоевого коксования (сырье) и последовательно выполняемые операции окисления кислородом воздуха при температуре 250°С со скоростью подъема температуры от комнатной до заданной 15-20°С/мин с выдержкой при конечной температуре в течение 2,5 ч, карбонизации окисленного сырья подъемом температуры со скоростью 5°С/мин до температуры 550-650°С с выдержкой при этой температуре в течение 60 мин, активирования полученных продуктов водяным паром до обгара 35-40% при температуре 950°С со скоростью подъема температуры от температуры карбонизации до температуры активации 10°С/мин с выдержкой при конечной температуре 40 мин.

Недостатком известного способа является относительно слаборазвитая пористая структура активного угля ( V H 2 O Σ , VSC6H6, VSCCL4), которая предопределяет относительно низкую его адсорбционную способность.

Предлагаемым изобретением решается задача получения гранулированного активного угля с повышенными физико-механическими характеристиками и рациональной пористой структурой.

Техническим результатом данного изобретения является высокая адсорбционная способность получаемого активного угля.

Для достижения указанного технического результата в данном способе получения гранулированного активного угля на каменноугольной основе, включающем измельчение сырья, термообработку в среде кислорода воздуха, карбонизацию, активацию паром, производят смешивание угля на каменноугольной основе и водно-битумной эмульсии с содержанием вяжущего 50-70%, затем гранулируют, а термообработку гранул проводят путем нагревания их до температуры 900-950°С со скоростью нагрева 1-3°С/мин, причем при нагреве до температуры карбонизации 550-650°С со скоростью 20-25°С/мин, при этом в диапазоне температур 250-350°С обработка ведется в среде воздуха с содержанием кислорода от 1 до 10%, активацию паром проводят при температуре 900°С со скоростью 1-3°С/мин в среде водяного пара из расчета 5-15 кг на 1 кг термообработанных гранул до суммарного объема пор 0,6-1,2 см3/г, гранулирование производят через фильеры с диаметром отверстий 1,0-5,0 мм при давлении 70-250 кг/см2.

Отличительными признаками предлагаемого способа от указанного выше известного, наиболее близкого к нему, является то, что по данному способу производят смешивание угля на каменноугольной основе и водно-битумной эмульсии с содержанием вяжущего 50-70%, затем гранулируют, а термообработку гранул проводят путем нагревания их до температуры 900-950°С со скоростью нагрева 1-3°С/мин, причем при нагреве до температуры карбонизации 550-650°С со скоростью 20-25°С/мин, при этом в диапазоне температур 250-350°С обработка ведется в среде воздуха с содержанием кислорода от 1 до 10%, активацию паром проводят при температуре 900°С со скоростью 1-3°С/мин в среде водяного пара из расчета 5-15 кг на 1 кг термообработанных гранул до суммарного объема пор 0,6-1,2 см3/г, гранулирование производят через фильеры с диаметром отверстий 1,0-5,0 мм при давлении 70-250 кг/см2.

Благодаря наличию этих признаков предлагаемый способ обеспечивает оптимальную уплотняемость формуемых паст на шнековом и гидравлическом экструзионных прессах и относительно высокую реакционную способность продукта в процессе активации для получения активного угля с развитой адсорбционной активностью и высокими физико-механическими характеристиками.

В результате многочисленных экспериментов были установлены режимы способа получения гранулированного активного угля с высокой адсорбционной способностью, это: использование в качестве связующего водно-битумной эмульсии с содержанием вяжущего 50-70% масс., а формование проводят при давлении 70-250 кг/см2. Термическую обработку гранул проводят для удаления летучих веществ путем нагревания их до температуры 900-950°С со скоростью нагрева 1-3°С/мин, в т.ч. при нагреве до температуры карбонизации 550-650°С со скоростью 20-25°С/мин, при этом в диапазоне температур 250-350°С обработка ведется в среде воздуха с содержанием кислорода от 1 до 10%. Парогазовую активацию проводят при температуре 900°С с определением скорости убыли основного вещества.

Способ осуществляется следующим образом. Тонкоизмельченный углеродсодержащий материал (например, каменный уголь) смешивают с водно-битумной эмульсией с содержанием вяжущего 50-70% масс. до образования однородной пасты, которую гранулируют через фильеры с диаметром отверстий 1,0-5,0 мм при давлении 70-250 кг/см2 на экструзионных прессах любого типа (шнековых, гидравлических).

Нижний предел содержания вяжущего в водно-битумной эмульсии обусловлен минимально необходимым выходом кокса из него при проведении последующей термической обработки гранулированного продукта для сохранения его физико-механических характеристик. Верхний предел содержания вяжущего в водно-битумной эмульсии обусловлен устойчивостью эмульсии, выше которого происходит ее мгновенный распад. Выбранное соотношение углеродсодержащего материала и водно-битумной эмульсии с концентрацией вяжущего 50-70% масс. обеспечивает получение высококачественных исходных гранул, а именно снижение содержания связующего ведет к получению неоднородных паст и, в свою очередь, шероховатых гранул. Напротив, повышение содержания связующего ведет к получению сырых паст и, в конечном итоге, липких гранул за счет выдавливания излишнего связующего при приложении давления в процессе формования. Выбранный диапазон давлений позволяет проводить качественное формование в пределах содержания вяжущего в связующем - водно-битумной эмульсии.

Сырые гранулы вылеживают в течение 1-5 часов, подвергают термической обработке в присутствии кислорода воздуха 1-10% масс. при температурах 250-350°С, затем проводят карбонизацию в интервале температур 550-650°С с темпом нагрева 20-25°С/мин, нагревают до 900-950°С со скоростью 1-3°С/мин и активируют в среде водяного пара из расчета 5-15 кг на 1 кг термообработанных гранул до суммарного объема пор 0,6-1,2 см3/г для формирования рациональной пористой структуры во вращающейся или стационарной печи.

Если температура термообработки ниже 250°С, то реакции поликонденсации в гранулах не завершены и полученный полуфабрикат по механическим характеристикам не может быть переработан в высококачественный активный уголь (разрушается в процессе последующей парогазовой активации). Реакции поликонденсации водно-битумной эмульсии, входящей в состав пасты, усиливаются в интервале температур 250-350°С в присутствии кислорода воздуха от 1 до 10%, что способствует образованию требуемого полуфабриката с повышенной реакционной способностью по отношению к водяному пару при последующей активации. Ведение термообработки продукта в токе кислорода воздуха при температуре выше 350°С не допустимо, т.к. сопряжено с возгоранием продукта. При температуре термообработки выше 650°С полученный полуфабрикат обладает пониженной реакционной способностью по отношению к активирующему агенту - водяному пару на последующей стадии активации, что не позволяет вести данный процесс в требуемых режимах.

При проведении активации ниже 850°С скорость реакции взаимодействия водяного пара с углеродной основой значительно замедляется из-за снижения коэффициента разложения водяного пара, выше 950°С - процесс активации ухудшается за счет перекристаллизации атомов кислорода и графитизации поверхности угля - развивается значительный поверхностный обгар, что не позволяет получать качественные активные угли.

Режимы способа получения а.у. представлены примерами 1-3. Процессы термической обработки формованного продукта кислородом воздуха, карбонизации и активации проводятся во вращающихся электропечах.

Пример 1. Берут 2 кг каменного угля, дробят до размера кусков 10 мм, размалывают до размера частиц менее 0,1 мм, смешивают с водно-битумной эмульсией с содержанием вяжущего 50% масс. в соотношении к углеродсодержащей основе, равном 1:2, что составляет 1 кг (в пересчете на вяжущее 0,5 кг). Определяют уплотняемость пасты, которая составляет 84%. Полученную пасту формуют при давлении 250 кг/см2 через фильеры с диаметром отверстий 2,2 мм. Далее гранулы вылеживают в течение одного часа и определяют их насыпную плотность и прочность, которые составляют 650 г/дм3 и 70% соответственно.

Затем формованный продукт подвергают термическому окислению в кислороде воздуха при температуре 250°С со скоростью подъема 15-20°С в минуту, далее карбонизуют при температуре 500°С с темпом нагрева 20°С в минуту и активируют при 900°С водяным паром, подаваемым из расчета 10 кг на 1 кг термообработанных гранул, до достижения обгара 59% масс. для формирования рациональной пористой структуры.

В процессе активации определяется скорость убыли основного вещества по массе, которая составляет 8,5 мг/г·мин. Полученный активный уголь анализируют по физико-механическим и адсорбционным характеристикам и параметрам пористой структуры.

Пример 2. Берут 2 кг каменного угля, дробят до размера кусков 10 мм, размалывают до размера частиц менее 0,1 мм, смешивают с водно-битумной эмульсией с содержанием вяжущего 50% масс. в соотношении к углеродсодержащей основе, равном 1:2, что составляет 1 кг (в пересчете на вяжущее 0,5 кг). Определяют уплотняемость пасты, которая составляет 84%. Полученную пасту формуют при давлении 250 кг/см2 через фильеры с диаметром отверстий 2,2 мм. Далее гранулы вылеживают в течение одного часа и определяют их насыпную плотность и прочность, которые составляют 650 г/дм3 и 72% соответственно.

Затем формованный продукт подвергают термическому окислению в кислороде воздуха при температуре 320°С со скоростью подъема 15-20°С в минуту, далее карбонизуют для удаления летучих веществ при температуре 500°С с темпом нагрева 20°С в минуту, активируют при 900°С водяным паром, подаваемым из расчета 10 кг на 1 кг термообработанных гранул, до достижения обгара 61% масс. для формирования рациональной пористой структуры.

В процессе активации определяется скорость убыли основного вещества по массе, которая составляет 9,2 мг/г·мин. Полученный активный уголь анализируют по физико-механическим и адсорбционным характеристикам и параметрам пористой структуры.

Пример 3. Берут 2 кг каменного угля, дробят до размера кусков 10 мм, размалывают до размера частиц менее 0,1 мм, смешивают с водно-битумной эмульсией с содержанием вяжущего 70% масс. в соотношении к углеродсодержащей основе, равном 1:2, что составляет 1 кг (в пересчете на вяжущее 0,7 кг). Определяют уплотняемость пасты, которая составляет 84%. Полученную пасту формуют при давлении 70 кг/см2 через фильеры с диаметром отверстий 1,5 мм. Далее гранулы вылеживают в течение одного часа и определяют их насыпную плотность и прочность, которые составляют 645 г/дм3 и 70% соответственно.

Затем формованный продукт подвергают термическому окислению в кислороде воздуха от 1 до 10% при температуре 340°С со скоростью подъема 15-20°С в минуту, далее карбонизуют для удаления летучих веществ при температуре 500°С с темпом нагрева 20°С в минуту, активируют перегретым водяным паром при 900°С, подаваемым из расчета 10 кг на 1 кг термообработанных гранул, до достижения обгара 63% масс. для формирования рациональной пористой структуры.

В процессе активации определяется скорость убыли основного вещества по массе, которая составляет 9,4 мг/г·мин. Полученный активный уголь анализируют по физико-механическим и адсорбционным характеристикам и параметрам пористой структуры.

Пример 4. Берут 2 кг каменного угля, дробят до размера кусков 10 мм, размалывают до размера частиц менее 0,1 мм, смешивают с водно-битумной эмульсией с содержанием вяжущего 70% масс. в соотношении к углеродсодержащей основе, равном 1:2, что составляет 1 кг (в пересчете на вяжущее 0,7 кг). Полученную пасту формуют при давлении 70 кг/см2 через фильеры с диаметром отверстий 1,5 мм. Далее гранулы вылеживают в течение одного часа и определяют их насыпную плотность и прочность, которые составляют 645 г/дм3 и 70% соответственно.

Затем формованный продукт подвергают термическому окислению в кислороде воздуха от 1 до 10% при температуре 250°С со скоростью подъема температуры 15-20°С в минуту, карбонизуют для удаления летучих веществ при температуре 500°С с темпом нагрева 20°С в минуту, активируют перегретым водяным паром при 900°С, подаваемым из расчета 10 кг на 1 кг термообработанных гранул, до достижения обгара 62% масс. для формирования рациональной пористой структуры.

В процессе активации определяется скорость убыли основного вещества по массе, которая составляет 7,4 мг/г·мин. Полученный активный уголь анализируют по физико-механическим и адсорбционным характеристикам и параметрам пористой структуры.

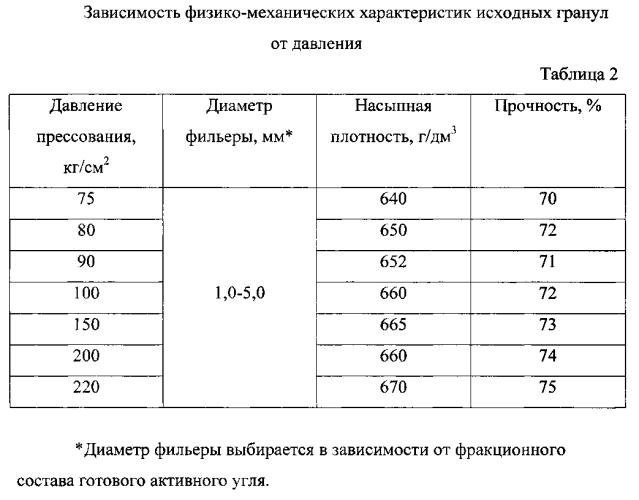

Данные по уточнению влияния процента вяжущего в водно-битумной эмульсии, давления прессования, параметров термической обработки и активации с целью достижения оптимальной скорости убыли массы основного вещества представлены в таблице.

Как следует из данной таблицы, уплотняемость пасты при повышении процента вяжущего в водно-битумной эмульсии изменяется незначительно.

Как следует из полученных данных, уровень значений показателей прочности и насыпной плотности гранулированного продукта, полученного в указанных диапазонах давления и процента вяжущего в связующем, отвечает требованиям, предъявляемым к основе получения активных углей.

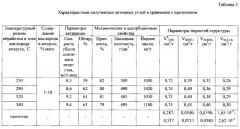

Из данных таблицы 3 следует, что предложенный способ позволяет достичь более высоких параметров пористой структуры ( V H 2 O Σ , VSC6H6, VSCCL4) активного угля, что предопределяет значительно более высокую его адсорбционную способность (йодное число) по сравнению с прототипом.

Полученный по данному способу активный уголь следует характеризовать как прочный с высокими адсорбционными способностями продукт, который можно рекомендовать для использования в процессах очистки газов, паров и жидкости.

Судя по параметрам реакционной способности способ получения активного угля следует считать технологичным.

1. Способ получения гранулированного активного угля на каменноугольной основе, включающий измельчение сырья, термообработку в среде кислорода воздуха, карбонизацию, активацию паром, отличающийся тем, что производят смешивание угля на каменноугольной основе и водно-битумной эмульсии с содержанием вяжущего 50-70%, затем гранулируют, а термообработку гранул проводят путем нагревания их до температуры 900-950°С со скоростью нагрева 1-3°С/мин, причем при нагреве до температуры карбонизации 550-650°С со скоростью 20-25°С/мин, при этом в диапазоне температур 250-350°С обработка ведется в среде воздуха с содержанием кислорода от 1 до 10%, активацию паром проводят при температуре 900°С со скоростью 1-3°С/мин в среде водяного пара из расчета 5-15 кг на 1 кг термообработанных гранул до суммарного объема пор 0,6-1,2 см3/г.

2. Способ по п. 1, отличающийся тем, что гранулирование производят через фильеры с диаметром отверстий 1,0-5,0 мм при давлении 70-250 кг/см2.