Фотолюминофорная смесь для изготовления фотолюминесцентной плёнки белых светодиодов

Иллюстрации

Показать всеИзобретение относится к области электронной техники и техники освещения на основе полупроводниковых светоизлучающих диодов (СИД), а именно к фотолюминофорной смеси для приготовления фотолюминесцентной пленки белых светодиодов. Смесь содержит связующее, пластификатор, растворитель и порошок фотолюминофора желто-оранжевого свечения на основе активированного церием редкоземельного граната (ΣLn)3Al5O12, где Ln - лантаноиды, включающие иттрий, церий, гадолиний. При этом соотношении компонентов следующее, мас. %: указанный порошок фотолюминофора - 3,0-30,0; связующее - 3,0-15,0; пластификатор - 0,08-1,0; растворитель - остальное. Указанный порошок фотолюминофора имеет гранулометрический состав кристаллитов в диапазоне от 3 до 20 мкм. Изобретение позволяет получить состав фотолюминофорной смеси для изготовления фотолюминесцентной пленки белых светодиодов с пониженной цветовой температурой, увеличенной световой отдачей и высокой однородностью свечения. 4 ил., 1 табл.

Реферат

Изобретение относится к области электронной техники и техники освещения на основе полупроводниковых светоизлучающих диодов (СИД) и может быть использовано при изготовлении фотолюминесцентных пленок (ФЛП) белых светодиодов.

Из уровня техники известен фотолюминофор (ФЛ) желто-оранжевого свечения на основе редкоземельного граната, активированного церием, в состав основы которого дополнительно введены атомы лития, кремния, магния, азота и фтора, образующие общую стехиометрическую формулу соединения (ΣLn)3Al5-x-y-LiyMgx/2Six/2Fq/2O12-qNÅ, где 0.001≤x≤0.005; 0.0001<y<0.0005; 0.0001≤q≤0.001; Ln - лантаноиды, включающие: иттрий, гадолиний, лютеций, церий или иттрий, гадолиний, лютеций, церий и празеодим, излучающего при возбуждении от λ=440 до 475 нм в диапазоне от λ=542 до 598 нм с квантовым выходом Q>0.9 и имеющего кубическую структуру граната с пространственной группой Ia3d [1].

Однако известный фотолюминофор не адаптирован под применение в пленках с толщиной от 20 мкм, являющейся оптимальной для фотолюминесцентных пленок белых светодиодов. Кроме того, достигнутые в прототипе показатели хоть и являются достаточно высокими, однако могут быть улучшены в отношении светоотдачи и теплоты света благодаря отсечению низкоэффективной фракции менее 3 мкм.

Наиболее близкой к предлагаемому техническому решению является люминофорная смесь для нанесения на стеклянные колбы источников оптического излучения, содержащая порошок люминофора, связующее и наполнитель, в которой не менее 60 мас. % порошка люминофора имеет гранулометрический состав до 20 мкм [2].

В известном техническом решении, направленном на достижение высокого уровня светового потока источников излучения, в том числе посредством использования 60 мас. % порошка люминофора с гранулометрическим составом до 20 мкм, однако, не ограничивается гранулометрический состав оставшихся 40 мас. % порошка люминофора. Кроме того, ограничение не затрагивает нижней границы размера люминофора, которая является наиболее значимой с точки зрения повышения интенсивности фотолюминесценции и наибольшего смещения в длиннолновую часть спектра.

Задачей предлагаемого изобретения является усовершенствование состава фотолюминофорной смеси для изготовления фотолюминесцентной пленки белых светодиодов с пониженной цветовой температурой, увеличенной световой отдачей и высокой однородностью свечения.

Технический результат достигается тем, что в фотолюминофорной смеси для изготовления фотолюминесцентной пленки белых светодиодов, содержащей связующее, пластификатор, растворитель и порошок фотолюминофора желто-оранжевого свечения на основе активированного церием редкоземельного граната (Σln)3Al5O12, где Ln - лантаноиды, включающие иттрий, церий, гадолиний, при следующем соотношении компонентов, мас. %: порошок фотолюминофора - 3,0-30,0; связующее - 3,0-15,0; пластификатор - 0,08-1,0; растворитель - остальное, порошок фотолюминофора имеет гранулометрический состав кристаллитов в диапазоне от 3 до 20 мкм.

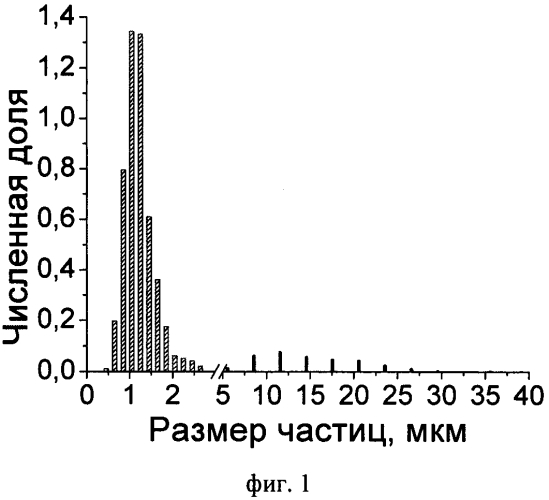

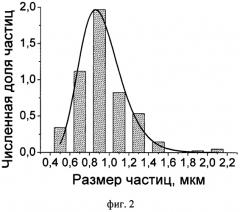

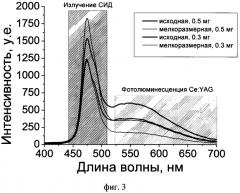

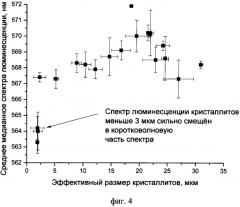

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлено распределение кристаллитов исходного порошка по размеру, на фиг. 2 - распределение кристаллитов мелкоразмерной фракции порошка по размеру, на фиг. 3 - сравнение интенсивности фотолюминесценции исходной и мелкоразмерной фракции, на фиг. 4 - зависимость смещения спектра люминесценции кристаллитов от их размера.

Из порошка фотолюминофора с распределением кристаллитов, показанным на фиг. 1, была выделена мелкоразмерная фракция с распределением кристаллитов, показанным на фиг. 2.

Исходный порошок и мелкоразмерная фракция сравнивались по интенсивности фотолюминесценции. Из результатов сравнения, показанных на фиг. 3, видно, что интенсивность фотолюминесценции мелкоразмерной фракции примерно в 2 раза ниже интенсивности фотолюминесценции исходной фракции (для одинаковых масс навески), из чего делается вывод о необходимости ее удаления из исходного порошка.

Кроме того, исходный порошок фотолюминофора был исследован с помощью снятия спектров катодолюминесценции (аналогичен фотолюминесценции) отдельных кристаллитов. Было обнаружено, что в зависимости от размера кристаллита меняется вид спектра катодолюминесценции. Была снята зависимость среднего медианного спектра от размера, показанная на фиг. 4. Показано, что для частиц менее 3 мкм характерно смещение спектра в нежелательную коротковолновую часть.

Кроме того, проведенный элементный анализ исходной и мелкоразмерной фракции показал, что в мелкоразмерной фракции наблюдается пониженное на 15-20% содержание Ce и Gd в сравнении с исходной, с чем, вероятно, и связаны наблюдаемое понижение интенсивности и смещение спектра, соответственно.

Таким образом, продемонстрировано понижение интенсивности фотолюминесценции и нежелательное смещение спектра для кристаллитов размером менее 3 мкм, чем и обосновывается необходимость их исключения из исходного порошка фотолюминофора.

Ограничение гранулометрического состава частиц 20 мкм основано на том, что частицы свыше указанного размера из-за чрезмерной седиментационной способности создают неоднородность распределения материала фотолюминофора при помещении его на оптическом пути излучения синего светодиода. Кроме того, указанное ограничение связано с тем, что оптимальный размер фотолюминесцентных пленок, комбинация которых с синим светодиодом дает белый свет приемлемого качества, начинается от 20 мкм, в связи с чем частицы фотолюминофора большего размера оказываются несовместимы с пленкой при требовании однородного распределения плотности материала фотолюминофора в пленке.

Предлагаемую фотолюминофорную смесь готовят следующим образом.

Из порошка фотолюминофора желто-оранжевого свечения (Y0,92Gd0,07Ce0,01)3Al5O12 была отобрана фракция в диапазоне от 3 мкм до 20 мкм. Отбор производился в два этапа, последовательно отсекающих фракции кристаллитов порошка фотолюминофора: сначала до 3 мкм, затем более 20 мкм. Для отсечения использовались различие в седиментационной способности в гравитационном поле, характерное для частиц одного материала разного размера. Скорость седиментации при этом по известной формуле считалась пропорциональной квадрату диаметра кристаллита. В качестве среды для седиментации использовалась деионизованная вода. Для обеспечения сепарации по размеру именно неагрегированных кристаллитов активно применялось ультразвуковое диспергирование в комбинации с постоянным механическим взбалтыванием и проточным охлаждением без непосредственного контакта зонда диспергатора с суспензией.

Суспензия порошка фотолюминофора 5 мас. % в деионизованной воде в комбинации с постоянным механическим взбалтыванием и проточным охлаждением в течение часа подвергалась ультразвуковому диспергированию. Затем, в зависимости от геометрии используемого для седиментации сосуда, давалось определенное время на седиментацию частиц крупнее 3 мкм, после чего с помощью дозатора извлекалось и удалялось сверху ¾ от первоначального объема суспензии. Оставшаяся суспензия вновь разбавлялась деионизованной водой до первоначально объема, после чего процедура повторялась до тех пор, пока наличие мелкоразмерной фракции порошка люминофора после определенного времени седиментации не окажется визуально не фиксируемым.

Оставшаяся суспензия взбалтывается, дается определенное время для седиментации частиц крупнее 20 мкм, после чего ¾ от первоначального объема суспензии извлекается и разбавляется до первоначального объема. Данная процедура повторяется трижды.

Полученная суспензия сушится, оставшийся порошок фотолюминофора применяется в следующих операциях.

Литьевая суспензия готовится путем диспергирования порошка в растворе поливинилбутираля (ПВБ). Диспергирование проводят в мельнице типа УБ787 «пьяная бочка» (ПБ).

Порошок подвергают ультразвуковой диспергации и гомогенизации в изопропиловом спирте. В пластмассовые емкости «карманы» загружают предварительно взвешенные компоненты: порошок и керамические шары (соотношение порошок/шары = 1/4). Диспергирование производят в ПБ при 21°C и 60 об/мин. Время диспергирования указано в таблице 1. Контроль вязкости производят с помощью воронки с диаметром отверстия 2,5 мм. Требуемая вязкость указана в таблице 1. Требуемую вязкость получают либо испарением растворителя, либо добавлением растворителя (изопропиловый спирт). Контроль осуществляют после 2 часов обработки в ПБ. Выстаивание суспензии после ПБ производят в течение 30 минут.

Пример приготовления смеси.

Состав суспензии порошка фотолюминофора с гранулометрическим составом в диапазоне от 3 до 20 мкм:

| указанный порошок фотолюминофора | 17,8% |

| связующее (ПВБ) | 10,1% |

| пластификатор (ТГМ) | 0,8% |

| растворитель (изопропиловый спирт) | остальное |

В предварительно взвешенную банку вливается суспензия порошка ФЛ в изопропиловом спирте 166,1 грамма, в которой содержится 45,39 грамма порошка ФЛ. Вливается 16% по массе раствор ПВБ 32,8 г (5,25 г по сухому). Вливается триэтиленгликольдиметилакрилат (ТГМ) - 1,84 грамма, перемешивается шпателем и вносятся керамические шары - 206 грамм. Банка закрывается и ставится в ПБ для перемешивания, которое ведется при 21°С в течении 215 часов. Вязкость контролируется по воронке с диаметром отверстия 2,5 мм. Вязкость доводится до заданного значения путем испарения растворителя (таблица 1).

Таким образом, в соответствии с техническим решением согласно предлагаемому изобретению экспериментально подобранный состав фотолюминофорной смеси и проверка эффективности его использования при получении ФЛП на основе ФЛ в полимерной матрице ПВБ методом литья пленок на лавсановую подложку, при оптимальной толщине ФЛП - 20-40 мкм, обеспечивающей получение белого света при использовании синего светодиода (476 нм), показывает, что за счет применения в составе смеси ФЛ смеси порошка фотолюминофора с гранулометрическим составом кристаллитов от 3 до 20 мкм и посредством исключения кристаллитов с размером, ниже которого наблюдается значительное падение интенсивности свечения люминесценции и/или медианного значения длины волны спектра люминесценции, и кристаллитов с размером, выше которого наблюдается значительная неоднородность распределения плотности фотолюминофорного материала по объему фотолюминесцентной пленки обеспечивается достижение пониженной цветовой температуры, увеличенной световой отдачи и высокой однородности свечения конечного изделия.

Источники информации.

1. RU 2455335, Фотолюминофор желто-оранжевого свечения и светодиод на его основе, опубл. 2012.

2. RU 2201636, Люминофорная смесь для нанесения на стеклянные колбы источников оптического излучения, опубл. 2003.

Фотолюминофорная смесь для приготовления фотолюминесцентной пленки белых светодиодов, содержащая связующее, пластификатор, растворитель и порошок фотолюминофора желто-оранжевого свечения на основе активированного церием редкоземельного граната (ΣLn)3Al5O12, где Ln - лантаноиды, включающие иттрий, церий, гадолиний, при следующем соотношении компонентов, мас. %:указанный порошок фотолюминофора - 3,0-30,0;связующее - 3,0-15,0;пластификатор - 0,08-1,0;растворитель - остальное,причем указанный порошок фотолюминофора имеет гранулометрический состав кристаллитов в диапазоне от 3 до 20 мкм.