Пневматическая шина с радиальной каркасной арматурой

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности, в частности к пневматической шине для туристического автомобиля. Вершинная арматура шины состоит из: радиальной каркасной арматуры (2), рабочей арматуры (53), состоящей из единственного слоя (531) усиления, размещенного с наклоном на угол α относительно окружного направления (DC) пневматической шины, при этом угол α составляет от 4 до 7°, плоского полимерного окружного усиления (9), расположенного в центральной части вершины. Технический результат - повышение безопасности шины и срока ее службы. 9 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к пневматическим шинам, в частности к пневматическим шинам с радиальной каркасной арматурой для туристических автомобилей.

Пневматические шины с радиальным каркасом, часто называемые «радиальными пневматическими шинами», широко внедрены на большинстве рынков и, в частности, на рынке пневматических шин для туристических автомобилей («пассажирских автобусов»). Такой успех вызван, в частности, износостойкими качествами, комфортом, легкостью и малым сопротивлением качению благодаря радиальной технологии.

Радиальная пневматическая шина, в основном, образована эластичными боковинами и более жесткой вершиной, при этом боковины радиально простираются от закраин до плечевых частей, при этом плечевые части заключают между собой протектор пневматической шины. Каждая из этих частей пневматической шины выполняет собственную функцию, и их арматура также является специфической. Характеристика радиальной технологии такова, что она позволяет точно использовать арматуру каждой из этих частей относительно независимо.

Арматура вершины радиальной пневматической шины для туризма (часто называемой «туристической пневматической шиной») содержит следующие известные элементы:

- арматуру радиального каркаса, образованную усилениями (обычно текстильными), соединяющую две закраины пневматической шины,

- два решетчатых перекрещивающихся слоя (или покрова) вершины, образующие, в основном, усиления (обычно металлические проволоки) размещены каждый под углом примерно в 30° с окружным направлением пневматической шины,

- вершинный пояс образован, в основном, по существу, усилениями, параллельными окружному направлению пневматической шины, называемыми часто «усиления в 0°», даже если они обычно образуют ненулевой угол с окружным направлением из-за их намотки.

Упрощенно можно сказать, что первой функцией каркаса является удержание внутреннего давления пневматической шины, первой функцией перекрещивающихся слоев является взаимодействие с каркасом для придания пневматической шине жесткости при отклонении, первой функцией вершинного пояса является сопротивление центрифугированию вершины, в частности, ее центральной части при высокой скорости. Можно также сказать, что взаимодействие всех этих элементов арматуры придает пневматической шине способность удерживать относительно цилиндрическую форму при различных нагрузках.

Каждый из этих элементов вершинной арматуры обычно соединен прокаткой с резиновыми смесями. Набор этих элементов прочно соединяется в процессе вулканизации пневматической шины.

После нескольких десятилетий поисков, прогресса и оптимизации конструкции пневматических радиальных шин именно комбинация всех этих элементов арматуры (каркас, перекрестные слои, пояс) позволила пневматической радиальной шине получить неоспоримые преимущества комфорта, срока службы, себестоимости, которые обеспечили ей успех. В процессе этих поисков были улучшены преимущества пневматических шин, например, с точки зрения их массы и сопротивления качению. Именно поэтому вершина радиальной пневматической шины постепенно уменьшала свою толщину вследствие использования все более и более совершенных усилений и все более и более тонкой прокатки для того, чтобы изготовить наиболее легкие шины.

Задачей настоящего изобретения является обеспечение более значительного уменьшения массы вершины и, следовательно, пневматических шин для туристических автомобилей без ухудшения их характеристик, обеспечивающих повышение безопасности и срока службы.

Эта задача решается предложенной пневматической шиной для туристического автомобиля, вершинная арматура которой состоит из:

- радиальной каркасной арматуры,

- рабочей арматуры, содержащей единственный усилительный слой, наклоненный на угол α относительно окружного направления DC пневматической шины, при этом угол α составляет от 4 до 7°,

- плоского окружного полимерного усиления, расположенного в центральной части вершины.

Предпочтительно, угол α составляет от 5 до 6°.

В соответствии с первым вариантом изобретения усиления рабочего слоя выполнены из стальной проволоки.

В соответствии со вторым вариантом изобретения усиления рабочего слоя, предпочтительно, выполнены из арамидной проволоки.

В соответствии с третьим вариантом изобретения усиления рабочего слоя, предпочтительно, выполнены из стальных лент.

Предпочтительно, плоское окружное усиление выполнено из термопластичной полимерной пленки.

Предпочтительно, также полимерной эластичной пленкой является пленка из полиэтилентерефталата (ПТФ), ориентированной по многим осям.

Предпочтительно, плоское окружное усиление расположено радиально снаружи рабочей арматуры.

Предпочтительно, плоское окружное усиления имеет толщину, составляющую от 0,25 до 0,50 мм.

Предпочтительно, ширина плоского окружного усиления, по меньшей мере, равна половине ширины пневматической шины.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

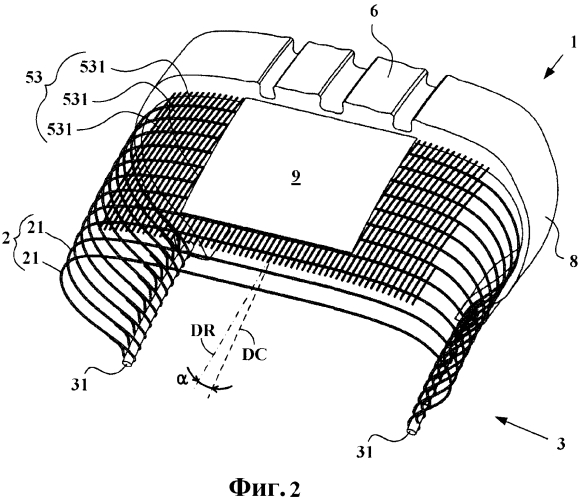

- фиг. 1 схематично изображает вид оголенной структуры пневматической шины по известному уровню техники,

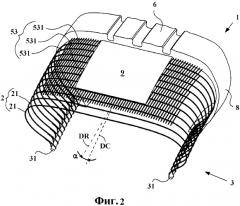

- фиг. 2 изображает вид оголенной структуры пневматической шины по первому варианту осуществления изобретения,

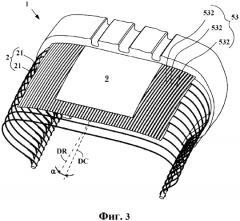

- фиг. 3 изображает вид оголенной структуры пневматической шины по второму варианту осуществления изобретения,

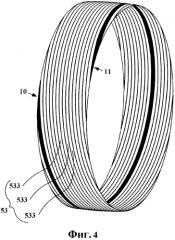

- фиг. 4 изображает вид в изометрии рабочей арматуры по третьему варианту осуществления изобретения,

- фиг. 5 и 6 изображают соответственно виды в плоскости рабочего слоя и его получения из полуфабриката.

На различных фигурах идентичные или подобные элементы обозначены одинаковыми позициями. Их описание систематически не повторяется.

На фиг. 1 схематично изображен вид оголенной структуры пневматической радиальной шины для туристического автомобиля по известному уровню техники. Видна арматура каркаса 2, который соединяет две закраины 3, образованные вокруг бортов 31. Каркасная арматура образована усилениями 21, ориентированными радиально. Усиления 21 выполнены из текстильных нитей (например, нейлоновых, вискозных или полиэфирных). Каркас образует единую арматуру боковин 8.

В вершине, то есть между двумя плечевыми частями пневматической шины, на каркасе размещены два перекрещивающихся решетчатых слоя 51 и 52 и пояс 4.

Два перекрещивающихся слоя 51 и 52 вершины содержат усиления (соответственно 511 и 521), ориентированные по углу, обычно составляющему от 20° до 40° с обеих сторон окружного направления пневматической шины. Усиления перекрещивающихся слоев, в основном, выполнены из металлических проволок. Эти перекрещивающиеся слои часто называют «рабочими слоями» и они образуют вместе то, что называется «рабочей арматурой» 5.

Вершинный пояс 4 состоит, в основном, из усилений 41, ориентированных параллельно окружному направлению пневматической шины (называемых часто «усиления в 0°»). Эти усиления обычно выполнены из текстильных нитей (например, из нейлона, вискозы, полиэфира, арамида) или гибридных нитей (например, арамид-нейлон). На практике, вследствие их спиральной намотки усиления вершинного слоя не точно параллельны окружному направлению, но образуют угол с этим направлением. Этот угол, чрезвычайно малый, рассматривается как не заслуживающий внимания. Он обычно составляет порядка десятой части градуса, например составляет от 0,05 до 0,5° в зависимости от диаметра проволоки усиления или ширины проволочной полоски используемого усиления.

Под каркасом расположен слой герметизирующей резины 7, закрывающий полость пневматической шины. Лента протектора закрывает сверху вершинную арматуру.

На фиг. 2 изображен первый вариант изготовления пневматической шины по изобретению. В оголенной части этого вида усиления изображены оголенными, то есть без различных слоев резины. Основное отличие изобретения состоит в том, что вершинная арматура содержит единственный слой 53 рабочей арматуры. Вторым основным отличием является то, что угол наклона усилений 531 рабочей арматуры, то есть угол «α» между направлением DR и окружным направлением DC составляет от 4 до 7°. Угол α в данном примере составляет 7°. Третьим основным отличием изобретения является наличие плоского окружного усиления из полимера, расположенного в центральной части вершины.

В данном примере усилениями 531 рабочей арматуры являются металлические проволоки типа тех, что используются для перекрещивающихся слоев из известного уровня техники, например, для туристической пневматической шины размером 205/55 R16, при этом стальные проволоки называются «2×30», так как они образованы из двух свитых стальных проволок, каждая диаметром 0,3 мм. Вместо стальных проволок могут быть также использованы арамидные проволоки.

Пневматическая шина по изобретению содержит, таким образом, единственный рабочий слой 53 и, кроме того, лишена вершинного пояса, функцию которого выполняет рабочий слой.

Радиальный каркас 2 и боковины 3 идентичны или подобны описанным в известном уровне техники со ссылкой на фиг. 1.

Неожиданным образом функциональные характеристики этой пневматической шины оказались совершенно сравнимыми с характеристиками пневматической шины из известного уровня техники. Однако ее вес значительно меньше. Это, конечно, вызвано отсутствием двух из трех усилений из известного уровня техники, но также с уменьшением общей толщины вершины пневматической шины.

На фиг. 3 подобно фиг.2 изображен второй вариант воплощения изобретения. Этот вариант воплощения отличается от первого варианта тем, что рабочие усиления выполнены из плоской стальной ленты 532, а не из проволоки. Ширина ленты в данном случае составляет примерно 3 мм. Угол α, который образуют эти усиления с окружным направлением DC, составляет в данном случае примерно 7°, как в первом варианте воплощения. Стальные ленты толщиной от 0,3 до 0,4 мм подходят, например, для пневматической шины размером 205/55 R16. Использование плоских усилений вместо проволок позволяет увеличить плотность усиления рабочего слоя. Можно, таким образом, еще больше уменьшить толщину рабочего слоя и вершинный узел. Масса пневматической шины может быть, таким образом, еще больше уменьшена. Кроме того, соединение с плоским полимерным усилением 9 является лучшим, так как увеличивает жесткость при отклонении пневматической шины.

Фиг. 4 изображает рабочую арматуру 53 третьего варианта воплощения пневматической шины по изобретению. Усиления, в данном случае, образованы резиновыми усиленными полосками 533 шириной, примерно, в 10 мм. Для образования рабочей арматуры, примерно, в 160 мм шириной, предназначенной для туристической пневматической шины размером 205/55 R16, использовано 16 полосок, расположенных край в край. Угол α составляет, в данном случае, 5,5°. Каждая полоска может содержать определенное количество стальных проволок, например проволок 2×30, как описано выше, с шагом 0,8 мм или арамидных проволок 167/2 ТЕХ диаметром в 0,7 мм с шагом в 0,9 мм.

На фиг. 4 одна из полосок зачернена для того, чтобы проследить ее по всей ее длине. В данном случае видно, что между началом 10 полоски на одной из плечевых частей и концом 11 той же полоски на другой плечевой части каждая полоска совершает, примерно, один оборот пневматической шины. Эта длина, примерно, в один оборот является предпочтительным отличием изобретения. Понятно, что в зависимости от диаметра пневматической шины ширины полоски, ширины рабочей арматуры 53 и, разумеется, от точно выбранного угла α длина полосок и, следовательно, усилений рабочего слоя изменяется вокруг этой величины одного оборота пневматической шины. Однако, в общем, в соответствии с изобретением эта величина колеблется, предпочтительно, между 0,5 и 2 оборотами. То, что изображает этот чертеж в том, что касается расположения и длины усилений в рабочей арматуре, не ограничено особым типом рабочих усилений, но, напротив, подходит для всех типов рабочих усилений. Тот же чертеж мог бы также иллюстрировать использование в качестве усиления стальной ленты шириной в 10 мм.

Фиг. 5 схематично изображает пример полуфабриката для изготовления рабочей арматуры 53 по изобретению. В данном случае речь идет о слое, усиления 531 которого имеют наклон в 5,5° относительно направления размещения на каркасе (DP), то есть относительно окружного направления DC пневматической шины. Этот полуфабрикат имеет форму ромба. Края 55 и 56 предназначены для совмещения между собой в процессе изготовления, то есть верхняя точка 59 размещается вблизи правого угла 61, тогда как нижняя точка 60 размещается вблизи левого угла 62. Длина L краев 57 и 58 соответствует окружности установленной арматуры. Для того чтобы лучше представить себе размещение рабочего слоя, можно обратиться к фиг. 4 и представить себе, что один из краев зачерненной полоски мог бы, например, соответствовать соединению краев 55 и 56 полуфабриката после его установки на каркас.

Фиг. 6 изображает способ подготовки рабочего слоя по изобретению из слоя полуфабриката большой длины. Полуфабрикат срезан на угол α для образования ромба по фиг. 5. Длина L' между двумя срезами соответствует краям 55 и 56 ромба. Из-за угла в 5,5° в этом примере длина среза L' едва превышает длину L, описанную выше. При одинаковой длине и одинаковой ширине рабочего слоя понятно, что угол среза α около 7° приводил бы к меньшей длине среза L', чем угол среза α около 4°, который приводил бы к большей длине среза L'.

Как описано также со ссылками на фиг. 2 и 3, основным отличием изобретения является наличие плоского окружного усиления 9 из полимера, расположенного в центральной части вершины, габаритный размер этого усиления позволяет точно регулировать жесткость сноса пневматической шины независимо от других характеристик. Специалист знает, как определить этот габаритный размер в зависимости от искомых величин жесткости данной пневматической шины, например, путем осуществления последовательных испытаний. Ширина центрального окружного усиления 9, предпочтительно, по меньшей мере, равна половине ширины пневматической шины. Под «шириной пневматической шины» понимают ее нормализованную ширину, то есть, например, 205 мм для пневматической шины размером 205/55 R16.

Центральное окружное усиление 9 может быть размещено между каркасной арматурой 2 и рабочей арматурой 5 или размещено радиально снаружи этих двух арматур, как показано на фиг. 2 и 3. Преимуществом представленного расположения является то, что оно, кроме того, обеспечивает защиту вершины от агрессивных воздействий (перфораций, разрывов).

Центральное окружное усиление 9 может быть непрерывным, то есть непрерывно охватывать всю окружность пневматической шины. Оно может сращиваться с покрытием либо, напротив, иметь свободные концы, предпочтительно, край в край, и отрезанные, примерно, под углом в 45°. Центральное окружное усиление 9 может также быть непрерывным, то есть образованным из нескольких частей, размещенных вдоль окружности пневматической шины край в край и отрезанных под 45°.

Центральное окружное усиление 9, предпочтительно, выполнено из термопластичного полимера. Например, может быть использована пленка термопластичного полимера, растянутого по нескольким осям, то есть растянутого и ориентированного более чем в одном направлении. Такие растянутые по нескольким осям пленки хорошо известны, используются в наше время для упаковки продуктов питания либо также в области электротехники и как подложка для магнитных покрытий.

Они изготовлены по различным, хорошо известным технологиям растяжения, предназначенным для придания пленке улучшенных механических свойств в нескольких основных направлениях, а не одном направлении, как в случае термопластичных полимерных волокон (например, РЕТ или нейлон), которые растягиваются одноосно в процессе их изготовления из расплава.

Такие технологии используют многочисленные растяжения в различных направлениях, продольных, поперечных, планарных растяжениях, например, в частности, можно представить технологию растяжения в двух направлениях путем выдувания.

Полимерные термопластичные пленки, растянутые по нескольким осям, а также способы их получения были описаны в многочисленных патентных документах, например, в документах FR 2539349 (или GB 2134442), DE 3621205, EP 229346 (или US 4876137), EP 279611 (или US 4867937), EP 539302 (или US 5409657) и WO 2005/011978 (или US 2007/0031691).

Растяжения могут быть выполнены один или несколько раз, причем растяжения, когда их несколько, могут быть одновременными или последовательными; степень или степени прикладываемых растяжений являются функциями конечных механических свойств, создающих, обычно, превышение выше двух.

Предпочтительно, используемая полимерная термопластичная пленка независимо от направления растяжения имеет модуль растяжения, обозначаемый Е, который превышает 500 МПа (в частности, от 500 до 4000 МПа), предпочтительно, превышающий 1000 МПа (в частности, между 1000 и 4000 МПа), и предпочтительнее также превышающий 2000 МПа. Величины модуля Е, составляющие от 2000 до 4000 МПа, в частности от 3000 до 4000 МПа, являются особенно предпочтительными в качестве решетчатого слоя вершины по изобретению.

В соответствии с другим предпочтительным вариантом независимо от направления рассматриваемого растяжения максимальное усилие на растяжение, обозначаемое σmax полимерной термопластичной пленки, предпочтительно, превышает 80 МПа (в частности, между 800 и 200 МПа), более предпочтительно превышает 100 МПа (в частности, между 100 и 200 МПа). Величины растяжений σmax, превышающие 150 МПа, в частности составляющие от 150 до 200 МПа, являются особенно желательными.

В соответствии с другим предпочтительным вариантом независимо от направления растяжения порог пластической деформации, обозначаемый Yp (известный также в английской терминологии как «yield point»), полимерной термопластичной пленки расположен выше 3% удлинения, в частности от 3 до 15%. Величины Yp, превышающие 4%, в частности составляющие от 4 до 12%, являются особенно желательными.

В соответствии с другим предпочтительным вариантом независимо от направления растяжения полимерная термопластичная пленка имеет удлинение на разрыв, называемое Ar, которое превышает 40% (в частности, от 40 до 200%), более предпочтительно превышает 50%. Величины Ar, составляющие от 50 до 200%, являются особенно желательными.

Упомянутые выше механические свойства хорошо известны специалистам, вычисляемые по кривым сила-удлинение, измеренным, например, в соответствии с нормой ASTM F 638-02 для лент толщиной, превышающей 1 мм, либо также в соответствии с нормой ASTM D882-09 для тонких листов или пленок, толщина которых самое большее равна 1 мм; вышеуказанные величины модуля Е и напряжения σmax, выраженные в МПа, рассчитаны относительно начального сечения обычного образца.

Используемая полимерная термопластичная пленка является, предпочтительно, термически стабилизированной, то есть после растягивания она подвергалась одной или нескольким термическим обработкам, предназначенным, как известно, для ограничения ее теплового сжатия (или усадки) при высокой температуре; такие термические обработки могут, в частности, заключаться в отжиге, закалке или комбинации отжига и закалки.

Таким образом, предпочтительно, используемая термопластичная полимерная пленка имеет после выдержки в 30 мин при 150°С относительное уменьшение длины, которое меньше 5%, предпочтительно меньше 3% (измеренное в соответствии с ASTV D1204).

Температура плавления (“Tf”) используемого термопластичного полимера предпочтительно выбирается выше 100°С, более предпочтительно выше 150°С, в особенности выше 200°С.

Термопластичный полимер выбран, предпочтительно, из группы, образованной полиамидами, полиэфирами и полиимидами, в особенности в группе, в которую входят полиамиды и полиэфиры. Среди полиамидов можно, в частности, назвать полиамиды 4-6, 6, 6-6, 11 или 12. Среди полиэфиров можно, например, назвать РЕТ (полиэтилентерефталат), PEN (полиэтиленнафталат), РВТ (полибутилентерефталат), PBN (полибутиленнафталат), РРТ (полипропилентерефталат), PPN (полипропиленнафталат).

Термопластичный полимер, предпочтительно, представляет собой полиэфир, предпочтительно РЕТ или PEN.

Примерами полимерных пленок РЕТ, растянутых по многим осям, подходящих для решетчатого вершинного слоя по изобретению, являются, например, пленки РЕТ, дважды растянутые, известные на рынке под названиями «Mylar» и «Melinex» (компания DuPont Teijin Films), либо также «Hostaphan» (компания Misubishi Polyestr Film).

В окружном усилении 9 толщина полимерной термопластичной пленки составляет, предпочтительно, от 0,05 до 1 мм и более предпочтительно от 0,1 до 0,7 мм. Например, толщины пленки от 0,25 до 0,50 мм являются наиболее подходящими.

Полимерная термопластичная пленка может содержать добавки, включенные в полимер, в момент формирования последнего, эти добавки могут являться, например, средствами защиты от старения, пластификаторами, такими добавками, как кремний, глина, тальк, каолин либо также короткие волокна; добавки могут, например, придавать поверхности пленки шероховатость и улучшать, таким образом, ее способность к приклеиванию и/или ее адгезию к слоям резины, с которыми она должна находиться в контакте.

В соответствии с предпочтительным вариантом осуществления изобретения полимерная термопластичная пленка снабжена адгезивным слоем напротив каждого слоя резины, в котором она находится в контакте.

Для приклеивания резины к полимерной термопластичной пленке можно использовать любую подходящую адгезионную систему, например, простой текстильный клей типа «RFL» (resorcinol-formaldehyde-latex), содержащий, по меньшей мере, диеновый эластомер, такой как натуральный каучук, или любой известный эквивалентный клей для создания удовлетворительной адгезии между резиной и соответствующими термопластичными волокнами, такими как волокна полиэфира или полиамида.

В качестве примера способ склеивания может содержать, в основном, следующие последовательные этапы: пропускание через ванну с клеем с последующим отжиманием (например, путем обдувания, калибровки) для удаления излишков клея; последующая сушка путем помещения в печь (например, в течение 30 сек при 180°С) и, наконец, термическая обработка (например, в течение 30 сек при 230°С).

Перед вышеупомянутым склеиванием можно, предпочтительно, активировать поверхность пленки механическим, и/или физическим, и/или химическим путем для улучшения ее способности к приклеиванию и/или ее конечной адгезии к резине. Механическая обработка может включать, например, предварительный этап матирования или проведения бороздок на поверхности; физическая обработка может заключаться, например, в обработке облучением, таким как облучение пучком электронов; химическая обработка может состоять из предварительного пропускания через ванну с эпоксидной смолой или изоцианатным компонентом.

Поверхность полимерной термопластичной пленки, будучи, как правило, обычно гладкой, может также увеличить толщину используемого клея, предпочтительно, для улучшения общей способности к приклеиванию пленки в процессе ее приклеивания.

Специалисту легко понять, что соединение между полимерной термопластичной пленкой и каждым слоем резины, с которым она находится в контакте, обеспечивается, в конечном итоге, в процессе финальной вулканизации (отверждения) пневматической шины.

Пневматические шины по варианту осуществления по фиг. 2 сравнивались с туристическими пневматическими шинами из известного уровня техники.

Исследуемым размером является 205/55R16. Пневматическая шина из известного уровня техники (MICHELIN ENERGItm Saver 205/55R16) имеет массу 8 кг. Пневматическая шина по изобретению имеет массу в 7,1 кг, когда усилениями рабочего слоя являются стальные проволоки, и массу в 6,8 кг, когда усилениями рабочего слоя являются арамидные проволоки. Выигрыш в массе составляет, соответственно, 11 и 15%.

1. Пневматическая шина для туристического автомобиля, вершинная арматура которой содержит:- арматуру (2) радиального каркаса,- рабочую арматуру (53), содержащую единственный слой (531) усиления, расположенного с наклоном на угол α относительно окружного направления (DC) пневматической шины, при этом угол α составляет от 4 до 7°,- плоское окружное полимерное усиление (9), расположенное в центральной части вершины.

2. Пневматическая шина по п.1, в которой угол α составляет от 5 до 6°.

3. Пневматическая шина по одному из предыдущих пунктов, в которой усиления рабочего слоя выполнены из стальных проволок.

4. Пневматическая шина по одному из пп.1 или 2, в которой усиления рабочего слоя выполнены из арамидных проволок.

5. Пневматическая шина по одному из пп.1 или 2, в которой усиления рабочего слоя выполнены из стальных полос (532).

6. Пневматическая шина по одному из пп.1 или 2, в которой плоские окружные усиления выполнены из термопластичной полимерной пленки.

7. Пневматическая шина по п.6, в которой термопластичной полимерной пленкой является пленка из полиэтилентерефталата (РЕТ), растянутая по нескольким осям.

8. Пневматическая шина по одному из пп.1 или 2, в которой плоское окружное усиление расположено радиально снаружи рабочей арматуры.

9. Пневматическая шина по одному из пп.1 или 2, в которой плоское окружное усиление имеет толщину, составляющую от 0,25 до 0,50 мм.

10. Пневматическая шина по одному из пп.1 или 2, в которой ширина плоского усиления, по меньшей мере, равна половине ширины пневматической шины.