Модифицирующая смесь для внепечной обработки стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к составам смесей для легирования и модифицирования сталей, используемых для производства литых изделий высокой эксплуатационной надежности для работы техники, железнодорожных вагонов в сложных низкотемпературных климатических условиях. В составе модифицирующей смеси используют азотированный титаносодержащий сплав и нитрид силикокальция, полученных самораспространяющимся высокотемпературным синтезом (СВС), при следующем содержании компонентов, мас.%: азотированный титансодержащий сплав 30-95, нитрид силикокальция 5-70, при этом смесь содержит химические элементы в количественном соотношении, мас.%: титан 18-65, кремний 2-32, кальций 1-18, алюминий 3-10, азот 7-20, железо - остальное. В качестве титансодержащего сплава используют ферротитан или отходы титанового производства в виде шлака огневого реза титана и его сплавов. Изобретение позволяет повысить надежность литых несущих деталей при низкотемпературных условиях эксплуатации и живучесть модифицирующей смеси в ковшах большой емкости, а также улучшить литейно-механические свойства стали, т.е. понизить пористость, повысить трещиноустойчивость и дисперсность дендритной литой структуры. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к составам смесей для легирования и модифицирования сталей.

Из источников информации известна модифицирующая смесь, содержащая порошки лигатур с редкоземельными металлами, щелочно-земельными металлами и порошок фтористого кальция и/или криолита [1].

Использование модифицирующей смеси предполагает максимальный раскисляющий эффект расплава, а предложенный гранулометрический состав порошков обеспечивает усиление раскисляющего действия кальцийсодержащего материала за счет создания большого количества поверхностей раздела модификатор - расплав в начальный момент раскисления и более равномерное распределение раскислителя по объему расплава. Техническим результатом изобретения является повышение: хладостойкости отливок.

Известна смесь для модифицирования стали [2], которая для улучшения обрабатываемости и пластических свойств стали, содержит в качестве кальцийсодержащего материала кальций силикобариевую лигатуру, а в качестве серосодержащего материала - углеродистый колчедан. Процесс модифицирования происходит с образованием комплексных включений - глобулярных оксисульфидов, которые способствуют существенному повышению обрабатываемости стали.

Для повышения качества стали и чугуна предложен комплексный модификатор [3] компонентного состава: магний, плавиковый шпат, фториды иттрия и РЗМ, ферросиликокальций. Преимущество модификатора объясняется тем, что при высоких температурах происходит полное восстановление РЗМ из их фторидов.

Недостатком известных модифицирующих смесей является их ограниченность по сортаменту, по назначению; использование дефицитных высокой стоимости материалов, что снижает технико-экономические показатели обработки стали.

Наиболее близким по технической сущности заявляемого компонентного состава модифицирующей смеси и достигаемому результату является комплексный модификатор для стали [4], состоящий из материалов: силикокальций, азотированный ферросилиций, силикобарий, металлический кальций, алюминий при содержании элементов, мас. %: кремний 40-50, кальций 21-42, алюминий 1-2, азот 1-20, железо - остальное, при суммарном содержании кальция и бария не менее 21 мас. %, а его фазовый состав включает не менее 2,5-25 об. % нитридов. Изобретение должно способствовать получению однородной дисперсной структуры, формирующейся при диффузионном распаде аустенита в процессе охлаждения стального изделия.

Недостатками известного технического решения является слабое влияние на измельчение дендритной структуры литой стали, поскольку его назначение заключается в повышении однородности и дисперсности структуры при диффузном распаде аустенита в процессе охлаждения изделий. Однако важнейшей характеристикой деталей ответственного назначения, например литых несущих деталей грузовых вагонов, является трещиноустойчивость в температурном интервале образования горячих трещин, с чем можно бороться за счет наличия в тепловых узлах отливок центров кристаллизации расплава. Присутствующие в известном модификаторе нитриды не обладают инокулирующей способностью, поскольку растворяются в расплаве или взаимодействуют с присутствующими в нем окислами в связи с большим сродством к кислороду, в частности кремния, по сравнению с азотом. Поэтому в тепловых узлах отливок существуют условия для образования микротрещин с размерами ниже порогового значения чувствительности применяемых средств дефектоскопирования, которые в эксплуатации могут вызывать инициирование усталостных трещин. И тем самым снижать эксплуатационную надежность литой детали, особенно в условиях климатических низких температур.

Другой особенностью известного модификатора является недостаточная «живучесть» в ковшах большой емкости, не обеспечивающая получение стабильных литейно-механических свойств отливок, залитых из одного ковша, поэтому отливки, залитые в конце разливки ковша, имеют менее однородную структуру в нормализованном состоянии с баллом зерна менее G8 по ГОСТ 5639-82 и ударной вязкости с острым надрезом KCV-60°С менее 20 Дж/см2, являющихся браковочными критериями качества отливок.

Задачей изобретения является устранение отмеченных недостатков известных изобретений, в том числе повышение надежности литых несущих деталей при низкотемпературных условиях эксплуатации, повышение живучести модифицирующей смеси в ковшах большой емкости, улучшение литейно-механических свойств стали и стабильности показателей в условиях массового производства отливок.

Достижение поставленной задачи обеспечивается за счет введения в смесь материалов в виде титан-кремний-кальций-алюминий-железосодержащих сплавов с азотом, а азотирование осуществляется методом самораспространяющегося высокотемпературного синтеза (СВС), при следующем соотношении компонентов, мас. %:

| азотированный титансодержащий сплав | 30-95 |

| нитрид силикокальция | 5-70 |

При этом модифицирующая смесь содержит химические элементы при следующем количественном соотношении, мас. %:

| титан | 18-65 |

| кремний | 2-32 |

| кальций | 1-18 |

| алюминий | 3-10 |

| азот | 7-20 |

| железо | остальное |

В качестве титансодержащего сплава в модифицирующей смеси предусмотрено использование азотированного ферротитана, полученного самораспространяющимся высокотемпературным синтезом (СВС) или азотированных этим же методом отходов титанового производства - шлака огневого реза титана (или титановых сплавов).

Введение компонентов в предложенную смесь и выбор граничных пределов их содержания обусловлено следующим.

Основным механизмом модифицирования стали предложенной смеси является инокулирование, то есть введение в расплав готовых центров кристаллизации в виде тугоплавких частиц нерастворимых в расплаве с подобной кристаллической решеткой. Наиболее эффективным для модифицирования по механизму инокулирования является введение микрочастиц нитрида титана, присутствующих в азотированном СВС ферротитане. Их образование в расплаве при микролегировании ферротитаном ограничено вследствие окисления титана. Поскольку нитриды титана обладают высокой устойчивостью по отношению к кислороду растворенному в расплаве, а также содержащимся в последнем окислов и сульфидов компонентов стали, то они сохраняют инокулирующую способность до температуры начала кристаллизации расплава.

Введение в модифицирующую смесь нитрида силикокальция обусловлено необходимостью предотвращения окисления в расплаве высокоактивных элементов кальция и кремния, имеющего место при введении силикокальция с образованием твердых алюминатов, в частности СаО·6Аl2О3, которые осаждаются на стенках сталеразливочного стакана и затрудняют разливку металла из ковша. Вместе с этим установлено, что кальций, связанный с азотом в расплавленной стали в присутствии алюминия, выполняет функцию ингибитора, уменьшая скорость роста граней кристаллов железоуглеродистых сплавов, а следовательно при наличии дополнительных центров кристаллизации обеспечивает жидкотекучесть расплава, необходимую для разливки ковша и получения качественных отливок. При содержании алюминия менее 3 мас. % этот эффект не реализуется, а при его количестве более 10 мас. % образуются алюминаты типа СаО·6Аl2О3. Поэтому присутствие алюминия в модифицирующей смеси в количестве 3-10 мас. % является существенным условием для достижения поставленной цели. Верхнее граничное значение содержания алюминия определяется также тем, что модифицирующая смесь вводится в ковш после полного раскисления расплава алюминием, при этом его суммарное содержание в стали, применяемой для изготовления литых вагонных деталей, не должно превышать нормативного значения 0,06 мас. %.

Существенным отличительным признаком предложенного технического решения является также то, что нитриды титана и силикокальция получаются методом самораспроараняющегося высокотемпературного синтеза, позволяющего получать азотсодержащие сплавы однородные по составу и в достаточно широких диапазонах изменения содержания химических элементов.

Нижнее граничное содержание азотированного титаносодержащего сплава в предложенной смеси взято равным 30 мас. %, исходя из условия достаточности для получения эффекта модифицирования по механизму инокулирования, а верхнее граничное содержание, равное 95 мас. %, ограничено условием избыточности вводимых в расплав центров кристаллизации, ухудшающей жидкотекучесть расплава.

Необходимым условием при выборе титаносодержащего сплава, подвергаемого азотированию СВС, является присутствие в его химическом составе железа, естественно присутствующего как в азотированном ферротитане, так и в отходах титанового производства, в последнем случае при их азотировании СВС возможно введение железного порошка при условии удовлетворения заявленным пределам количественного соотношения химических элементов. Положительное влияние железа объясняется функцией плакирования им частиц нитрида титана, необходимого для обеспечения их смачивания расплавом. В противном случае они вытесняются из расплава перед фронтом растущих кристаллов молекулярными силами расклинивающего давления. При наличии вокруг частиц нитрида титана железной плакирующей оболочки за счет лучшего смачивания расплавом такие частицы твердой фазы не отторгаются расплавом (т.е. не выталкиваются перед фронтом кристаллизации) и служат центрами кристаллизации в процессе кристаллизации расплава, тогда как несмачиваемые частицы вытесняются перед фронтом кристаллизации.

Повышение содержания железа не только улучшает плакирование, но и утяжеляет модифицирующую смесь, которая вводится в расплав в пакетированном виде (упакованной в металлическую емкость, или расфасованную в многослойные бумажные мешки). При введении азотированного титаносодержащего сплава в жидкий металл в составе модифицирующей смеси происходит оплавление плакирующего слоя вокруг микрочастиц нитрида титана, их отделение друг от друга и равномерное распределение в объеме ковша за счет смачивания расплавом и перемешивания за счет струи расплава, конвективных потоков, либо продувкой инертным газом.

Содержание в предложенном составе смеси нитрида силикокальция меньше 5 мас. % не обеспечивает заметного влияния на глобуляризацию неметаллических включений, а содержании выше 70 мас. % является избыточным, поскольку уменьшается инокулирующая способность модифицирующей смеси.

Количественное соотношение химических элементов в модифицирующей смеси определяется видом используемых материалов и механизмом их взаимодействия как между собой, так и с расплавленной сталью.

Содержания титана в химическом составе модифицирующей смеси определяется предельными значениями содержания в ней азотированного титаносодержащего сплава. Его минимальное содержание не должно быть меньше 18 мас. %, что определяется граничными условиями, необходимыми для процесса самораспространяющегося низкотемпературного синтеза при азотировании ферротитана. Максимальное содержание не должно превышать 65 мас. %, поскольку при соответствующем такому содержанию титана в расплаве частиц нитридов титана происходит ускоренная кристаллизация расплава, ухудшающая жидкотекучесть и заполняемость литейных форм, особенно в конце разливки ковша. Это же условие справедливо при использовании в модифицирующей смеси азотированных СВС отходов титанового производства.

Предельные содержания кремния и кальция определяются химическим составом вводимого в модифицирующую смесь нитрида силикокальция Si3N4Ca3N2Fe(Si), получаемого в промышленных условиях из силикокальция марок СК25 и СК30 методом СВС по аналогичной технологии, что и при азотировании титансодержащих материалов. Содержание в нитриде силикокальция Si3N4Ca3N2Fe(Si) кремния составляет не менее 37 мас. %, а кальция в пределах 10-25 мас.%. Поэтому минимальное содержание в модифицирующей смеси кремния должно быть не менее 2 мас.%, а кальция не менее 1 мас. %. Максимальные содержания кремния и кальция не должны превышать, соответственно, 32 и 18 мас. %, поскольку ухудшают инокулирующую способность модифицирующей смеси и литейные свойства стали.

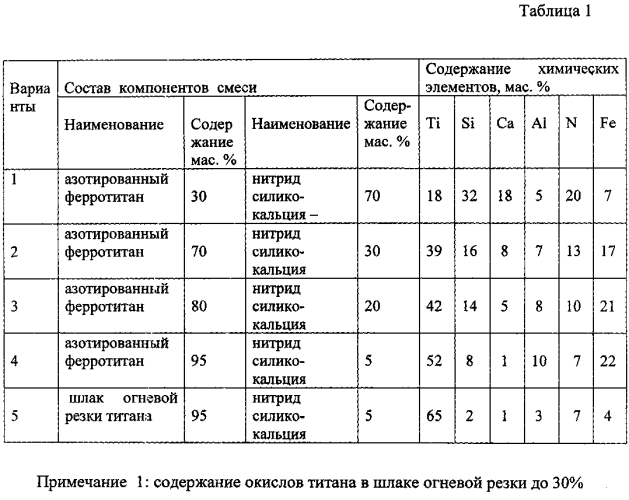

Предложенная смесь изготовлялась методом механического смешения компонентов с фракцией не более 20 мм, хотя возможно ее применение в виде порошковой проволоки. Варианты ее составов приведены в табл. 1.

Известная смесь применялась в виде порошковой проволоки со следующим составом химических элементов, масс. %: кремний - 45, кальций - 30, алюминий - 2, азот - 5, железо - остальное.

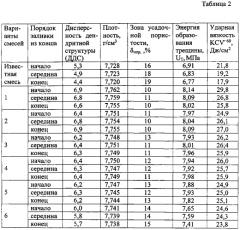

Проведены опытно-промышленные мартеновские плавки стали марки 20 ГТЛ модифицированной с использованием разработанной смеси в заявленных диапазонах изменения содержания азотированного титаносодержащего сплава и нитрид силикокальция. В сравнительном ковше проводилось модифицирование известной смесью указанного выше состава. Масса вводимой в расплав модифицирующей смеси известного и предложенных вариантов составляла 0,5 кг на тонну жидкой стали.

Мартеновские плавки разливались в два 30-тонных ковша и разливались при начальной температуре 1560°С в формы боковых рам и надрессорных балок тележек грузовых вагонов. Параллельно заливались трефовидные пробы в начале, середине и конце разливки и комплексные пробы для определения трещиноустойчивости стали.

Дисперсность дендритной структуры (ДДС) определялась путем подсчета количества осей, приходящихся на одно поле зрения (длиной 10 мм), подсчет производился путем суммирования пересечения осей дендритов с заранее нанесенными параллельными рисками.

Зона усадочной пористости (δпор) определялась на технологической пробе диаметром 70 мм путем замера площади зоны пористого металла (Sпор) по ее отношению к площади технологической пробы (Sпроб). Площадь зоны (Sпор) определялась путем просвечивания на рентгеновской установке.

Трещиноустойчивость стали определялась с помощью специальной технологической пробы, позволяющей определять удельную энергию образования горячей трещины (UT) при кристаллизации стали, определяемую по формуле:

UT=0,5 σyt εy,

где σyt - условный предел прочности стали в температурном интервале образования горячих трещин, МПа;

εy - относительная продольная деформация образца при средних нормальных напряжениях в нем σyt.

Средние значения показателей свойств сравниваемых плавок представлены в табл. 2. Как следует из представленных в табл. 1 и 2 данных, предложенная смесь позволяет по сравнению с известным составом снизить усадочную пористость в, 1,4-1,9 раза, повысить трещиноустойчивость по величине удельной энергии UT в 1,4-1,7 раза, повысить дисперсность дендритной структуры в литом состоянии и повысить балл зерна литой структуры с размера G3 до величины G5-G6, а после термической обработки по режиму нормализации обеспечить стабильное получение мелкозернистой структуры с баллом зерна G8-G9 по ГОСТ 5639-82. Существенным преимуществом предложенной смеси является также то, что эффект улучшения структуры и свойств металла наблюдается для металла всего объема ковша за весь период его разливки. При этом отмечено снижение брака отливок на 20-30 % по горячим трещинам, что объясняется повышением трещиноустойчивости стали, обработанной с применением предложенной модифицирующей смеси. Значение показателя энергии образования горяченй трещины (UT) согласуется с улучшением дисперсности дендритной структуры (ДДС).

При разливке ковша, обработанного предложенной модифицирующей смесью, сталь разливалась без затягивания стопорного стаканчика в процессе всего времени разливки, тогда как у сравнительного ковша необходимо было производить операцию прожигания отверстия кислородом в конце разливки. При этом данные табл. 2 показывают снижение показателей свойств в процессе разливки (начало, середина, конец), что свидетельствует о меньшей живучести известного модификатора. Более высокие значения дисперсности дендритной структуры (ДДС) свидетельствуют о меньшей усадочной пористости, а значит, лучших литейных свойствах стали, обработанной предложенной модифицирующей смесью, по сравнению со сталью, обработанной модификатором-прототипом.

Источники информации

1. Патент РФ №2216603, опубл. 20.11.2003 г.

2. Авт. свидетельство СССР №1491904, опубл. Бюл. №25, 1989 г.

3. Авт. свидетельство СССР №364688, опубл. Бюл. №5, 1972 г.

4. Патент РФ №2318900, опубл. 10.03.2008 г.

1. Модифицирующая смесь для внепечной обработки стали, содержащая титан, кремний, кальций, алюминий, железо и азот, отличающаяся тем, что она содержит компоненты при следующем соотношении мас.%:

| титан | 18-65 |

| кремний | 2-32 |

| кальций | 1-18 |

| алюминий | 3-10 |

| азот | 7-20 |

| железо | остальное, |

| азотированный титансодержащий сплав | 30-95 |

| нитрид силикокальция | 5-70 |

2. Модифицирующая смесь по п. 1, отличающаяся тем, что в качестве упомянутого титансодержащего сплава используют ферротитан.

3. Модифицирующая смесь по п. 1, отличающаяся тем, что в качестве упомянутого титансодержащего сплава используют отходы титанового производства в виде шлака огневого реза титана и его сплавов.