Способы отслаивания и переноса гетероэпитаксиально выращиваемых пленок графена и продукты, включающие эти пленки

Иллюстрации

Показать всеИзобретение относится к технологии получения тонких пленок графена, которые могут быть использованы в качестве прозрачного проводящего покрытия. Способ включает гетероэпитаксиальное выращивание тонкой пленки графена на тонкой пленке катализатора, нанесение покрытия на основе полимера на поверхность тонкой пленки графена, которая является противоположной относительно поверхности тонкой пленки катализатора, отверждение покрытия на основе полимера и отслаивание тонкой пленки графена и покрытия на основе полимера от тонкой пленки катализатора, при этом тонкую пленку катализатора располагают на несущей подложке, сформированной со стороны тонкой пленки катализатора, которая является противоположной относительно поверхности тонкой пленки графена, и между несущей подложкой и каталитической тонкой пленкой располагают тонкую пленку разделительного слоя из оксида цинка. Тонкие пленки графена, после того как они были сформированы, могут быть отделены от несущих их подложек и перенесены на принимающие подложки, например, для включения в промежуточный или готовый продукт. Выращенный, отделенный и перенесенный графен может в результате обладать низким поверхностным сопротивлением слоя (например, менее 150 Ом на единицу площади и ниже, в случае легирования) и высокими значениями пропускания света (по меньшей мере, например, в видимой и инфракрасной области). 2 н. и 12 з.п. ф-лы, 15 ил., 1 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Конкретные примеры вариантов осуществления этого изобретения относятся к тонким слоям, включающим графен. Более подробно, конкретные примеры вариантов осуществления этого изобретения относятся к применению графена в качестве прозрачного проводящего покрытия (TCC). В конкретных примерах вариантов осуществления тонкие пленки графена выращены на больших гетероэпитаксиальных областях, например на тонком слое катализатора, из газообразного углеводорода (например, такого как C2H2, CH4 или подобных). Тонкие пленки графена конкретных примеров вариантов осуществления могут быть легированными или нелегированными. В конкретных примерах вариантов осуществления тонкие слои графена сразу после получения могут быть сняты с подложек носителей и перенесены на принимающие подложки, например, для включения в промежуточные или конечные продукты.

УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ПРИМЕРА ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Покрытия на основе оксида индия и олова (ITO), на основе активированного фтором оксида олова (FTO или SnO:F) широко применяют в качестве прозрачных электродов в оптико-электронных устройствах. Эти прозрачные проводящие окиси (TCO) были весьма успешны в различных применениях. К сожалению, однако, применение ITO и FTO становится все более и более проблематичным по ряду причин. Такие проблемы включают, например, тот факт, что на планете существует ограниченное количество доступного элемента индия, нестабильность TCO в присутствии кислоты или основания, их предрасположенность к ионной диффузии из ионных проводящих слоев, их ограниченная прозрачность в близкой инфракрасной области (например, высокоэнергетический спектр), высокий ток утечки приборов FTO, вызванный дефектами структуры FTO, и т.д. Хрупкость ITO и его высокая температура осаждения могут также ограничивать его применения. Кроме того, неровности поверхности в SnO2:F могут вызывать создающее проблемы искрение.

Таким образом, можно понять, что существует потребность в способах создания гладких, пригодных для создания изобретения образцов электродных материалов с хорошей стабильностью, высокой прозрачностью и прекрасной проводимостью.

Поиск новых электродных материалов с хорошей стабильностью, высокой прозрачностью и прекрасной проводимостью продолжается. Один аспект этого поиска связан с выявлением жизнеспособных альтернатив таким традиционным TCO. В этой связи автор настоящего изобретения разработал жизнеспособное прозрачное проводящее покрытие (TCC) на основе углерода, конкретнее - графен.

Термин «графен» обычно относится к одному или более атомным слоям графита, например графен с единственным слоем, или SGL, расширяемым вплоть до n слоев графита (например, где n может быть высоким, приблизительно до 10). Недавнее открытие графена и выделение его (расщеплением кристаллического графита) в университете Манчестера произошло в тот момент, когда общим направлением в электронике являлось уменьшение размеров компонентов электрической схемы до нанометрического размера. В этом отношении графен неожиданно показал путь к миру новых уникальных оптико-электронных свойств, не встречающихся в стандартных электронных материалах. Это вытекает из соотношения линейной дисперсии (E к k), которое приводит к тому, что носители заряда в графене имеют нулевую массу покоя и ведут себя подобно релятивистским частицам. Подобное релятивистскому поведение делокализованных электронов, перемещающихся вокруг углеродных атомов, является результатом их взаимодействия с периодическим потенциалом сотовой пространственной решетки графена, что дает начало новым квазичастицам, которые при низких энергиях (E<1,2 эВ) точно описываются (2+1)-мерным уравнением Дирака при среднеквадратичной скорости света VF≈c/300=106 мс-1. Поэтому хорошо обоснованные методы квантовой электродинамики (QED) (которые имеют дело с фотонами) могут быть направлены на изучение графена, с дополнительным предпочтительным аспектом, состоящим в том, что данные эффекты умножаются для графена на коэффициент 300. Например, универсальная константа взаимодействия α составляет почти 2 в графене по сравнению с 1/137 в вакууме. См. публикацию К.S. Novoselov, "Electrical Field Effect in Atomically Thin Carbon Films", Science, vol.306, pp.666-69, (2004), содержание которой включено в настоящий документ.

Несмотря на то, что толщина графена составляет только (минимально) один атом, графен химически и термически устойчив (графен может быть поверхностно окисленным при 300°С), что тем самым позволяет успешно разработанным устройствам на основе графена выдерживать условия окружающей среды. Высококачественные графеновые пластины были вначале сделаны микромеханическим расщеплением кускового (объемного) графита. Та же самая технология в настоящее время хорошо приспособлена для получения высококачественных графеновых кристаллов вплоть до размера 100 мкм2. Этот размер достаточен для большинства целей научных исследований в микроэлектронике. Следовательно, большинство технологий, разработанных до настоящего времени, главным образом, в университетах, делали акцент больше на микроскопический образец, создание и охарактеризование устройства, а не на вопросы масштабирования.

В отличие от большинства направлений исследований является существенным в полной мере реализовать потенциал графена в качестве возможного TCC и осаждение материала высокого качества на подложки большой площади (например, стеклянные или пластиковые подложки). До настоящего времени большинство крупномасштабных графеновых производственных процессов основано на расслоении кускового графита с применением жидких химикатов и начинают с высокоупорядоченного пиролитического графита (HOPG). Как известно HOPG является высокоупорядоченной формой пиролитического графита с угловым расхождением осей С меньше, чем на 1 градус, и обычно получается отжигом при 3300 K. HOPG ведет себя подобно чистому металлу в том, что он, как правило, хорошо отражает свет и является электропроводным, хотя и ломким и слоистым. Графен, полученный этим способом, фильтруют и затем прикрепляют к поверхности. Однако имеются недостатки у данного способа расслоения. Например, расслоенный графен имеет тенденцию сворачиваться и сминаться, существует в виде маленьких полосок, которые наносят в виде сшитых лоскутов, не имеет саморегулирования числа графеновых слоев и т.д. Материал, полученный таким способом, часто загрязняется включениями и поэтому имеет низкое качество электронных свойств.

Всесторонний анализ фазовой диаграммы углерода показывает интервал условий процесса, пригодного для получения не только графита и алмаза, но также других аллотропных форм, таких как, например, углеродные нанотрубки (CNT). Каталитическое осаждение нанотрубок проводится из газовой фазы при температуре до 1000°С по различным группам.

В отличие от этих традиционных научных областей исследования и стандартных технологий, конкретные примеры вариантов осуществления данного изобретения относятся к масштабируемой технологии гетероэпитаксиального выращивания нанокристаллического графита (n приблизительно до 15) и преобразованию его графена до высокой электронной степени чистоты (HEG) (n < приблизительно 3). Конкретные примеры вариантов осуществления также относятся к применению HEG-графена в качестве прозрачных (в области как видимого, так и инфракрасного спектра), проводящих ультратонких пленок графена, например, в качестве альтернативы повсеместно применяемым прозрачным электродам на основе оксидов металлов для различных применений (включая, например, твердотельные фотоэлементы). Технология роста конкретных примеров вариантов осуществления основывается на каталитически управляемом гетероэпитаксиальном процессе CVD (химическое осаждение из паровой фазы), который протекает при температуре, достаточно низкой, чтобы способствовать стеклованию. Например, термодинамические, а также кинетические законы позволяют HEG-графеновым пленкам кристаллизоваться из газовой фазы на затравочном слое катализатора при температуре меньше, чем приблизительно 700°С.

В конкретных примерах вариантов осуществления также применяется атомарный водород, доказавший свою пригодность в качестве мощного радикала для удаления аморфных углесодержащих загрязнений на подложке и позволяющий осуществить такой процесс при небольших температурах. Это также очень хорошо для удаления оксидов и других поверхностных слоев, как правило, остающихся в результате процессов травления.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу выделения тонкой пленки графена. Тонкую пленку графена гетероэпитаксиально выращивают на тонкой пленке катализатора. Покрытие на основе полимера располагают на тонкой пленке графена со стороны, противоположной тонкой пленке катализатора. Покрытие на основе полимера отверждают. Тонкую пленку графена и покрытие на основе полимера отделяют от тонкой пленки катализатора.

В конкретных примерах вариантов осуществления тонкую пленку катализатора располагают на несущей подложке, причем несущая подложка формируется со стороны тонкой пленки катализатора, являющейся противоположной относительно поверхности тонкой пленки графена. Между несущей подложкой и каталитическим тонким слоем располагают разделительный тонкий слой.

В конкретных примерах вариантов осуществления тонкую пленку графена и покрытие на основе полимера освобождают от тонкой пленки катализатора с помощью травления тонкой пленки катализатора.

В конкретных примерах вариантов осуществления тонкую пленку графена с покрытием на основе полимера располагают непосредственно или опосредованно на целевой принимающей подложке, используя контактное давление, причем тонкая пленка графена расположена ближе к целевой принимающей подложке, чем покрытие на основе полимера. Полимерный слой может быть удален растворением, с применением растворителя, и/или при помощи ультрафиолетового облучения.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу перемещения тонкой пленки графена на целевую принимающую подложку. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке катализатора. Покрытие на основе полимера располагают на поверхности тонкой пленки графена, противоположной тонкой пленке катализатора. Тонкую пленку графена и покрытие на основе полимера снимают с тонкой пленки катализатора. Тонкую пленку графена с покрытием на основе полимера располагают непосредственно или опосредованно на целевой принимающей подложке, используя контактное давление, причем тонкая пленка графена расположена ближе к целевой принимающей подложке, чем покрытие на основе полимера. Полимерный слой удаляют, подвергая его действию растворителя и/или ультрафиолетового излучения.

Конкретные примеры вариантов осуществления данного изобретения относятся к расположению тонкой пленки графена на целевой принимающей подложке. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке металлического катализатора. Тонкую пленку графена и тонкую пленку катализатора располагают непосредственно или опосредованно на целевой принимающей подложке. Тонкую пленку катализатора, расположенную ниже графена, электрохимически анодируют так, чтобы превратить тонкую пленку катализатора в по существу прозрачный металлический оксид.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу расположения тонкой пленки графена на целевой принимающей подложке. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке катализатора. На поверхность тонкой пленки графена, противоположной тонкой пленке катализатора, наносят адгезив. Тонкую пленку графена отделяют от тонкой пленки катализатора. Тонкую пленку графена присоединяют к целевой принимающей подложке.

Особенности, аспекты, преимущества и примерные варианты осуществления, описанные здесь, могут быть объединены, чтобы реализовать дополнительные варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности и преимущества могут быть лучше и более полно поняты посредством отсылки к следующим детальным описаниям типичных иллюстрированных вариантов осуществления с привязкой к рисункам, на которых:

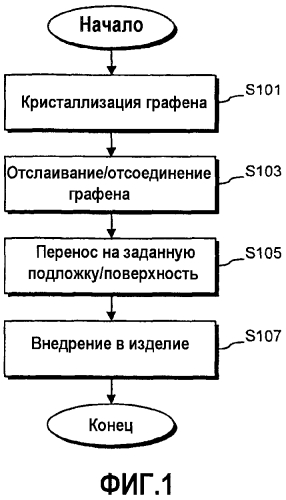

фиг.1 является обобщающей блок-схемой, иллюстрирующей в целом технологии конкретных примеров вариантов осуществления;

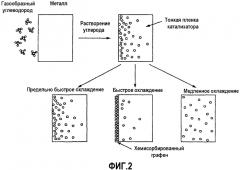

фиг.2 является примером схемы технологий каталитического роста в конкретных примерах вариантов осуществления, иллюстрирующей введение газообразного углеводорода, до разложения углерода, возможные результаты гашения в соответствии с конкретными примерами вариантов осуществления;

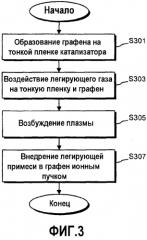

фиг.3 является блок-схемой, иллюстрирующей первый пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

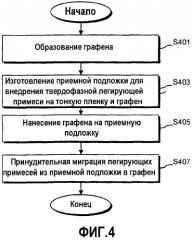

фиг.4 является блок-схемой, иллюстрирующей второй пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

фиг.5 является примером схемы, иллюстрирующей третий пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

фиг.6 является графиком зависимости температуры от времени при легировании графена в соответствии с конкретными примерами вариантов осуществления;

фиг.7 является примером набора слоев, используемых при выделении графена, или технологий снятия в конкретных примерах вариантов осуществления;

фиг.8 является примером схемы устройства послойного нанесения, которое может быть использовано для расположения графена на заданной стеклянной подложке, в соответствии с конкретными примерами вариантов осуществления;

фиг.9 является схематическим поперечным сечением реактора, необходимого для осаждения графена высокой электронной степени чистоты (HEG), в соответствии с примером варианта осуществления;

фиг.10 является примером протекания процесса, который иллюстрирует конкретный пример каталитического роста CVD, начало процесса и технологии переноса в конкретных примерах вариантов осуществления;

фиг.11 является изображением образца графена, полученного в соответствии с конкретными примерами вариантов осуществления;

фиг.12 является схематическим поперечным сечением солнечного фотоэлектрического устройства, включающего слои на основе графена, в соответствии с конкретными примерами вариантов осуществления;

фиг.13 является схематическим поперечным сечением сенсорного экрана, включающего слои на основе графена, в соответствии с конкретными примерами вариантов осуществления;

фиг.14 является блок-схемой, иллюстрирующей примерный способ изготовления проводящей шины данных в соответствии с конкретными примерами вариантов осуществления;

фиг.15 является схемой способа изготовления проводящей шины данных в соответствии с конкретными примерами вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Конкретные примеры вариантов осуществления данного изобретения относятся к масштабируемой технологии гетероэпитаксиального роста монокристаллов графита (n имеет значение приблизительно до 15) и превращения его в графен высокой электронной степени чистоты (HEG) (n < приблизительно 3). Конкретные примеры вариантов осуществления также относятся к применению графена HEG в качестве прозрачных (в области как видимого, так и инфракрасного спектра), проводящих ультратонких пленок, например, в качестве альтернативы повсеместно применяемым прозрачным электродам на основе оксидов металлов для различных применений (включая, например, твердотельные фотоэлементы). Технология роста в конкретных примерах вариантов осуществления основывается на идущем каталитически гетероэпитаксиальном CVD-процессе, который протекает при температуре, достаточно низкой, чтобы способствовать стеклованию. Например, термодинамические, а также кинетические законы позволяют пленкам из HEG-графена кристаллизоваться из газовой фазы на зародыше слоя катализатора (например, при температуре меньше, чем приблизительно 600°C).

Фиг.1 является обобщающей блок-схемой, иллюстрирующей в целом технологии конкретных примеров вариантов осуществления. Как показано на фиг.1, полные технологии конкретных примеров вариантов осуществления могут быть классифицированы как относящиеся к одной из четырех основных стадий: кристаллизация графена на подходящей несущей подложке (стадия S101), отслаивание или отсоединение графена от несущей подложки (стадия S103), перенос графена к целевой подложке или поверхности (стадия S105) и внедрение целевой подложки или поверхности в изделие (стадия S107). Как объяснено более детально ниже, следует принять во внимание, что изделие, упомянутое на стадии S107, может быть промежуточным продуктом или конечным продуктом.

Примерные способы кристаллизации графена

Технологии кристаллизации графена в конкретных примерах вариантов осуществления можно представить с участием "крекинга" газообразного углеводорода и повторного сбора атомов углерода в обычную сотовую структуру на большой области (например, в области приблизительно 1 метр или больше), например, эффективное использование поверхностных каталитических путей реакции. Технологии кристаллизации графена в конкретных примерах вариантов осуществления имеют место при высокой температуре и умеренных давлениях. Пояснительные детали примера процесса будут подробно описаны ниже.

Технологии каталитического роста конкретных примеров вариантов осуществления иногда относят к технологиям, которые применялись для выращивания графита по всей поверхности гетероэпитаксиальной области. Катализатор для кристаллизации графена располагают на подходящей несущей подложке. Несущая подложка может быть любым подходящим материалом, способным выдерживать высокие степени нагрева (например, температуры приблизительно до 1000°С), таким, например, как некоторые образцы керамики или стеклянные продукты, материалы, включающие в себя цирконий, материалы, включающие нитрид алюминия, кремниевые пластины и т.д. Тонкую пленку располагают непосредственно или опосредованно на несущей подложке, гарантируя, таким образом, что ее поверхность по существу не будет загрязнена до процесса кристаллизации. Автор настоящего изобретения обнаружил, что кристаллизация графена облегчена, когда слой катализатора имеет в основном единственную ориентацию кристаллической структуры. В этом отношении маленькие кристаллы являются менее выгодными, поскольку их мозаичная структура, в конечном счете, будет передана слою графена. Найдено, что в любом случае конкретная ориентация кристаллической структуры в большей степени не имеет значения для кристаллизации графена при условии, что у слоя катализатора, по меньшей мере, в основной части есть моноориентированная кристаллическая структура. Действительно, найдено, что сравнительное отсутствие (или малое количество) границ кристаллов в катализаторе привело в результате к той же самой или подобной ориентации для выращенного графена, тем самым обеспечивая высокую степень электронной чистоты (HEG) графена.

Слой самого катализатора может быть нанесен на несущую подложку при помощи любой подходящей технологии, например, такой как металлизация напылением, химическое осаждение из паровой фазы (CVD), пламенный пиролиз и т.д. Слой самого катализатора может включать любой подходящий металл или металлосодержащий материал. Слой катализатора может включать, например, такие металлы как никель, кобальт, железо, пермаллой (например, сплавы никеля и железа, обычно содержащие приблизительно 20% железа и 80% никеля), сплавы никеля и хрома, медь и их комбинации. Конечно, другие металлы могут быть использованы применительно к определенным примерам вариантов осуществления. Автор изобретения обнаружил, что слои катализатора из никеля или включающие никель являются особенно подходящими для кристаллизации и что сплавы никеля и хрома еще более предпочтительны. Кроме того, автор изобретения обнаружил, что количество хрома в никель-хромовых слоях (иногда также называемых нихромовыми или NiCr-слоями) может быть оптимизировано для того, чтобы способствовать образованию больших кристаллов. В частности, 3-15% Cr в слое NiCr являются предпочтительными, 5-12% Cr в слое NiCr являются более предпочтительными и 7-10% Cr в слое NiCr еще более предпочтительны. Найдено, что присутствие ванадия в металлическом тонком слое выгодно для содействия росту больших кристаллов. Слой катализатора может быть относительно тонким или толстым. Например, тонкий слой может быть толщиной 50-1000 нм, более предпочтительно толщиной 75-750 нм и еще более предпочтительно толщиной 100-500 нм. "Рост больших кристаллов" может в некоторых случаях примера включать кристаллы, имеющие длину вдоль главной оси порядка 10 микронов и иногда даже больше.

Как только тонкую пленку катализатора помещают на несущую подложку, в камеру, в которой расположена несущая подложка с расположенной на ней тонкой пленкой катализатора, вводят газообразный углеводород (например, C2H2 газ, CH4 газ и т.д.). Газообразный углеводород может быть введен под давлением в пределах приблизительно 5-150 мТорр, более предпочтительно 10-100 мТорр. Обычно, чем выше давление, тем быстрее рост графена. Несущую подложку и/или камеру затем в целом нагревают для разложения или "крекинга" газообразного углеводорода. Например, температура несущей подложки может быть поднята в пределе 600-1200°C, более предпочтительно 700-1000°С и еще более предпочтительно 800-900°C. Нагревание может быть выполнено при помощи любой подходящей технологии, например, такой как с помощью инфракрасного (ИК) коротковолнового обогревателя. Нагрев может иметь место в среде, включающей газ, такой как аргон, азот, смесь азота и водорода, или другой подходящей среде. Другими словами, нагревание газообразного углеводорода может иметь место в среде, включающей другие газы в конкретных примерах вариантов осуществления. В конкретных примерах вариантов осуществления может быть желательным использовать чистый газообразный углеводород (например, с C2H2), принимая во внимание, что можно использовать смесь другого инертного газообразного углеводорода или другого газа (например, CH4, смешанного с Ar).

Графен будет расти в этой или иной подходящей среде. Чтобы остановить рост и способствовать тому, чтобы графен вырос на поверхности катализатора (в противоположность его образованию, например, в глубине слоя катализатора), в конкретных примерах вариантов осуществления применяют процесс гашения (быстрого охлаждения). Гашение может быть выполнено с использованием инертного газа, например, такого как аргон, азот их комбинации и т.д. Чтобы способствовать росту графена на поверхности каталитического слоя, гашение должно быть выполнено достаточно быстро. Более конкретно, было найдено, что слишком быстрое или слишком медленное гашение приводит к плохому росту или замедлению роста графена на поверхности каталитического слоя. Найдено, что в целом гашение, уменьшающее температуру несущей опоры и/или подложки приблизительно от 900°C до 700°С (или ниже) в течение нескольких минут, способствует хорошему росту графена, например за счет хемосорбции. В этом отношении фиг.2 является примером схемы технологий каталитического роста в конкретных примерах вариантов осуществления, показывая введение газообразного углеводорода, разложение углерода и возможные результаты гашения в соответствии с конкретными примерами вариантов осуществления.

Процесс роста графена налагает строгую зависимость толщины пленки в виде t=n×SLG, где n касается некоторого дискретного числа шагов. Определение проводится очень быстро после получения графена, и определение величины n по всей поверхности пленки примерно эквивалентно измерению качества и однородности пленки в одном единственном измерении. Хотя листы графена можно увидеть при помощи атомно-силового и сканирующего электронного микроскопа, эти технологии требуют много времени и могут также привести к загрязнению графена. Поэтому в конкретных примерах вариантов осуществления применяют технологию фазового контраста, которая увеличивает видимость графена на заданных поверхностях катализатора. Это может быть сделано с целью составления карты любых изменений в значении n по всей поверхности осаждения на металлической пленке катализатора. Технология основывается на том факте, что фазовый контраст графена можно существенно увеличить при помощи нанесения вращением на него материала покрытия. Например, широко используемое отверждаемое под действием ультрафиолетового излучения защитное покрытие (резист) (например, PMMA) может быть нанесено центрифугированием, методом трафаретной печати, методом глубокой печати или иным способом наложения на графен/металл/несущую подложку, например, с толщиной, достаточной, чтобы сделать пленку видимой и непрерывной (например, приблизительно толщиной 1 микрон). Как объяснено более подробно ниже, нанесение защитного покрытия на основе полимера также может облегчить процесс отделения графена до его перемещения на целевую поверхность. То есть, как объяснено ниже более подробно, в дополнение к обеспечению указания на завершение формирования графена полимерный резист может также обеспечить подложку для высокого упругого графена, когда металлический слой снимают или иначе отсоединяют от несущей подложки.

В случае, когда слой выращен слишком толстым (намеренно или ненамеренно), слой может быть подвергнут травлению, например, с использованием атомов водорода (H*). Данная технология может быть полезной во многих, являющихся примерами ситуациях. Например, когда рост проходит слишком быстро, неожиданно, неровно и т.д., H* может использоваться для исправления таких проблем. В качестве другого примера, для того чтобы обеспечить рост графена в достаточном количестве, может быть создан графит, может быть осажден графан, и графан может быть селективно вытравлен обратно до желаемого уровня n для HEG графена с использованием, например, Н*. В качестве еще одного примера, H* может использоваться для селективного травления графена, например, для создания проводящих и не проводящих областей. Это может быть достигнуто, например, применением соответствующего покрытия, выполнением травления и затем удалением маскирующего покрытия.

Теоретические исследования графена показали, что подвижность носителей заряда может быть выше, чем 200000 см2/(В·с). Экспериментальные измерения выращенного из газовой фазы гетероэпитаксиального графена показали низкое электрическое удельное сопротивление 3×10-6 Ом·см, которое лучше, чем электрическое удельное сопротивление серебряных тонких пленок. Найдено, что поверхностное сопротивление для таких слоев графена составляло приблизительно 150 Ом/квадрат. Фактором, который может изменяться, является число слоев графена, которые необходимы для того, чтобы обеспечить самые низкие электрическое удельное сопротивление и поверхностное сопротивление, и следует принять во внимание, что желаемая толщина графена может варьироваться в зависимости от целевого применения. Обычно, графен пригоден для большинства применений, может быть графеном с n=1-15, более предпочтительно графеном с n=1-10, еще более предпочтительно графеном с n=1-5 и иногда графеном с n=2-3. Найдено, что при n=1 слой графена приводит к понижению светопропускания приблизительно на 2,3-2,6%. Найдено, что уменьшение светопропускания в целом является линейным по всему спектру, например, в пределах от ультрафиолетового (УФ) вплоть до видимого и инфракрасного (ИК). Кроме того, найдено, что потеря в коэффициенте прохождения по существу линейна с каждым последующим наращиванием n.

Примерные технологии легирования

Хотя поверхностное сопротивление 150 Ом/квадрат является подходящим для известных примеров применений, следует принять во внимание, что дальнейшее уменьшение поверхностного сопротивления может быть желаемым для различных примеров применений. Например, следует принять во внимание, что поверхностное сопротивление 10-20 Ом/квадрат может быть желаемым для некоторых примеров применений. Автор настоящего изобретения определил, что поверхностное сопротивление можно понизить за счет легирования графена.

В этом отношении, имея толщину только в один атомный слой, графен показывает баллистический перенос на субмикронном уровне, и его может быть сложно легировать с использованием затворного напряжения - либо при помощи молекулярных адсорбентов, либо путем интеркаляции в случае, где n≥2, - без существенной потери подвижности. Автором настоящего изобретения было определено, что в графене, помимо различения донор/акцептор, в целом имеются два разных класса легирующих веществ, а именно, парамагнитные и немагнитные. В отличие от обычных полупроводников последний тип примесей действует обычно как довольно слабые легирующие добавки, в то время как парамагнитные примеси вызывают сильное легирование. Из-за линейного уменьшения до нуля симметричных плотностей электронно-дырочных энергетических уровней (DOS) около точки Дирака у графена энергетические уровни состояний локализованных примесей без спиновой поляризации привязаны к центру псевдозазора. Таким образом, примесное состояние в графене сильно отличается от аналогичных состояний в обычных полупроводниках, где DOS в валентной зоне и зоне проводимости очень различаются, и уровни примесей лежат, как правило, далеко от середины промежутка. Хотя не следует ожидать сильного эффекта легирования, который требует наличия четко определенных донорных (или акцепторных) уровней, указанных на несколько десятых электрон-вольт от уровня Ферми, если примесь имеет локальный магнитный момент, ее энергетические уровни расщепляются более или менее симметрично по правилу Хунда на величину порядка 1 эВ, что обеспечивает благоприятную ситуацию для сильных влияний легирующей примеси на электронную структуру двумерной системы со спектром по типу Дирака, таким как те, которые присутствуют в графене. Эта цепочка рассуждений может быть использована как руководство для выбора молекул, которые образуют как одиночные парамагнитные молекулы, так и диамагнитные димерные системы для легирования графена и увеличивают его проходимость от 103 См/см до 105 См/см, и иногда даже до 106 См/см.

Пример легирующих добавок, подходящих для использования с конкретными примерами вариантов осуществления, включает азот, бор, фосфор, фториды, литий, калий, аммоний и т.д. Легирующие примеси на основе серы (например, диоксид серы) также могут использоваться в связи с определенными примерами вариантов осуществления. Например, сульфиды, присутствующие в стеклянных подложках, могут проникать через стекло и, таким образом, легировать слой на основе графена. Ниже предлагаются более подробно несколько примеров технологий легирования.

Фиг.3 является схемой, показывающей первый пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример на фиг.3, по существу, вовлекает технологию ионно-лучевой обработки, при помощи которой имплантируют легирующий материал в графен. Как описано выше, в этом примере технологии графен выращивают на металлическом катализаторе (стадия S301). Катализатор с образованным на нем графеном подвергают действию газа, содержащего материал, который будет использоваться как легирующая добавка (допант) (также иногда именуемый как легирующий газ) (стадия S303). В испытательной камере, содержащей катализатор с образованным на нем графеном и легирующий газ, активируют плазму (S305). Затем применяют ионно-лучевую обработку для введения допанта в графен (S307). Примеры технологий ионно-лучевой обработки, пригодных для такого вида легирования, описаны, например, в патентах U.S. №№ 6602371; 6808606; и Re. 38358 и патентных публикациях U.S. № 2008/0199702, каждый из которых включен в настоящий документ ссылкой. Сила ионного пучка может составлять приблизительно 10-200 эВ, более предпочтительно 20-50 эВ, еще более предпочтительно 20-40 эВ.

Фиг.4 является блок-схемой, иллюстрирующей второй пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример технологии на фиг.4 по существу включает предварительное легирование твердофазными легирующими добавками (допантами) целевой принимающей подложки и затем вынуждение миграции твердофазных допантов в графен, когда графен наносят на принимающую его подложку. В этом примере технологии графен выращивают на металлическом катализаторе (стадия S401), например, как описано выше. Принимающая подложка предварительно подготовлена так, чтобы включать в себя твердофазные допанты (стадия S403). Например, твердотельные допанты могут быть включены в стекло посредством плавки композиции. Приблизительно 1-10 атомных %, более предпочтительно 1-5 атомных % и еще более предпочтительно 2-3 атомных % допанта могут быть включены в расплав стекла. Графен располагают на принимающей подложке, например, применяя один из примеров технологий, описанный подробно ниже (стадия S405). Затем твердофазные допанты из принимающей подложки заставляют мигрировать в графен. Нагрев, применяемый при осаждении графена, будет заставлять допанты мигрировать в образованный слой графена. Подобно этому, дополнительно легированные пленки могут быть включены в стекло посредством тепловой диффузии, и находящийся в нем допант могут заставить мигрировать через эти слои, например, с созданием легированного графенового слоя (n>=2).

Ионно-лучевая обработка также может быть использована для имплантации допантов непосредственно в стекло в конкретных примерах вариантов осуществления. Мощность ионного пучка может составлять приблизительно 10-1000 эВ, более предпочтительно 20-500 эВ, еще более предпочтительно 20-100 эВ. Когда легируют промежуточный слой и применяют его для обеспечения примесями графена, ионный пучок может работать с мощностью приблизительно 10-200 эВ, более предпочтительно 20-50 эВ, еще более предпочтительно 20-40 эВ.

Фиг.5 является примером схемы, показывающей третий пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример технологий на фиг.5 по существу включает предварительное имплантирование твердофазных допантов 507 в металлический слой катализатора 503 и затем вынуждение миграции этих твердофазных допантов 507 через слой катализатора 503 по мере того, как образуется графен, что тем самым создает легированный графен 509 на поверхности слоя катализатора 503. Конкретнее, в этом технологическом примере слой катализатора 503 располагают на несущей подложке 505. Слой катализатора 503 включает в себя твердофазные допанты 507. Другими словами, катализатор внутри своего объема имеет атомы твердофазных допантов (например, приблизительно от 1-10%, более предпочтительно приблизительно 1-5% и наиболее предпочтительно приблизительно 1-3%). Газообразный углеводород 501 вводят близко к образованному каталитическому слою 503 при высокой температуре. Твердофазные допанты 507 в слое катализатора 503 заставляют мигрировать на его внешнюю поверхность, например, за счет такой высокой температуры, по мере того как проходит кристаллизация графена. Найдено, что скорость, при которой допанты достигают поверхности, является функцией толщины катализатора и температуры. Кристаллизацию останавливают посредством гашения, и, в конечном счете, легированный графен 509 образуется на поверхности слоя катализатора 503'. После формирования легированного графена 509 в слое катализатора 503' теперь имеется меньше (или совсем нет) расположенных в нем твердофазных допантов 507. Одним из преимуществ этого примера технологии является возможность контролировать рост ультратонкой пленки при помощи разумного варьирования температуры металлической поверхности, парциального давления, времени пребывания различных видов газов, а также активности радикалов, применяемых в процессе гашения.

Следует принять во внимание, что этот пример технологий легирования может быть при