Усовершенствованная резка ломтиками

Иллюстрации

Показать всеЗажим лезвия предназначен для автоматизированного высокоскоростного устройства резки картофеля ломтиками заданного размера в целях упаковывания и содержит режущую головку; держатель лезвия с прорезью в нем; первый ножевой элемент, расположенный между режущей головкой и держателем лезвия и имеющий первую режущую кромку; и второй ножевой элемент, имеющий вторую режущую кромку и проходящий через прорезь держателя лезвия таким образом, что первая и вторая режущие кромки преимущественно ортогональны друг другу. 3 н. и 11 з.п. ф-лы, 9 ил.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к режущей головке для резки картофеля ломтиками и к способу изготовления картофельных чипсов с использованием режущей головки для резки картофеля ломтиками.

Описание уровня техники

Хорошо известно применение вращающегося режущего устройства для резки картофеля тонкими ломтиками для изготовления картофельных чипсов. Хорошо известное режущее устройство, которое применяется более 50 лет, содержит кольцевую режущую головку и соосно установленное центральное лопастное колесо в сборе, которое вращается внутри режущей головки и подает пищевые продукты, такие как картофель, в радиальном направлении наружу в сторону режущей головки.

Вокруг режущей головки в форме кольца установлено несколько ножей, режущие кромки которых проходят преимущественно по окружности, но с небольшим отклонением в радиальном направлении внутрь в сторону лопастного колеса. Каждое лезвие ножа прижато к режущей головке и образует зазор, проходящий в радиальном направлении между режущей кромкой лезвия и головкой. Зазор ограничивает толщину нарезаемых ломтиков картофеля.

При изготовлении картофельных чипсов нарезают картофель ломтиками и после тепловой обработки, например, путем обжаривания и приправления вкусовыми веществами получают картофельные чипсы, которые затем упаковывают для употребления.

Одним из недостатков существующих устройств и способов изготовления является то, что иногда небольшая доля картофельных чипсов имеет максимальный размер в ширину, что может затруднять упаковывание картофельных чипсов. Обычно помещают дозированное количество картофельных чипсов в упаковку, которая представляет собой гибкий пакет выбранных размеров для упаковывания картофельных чипсов, имеющих определенный вес. Пакет наполняют, например, с использованием известного вертикального формовочно-фасовочно-укупорочного (VFFS) автомата. На стадии фасовки упаковка имеет верхнее отверстие, соответствующее максимальному размеру в ширину, чаще всего диаметру отверстия, через которое картофельные чипсы под действием силы тяжести падают в пакет.

Если картофельные чипсы имеют слишком большой размер, это затрудняет надежное заполнение пакета с высокой скоростью. Время от времени некоторые из картофельных чипсов могут случайно застревать в верхнем уплотнении пакета, что сказывается на качестве продукта. В некоторых случаях из-за этого может теряться до около 0,5% упаковок. Кроме того, дефектные упаковки могут поступать в продажу, что может приводить к нежелательным жалобам потребителей.

Помимо этого, в случае крупных ломтиков картофеля в упаковке могут не помещаться картофельные чипсы заданного веса. При этом может потребоваться снижение скорости перемещения продукции по упаковочной линии, что повышает издержки производства и снижает эффективность производства. Кроме того, потребуется увеличить объем упаковки, чтобы она могла вместить менее плотно упакованные чипсы.

Известно, что в попытке преодоления недостатков, связанных с чрезмерно крупными картофельными чипсами, сортируют картофель по размеру до его переработки, чтобы обеспечить использование картофеля достаточно малого размера для сведения к минимуму этих сложностей при упаковывании. Сортировка может осуществляться вручную или автоматически. Тем не менее при использовании мелкого картофеля снижается производительность и эффективность процесса изготовления картофельных чипсов. Кроме того, возрастают затраты на производственную линию.

Также существует растущая потребность в использовании крупного картофеля для изготовления картофельных чипсов с целью повышения производительности и эффективности процесса изготовления картофельных чипсов. Крупный картофель является более высокоурожайным в пересчете на единицу занимаемой площади. Существуют сорта картофеля, которые используются для изготовления другой картофельной продукции, такой как картофель фри, но которые не могут эффективно использоваться для изготовления картофельных чипсов с использованием известных устройств и способов изготовления картофельных чипсов из-за слишком большого размера картофеля.

Известно, что в случае использования слишком крупного картофеля для его резки с помощью режущей головки применяют "делитель пополам", расположенный перед устройством для резки ломтиками. Делитель пополам разрезает картофель пополам до его резки ломтиками, чтобы уменьшить размеры ломтиков. Существует ряд сложностей, связанных с применением делителем пополам. Во-первых, увеличиваются затраты на производственную линию. Во-вторых, делители пополам не очень эффективны и могут снижать темпы производства. В-третьих, обычно для потребителя неприемлемо присутствие картофельных чипсов с прямой кромкой в упаковке.

Также известно применение фасовочных автоматов с "измельчителями", которые удаляют или ломают слишком крупные картофельные чипсы непосредственно перед фасовочным автоматом. Тем не менее при этом происходит потеря продукции, и/или также может образовываться большое количество крошек или кусочков, что также неприемлемо для потребителей.

Краткое изложение сущности изобретения

В одном из неограничивающих примеров осуществления настоящего изобретения предложен зажим лезвия для применения в устройстве для резки картофеля ломтиками. Зажим лезвия содержит режущую головку; держатель лезвия, подвижно связанный с режущей головкой; и первый ножевой элемент, расположенный между режущей головкой и держателем лезвия. Первый ножевой элемент имеет первую режущую кромку. Зажим лезвия необязательно содержит второй ножевой элемент, имеющий вторую режущую кромку. Необязательный второй ножевой элемент проходит через прорезь в держателе лезвия, при этом первая и вторая режущие кромки преимущественно ортогональны друг другу.

Режущая головка, держатель лезвия и первый ножевой элемент согласно примеру осуществления необязательно лежат в одной плоскости. Режущая головка необязательно может дополнительно иметь утолщение, которое входит в отверстие в ножевом элементе для совмещения первой режущей кромки с режущей головкой. Режущая головка необязательно может дополнительно содержать удлиненный лоток, проходящий вдоль ее задней стороны. Кроме того, зажим лезвия необязательно может содержать качающийся рычаг с рукояткой и удлиненный участок, который входит в удлиненный лоток режущей головки. Удлиненный участок качающегося рычага необязательно может иметь преимущественно цилиндрическую форму и может содержать плоскую область, по меньшей мере частично проходящую по его длине и обращенную в сторону поверхности держателя лезвия в процессе эксплуатации зажима. Кроме того, при перемещении рукоятки качающегося рычага его удлиненный участок в лотке необязательно может поворачиваться и тем самым обеспечивать скользящее отсоединение держателя лезвия от режущей головки с целью извлечения и замены первого ножевого элемента между режущей головкой и держателем лезвия без извлечения зажима лезвия из устройства для резки картофеля ломтиками. Держатель лезвия необязательно может иметь наклонный закругленный конец с передней кромкой, которая плотно примыкает к первому ножевому элементу в процессе эксплуатации зажима. Закругленный конец держателя лезвия необязательно содержит прорезь, через которую может проходить вторая режущая кромка. При перемещении рукоятки качающегося рычага его удлиненный участок в лотке необязательно может поворачиваться и тем самым обеспечивать скользящее отсоединение держателя лезвия от режущей головки с целью извлечения и замены первого или второго ножевого элемента или обоих ножевых элементов без извлечения зажима лезвия из устройства для резки картофеля ломтиками. Второй ножевой элемент необязательно может содержать рукоятку, которая проходит назад за закругленный конец держателя лезвия и зажата между держателем лезвия и первым ножевым элементом. Зажим лезвия необязательно может содержать соединитель, одним концом прикрепленный к режущей головке, и имеющий головку на другом конце, которая со скольжением входит в прорезь держателя лезвия, в результате чего при повороте качающегося рычага в первом направлении держатель лезвия соединяется с режущей головкой, а при повороте качающегося рычага в противоположном направлении держатель лезвия отсоединяется от режущей головки без извлечения зажима лезвия из устройства для резки картофеля ломтиками.

В другом примере осуществления предложен зажим лезвия, который содержит режущую головку с лотком, проходящим вдоль ее задней стороны. Зажим лезвия содержит держатель лезвия, подвижно связанный с режущей головкой; и первый ножевой элемент, помещающийся между режущей головкой и держателем лезвия. Первый ножевой элемент имеет первую режущую кромку. Зажим содержит качающийся рычаг, который имеет рукоятку и удлиненный преимущественно цилиндрический участок. Удлиненный участок с плоской областью с одной стороны, размер и конфигурация которого рассчитаны на то, чтобы входить в лоток режущей головки таким образом, чтобы плоская область была обращена в сторону низа держателя лезвия. Режущая головка зажима лезвия необязательно может иметь утолщение, которое входит в отверстие в ножевом элементе для совмещения первой режущей кромки с режущей головкой. Держатель лезвия необязательно может иметь скошенный закругленный конец с передней кромкой, которая плотно примыкает к первому ножевому элементу, когда зажим сжат и находится в рабочем состоянии. Держатель лезвия необязательно может дополнительно содержать второй ножевой элемент, проходящий от прорези в закругленном конце, при этом его режущая кромка ориентирована ортогонально режущей кромке первого ножевого элемента. В держателе лезвия необязательно имеется прорезь для соединителя, который проходит через держатель лезвия и входит в режущую головку. Также необязательно при повороте качающегося рычага в первом направлении может обеспечиваться сцепление держателя лезвия с режущей головкой, а при движении в противоположном направлении может обеспечиваться скользящее отсоединение держателя лезвия от режущей головки и тем самым доступ с целью извлечения и замены первого ножевого элемента без извлечения зажима лезвия из устройства для резки картофеля ломтиками. В другом варианте осуществления при повороте качающегося рычага обеспечивается скользящее отсоединение держателя лезвия от режущей головки и доступ с целью извлечения и замены первого или второго ножевого элемента или обоих ножевых элементов.

В еще одном примере осуществления предложен зажим лезвия для применения в устройстве для резки картофеля ломтиками, содержащий:

режущую головку с лотком, проходящим вдоль ее задней стороны,

держатель лезвия с закругленным концом, в котором выполнена поперечная прорезь, при этом в держателе лезвия выполнена прорезь, в которую входит соединитель, достигающий соединитель режущей головки;

первый ножевой элемент, помещающийся между режущей головкой и держателем лезвия и имеющий первую режущую кромку;

необязательно второй ножевой элемент, имеющий вторую режущую кромку и проходящий через по меньшей мере одну прорезь в держателе лезвия таким образом, что первая и вторая режущие кромки преимущественно ортогональны друг другу, при этом второй ножевой элемент имеет рукоятку, проходящую назад за закругленный конец держателя лезвия и зажатую между держателем лезвия и первым ножевым элементом,

качающийся рычаг преимущественно L-образной формы с рукояткой и удлиненным преимущественно цилиндрическим участком, который содержит плоскую область с одной стороны и размер и конфигурация которого рассчитаны на то, чтобы входить в лоток режущей головки таким образом, чтобы плоская область была обращена в сторону низа держателя лезвия;

при этом при повороте качающегося рычага в первом направлении держатель лезвия прижимается к режущей головки, а при повороте качающегося рычага в противоположном направлении могут извлекаться первый ножевой элемент и необязательно второй ножевой элемент без извлечения зажима лезвия из устройства для резки картофеля ломтиками.

Кроме того, в других примерах осуществления настоящего изобретения предложено устройство для резки картофеля ломтиками, содержащее кольцевую режущую головку и соосно установленное внутри режущей головки центральное лопастное колесо, которое вращается и подает картофель в радиальном направлении наружу в сторону режущей головки, при этом лопастное колесо имеет основание с верхней поверхностью, по которой в процессе работы картофель доставляется до режущей головки, множество ножей, которые последовательно установлены вокруг режущей головки и каждый из которых имеет первую режущую кромку, проходящую преимущественно вертикально, отстоящую от режущей головки и образующую проходящий в радиальном направлении зазор между первой режущей кромкой и режущей головкой, а также вторую режущую кромку, проходящую преимущественно горизонтально и в радиальном направлении по меньшей мере частично через зазор, при этом вторая режущая кромка расположена по меньшей мере в 50 мм над верхней поверхностью лопастного колеса и ограничивает зону резки отдельного ломтика картофеля между верхней поверхностью лопастного колеса и второй режущей кромкой.

Вторая режущая кромка необязательно расположена в 60-90 мм над верхней поверхностью лопастного колеса. Кроме того, вторая режущая кромка необязательно расположена в 70-80 мм над верхней поверхностью лопастного колеса.

Вторая режущая кромка необязательно ортогональна первой режущей кромке.

Вторая режущая кромка необязательно расположена сзади первой режущей кромки, обычно на расстоянии по меньшей мере 1 мм, чаще 4-10, как правило 8 мм.

На соответствующих первом и втором ножевых элементах каждого ножа необязательно выполнены первая и вторая режущие кромки.

Обычно первый ножевой элемент содержит удлиненное преимущественно плоское лезвие, с возможностью отсоединения прижатое к режущей головке удлиненным зажимным элементом, установленным вблизи первого ножевого элемента.

Обычно второй ножевой элемент содержит лезвие, преимущественно ортогонально проходящее от основания, которое с возможностью отсоединения прижато к режущей головке удлиненным зажимным элементом.

Основание необязательно с возможностью отсоединения прижато к первому ножевому элементу.

В некоторых вариантах осуществления в удлиненном зажимном элементе выполнена прорезь, через которую проходит лезвие второго ножевого элемента.

Прорезью необязательно является закрытая прорезь, расположенная сзади передней кромки удлиненного зажимного элемента.

В некоторых примерах осуществления в удлиненном зажимном элементе выполнено по меньшей мере две прорези, разнесенные в продольном направлении по удлиненному зажимному элементу, при этом каждая прорезь служит для установки второго ножевого элемента на соответствующем заданном расстоянии от верхней поверхности лопастного колеса. В качестве альтернативы в других вариантах осуществления в зажимном элементе выполнена одна прорезь.

В примерах осуществления настоящего изобретения дополнительно предложен способ получения ломтиков картофеля для изготовления картофельных чипсов, включающий стадии:

а) использования множества картофелин;

б) доставки картофеля до режущей головки, приспособленной для резки картофеля ломтиками и имеющей множество ножей;

в) доставки каждой картофелины до соответствующего ножа режущей головки, имеющего первую режущую кромку, приспособленную для резки картофеля ломтиками, и вторую режущую кромку, приспособленную для резки любого ломтика картофеля, ширина которого превышает заданный размер, на две части, представляющие собой первую часть ломтика, имеющую первую максимальную ширину, соответствующую заданному размеру, и вторую часть ломтика, имеющую вторую максимальную ширину, меньшую, чем первая максимальная ширина;

г) резки каждой картофелины на множество ломтиков с помощью первой режущей кромки, и

д) резки каждого ломтика, ширина которого превышает заданный размер, на первую и вторую части с помощью второй режущей кромки.

Картофель, подаваемый на стадии б) в режущую головку, необязательно предварительно не разрезан.

Заданный размер необязательно составляет по меньшей мере 50 мм, необязательно от 60 мм до 90 мм, необязательно от 70 мм до 80 мм.

Обычно стадии г) и д) резки происходят преимущественно одновременно.

Обычно на стадии д) резки разрезают ломтик только на две части.

Множество картофелин, используемых на стадии а), необязательно имеют медианный диаметр, а заданное расстояние превышает медианный диаметр картофеля, в результате чего по меньшей мере 50%, необязательно по меньшей мере 60% ломтиков, получаемых после стадий г) и д) резки, не разрезаны на части на стадии д).

Режущей головкой необязательно является кольцевая режущая головка с соосно установленным внутри нее центральным лопастным колесом, которое вращается и подает картофель в радиальном направлении наружу в сторону режущей головки.

Лопастное колесо необязательно имеет основание с верхней поверхностью, по которой в процессе работы картофель доставляется до режущей головки, при этом вокруг режущей головки последовательно установлены ножи.

Каждая первая режущая кромка необязательно проходит преимущественно вертикально и отстоит от режущей головки, образуя проходящий в радиальном направлении зазор между первой режущей кромкой и режущей головкой, при этом каждая вторая режущая кромка проходит преимущественно горизонтально и в радиальном направлении по меньшей мере частично через зазор.

Каждая вторая режущая кромка необязательно расположена по меньшей мере в 50 мм над верхней поверхностью лопастного колеса и ограничивает зону резки отдельного ломтика картофеля между верхней поверхностью лопастного колеса и второй режущей кромкой.

В примерах осуществления настоящего изобретения дополнительно предложен способ изготовления картофельных чипсов, включающий стадии:

е) использования множества ломтиков картофеля, полученных способом согласно изобретению;

ж) тепловой обработки и приправления вкусовыми веществами ломтиков картофеля с целью изготовления картофельных чипсов; и

з) заполнения упаковки дозированным количеством картофельных чипсов, при этом на стадии заполнения в упаковке имеется отверстие, соответствующее максимальному размеру в ширину, а картофельные чипсы имеют максимальную ширину, не превышающую 90% максимального размера отверстия в ширину.

Обычно картофельные чипсы имеют максимальную ширину, не превышающую 80% максимального размера отверстия в ширину.

В примерах осуществления настоящего изобретения дополнительно предложены способы изготовления картофельных чипсов. Способ согласно одному из примеров включает стадии:

а) использования множества неразрезанных картофелин, отсортированных с целью получения картофеля с распределением диаметров, соответствующим медианному диаметру картофеля;

б) подачи неразрезанного картофеля в режущую головку, приспособленную для резки картофеля ломтиками;

в) резки с помощью режущей головки каждой картофелины на множество ломтиков; и

г) резки с помощью режущей головки каждого ломтика, ширина которого превышает по меньшей мере медианный диаметр картофеля, на первую и вторую части, при этом по меньшей мере 50% ломтиков, получаемых после стадий в) и г) резки, не разрезаны на части на стадии г).

Обычно стадии в) и г) резки выполняют таким образом, что по меньшей мере 60% ломтиков, получаемых после стадий в) и г) резки, не разрезаны на части на стадии г).

На стадии г) резки каждый ломтик, ширина которого превышает 70 мм или 60 мм или 50 мм, разрезают на первую и вторую части.

Стадии в) и г) резки необязательно происходят преимущественно одновременно.

На стадии г) резки необязательно разрезают ломтик только на две части.

Режущей головкой необязательно является кольцевая режущая головка с соосно установленным внутри нее центральным лопастным колесом, которое вращается и подает картофель в радиальном направлении наружу в сторону режущей головки.

Лопастное колесо необязательно имеет основание с верхней поверхностью, по которой в процессе работы картофель доставляется до режущей головки.

Режущая головка необязательно имеет множество ножей, которые последовательно установлены вокруг режущей головки, при этом каждый нож имеет первую режущую кромку для резки ломтиком на стадии в) и вторую режущую кромку для резки ломтиком на стадии г).

Каждая первая режущая кромка необязательно проходит преимущественно вертикально и отстоит от режущей головки, образуя проходящий в радиальном направлении зазор между первой режущей кромкой и режущей головкой, при этом каждая вторая режущая кромка проходит преимущественно горизонтально и в радиальном направлении по меньшей мере частично через зазор.

Каждая вторая режущая кромка необязательно расположена по меньшей мере в 50 мм над верхней поверхностью лопастного колеса и ограничивает зону резки отдельного ломтика картофеля между верхней поверхностью лопастного колеса и второй режущей кромкой.

Обычно способ дополнительно включает стадии:

д) тепловой обработки и приправления вкусовыми веществами ломтиков картофеля, полученных на стадиях в) и г) резки, с целью изготовления ароматизированных картофельных чипсов; и

е) заполнения упаковки дозированным количеством картофельных чипсов, при этом на стадии заполнения в упаковке имеется отверстие, соответствующее максимальному размеру в ширину, а картофельные чипсы имеют максимальную ширину, не превышающую 90% максимального размера отверстия в ширину.

Картофельные чипсы необязательно имеют максимальную ширину, не превышающую 80% максимального размера отверстия в ширину.

В примерах осуществления настоящего изобретения обеспечивается ряд технических и промышленных преимуществ и выгод по сравнению с известными способами и устройствами для получения ломтиков картофеля и изготовления из них картофельных чипсов.

Во-первых, поскольку картофельные чипсы имеют регулируемый максимальный размер в ширину, их легче упаковывать, в частности, в гибкие пакеты картофельных чипсов с использованием известного вертикального формовочно-фасовочно-укупорочного (VFFS) автомата. Может обеспечиваться надежное наполнение пакета с высокой скоростью. Могут снижаться потери при упаковывании, и уменьшаться число жалоб потребителей.

Может обеспечиваться высокая скорость перемещения продукции по упаковочной линии, что снижает издержки производства и повышает эффективность производства. Внедрение модифицированного узла со сдвоенными лезвиями, используемого в примерах осуществления настоящего изобретения, требует очень небольших дополнительных капитальных или текущих затрат.

Помимо этого за счет повышенной плотности упаковывания чипсов может быть уменьшен объем упаковки для продукта заданного веса.

Кроме того, может быть уменьшена или исключена предварительная сортировка картофеля до переработки. Не требуется использовать делители картофелин пополам. Могут быть снижены капитальные и текущие затраты.

С целью повышения производительности и эффективности процесса изготовления картофельных чипсов для их изготовления также может использоваться крупный картофель. Для изготовления картофельных чипсов может эффективно использоваться картофель некоторых сортов, которые до сих пор не использовались промышленно в больших объемах для изготовления картофельных чипсов.

За счет регулирования пространственного положения второй режущей кромки в зависимости от размеров поступающей массы картофеля для переработки обеспечивается эффективное устройство и способ, позволяющие использовать крупный картофель и сводить к минимуму долю картофельных чипсов с прямой кромкой в упаковке картофельных чипсов. Также могут не использоваться "измельчители", и может быть сведена к минимуму потеря продукции и/или чрезмерное количество крошек или мелких кусочков.

Краткое описание чертежей

Далее лишь в качестве примера описаны варианты осуществления настоящего изобретения со ссылкой на сопровождающие чертежи, на которых:

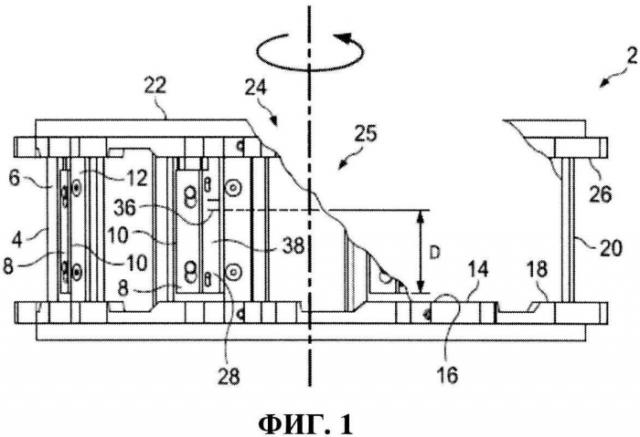

на фиг. 1 показан схематический вид сбоку режущей головки устройства для резки картофеля ломтиками согласно одному из примеров осуществления настоящего изобретения,

на фиг. 2 показан схематический вид сбоку проиллюстрированной на фиг. 1 режущей головки при использовании для резки ломтиками картофеля двух различных размеров,

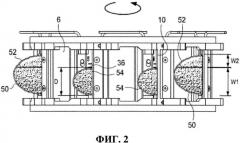

на фиг. 3 показан схематический вид в перспективе по частям ножа в сборе режущей головки, проиллюстрированной на фиг. 1,

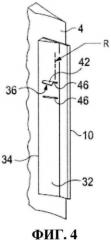

на фиг. 4 показан схематический вид в перспективе ножа в сборе режущей головки, проиллюстрированной на фиг. 1,

на фиг. 5 показана блок-схема, иллюстрирующая последовательные стадии изготовления картофельных чипсов согласно одному из примеров осуществления настоящего изобретения,

на фиг. 6 показан вид по частям зажима лезвия согласно одному из примеров осуществления настоящего изобретения,

на фиг. 7 показан схематический вид в перспективе частично собранного зажима лезвия, проиллюстрированного на фиг. 6,

на фиг. 8 показан схематический вид в перспективе собранного зажима лезвия, проиллюстрированного на фиг. 6, с рукояткой рычага, повернутой с целью фиксации зажима лезвия,

на фиг. 9 показан схематический вид в перспективе собранного зажима лезвия, проиллюстрированного на фиг. 6, с рукояткой рычага, повернутой с целью отсоединения держателя лезвия от режущей головки и замены ножа.

Подробное описание

Как показано на фиг. 1-4, устройство 2 для резки картофеля ломтиками согласно одному из примеров осуществления настоящего изобретения содержит кольцевую режущую головку 4. Режущая головка 4 имеет цилиндрическую стенку 6, на которой вокруг режущей головки 4 последовательно установлено множество ножей 8. Режущие кромки 10 ножей проходят преимущественно по окружности, но с небольшим отклонением в радиальном направлении внутрь. Каждый нож 8 имеет первую режущую кромку 10, проходящую преимущественно вертикально. Режущие кромки 10 первых ножей проходят преимущественно по окружности, но с небольшим отклонением в радиальном направлении внутрь. Режущая кромка 10 каждого первого ножа отстоит от режущей головки 4 и образует соответствующий зазор 12, проходящий преимущественно в радиально направлении, между первой режущей кромкой 10 и режущей головкой 4. Зазор 12 ограничивает толщину ломтиков, нарезаемых устройством 2 для резки картофеля ломтиками.

Внутри режущей головки 4 соосно установлено центральное лопастное колесо 14, которое вращается и подает картофель в радиальном направлении наружу в сторону режущей головки 4. Лопастное колесо 14 имеет основание 16 с верхней поверхностью 18, по которой в процессе работы картофель доставляется до режущей головки 4. Основание 16 отстоит от нижнего края 20 цилиндрической стенки 6. На верхнем крае 26 цилиндрической стенки 6 установлена крышка 22 с отверстием 24 для подачи картофеля. Цилиндрическая стенка 6, основание 16 и крышка 22 ограничивают центральную полость 25.

На первом ножевом элементе 28 имеется первая режущая кромка 10. Первый ножевой элемент 28 содержит удлиненное преимущественно плоское лезвие 30, с возможностью отсоединения и регулировки прижатое к режущей головке 4 (также известной как "держатель лезвия") удлиненным зажимным элементом 32 держателя 34 лезвия (также известного как "зажим лезвия") вблизи первого ножевого элемента 28. Открытая первая режущая кромка 10 проходит преимущественно по окружности, но ориентирована в радиальном направлении внутрь, в известных устройствах для резки картофельных чипсов. Ширина зазора 12 может изменяться путем перемещения первого ножевого элемента 28 в держателе 34 лезвия.

Каждый нож 8 также имеет вторую режущую кромку 36, проходящую преимущественно горизонтально и в радиальном направлении по меньшей мере частично через зазор 12. Вторая режущая кромка 36 расположена на заданном расстоянии D, которое составляет по меньшей мере 50 мм, над верхней поверхностью 18 лопастного колеса 14 и ограничивает зону 38 резки одного ломтика картофеля между верхней поверхностью 18 лопастного колеса 14 и второй режущей кромкой 36.

Вторая режущая кромка 36 необязательно расположена в 60-90 мм, обычно в 70-80 мм над верхней поверхностью 18 лопастного колеса 14.

В одном из примеров осуществления вторая режущая кромка 36 ортогональна первой режущей кромке 10; например, первая режущая кромка 10 ориентирована вертикально, а вторая режущая кромка 36 ориентирована горизонтально. Вторая режущая кромка 36 может быть расположена сзади первой режущей кромки 10, обычно на расстоянии R, которое составляет по меньшей мере 1 мм, необязательно 4-10 мм, как правило около 8 мм. Вторая режущая кромка 36 может проходить параллельно первой режущей кромке 10 или может быть наклонена и отходить назад от второй режущей кромки 36.

На соответствующем втором ножевом элементе 40 выполнена вторая режущая кромка 36. Второй ножевой элемент 40 содержит лезвие 42, преимущественно ортогонально отходящее от основания 44. Основание 44 с возможностью регулировки и отсоединения прижато к режущей головке 4 удлиненным зажимным элементом 32. В частности, основание 44 с возможностью отсоединения прижато к первому ножевому элементу 28. Лезвие 42 второго ножевого элемента 40 может проходить ортогонально первому ножевому элементу 28; например, первый ножевой элемент 28 ориентирован вертикально, а лезвие 42 второго ножевого элемента 40 ориентировано горизонтально.

В удлиненном зажимном элементе 32 выполнена прорезь 46, через которую проходит лезвие 42 второго ножевого элемента 40. Прорезь 46 является закрытой и расположена сзади передней кромки 48 удлиненного зажимного элемента 32. Как показано, в одном из частных вариантов осуществления в удлиненном зажимном элементе 32 выполнено по меньшей мере две прорези 46, разнесенных в продольном направлении по удлиненному зажимному элементу 32, при этом каждая прорезь 46 служит для установки второго ножевого элемента 40 на соответствующем заданном расстоянии D от верхней поверхности 18 лопастного колеса 14. В качестве альтернативы, в других вариантах осуществления в зажимном элементе 32 выполнена одна прорезь 46 для установки лезвия 42 в соответствующее продольное положение по длине зажимного элемента 32.

В проиллюстрированном примере осуществления нож 8 представляет собой узел из множества ножей, при этом первый ножевой элемент 28 и второй ножевой элемент 40 являются независимыми и раздельными. Когда каждый нож 8 содержит два раздельных ножевых элемента 28, 40, при износе соответствующего лезвия можно независимо заменять отдельные ножевые элементы 28, 40. Кроме того, как описано выше, можно избирательно перемещать второй ножевой элемент 40 относительно первого ножевого элемента 28, в частности, в продольном направлении первого ножевого элемента 28, чтобы изменять расстояние D, не перемещая первый ножевой элемент 28.

В одном из альтернативных примеров осуществления нож представляет собой узел с одним ножом, при этом первый ножевой элемент 28 и второй ножевой элемент 40 соединены друг с другом, например сваркой, или выполнены за одно целое.

Обычно первый ножевой элемент 28 и второй ножевой элемент 40 изготовлены из нержавеющей стали.

В процессе эксплуатации в центральную полость 24 подают обычно предварительно неразрезанные цельные картофелины для резки ломтиками в устройстве 2 для резки картофеля ломтиками и изготовления из них картофельных чипсов. Лопастное колесо 14 за счет центробежной силы перемещает картофель в радиальном направлении наружу, и картофелины по отдельности прижимаются к внутренней цилиндрической поверхности лопастного колеса 14. Первая режущая кромка 10 ножей 8, которые вращаются вместе с лопастным колесом 14, удерживающим картофель внутри цилиндрической стенки 6 режущей головки 4, разрезает обращенную в радиальном направлении наружу поверхность картофеля. За счет этого последовательно установленные ножи 8 последовательно нарезают картофель отдельными ломтиками. Каждый ломтик 54 проходит в радиальном направлении наружу через заданный зазор 12 между первой режущей кромкой 10 и режущей головкой 4. Ломтики 54 выпадают в радиальном направлении наружу из режущей головки 4, и их известным способом собирают для последующей переработки, например обжаривания и приправления вкусовыми веществами с целью изготовления картофельных чипсов.

Вторая режущая кромка 36 разрезает в продольном направлении любой ломтик 54 картофеля, ширина которого превышает заданное расстояние D, на две части 50, 52. Двумя частями 50, 52 ломтика являются первая часть 50, имеющая первую максимальную ширину W1, соответствующую максимальному расстоянию D, и вторая часть, имеющая вторую максимальную ширину W2, меньшую, чем первая максимальная ширина W1. Поскольку каждый нож 8 имеет только одну вторую режущую кромку 36, каждый ломтик 54, ширина которого превышает заданное расстояние D, разрезается только на две части 50, 52.

Резка ломтиками 54 первой режущей кромкой 10 и резка ломтиков 54 на две части 50, 52 второй режущей кромкой 36 происходит преимущественно одновременно.

Как показано на фиг. 5, в одном из примеров осуществления способа согласно изобретению на стадии 70 используется множество неразрезанных картофелин, отсортированных с целью получения картофеля с распределением диаметров, соответствующим заданному медианному диаметру картофеля. Не используется автоматическое или ручное разделение цельных картофелин напополам или на четыре части. Неразрезанный картофель подают в режущую головку, приспособленную для резки картофеля ломтиками на стадии 72. Режущая головка нарезает каждую картофелину на множество ломтиков. На стадии 74 дополнительно разрезаются в продольном направлении на первую и вторую части 50, 52 только ломтики, ширина которых превышает по меньшей мере медианный диаметр картофеля. После операций резки ломтиками и разделения ломтиком на части на стадиях 72 и 74 ломтики картофеля обжаривают на стадии 76, приправляют на стадии 78 и упаковывают в пакеты с использованием VFFS автомата на стадии 80.

В одном из примеров осуществления способа заданное расстояние D зависит от размеров конкретной группы или партии картофеля, нарезаемого на конкретной стадии резки. Задачей является установление такого заданного расстояния D, чтобы устройство 2 для резки картофеля ломтиками могло нарезать ломтиками крупный картофель, и получаемые ломтики имели распределение по размеру, при котором (а) сводятся к минимуму потери при упаковывании и дополнительно (б) сводится к минимуму число и доля ломтиков с прямой кромкой, образующихся при резке второй режущей кромкой 36, и (в) сводится к минимуму число и доля ломтиков малого размера. Картофельные чипсы с прямой кромкой и чрезмерным числом и долей ломтиков малого размера в упаковке картофельных чипсов в целом неприемлемы для потребителей.

С целью решения этой задачи множество картофелин, используемых для переработки с целью получения ломтиков, а затем изготовления картофельных чипсов, обычно сначала имеют медианный диаметр, при этом заданное расстояние D превышает медианный диаметр картофеля. Эта техническая взаимозависимость между размерами конкретных картофелин для резки и настройкой устройства 2 для резки картофеля ломтиками способна обеспечивать получение по меньшей мере 50% не разрезанных на части ломтиков после стадий резки первой и второй режущими кромкам 10, 36. В одном из примеров осуществления заданное расстояние D превышает медианный диаметр картофеля, в результате чего по меньшей мере 60% ломтиков, получаемых после этих стадий резки, не разрезаны на части.

В одном из примеров осуществления способа изготовления картофельных чипсов согласно изобретению после получения м