Алюминиевый электролизер с устройством сжатия и способ

Иллюстрации

Показать всеИзобретение относится к электролизеру для получения алюминия (варианты) и способу получения алюминия в алюминиевом электролизере. Электролизер содержит анод, катодный узел, имеющий катодный блок с пазом в нем и токоотводящий подузел, по меньшей мере, частично расположенный в упомянутом пазе и выполненный с возможностью расширения в поперечном направлении с обеспечением сопряжения его с пазом посредством устройства осевого сжатия, прилегающего к концу токоотводящего подузла, выполненного с возможностью приложения осевой силы к концу токоотводящего подузла и расположенного полностью вне токоотводящего подузла. Раскрыт также способ получения алюминия в алюминиевом электролизере с использованием упомянутого устройства осевого сжатия. Обеспечивается снижение падения катодного напряжения за счет улучшения контакта, обеспечивающего уменьшение сопротивление стыка по поверхности раздела между катодным блоком и токоотводящим подузлом. 3 н. и 19 з.п. ф-лы, 23 ил., 1 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка испрашивает приоритет заявки на патент США № 61/533307, озаглавленной "Aluminum Electrolysis Cell with Compression Device and Method" ("Алюминиевый электролизер с устройством сжатия и способ"), поданной 12 сентября 2011 г., которая включена сюда по ссылке во всей своей полноте.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Во время обычного получения алюминия в электролизер подают электричество, чтобы управлять получением алюминия. В электролизере из-за неэффективности конструкции, в частности, в местах электрического контакта, теряется напряжение по мере того, как электрический ток из электролизера переносится наружу из системы. Эта потеря напряжения хорошо известна как катодное падение напряжения, или «КПН». Вклад в КПН вносит плохой контакт, вызванный во время формирования катодного узла и/или на протяжении продолжительной работы электролизера в экстремальных условиях (например, высоких температур). Потеря напряжения из-за КПН в работающих электролизерах может составить миллионы долларов в год в расчете на завод.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В широком смысле, настоящее изобретение относится к системам и способам получения алюминия в электролизерах при одновременном снижении КПН. Более конкретно, настоящее изобретение относится к использованию устройства сжатия (иногда называемого устройством осевого сжатия или устройством сжатия токоотводящего стержня) совместно с электролизером. Устройство сжатия сжимает конец токоотводящего стержня (или конец подузла токоотводящего стержня), чтобы сохранить и/или улучшить контакт (например, электрический контакт) между различными компонентами электролизера (например, катодным(и) токоотводящим(и) стержнем(ями) и катодом). В некоторых вариантах реализации устройство сжатия улучшает контакт между компонентами катодного узла, уменьшая электрическое сопротивление стыка (т.е. электрическое сопротивление на стыке по меньшей мере двух компонентов), что приводит к уменьшению КПН в электролизере.

[0004] В некоторых вариантах реализации устройство сжатия способствует контакту между пазом катодного блока и токоотводящим подузлом (например, токоотводящим стержнем с необязательными оболочкой/покрытием/стыком из проводящего материала). В одном варианте реализации устройство сжатия прикреплено к по меньшей мере одному концу токоотводящего подузла (или токоотводящего стержня), чтобы оказывать усилие (или давление) на по меньшей мере один конец токоотводящего подузла.

[0005] В одном варианте реализации, когда устройство сжатия сжимает токоотводящий подузел (например, в осевом направлении), токоотводящий подузел расширяется в поперечном направлении, упираясь в поверхность паза и приходя с ней в контакт. В одном варианте реализации, по мере поперечного расширения токоотводящего подузла он сопрягается с поверхностью паза. Таким образом, в некоторых вариантах реализации устройство сжатия увеличивает площадь поверхности контакта (и уменьшает электрическое сопротивление) между токоотводящим подузлом и пазом катодного блока. В одном варианте реализации, по мере увеличения общей площади поверхности между блоком и стержнем, электрическое сопротивление на их стыке уменьшается. Таким образом, в некоторых вариантах реализации устройство сжатия уменьшает КПН в электролизере.

[0006] Сопротивление стыка в катодном узле может быть приписано одному или более механизмам и/или источникам. Некоторые неограничительные примеры источников сопротивления стыка в катодном узле включают: ползучесть, фазовое превращение, отход прокладки, пустоты, несопрягающиеся поверхности и их сочетания. В различных вариантах реализации пустоты, фазовые превращения и ползучесть возникают соответственно до, во время или после пуска электролизной ванны (электролизера). В некоторых вариантах реализации результирующая несопряженность между поверхностями стержня и паза имеет компоненты, которые развиваются в каждой из этих фаз. Настоящее изобретение предотвращает, уменьшает и/или устраняет удельное сопротивление стыка (т.е. высокое электрическое сопротивление) за счет использования устройства сжатия для приложения механического напряжения к компонентам катодного узла, тем самым сопрягая подузел катодного токоотводящего стержня. В некоторых вариантах реализации настоящего изобретения приложение механического напряжения к токоотводящему стержню, пока электролизер является холодным, во время пуска и при рабочих условиях (например, высоких температуре и давлении) способствует деформации стержня (например, ползучести) внутри паза катодного блока таким образом, который во время работы электролизера улучшает стык при рабочих условиях (например, повышенных температурах).

[0007] В некоторых вариантах реализации устройство сжатия сжимает (например, оказывает усилие на) токоотводящий подузел, когда: (1) электролизер простаивает; (2) во время пуска; (3) в рабочих условиях; и/или (4) во время их сочетания. В одном или более из этих вариантов реализации устройство сжатия оказывает постоянное усилие на конец (концы) токоотводящего подузла. В одном или более вариантов реализации устройство сжатия оказывает переменное усилие на конец (концы) токоотводящего подузла (например, на основании обратной связи). Таким образом, в одном или более вариантов реализации устройство сжатия: предотвращает увеличение КПН, уменьшает КПН и/или поддерживает низкие уровни КПН на катодном узле. В некоторых вариантах реализации устраняется вклад в КПН стыка (т.е. стыка "токоотводящий подузел катода/паз катода").

[0008] В одном варианте реализации устройство сжатия находится на внешних концах катодных токоотводящих стержней (т.е. концах, которые выходят из электролизера). В одном варианте реализации устройство сжатия находится на внутренних концах катодных токоотводящих стержней (т.е. концах, которые смыкаются внутри катодного блока/внутри электролизера). В одном варианте реализации устройства сжатия находятся на внешних и внутренних концах катодных токоотводящих стержней.

[0009] В некоторых вариантах реализации устройство сжатия включает в себя одно или более из следующего: пружину, винт, упор, кронштейн, тиски, поршень, баллон, диафрагма, надувная камера, зажим, сильфон, рычаг, гидроцилиндр, плунжер и их сочетания. В одном варианте реализации, чтобы оказать усилие, устройство сжатия затягивают по месту на по меньшей мере одном конце токоотводящего стержня. В одном варианте реализации устройство сжатия обеспечивает упругое сопротивление по меньшей мере одному концу токоотводящего стержня. В некоторых вариантах реализации устройство сжатия оказывает сжимающее усилие на основе температуры этого устройства сжатия и/или компонентов электролизера.

[0010] В одном варианте реализации устройство сжатия включает в себя по меньшей мере одну пружину (например, устройство с упругим сопротивлением) и упор. В этом варианте реализации упор обеспечивает сопротивление сжатой пружине, в результате чего она прикладывает силу к концу токоотводящего стержня, который выходит из электролизера.

[0011] В одном варианте реализации устройство сжатия включает узел из кронштейна и винта. В этом варианте реализации кронштейн подвижным образом регулируют с помощью винта/резьбового узла, чтобы привести кронштейн в контакт со стержнем и приложить к нему силу. В некоторых вариантах реализации устройство сжатия включает гидравлический поршень. В этой конструкции поршень прикладывает к стержню силу переменной величины.

[0012] В одном варианте реализации устройство сжатия представляет собой расширяемый элемент (иногда называемый, например, расширяемым баллоном). В некоторых вариантах реализации баллон изготовлен из материала-металла (т.е. является металлическим). В некоторых вариантах реализации баллон изготовлен из ферритной/магнитной нержавеющей стали, включая в качестве неограничивающих примеров марки 304SS, 304L, 430, 410 и 409. Некоторые неограничивающие примеры материалов баллона включают: углеродистую сталь, нержавеющую сталь, графит и сталь. В одном варианте реализации баллон включает по меньшей мере одну стенку, которая герметично окружает внутреннюю полость. В различных вариантах реализации баллон имеет разные формы, включая прямоугольную, овальную, круглую и т.п. В других вариантах реализации баллон содержит две практически плоских поверхности с закругленными краями. В качестве некоторых неограничивающих примеров баллон имеет: прямоугольную форму, квадратную форму, многоугольную форму, овальную форму и/или закругленную форму. В некоторых вариантах реализации баллон имеет углы. В некоторых вариантах реализации баллон имеет закругленные края.

[0013] По еще одному аспекту изобретения предлагается способ. Способ содержит следующее: формируют по меньшей мере одну боковую стенку вокруг внутренней полости, получая металлическое тело, имеющее отверстие; вводят в полость расширяемый материал через отверстие (например, предварительно накачивают полость газом); закрывают металлическое тело, таким образом полностью окружая полость с расширяемым материалом в ней.

[0014] По другому аспекту предлагается способ изготовления расширяемого элемента. Способ содержит следующее: совмещают множество (по меньшей мере две) металлических стенок, получая внутри них полость; и герметизируют это множество стенок.

[0015] В одном варианте реализации расширяемый элемент отливают с помощью формы. В одном варианте реализации расширяемый элемент экструдируют по форме. В одном варианте реализации расширяемый элемент подвергают механической обработке. В одном варианте реализации части расширяемого элемента склеивают вместе. В одном варианте реализации расширяемый элемент сваривают. В одном варианте реализации расширяемый элемент свинчивают. В одном варианте реализации расширяемый элемент скрепляют болтами. В одном варианте реализации расширяемый элемент механически скрепляют.

[0016] В одном варианте реализации способ содержит введение материала (например, газа, расширяемого материала, инертного материала) в полость (иногда называемую внутренней полостью или центральной областью).

[0017] В некоторых неограничивающих вариантах реализации герметизация включает сварку, механическое скрепление, склеивание, крепление заклепками, болтовое соединение, свинчивание и т.п.

[0018] В некоторых вариантах реализации толщина стенки (стенок) меняется. В некоторых вариантах реализации толщина стенки является неизменной. В некоторых вариантах реализации стенка имеет толщину: по меньшей мере примерно 1/16 дюйма, по меньшей мере примерно 1/8 дюйма, по меньшей мере примерно 1/4 дюйма, по меньшей мере примерно 1/2 дюйма, по меньшей мере примерно 3/4 дюйма или по меньшей мере примерно 1 дюйм.

[0019] В некоторых вариантах реализации стенка имеет толщину: не более примерно 1/16 дюйма, не более примерно 1/8 дюйма, не более примерно 1/4 дюйма, не более примерно 1/2 дюйма, не более примерно 3/4 дюйма или не более примерно 1 дюйма.

[0020] В некоторых вариантах реализации полость заполнена воздухом (например, атмосферного состава). В некоторых вариантах реализации полость содержит газ (например, чистого или смешанного состава). В некоторых вариантах реализации полость содержит инертный материал (например, нереакционноспособный при повышенных температурах) (например, ниже 1000°С). В некоторых вариантах реализации полость содержит газ под давлением (например, выше атмосферного давления). В некоторых вариантах реализации полость содержит сочетания по меньшей мере двух из: воздуха (например, атмосферного состава), газа (например, чистого или смешанного состава), расширяемого материала и/или инертного материала (например, материала-наполнителя). В некоторых вариантах реализации полость содержит газ под давлением (например, выше атмосферного давления). В некоторых вариантах реализации полость содержит расширяемый материал. В некоторых вариантах реализации полость содержит их сочетания.

[0021] В некоторых вариантах реализации манометрическое давление внутри баллона (перед пуском/при давлении и температуре окружающей среды) составляет: по меньшей мере примерно 0 фунтов/кв.дюйм, по меньшей мере примерно 5 фунтов/кв.дюйм, по меньшей мере примерно 10 фунтов/кв.дюйм, по меньшей мере примерно 15 фунтов/кв.дюйм, по меньшей мере примерно 20 фунтов/кв.дюйм, по меньшей мере примерно 25 фунтов/кв.дюйм, по меньшей мере примерно 30 фунтов/кв.дюйм, по меньшей мере примерно 35 фунтов/кв.дюйм, по меньшей мере примерно 40 фунтов/кв.дюйм, по меньшей мере примерно 45 фунтов/кв.дюйм, по меньшей мере примерно 50 фунтов/кв.дюйм, по меньшей мере примерно 55 фунтов/кв.дюйм, по меньшей мере примерно 60 фунтов/кв.дюйм, по меньшей мере примерно 65 фунтов/кв.дюйм, по меньшей мере примерно 70 фунтов/кв.дюйм, по меньшей мере примерно 75 фунтов/кв.дюйм, по меньшей мере примерно 80 фунтов/кв.дюйм, по меньшей мере примерно 85 фунтов/кв.дюйм и/или по меньшей мере примерно 90 фунтов/кв.дюйм.

[0022] В некоторых вариантах реализации манометрическое давление внутри баллона (перед пуском/при давлении и температуре окружающей среды) составляет: не более примерно 0 фунтов/кв.дюйм, не более примерно 5 фунтов/кв.дюйм, не более примерно 10 фунтов/кв.дюйм, не более примерно 15 фунтов/кв.дюйм, не более примерно 20 фунтов/кв.дюйм, не более примерно 25 фунтов/кв.дюйм, не более примерно 30 фунтов/кв.дюйм, не более примерно 35 фунтов/кв.дюйм, не более примерно 40 фунтов/кв.дюйм, не более примерно 45 фунтов/кв.дюйм, не более примерно 50 фунтов/кв.дюйм, не более примерно 55 фунтов/кв.дюйм, не более примерно 60 фунтов/кв.дюйм, не более примерно 65 фунтов/кв.дюйм, не более примерно 70 фунтов/кв.дюйм, не более примерно 75 фунтов/кв.дюйм, не более примерно 80 фунтов/кв.дюйм, не более примерно 85 фунтов/кв.дюйм и/или не более примерно 90 фунтов/кв.дюйм.

[0023] В другом варианте реализации пустота/полость внутри баллона перед работой находится под давлением. Например, при подходящих условиях формирования и операциях герметизации условия внутри расширяемого элемента может быть по меньшей мере примерно атмосферным давлением, по меньшей мере примерно 1,5 атм, по меньшей мере примерно 2 атм, по меньшей мере примерно 3 атм, по меньшей мере примерно 4 атм или по меньшей мере примерно 5 атм. В некоторых вариантах реализации расширяемый элемент имеет внутреннее давление: по меньшей мере примерно 1 атм; по меньшей мере примерно 2 атм; по меньшей мере примерно 5 атм; по меньшей мере примерно 10 атм; по меньшей мере примерно 15 атм; или по меньшей мере примерно 20 атм Например, при подходящих условиях формирования и операциях герметизации условия внутри расширяемого элемента может быть следующими: не более примерно атмосферного давления, не более примерно 1,5 атм, не более примерно 2 атм, не более примерно 3 атм, не более примерно 4 атм или не более примерно 5 атм. В некоторых вариантах реализации расширяемый элемент имеет внутреннее давление: не более примерно 1 атм, не более примерно 2 атм, не более примерно 5 атм, не более примерно 10 атм, не более примерно 15 атм или не более примерно 20 атм.

[0024] В некоторых вариантах реализации внутренняя полость занимает часть объема расширяемого элемента. В некоторых вариантах реализации внутренняя полость составляет: по меньшей мере примерно 5% об., по меньшей мере примерно 10% об., по меньшей мере примерно 15% об., по меньшей мере примерно 20% об., по меньшей мере примерно 25% об., по меньшей мере примерно 30% об., по меньшей мере примерно 35% об., по меньшей мере примерно 40% об., по меньшей мере примерно 45% об., по меньшей мере примерно 50% об., по меньшей мере примерно 55% об., по меньшей мере примерно 60% об., по меньшей мере примерно 65% об., по меньшей мере примерно 70% об., по меньшей мере примерно 75% об., по меньшей мере примерно 80% об., по меньшей мере примерно 85% об., по меньшей мере примерно 90% об., по меньшей мере примерно 95% об. или по меньшей мере примерно 98% от объема расширяемого элемента.

[0025] В некоторых вариантах реализации внутренняя полость составляет: не более примерно 5% об., не более примерно 10% об., не более примерно 15% об., не более примерно 20% об., не более примерно 25% об., не более примерно 30% об., не более примерно 35% об., не более примерно 40% об., не более примерно 45% об., не более примерно 50% об., не более примерно 55% об., не более примерно 60% об., не более примерно 65% об., не более примерно 70% об., не более примерно 75% об., не более примерно 80% об., не более примерно 85% об., не более примерно 90% об., не более примерно 95% об. или не более примерно 98% от объема расширяемого элемента.

[0026] Употребляемый здесь термин "расширяемый материал" относится к материалу, который расширяется или увеличивается в размерах при различных условиях. В качестве неограничивающих примеров расширение возможно за счет фазового превращения, разложения и/или изменения плотности при различных условиях по температуре и давлению. В одном неограничивающем примере расширяемый материал расширяется внутри баллона при увеличенной температуре. В качестве другого примера, при увеличенной температуре, расширяемый элемент претерпевает фазовое превращение (т.е. твердое вещество в газ) с увеличением объема при увеличенной температуре.

[0027] В некоторых вариантах реализации внутри баллона присутствует газ (воздух), имеющий атмосферный состав, и при повышении температуры по меньшей мере часть имеющегося в воздухе кислорода (О2) удаляется из системы (например, из-за ржавления), в результате чего давление внутри полости при повышенной температуре (например, 900°С) составляет примерно 3,2 атм В некоторых вариантах реализации давление внутри баллона (например, в полости) падает по мере расширения баллона, поэтому расширение и ползучесть материала выбирают подходящий расширяемый материал, чтобы соответствовать подходящему увеличению давления во внутренней полости. В некоторых вариантах реализации имеет место уменьшение внутреннего давления из-за потери кислорода (например, поверхностных реакций с баллоном, таких как ржавление) и последующее увеличение объема баллона (например, расширение металла).

[0028] Неограничивающие примеры расширяемых материалов включают: любой материал, который превращается в газ или разлагается с выделением газа при температуре, превышающей комнатную (например, 20-25°С). В качестве нескольких неограничивающих примеров: MgCO3 (разлагается при 350°С), CaCO3 (кальцит, разлагается при 898°С) или CaCO3 (арагонит, разлагается при 825°С), причем каждый из этих материалов выделяет газообразный диоксид углерода при повышенных температурах. Другие неограничивающие примеры расширяемых материалов включают: любое химическое вещество, которое разрушается при повышенных температурах, например, температурах, превышающих примерно 800°С (например, рабочая температура электролизера, по меньшей мере примерно 900°С или по меньшей мере примерно 930°С). В некоторых вариантах реализации расширяемый материал расширяется (за счет расширения газа, фазового превращения, разложения и/или разрушения) при температурах ниже той температуры, при которой расширяемый баллон способен расширяться (например, термические свойства металла). В некоторых вариантах реализации расширяемый баллон претерпевает увеличение внутриполостного давления перед какой-либо деформацией боковых стенок расширяемого баллона и/или компонентов катодного токоотводящего подузла.

[0029] В некоторых вариантах реализации в условиях повышенных температуры и давления внутри баллона газ и/или расширяемый материал внутри баллона расширяются, толкая стенки баллона наружу. В некоторых вариантах реализации подъем от температуры окружающей среды до рабочей температуры электролизера (например, 900°С-930°С) увеличивает внутреннее абсолютное давление внутри баллона в 4 раза.

[0030] В другом варианте реализации внутри расширяемого элемента используется инертный материал. В одном варианте реализации инертный материал является пористым и/или состоит из частиц. В качестве неограничивающих примеров инертный материал включает пластинчатый глинозем, гравий, агрегат (заполнитель), керамические материалы и т.п., которые заполняют часть полости или всю ее. В некоторых вариантах реализации при использовании инертного материала размер полости может быть большим, в то время как количество газа, обеспечивающего давление (т.е. не занятый инертным материалом объем), будет маленьким. При таком варианте реализации можно ограничить ползучесть в расширяемом элементе (которая будет замедляться по мере расширения полости и падения давления). Кроме того, при таком варианте реализации уменьшается количество газа, который потенциально может вырваться из расширяемого элемента во время работы электролизной ванны, по сравнению с вариантом реализации, в котором все полость заполнена газом.

[0031] В некоторых вариантах реализации улучшение контакта на поверхности раздела паза и стержня является измеримым, коррелируемым и/или количественно определяемым по одной или более характеристик. В качестве неограничивающих примеров устройство сжатия вызывает уменьшение электрического сопротивления, увеличение площади поверхности (между пазом катодного блока и катодным токоотводящим подузлом), размерное изменение в токоотводящем подузле (например, степень выхода токоотводящего стержня из электролизера) и их сочетания.

[0032] При измерении улучшенного контакта по уменьшенному электрическому сопротивлению результирующая поверхность раздела имеет общую площадь поверхности, достаточную для уменьшения измеренного катодного падения напряжения на электролизере на измеримую величину.

[0033] В некоторых вариантах реализации результирующий, улучшенный контакт на поверхности раздела имеет общую площадь поверхности, достаточную для уменьшения измеренного катодного падения напряжения (например, на катодном узле) на: по меньшей мере примерно 10 мВ, по меньшей мере примерно 20 мВ, по меньшей мере примерно 30 мВ, по меньшей мере примерно 40 мВ, по меньшей мере примерно 50 мВ, по меньшей мере примерно 60 мВ, по меньшей мере примерно 70 мВ, по меньшей мере примерно 80 мВ, по меньшей мере примерно 90 мВ, по меньшей мере примерно 100 мВ, по меньшей мере примерно 120 мВ, по меньшей мере примерно 140 мВ или по меньшей мере примерно 160 мВ.

[0034] В некоторых вариантах реализации результирующий, улучшенный контакт на поверхности раздела имеет общую площадь поверхности, достаточную для уменьшения измеренного катодного падения напряжения (например, на катодном узле) на: не более чем примерно 10 мВ, не более чем примерно 20 мВ, не более чем примерно 30 мВ, не более чем примерно 40 мВ, не более чем примерно 50 мВ, не более чем примерно 60 мВ, не более чем примерно 70 мВ, не более чем примерно 80 мВ, не более чем примерно 90 мВ, не более чем примерно 100 мВ, не более чем примерно 120 мВ, не более чем примерно 140 мВ или не более чем примерно 160 мВ.

[0035] В некоторых вариантах реализации электрическое сопротивление на стыке уменьшается в следующее количество раз: по меньшей мере примерно 3, по меньшей мере примерно 5, по меньшей мере примерно 10, по меньшей мере примерно 20, по меньшей мере примерно 40, по меньшей мере примерно 60, по меньшей мере примерно 80 или по меньшей мере примерно 100 раз.

[0036] В некоторых вариантах реализации электрическое сопротивление на стыке уменьшается в следующее количество раз: не более примерно 3, не более примерно 5, не более примерно 10, не более примерно 20, не более примерно 40, не более примерно 60, не более примерно 80 или не более примерно 100 раз.

[0037] В некоторых вариантах реализации, при измерении улучшенного контакта по увеличенной площади поверхности на стыке или поверхности раздела между катодным блоком и токоотводящим подузлом (или, в качестве альтернативы, соединительным материалом/пазом катодного блока), улучшение измеряют как увеличение площади поверхности. Это в общем отображено путем сравнения: (a) Фигуры 8А с Фигурой 8В; (b) Фигуры 9А с Фигурой 9В; (c) Фигуры 10А с Фигурой 10В; и/или (d) Фигуры 10С с Фигурой 10D.

[0038] В некоторых вариантах реализации устройство сжатия увеличивает степень контакта (или общую площадь поверхности) на: по меньшей мере примерно 2%, по меньшей мере примерно 4%, по меньшей мере примерно 6%, по меньшей мере примерно 8%, по меньшей мере примерно 10%, по меньшей мере примерно 15%, по меньшей мере примерно 20%, по меньшей мере примерно 40%, по меньшей мере примерно 50%, по меньшей мере примерно 75% или по меньшей мере примерно 100% (например, если не существовало контакта перед тем, как устройство сжатия оказалось на своем место/заработало на конце токоотводящего стержня со сжимающим усилием).

[0039] В некоторых вариантах реализации устройство сжатия увеличивает степень контакта (или общую площадь поверхности) на: не более чем примерно 2%, не более чем примерно 4%, не более чем примерно 6%, не более чем примерно 8%, не более чем примерно 10%, не более чем примерно 15%, не более чем примерно 20%, не более чем примерно 40%, не более чем примерно 50%, не более чем примерно 75% или не более чем примерно 100% (например, если не существовало контакта перед тем, как устройство сжатия оказалось на место/заработало на конце токоотводящего стержня со сжимающим усилием).

[0040] В некоторых вариантах реализации, при измерении улучшенного контакта по размерному изменению в токоотводящем стержне, когда этот стержень находится в напряженном состоянии, улучшенный контакт на поверхности раздела между катодным блоком и токоотводящим стержнем измеряют по разности в размере и/или длине (например, в продольном направлении) токоотводящего стержня по мере того, как он выступает из стенки электролизера. При приложении силы в виде сжимающего напряжения к одному из токоотводящего стержня, этот стержень уменьшается по длине по мере его сжатия, тем самым входя в электролизер в большей степени.

[0041] В некоторых вариантах реализации уменьшение по длине стержня составляет: по меньшей мере примерно 0,1%, по меньшей мере примерно 0,3%, по меньшей мере примерно 0,5%, по меньшей мере примерно 0,7%, по меньшей мере примерно 1%, по меньшей мере примерно 1,1%, по меньшей мере примерно 1,3%, по меньшей мере примерно 1,5%, по меньшей мере примерно 1,7%, по меньшей мере примерно 2% или по меньшей мере примерно 2,5%.

[0042] В некоторых вариантах реализации уменьшение по длине стержня составляет: не более примерно 0,1%, не более примерно 0,3%, не более примерно 0,5%, не более примерно 0,7%, не более примерно 1%, не более примерно 1,1%, не более примерно 1,3%, не более примерно 1,5%, не более примерно 1,7%, не более примерно 2% или не более примерно 2,5%.

[0043] В некоторых вариантах реализации по мере уменьшения стержня по длине (т.е. меньшего выступания из стенки) стержень расширяется (т.е. увеличивается) по ширине (например, в поперечном направлении), выравниваясь в лучшем контакте с площадью поверхности паза. В некоторых вариантах реализации стержень демонстрирует уменьшение по длине в продольном направлении и увеличение по ширине в поперечном направлении.

[0044] В некоторых вариантах реализации улучшение электрического контакта относится к увеличению поперечного размера на: по меньшей мере примерно 0,1%, по меньшей мере примерно 0,3%, по меньшей мере примерно 0,5%, по меньшей мере примерно 0,7%, по меньшей мере примерно 1%, по меньшей мере примерно 1,1%, по меньшей мере примерно 1,3%, по меньшей мере примерно 1,5%, по меньшей мере примерно 1,7%, по меньшей мере примерно 2% или по меньшей мере примерно 2,5%.

[0045] В некоторых вариантах реализации улучшение электрического контакта относится к увеличению поперечного размера на: не более примерно 0,1%, не более примерно 0,3%, не более примерно 0,5%, не более примерно 0,7%, не более примерно 1%, не более примерно 1,1%, не более примерно 1,3%, не более примерно 1,5%, не более примерно 1,7%, не более примерно 2% или не более примерно 2,5%.

[0046] В одном варианте реализации улучшенный контакт на поверхности раздела измеряют по размерному изменению стержня в напряженном состоянии не более чем на 10% в продольном направлении (т.е. по длине) и не более чем 5% в поперечном направлении (т.е. по ширине).

[0047] В некоторых вариантах реализации устройство сжатия создает в токоотводящем подузле сжимающие напряжения различной величины, включая: по меньшей мере примерно 50 фунтов/кв.дюйм, по меньшей мере примерно 100 фунтов/кв.дюйм, по меньшей мере примерно 150 фунтов/кв.дюйм, по меньшей мере примерно 200 фунтов/кв.дюйм, по меньшей мере примерно 250 фунтов/кв.дюйм или по меньшей мере примерно 300 фунтов/кв.дюйм.

[0048] В некоторых вариантах реализации устройство сжатия создает в токоотводящем подузле сжимающие напряжения различной величины, включая: не более примерно 50 фунтов/кв.дюйм, не более примерно 100 фунтов/кв.дюйм, не более примерно 150 фунтов/кв.дюйм, не более примерно 200 фунтов/кв.дюйм, не более примерно 250 фунтов/кв.дюйм или не более примерно 300 фунтов/кв.дюйм.

[0049] В некоторых вариантах реализации величина силы, приложенной устройством сжатия к токоотводящему стержню, является достаточно большой для предотвращения, уменьшения или устранения зазоров между токоотводящим стержнем и катодным блоком. Путем устранения, уменьшения и/или предотвращения зазора устройство сжатия уменьшает КПН на алюминиевом электролизере и увеличивает эффективность отвода электрического тока из системы.

[0050] В некоторых вариантах реализации устройство сжатия создает результирующую деформацию в токоотводящем стержне в продольном (осевом) направлении, составляющую: по меньшей мере примерно -0,01%, по меньшей мере примерно -0,02%, по меньшей мере примерно -0,03%, по меньшей мере примерно -0,04%, по меньшей мере примерно -0,05%, по меньшей мере примерно -0,06%, по меньшей мере примерно -0,07%, по меньшей мере примерно -0,08%, по меньшей мере примерно -0,09%, по меньшей мере примерно -0,1%. В некоторых вариантах реализации устройство сжатия создает деформацию в токоотводящем стержне в продольном (осевом) направлении, составляющую: по меньшей мере примерно -0,1%, по меньшей мере примерно -0,15%, по меньшей мере примерно -0,2%, по меньшей мере примерно -0,25%, по меньшей мере примерно -0,3%, по меньшей мере примерно -0,35%, по меньшей мере примерно -0,4%, по меньшей мере примерно -0,45%, по меньшей мере примерно -0,5%, по меньшей мере примерно -0,55%, по меньшей мере примерно -0,6%, по меньшей мере примерно -0,65%, по меньшей мере примерно -0,7%, по меньшей мере примерно -0,75%, по меньшей мере примерно -0,8%, по меньшей мере примерно -0,85%, по меньшей мере примерно -0,9%, по меньшей мере примерно -0,95% или по меньшей мере примерно -1%.

[0051] В некоторых вариантах реализации устройство сжатия создает результирующую деформацию в токоотводящем стержне в продольном (осевом) направлении, составляющую: не более примерно -0,01%, не более примерно -0,02%, не более примерно -0,03%, не более примерно -0,04%, не более примерно -0,05%, не более примерно -0,06%, не более примерно -0,07%, не более примерно -0,08%, не более примерно -0,09%, не более примерно -0,1%. В некоторых вариантах реализации устройство сжатия создает деформацию в токоотводящем стержне в продольном (осевом) направлении, составляющую: не более примерно -0,1%, не более примерно -0,15%, не более примерно -0,2%, не более примерно -0,25%, не более примерно -0,3%, не более примерно -0,35%, не более примерно -0,4%, не более примерно -0,45%, не более примерно -0,5%, не более примерно -0,55%, не более примерно -0,6%, не более примерно -0,65%, не более примерно -0,7%, не более примерно -0,75%, не более примерно -0,8%, не более примерно -0,85%, не более примерно -0,9%, не более примерно -0,95% или не более примерно -1%.

[0052] В некоторых вариантах реализации устройство сжатия создает результирующую деформацию в токоотводящем стержне в поперечном направлении, составляющую: по меньшей мере примерно 0,01%, по меньшей мере примерно 0,02%, по меньшей мере примерно 0,03%, по меньшей мере примерно 0,04%, по меньшей мере примерно 0,05%, по меньшей мере примерно 0,06%, по меньшей мере примерно 0,07%, по меньшей мере примерно 0,08%, по меньшей мере примерно 0,09%, по меньшей мере примерно 0,1%. В некоторых вариантах реализации устройство сжатия создает деформацию в токоотводящем стержне в поперечном направлении, составляющую: по меньшей мере примерно 0,1%, по меньшей мере примерно 0,15%, по меньшей мере примерно 0,2%, по меньшей мере примерно 0,25%, по меньшей мере примерно 0,3%, по меньшей мере примерно 0,35%, по меньшей мере примерно 0,4%, по меньшей мере примерно 0,45%, по меньшей мере примерно 0,5%, по меньшей мере примерно 0,55%, по меньшей мере примерно 0,6%, по меньшей мере примерно 0,65%, по меньшей мере примерно 0,7%, по меньшей мере примерно 0,75%, по меньшей мере примерно 0,8%, по меньшей мере примерно 0,85%, по меньшей мере примерно 0,9%, по меньшей мере примерно 0,95% или по меньшей мере примерно 1%.

[0053] В некоторых вариантах реализации устройство сжатия создает результирующую деформацию в токоотводящем стержне в поперечном направлении, составляющую: не более примерно 0,01%, не более примерно 0,02%, не более примерно 0,03%, не более примерно 0,04%, не более примерно 0,05%, не более примерно 0,06%, не более примерно 0,07%, не более примерно 0,08%, не более примерно 0,09%, не более примерно 0,1%. В некоторых вариантах реализации устройство сжатия создает деформацию в токоотводящем стержне в поперечном направлении, составляющую: не более примерно 0,1%, не более примерно 0,15%, не более примерно 0,2%, не более примерно 0,25%, не более примерно 0,3%, не более примерно 0,35%, не более примерно 0,4%, не более примерно 0,45%, не более примерно 0,5%, не более примерно 0,55%, не более примерно 0,6%, не более примерно 0,65%, не более примерно 0,7%, не более примерно 0,75%, не более примерно 0,8%, не более примерно 0,85%, не более примерно 0,9%, не более примерно 0,95% или не более примерно 1%.

[0054] В одном варианте реализации устройство сжатия устанавливают при модернизации на существующие электролизеры. В одном варианте реализации устройство сжатия представляет собой компонент или часть электролизера. Необязательно, устройство сжатия изготавливают как единое целое со стенками электролизера, электрической ошиновкой электролизера, катодным узлом и/или токоотводящим подузлом или как их монтируемый/демонтируемый компонент.

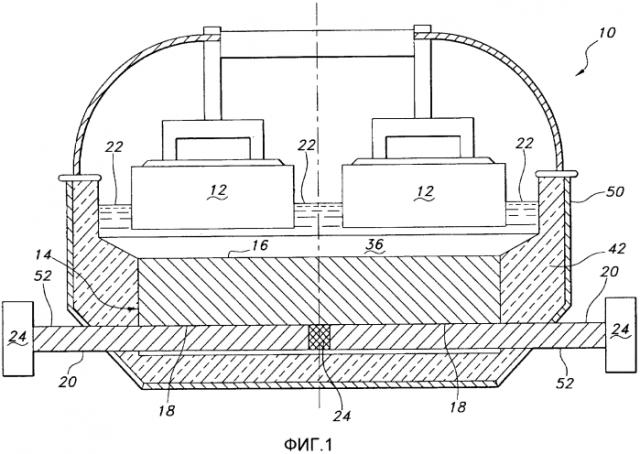

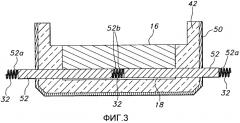

[0055] По одному аспекту настоящего изобретения предлагается алюминиевый электролизер. Алюминиевый электролизер включает в себя: анод, катодный узел, жидкую среду (например, ванну солевого расплава) и устройство сжатия. В одном варианте реализации катодный узел включает в себя: катодный блок с пазом и токоотводящий подузел. В одном варианте реализации токоотводящий подузел по меньшей мере частично расположен в пазе катодного блока. В некоторых вариантах реализации токоотводящий подузел представляет собой стержень или стержень с соединительным материалом, который по меньшей мере частично охватывает (например, покрывает) этот стержень. В некоторых вариантах реализации устройство сжатия прикреплено к концу токоотводящего подузла и выполнено с возможностью сопряжения токоотводящего подузла с пазом катодного блока. По сути, устройством сжатия поддерживается поверхность раздела между токоотводящим подузлом и катодным блоком в пазе.

[0056] В некоторых вариантах реализации жидкая среда находится между анодом и катодным узлом. Алюминий получают в электролизере из этой жидкой среды (также называемой ванной расплава/электролита). В некоторых вариантах реализации металлический алюминий получают на поверхности раздела между жидкой ванной и жидким металлом, и по мере его образования жидкий алюминий накапливается сверху катодного блока.

[0057] По еще одному аспекту настоящего изобретения предлагается алюминиевый электролизер. В одном варианте реализации алюминиевый электролизер включает в себя: анод, катодный узел, ванну солевого расплава и устройство сжатия (например, устройство осевого сжатия). В одном варианте реализации катодный узел включает в себя катодный блок с пазом и токоотводящий подузел. В одном варианте реализации токоотводящий подузел включает в себя токоотводящий стержень и соединительный материал. В некоторых вариантах реализации токоотводящий подузел закреплен в пазу катодного блока. Ванна солевого расплава (например, электролит) находится между анодом и катодным блоком.

[0058] В одном варианте реализации устройство осевого сжатия включает в себя: упор и по меньшей мере один прикладывающий силу элемент. В одном варианте реализации прикладывающий силу элемент выполнен с возможностью прикрепления к концу токоотводящего стержня, в то время как упор удерживает элемент на месте. В одном варианте реализации при