Способ лазерной обработки неметаллических пластин

Иллюстрации

Показать всеИзобретение может быть использовано для лазерного пробития сквозных отверстий в пластинах из полупроводниковых, керамических и стеклообразных материалов. Способ обработки неметаллических пластин согласно изобретению заключается в облучении их поверхности лазерным импульсом с минимальной расходимостью. При этом плотность энергии на поверхности пластины определяют по соотношению, связывающему удельную энергию сублимации материала пластины, толщину пластины, показатель поглощения материала пластины на длине волны воздействующего лазерного излучения и коэффициент отражения материала пластины, а вышедшее из пластины лазерное излучение при помощи диэлектрического зеркала, расположенного по нормали к лазерному пучку и имеющего коэффициент отражения ~ 99,9% на длине волны лазерного излучения, возвращают в пластину. Изобретение обеспечивает снижение энергетических затрат при пробитии лазерным излучением сквозных отверстий в пластинах из неметаллических материалов. 3 ил.

Реферат

Изобретение относится к области технологических процессов и может быть использовано для лазерного пробития отверстий в пластинах из полупроводниковых, керамических и стеклообразных материалов.

Известен способ обработки неметаллических материалов [1], в котором обработка пластин осуществляется путем облучения поверхности импульсом лазерного излучения. Временная форма импульса описывается определенным соотношением в зависимости от плотности потока энергии лазерного излучения, констант b1 и b2, характеризующих фронт и спад лазерного импульса, от длительности лазерного импульса, текущего времени от начала воздействия, плотности энергии и максимального значения плотности потока лазерного излучения в импульсе. Эффект достигается тем, что формируют лазерный импульс, временная форма которого описывается соотношением

где q(t) - плотность потока энергии лазерного излучения, Вт/м2;

τ - длительность импульса лазерного излучения, с;

b1 и b2 - константы, характеризующие фронт и спад лазерного импульса;

t - текущее время от начала воздействия, с.

Указанный способ позволяет минимизировать термоупругие напряжения в поглощающем слое материала пластины, но он не позволяет осуществлять скрайбирование пластин из неметаллических материалов и осуществлять пробитие сквозных отверстий в них при минимальных энергетических затратах.

Известен способ лазерной обработки [2], в частности, используемый для создания отверстий в пластинах, в котором плотность энергии, необходимая для испарения слоя материала толщиной х, равна

где W - плотность энергии лазерного излучения;

χ - координата, измеряемая от поверхности вглубь материала;

ρ - плотность материала;

Lu - скрытая теплота испарения единицы массы материала.

Уравнение (1) характеризует стационарный процесс испарения материала под действием лазерного излучения при его поглощении в очень тонком поверхностном слое материала (много меньше толщины испаренного слоя). Уравнение (1) нельзя использовать, когда поглощение лазерного излучения происходит в объеме материала, например в слое материала толщиной в несколько миллиметров. Недостатком данного способа является отсутствие возможности определения оптимального значения плотности энергии лазерного излучения при обработке материалов, обладающих объемным поглощением излучения с длиной волны, на которой происходит обработка материала.

Известен также способ лазерной обработки неметаллических материалов [3], заключающийся в облучении их поверхности лазерными импульсами с плотностью энергии в импульсе, определяемой по соотношению

где е - основание натурального логарифма (е≈2,7183);

Q - удельная энергия сублимации материала, Дж/м3;

χ - показатель поглощения материала пластины на длине волны лазерного излучения, м-1;

R - коэффициент отражения материала.

При такой плотности энергии воздействующего лазерного излучения происходит сублимация поглощающего слоя материала толщиной 1/χ, причем максимальный удельный (на единицу вложенной энергии) унос массы материала составит величину

Для сквозного пробития отверстия в пластине необходимо, чтобы толщина пластины составляла величину 1/χ. Эти условия обеспечивают оптимальный режим обработки при одностороннем воздействии лазерного излучения на неметаллические материалы, обладающие объемным поглощением лазерного излучения.

Этот способ выбран в качестве прототипа. Недостатком способа является то, что при пробитии сквозных отверстий в неметаллических пластинах, обладающих объемным поглощением лазерного излучения, теряется примерно 63% энергии лазерного импульса вследствие выхода части излучения через тыльную поверхность пластины и экспоненциальным законом поглощения лазерного излучения в пластине. В идеальном случае (mУД)max≈ρ/Q. Для приближения к идеальному результату необходимо вернуть в пластину вышедшее из нее излучение и перераспределить поглощенную энергию по толщине пластины.

Целью предлагаемого изобретения является снижение энергетических затрат при лазерном пробитии сквозных отверстий в пластинах из неметаллических материалов, обладающих объемным поглощением лазерного излучения, например, полупроводниковых, керамических и стеклообразных материалов.

Поставленная цель достигается тем, что выбирают длину волны лазерного излучения, обеспечивающую выполнение условия

0,6<χh<1,6,

где h - толщина пластины, м,

воздействуют на поверхность пластины лазерным пучком с минимальной расходимостью и плотностью энергии, рассчитываемой по соотношению

где е - основание натурального логарифма (е≈2,7183);

Q - удельная энергия сублимации материала, Дж/м3;

R - коэффициент отражения материала,

а вышедшее из пластины лазерное излучение при помощи диэлектрического зеркала, расположенного по нормали к лазерному пучку и имеющего коэффициент отражения ~ 99,9% на длине волны лазерного излучения, возвращают в пластину.

Ниже приводится более подробное описание изобретения со ссылкой на рисунки фиг. 1 - фиг. 3.

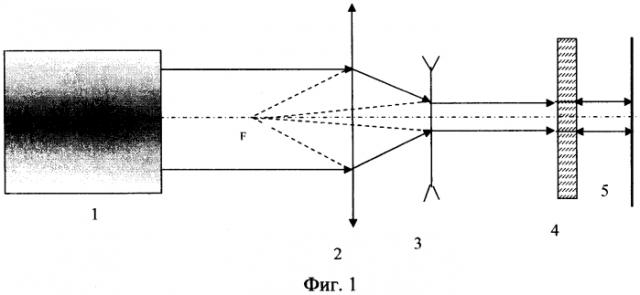

На рисунке фиг. 1 представлена схема лазерной установки для пробития сквозных отверстий в пластинах. Установка содержит импульсный лазер (1), телескопический преобразователь диаметра пучка, включающий собирающую линзу (2) и рассеивающую линзу (3), обрабатываемую пластину (4) и диэлектрическое зеркало (5) с коэффициентом отражения на длине волны лазерного излучения ~ 99,9%. Фокусы обеих линз совмещены, что позволяет получить параллельный лазерный пучок диаметром меньше, чем диаметр исходного пучка. Подбором фокусных расстояний линз обеспечивают требуемый диаметр лазерного пучка и, соответственно, отверстия в пластине. Вышедшее из пластины излучение зеркалом (5), расположенным по нормали к лазерному пучку, возвращается в пластину. В этом случае распределение поглощенной энергии по толщине пластины будет иметь вид

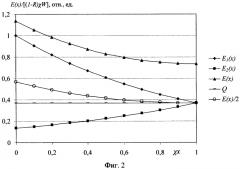

Распределение поглощенной энергии по толщине пластины в относительных единицах показано на рисунке фиг. 2. Видно, что минимальное поглощение энергии имеет место на тыльной поверхности пластины. Для пробития сквозного отверстия в пластине при одностороннем воздействии лазерного излучения необходимо, чтобы выполнялось условие

Для пробития сквозного отверстия в пластине для предложенного способа необходимо, чтобы

Рисунок фиг. 2 показывает, что E(x)min для предложенного способа в два раза превышает необходимый уровень. Для приближения Е(х) к Q плотность энергии лазерного излучения можно понизить в два раза (рисунок фиг. 2). Из уравнения (7) получим

Сравнение (4) и (8) показывает, что предложенный способ воздействия лазерного излучения позволяет уменьшить в два раза плотность энергии лазерного излучения, необходимую для пробития сквозных отверстий в пластинах. При этом масса испаренного на единицу площади материала составит

Удельная (на единицу вложенной энергии) масса испаренного материала составит

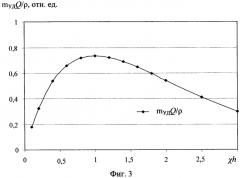

На рисунке фиг. 3 в относительных единицах показана зависимость удельной массы испаренного материала от безразмерного параметра χh. Исследование на экстремум уравнения (10) показывает, что удельная масса испарившегося материала имеет максимум при χh=1, причем величина mУД в точке максимума является постоянной для конкретного типа материала величиной и составляет (mУД)max≈0,736ρ/Q, что в два раза больше, чем для случая одностороннего воздействия лазерного излучения на пластину [3].

Оптимальным режимом воздействия лазерного излучения на пластины с целью пробития сквозных отверстий является воздействие с длиной волны, обеспечивающей выполнение условия χh=1. При этом плотность энергии в лазерном пучке рассчитывают по уравнению (8). Если это условие выполнить не удается, выбирают рациональные режимы, близкие к оптимальному, при которых длина волны лазерного излучения обеспечивает выполнение условия 0,6<χh<1,6. В этом диапазоне значений параметра χh изменения удельной массы испаренного материала составляют не более 13%.

Таким образом, воздействие параллельным пучком и возврат вышедшего через тыльную поверхность пластины лазерного излучения позволяет примерно в два раза уменьшить энергетические затраты на пробитие сквозных отверстий в неметаллических пластинах.

Литература

1. Атаманюк В.М., Коваленко А.Ф., Левун И.В., Федичев А.В. Способ обработки неметаллических материалов. Патент RU 2211753 С2. Опубл. 10.09.2003. Бюл. №25.

2. Лазерная техника и технология. В 7 кн. Кн. 4. Лазерная обработка неметаллических материалов: Учебное пособие для ВУЗов / А.Г. Григорьянц, А.А. Соколов. Под ред. А.Г. Григорьянца. - М.: Высшая школа, 1998. - 191 с. ISBN 5-06-001453-3.

3. Сахаров М.В., Коваленко А.Ф., Воробьев Α.Α., Конюхов М.В., Астраускас Й.И., Никитин И.В., Запонов А.Э., Удинцев Р.Д., Чупятов А.С. Способ обработки неметаллических материалов. Патент RU 2486628 С1. Опубл. 27.06.2013. Бюл. №18.

Способ лазерной обработки неметаллических пластин, заключающийся в облучении их поверхности импульсным лазерным излучением, отличающийся тем, что выбирают длину волны лазерного излучения, обеспечивающую выполнение условия где χ - показатель поглощения материала пластины на длине волны воздействующего излучения, м-1;h - толщина пластины, м,воздействуют на поверхность пластины лазерным пучком с минимально возможной расходимостью и плотностью энергии, рассчитываемой по соотношению где e - основание натурального логарифма (e≈2,7183);Q - удельная энергия сублимации материала, Дж/м3;R - коэффициент отражения материала,а вышедшее из пластины лазерное излучение при помощи диэлектрического зеркала, расположенного по нормали к лазерному пучку и имеющего коэффициент отражения ~ 99,9% на длине волны лазерного излучения, возвращают в пластину.