Сетчатая микро- и наноструктура, в частности для оптически прозрачных проводящих покрытий, и способ её получения

Иллюстрации

Показать всеИзобретение относится к химической промышленности, микроэлектронике и нанотехнологии и может быть использовано при изготовлении прозрачных проводящих покрытий, светопоглощающих и светопреобразующих слоёв для оптических и фотовольтаических устройств, самоочищающихся поверхностей, биометрических материалов, мембран, катализаторов. Сетчатую микро- и наноструктуру получают путём формирования на подложке слоя вещества, образующего трещины в процессе химической и/или физической реакции, и использования полученного слоя в качестве шаблона для задания геометрии микро- и наноструктуры. Полученная сетчатая микро- и наноструктура содержит проводящий или диэлектрический слой, выполненный в виде единой ажурной структуры, соответствующей геометрии трещин. Изобретение позволяет не использовать сложные методы литографии, повысить механическую надёжность структуры и её электропроводность. 2 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к микро- и наноструктурированным покрытиям, применяемым в таких областях, как прозрачные проводящие покрытия, в частности оптически прозрачные проводящие покрытия, светопоглощающие и светопреобразующие слои для оптических и фотовольтаических устройств, самоочищающиеся поверхности, биомиметические материалы, селективные и несущие слои мембран, катализаторы и др., и к способу их получения.

Существует возрастающая потребность в микро- и наноструктурированных покрытиях, которые формировались бы на больших площадях и имели бы малую удельную стоимость. Указанные покрытия применяемы в таких областях, как прозрачные проводящие покрытия, в частности оптически прозрачные проводящие покрытия (Hu, L. В., Wu, Н. & Cui, Y. Mater. Res. Soc. Bull. 36, 760-765 (2011)), светопоглощающие и светопреобразующие слои для оптических и фотовольтаических устройств (Garnett Е and Yang Р 2010 Nano Lett. 10 1082; Kang M G, Xu T, Park H J, Luo X and Guo L J. 2010. Adv. Mater. 22 4378; Ahn S W, Lee K D, Kim J S, Kim S H, Park J D, Lee S H and Yoon P W 2005 Nanotechnology 16 1874; Kwak M K, Kim T, Kim P, Lee H H and Suh K Y. 2009. Small 5 928; Chanda D, Shigeta K, Gupta S, Cain T, Carlson A, Mihi A, Baca A J, Bogart G R, Braun P and Rogers J A. 2011. Nature Nanotechnol. 6 402; Shalaev V M. 2007. Nature Photon. 1 41), самоочищающиеся поверхности (Jeong H E, Kwak M K, Park С I and Suh К Y. 2009. J. Colloid Interface Sci. 339 202; Lau K K S, Bico J, Тео K В K, Chhowalla M, Amaratunga G A J, Milne W I, McKinley G H and Gleason K K. 2003. Nano Lett. 3 1701), биомиметические материалы (Kwak M K, Pang С, Jeong Н Е, Kim Н N, Yoon Н, Jung Н S and Suh K Y. 2011. Adv. Funct. Mater. 21 3606), селективные и несущие слои мембран (патент RU 2389536, МПК В01D 71/00, опубликованный 20.05.2010) и др.

Существующие методы задания микро- и наноструктурированных покрытий, основанные на методах оптической или импринт-литографии (Moon Kyu Kwak, Jong G Ok, Jae Yong Lee et al. Nanotechnology 23 (2012) 344008 (6pp); Ahn S H and Guo L J. 2008. Adv. Mater. 20 2044; Ahn S H, Kim J S and Guo L. 2007. J. Vac. Sci. Technol. В 25 2388; Henzie J, Barton J E, Stender С L and Odom T W. 2006. Acc. Chem. Res. 39 249; Lee T W, Jeon S, Maria J, Zaumseil J, Hsu J W P and Rogers J A. 2005. Adv. Funct. Mater. 15 1435; Rogers J A, Paul K E, Jackman R J and Whitesides G M. 1997. Appl. Phys. Lett. 70 2658), не обеспечивают производительность и стоимостные параметры, необходимые для приложений, связанных с большими площадями покрытий.

Поэтому, в частности, такие объекты, как оптически прозрачные проводящие покрытия, в настоящее время изготавливаются иными методами. Проводящие покрытия, обладающие оптической прозрачностью, а также прозрачностью в других диапазонах спектра, имеют существенное практическое значение. Они находят свое применение для изготовления таких объектов техники, как электрообогреваемые и электрохромные стекла, панели для дисплеев, в том числе сенсорные (тачскрины), электроды для органических светодиодов, электронной бумаги, солнечных батарей, различных оптоэлектронных приборов, подложки для электростимулированного роста живых клеток, защита от электростатики и системы экранирования электромагнитных полей и др.

Для прозрачных проводящих покрытий определяющими техническими параметрами являются удельное поверхностное сопротивление и коэффициент прозрачности. Для ряда приложений существенное значение имеют также: спектр прозрачности (зависимость прозрачности от длины волны), химическая стойкость покрытия, его механическая гибкость и устойчивость к циклическим механическим деформациям, спектр материалов подложек, которые допустимы с точки зрения технологического процесса формирования покрытия, допустимые геометрия и размеры подложек и др. Основным экономическим параметром является себестоимость формирования единицы площади прозрачного покрытия.

В существующий уровень техники входят целый спектр решений, в той или иной степени обеспечивающих требования к указанным параметрам прозрачных проводящих покрытий. Однако каждое из имеющихся решений имеет существенные недостатки.

На текущий момент наиболее распространенным техническим решением является применение покрытий, выполненных на основе проводящих оксидов металлов. В частности, широкое распространение получило покрытие на основе индий-оловянного оксида (ITO) (патент GB 2361245, класс МПК С03С 17/245, опубликованный 17.10.2001, заявка на выдачу патента KR 20130027991, класс МПК H01L 33/36, опубликованная 18.03.2013, и др.). К основным недостаткам покрытий данного типа следует отнести относительно высокую стоимость и прогноз ее повышения (истощение запасов индия), существенные ограничения по допустимым подложкам (обусловлено методом формирования), существенную потерю прозрачности в ИК-области спектра, низкие механическую гибкость и эластичность. К преимуществам относится высокое соотношение оптической прозрачности и поверхностного сопротивления: порядка 10 Ом/квадрат при 90% прозрачности.

В последнее время все большее развитие получают альтернативные методы формирования прозрачных проводящих покрытий, в частности, с использованием в качестве покрытия системы нанопроволок (нанопроводники с высоким аспектным соотношением; частный случай наностержней, которые также являются нанообъектами с высоким аспектным соотношением, но могут не являться проводниками). Одним из основных ответвлений данного направления является использование в качестве нанопроволок одностенных углеродных нанотрубок (Zhang, М. et al. Science 309, 1215-1219 (2005); Hecht, D. S., Hu, L. B. & Irvin, G. Adv. Mater. 23, 1482-1513 (2011)). В рамках данного подхода углеродные нанотрубки наносятся различным образом на подложку (тот или иной вариант осаждения из коллоида, сухое нанесение и др.) или выращиваются на подложке методом осаждения из газовой фазы. К преимуществам покрытий на основе углеродных нанотрубок следует отнести механическую гибкость получаемых покрытий, сохранение прозрачности в ИК-области спектра, повышенную химическую стойкость, возможность использования более широкого спектра подложек (в общем случае). Однако имеются и существенные недостатки. Высокую оптическую прозрачность могут обеспечить только покрытия на основе одностенных углеродных нанотрубок и их пучков, что, с учетом текущей рыночной стоимости материала одностенных нанотрубок, обуславливает относительно высокую себестоимость покрытий данного типа. Кроме того, входящие в существующий уровень техники покрытия на основе углеродных нанотрубок имеют относительно высокое поверхностное сопротивление - от 100 Ом/квадрат и выше (A. Kaskela, A.G. Nasibulin, M.Y. Timmermans et al. Nano Lett. 2010, 10, 4349-4355) при прозрачности на уровне 90%, в то время как сопротивление покрытий на основе ITO при аналогичной прозрачности может составлять менее 10 Ом/квадрат.

Для уменьшения поверхностного сопротивления применяются подходы комбинирования углеродных нанотрубок с проводящим полимером, проводящими наночастицами, графеновыми островками и др., однако в целом сопротивление таких покрытий все еще существенно не достигает уровня ITO. В последнее время начинает активно развиваться другое ответвление технологии прозрачных проводящих покрытий на основе нанопроволок, а именно покрытия на основе системы металлических нанопроволок определенной геометрии (Н. Wu, D. Kong, Z. Ruan. Nature nanotechnology. 10.1038/NNANO.2013.84; De, S. et al. ACS Nano 3, 1767-1774 (2009); Garnett, E. C. et al. Nature Mater. 11, 241-249 (2012); заявка на выдачу патента US 2009129004, класс МПК B05D 5/12, опубликованная 21.05.2009). Металлические микро и нанопроводники имеют зонную структуру, схожую с многостенными УНТ, и механизм прозрачности итогового покрытия основан на наличии протяженных свободных окон между проводниками (в то время как слой одностенных УНТ, как правило, практически полностью заполняет поверхность и обладает прозрачностью лишь в силу уникальной электронной структуры одностенной УНТ). В отличие от одностенных УНТ, на металлических проводниках свет поглощается, однако усредненные параметры прозрачности могут быть достаточно велики (особенно с учетом эффекта дифракции света на проводниках, вклад которой растет при приближении ширины проводника к 1,0-0,3 мкм). На текущий момент, данный класс покрытий показывает свою высокую перспективность и способность обеспечить существенные преимущества относительно других типов покрытий. Так, в работе (Н. Wu, D. Kong, Z. Ruan. Nature nanotechnology. 10.1038/NNANO.2013.84) было показано, что покрытия на основе системы металлических нанопроволок могут обеспечить поверхностное сопротивление до 2 Ом/квадрат при прозрачности 90%, при этом в отличие от ITO, покрытие характеризуется высокой механической гибкостью, рекордно ровной спектральной характеристикой, а также допускает применение широчайшего спектра подложек. Основным текущим недостатком предложенных покрытий на основе металлических нанопроволок является их относительно высокая стоимость. Так, покрытие, предложенное в указанной работе (Н. Wu, D. Kong, Z. Ruan. Nature nanotechnology. 10.1038/NNANO.2013.84), предполагает формирование подвешенного темплата из полимерного нановолокна методом электроспиннинга, с последующим вакуумным напылением на подвешенную систему нановолокон металлического слоя, перенесение подвешенной системы на целевую подложку, вытравливание полимерного волокна, с сохранением металлической оболочки. При этом на подложке формируется система протяженных металлических «наножелобков» шириной около 400 нм и толщиной около 80 нм. Относительно высокую стоимость данного метода обуславливают использование процессов вакуумного напыления металла и электроспиннинга (последовательное нанесение на проводящую рамку системы подвешенных полимерных нановолокон). Кроме того, допустимые размеры рамки, на которой формируется подвешенный слой нановолокон, на текущий момент ограничены величиной 6 дюймов.

В качестве аналогов предлагаемого изобретения следует выделить также ряд технических решений, основанных на получении сетки проводников в результате процесса самоорганизации, имеющего место при высыхании на подложке эмульсий, содержащих наночастицы. Так, в заявке на выдачу патента US 2011003141, класс МПК В32В 5/16, опубликованной 06.01.2011, раскрывается способ получения микроструктурированного изделия, включающий формирование сети соединенных друг с другом дорожек, состоящих из наночастиц, окружающих ячейки (кластеры) произвольной формы на поверхности подложки, посредством агрегирования (сборки) указанных наночастиц из эмульсии. Также в указанном патенте раскрывается структура, состоящая из сети соединенных дорожек, окружающих ячейки произвольной формы, где указанные соединенные дорожки состоят из как минимум частично соединенных наночастиц.

В международной заявке WO 2012170684, класс МПК B05D 5/12, опубликованной 13.12.2012, раскрывается способ получения изделия, включающий а) обеспечение смеси, содержащей нелетучую компоненту в летучем жидком носителе, где жидкий носитель представляет собой эмульсию, включающую непрерывную фазу и вторую фазу, где вторая фаза в форме доменов, диспергированных в непрерывной фазе; б) покрытие указанной смесью поверхности исходной подложки и высушивание указанной смеси для удаления жидкого носителя, с приложением внешней силы во время нанесения и/или высыхания для обеспечения селективного роста указанных диспергированных доменов, относительно непрерывной фазы, в выбранных областях подложки, после чего указанная нелетучая компонента самоорганизуется и формирует покрытие в виде структуры, которая включает дорожки, окружающие ячейки, имеющие регулярное расположение, определяемое конфигурацией внешней силы на поверхности подложки.

В патенте US 2011273085, класс МПК B05D 5/12, опубликованной 10.11.2011, раскрывается способ получения изделия, включающий: а) приложение жидкой эмульсии, состоящей из непрерывной фазы, включающей проводящие наночастицы, к поверхности подложки; б) высушивание эмульсии и затем формирование прозрачного проводящего покрытия, включающего сетчатую структуру дорожек, сформированных из как минимум частично соединенных наночастиц, окружающих случайной формы ячейки, в основном прозрачные для света, и где как минимум часть указанных ячеек заполнена наполнителем.

В основе указанных технических решений лежит общий процесс самоорганизации, механизм которого отличается от предлагаемого в настоящем изобретении и заключается в следующем. Используется эмульсия, которая представляет собой две несмешивающиеся жидкости (например, масло и вода). Одна из жидкостей присутствует в первой жидкости в виде доменов (капель). При высаживании на подложку эти капли формируют систему ячеек (кластеров), окруженных первой жидкостью. В первой жидкости также присутствуют наночастицы твердого вещества, которые не могут проникнуть во вторую жидкость (т.е. ячейки остаются свободными от наночастиц). При высыхании первой жидкости наночастицы стягиваются в дорожки, окаймляющие капли второй жидкости. После удаления указанных капель остается сеть дорожек, образованных из слипшихся наночастиц.

Как и в случае предлагаемого изобретения, рассмотренные технические решения имеют то преимущество, что используют процесс самоорганизации и позволяют простым способом получить микро- и наноструктурированную поверхность в виде сетки проводящих дорожек. Однако с рассмотренными техническими решениями связан ряд недостатков.

- Проводящие дорожки формируются из находящихся как минимум в частичном контакте друг с другом наночастиц. Это обуславливает включение в общее сопротивление получаемой структуры контактных сопротивлений между отдельными наночастицами, что понижает достижимую проводимость получаемой сетки. Эта же причина обуславливает понижение механической прочности получаемой сетки относительно случая сетки, выполненной в виде единой структуры.

- Способ обуславливает наложение существенных ограничений на спектр допустимых материалов используемых наночастиц, поскольку предполагается диспергирование указанных наночастиц в жидком носителе. Так, большинство металлов подвергаются окислению при контакте с жидкостями, что особенно актуально для наночастиц, с их повышенной реакционной способностью. Поэтому проводящие свойства могут сохранять только наночастицы из благородных металлов или металлов, имеющих проводящие оксиды. Кроме того, на допустимые материалы наночастиц накладываются ограничения, связанные с их способностью формировать стабильный коллоид в первой жидкости. Решение данной задачи, как правило, связано с применением поверхностно-активных веществ (ПАВ), что дополнительно усложняет технологию и порождает проблему удаления остатков ПАВ с наночастиц в итоговой структуре, с целью улучшения электрического контакта наночастиц друг с другом. Следует отметить, что в любом случае первая жидкость, содержащая наночастицы, при своем испарении будет оставлять на поверхности наночастиц слой примесей, влияющий на контакт наночастиц. Это является неотъемлемым свойством способов, основанных на осаждении объектов из жидкой фазы.

- Способ обуславливает наложение существенных ограничений на соотношение ширины и толщины дорожек, получаемых при агломерации наночастиц, поскольку эти дорожки формируются капиллярными силами. При высыхании первой жидкости ее капиллярная поверхность стягивается и трамбует частицы в виде дорожек. Однако капиллярные силы стремятся минимизировать разницу ширины и толщины дрожки (закон минимизации площади поверхности приводит к эффекту скругления), поэтому теряется степень свободы по произвольному варьированию указанного соотношения, что в свою очередь может иметь значение для ряда конечных приложений (например, для оптически прозрачных покрытий). Кроме того, указанный эффект минимизации площади поверхности жидкой фазой приводит к скруглению углов получаемых ячеек, что, в частности, приводит к утолщению дорожек в местах их пересечения, что может иметь значение для ряда конечных приложений, так как увеличивается неоднородность дорожек по ширине. В частности, это может приводить к уменьшению общего коэффициента прозрачности структуры (места расширения дорожек занимают дополнительную площадь).

- Капиллярная природа механизма формирования рассматриваемых структур накладывает ограничения также на допустимое соотношение размера ячеек и ширины дорожек между ними, поскольку с ростом величины ячейки (т.е. с ростом диаметра исходной капли второй жидкости) и уменьшением ширины дорожки (т.е. с уменьшением ширины исходного слоя первой жидкости), растет вероятность того, что две соседние капли второй жидкости преодолеют прослойку из первой жидкости и сольются, минимизировав тем самым свою свободную энергию. Поэтому при наличии требования роста размера ячеек, возникает эффект увеличения ширины дорожек, разделяющих ячейки. Это ограничение является неотъемлемым следствием капиллярных сил, лежащих в основе формирования структуры посредством взаимодействия двух жидких фаз.

Известно также техническое решение (см. заявку US 2009129004), которое выбрано в качестве ближайшего аналога предлагаемой структуры, в котором описан прозрачный проводник, включающий: подложку, проводящий слой на указанной подложке, проводящий слой включает множество металлических нанопроводников. Указывается, что данное решение обеспечивает сочетание высокой электрической проводимости и оптической прозрачности с высокой механической гибкостью. Также указывается на достижение высокой отказоустойчивости, что связывается с тем, что в случае если повредилась какая-то отдельная проводящая дорожка, наличие большого числа проводящих дорожек (в данном случае - нанопроводников и их цепочек) позволяет обеспечивать пути для протекания тока.

К недостаткам указанной структуры следует отнести:

- в общем случае структура включает в себя контактные сопротивления, которые всегда имеют место между отдельными нанопроводниками, составляющими множество нанопроводников;

- используются исключительно нанопроводники. То есть объекты, один из размеров которых составляет менее 100 нм. Для ряда приложений более целесообразным, с технической и технологической точек зрения, может быть использование объектов микродиапазона;

- используются исключительно проводники. Для ряда приложений более целесообразным, с технической и технологической точек зрения, может быть использование сетки непроводящих дорожек. Например, сетки дорожек, выполненных из полимерного материала. В частности, материала, обладающего определенной биологической совместимостью (например, для приложения в области биомиметических покрытий);

- в общем случае расположение нанопроводников на подложке является случайным, в то время как для ряда приложений требуется обеспечить определенную величину и разброс зазоров между нанопроводниками (то есть величину и разброс размеров окон в сетке). Это может быть актуально, например, для оптически прозрачных покрытий, мембран, сверхгидрофобных (самоочищающихся) материалов, биомиметических покрытий и др.

Также из указанного технического решения известен способ формирования прозрачного проводника, включающий: осаждение множества металлических нанопроводников, диспергированных в жидкости, на поверхность подложки и формирование сетки металлических нанопроводников на подложке при высыхании указанной жидкости. К недостаткам способа следует отнести:

- потребность в осуществлении операции предварительного синтеза металлических нанопроводников, которые затем диспергируются в указанной жидкости. Сама по себе операция синтеза металлических нанопроводников не является тривиальной с технологической точки зрения и в общем случае связана с теми или иными ограничениями (технологическая сложность, ограничения по удельной проводимости, наличие в получаемых нанопроводниках дефектов и примесей, ограничения по аспектному соотношению получаемых нанопроводников, их спутанность и др.);

- потребность в операции осаждения нанопроводников на подложку из жидкости. Данная операция неразрывно связанна с эффектами коагуляции (спутывания) нанопроводников, с соответствующим нарушением однородности формируемой сетки. С этим же обстоятельством связана сложность регулирования средней величины зазоров (окон) в сетке;

- сетка формируется из отдельных нанопроводников, в силу чего снижается ее общая электрическая проводимость, поскольку в цепь дополнительно включаются контактные сопротивления, образующиеся в местах контакта отдельных нанопроводников друг с другом. По аналогичной причине снижается механическая прочность сетки, что может иметь значение для некоторых приложений (например, в случае использования сетки в качестве несущего или селективного слоя мембраны);

- осаждение из жидкой фазы, как правило, требует применения дополнительных компонент в коллоидном растворе (с целью увеличения его стабильности), которые после осаждения на подложку выступают в качестве посторонних веществ, снижающих проводимость формируемой сетки (по механизму роста величины контактных сопротивлений), и другие ее эксплуатационные параметры.

Задачей, решаемой предложенной группой изобретений, является устранение вышеотмеченных недостатков известных технических решений.

Технический результат, достигаемый заявленной группой изобретений, заключается в создании нового способа формирования микро- и наноструктурированных покрытий, а также в создании новой микро- и наноструктуры, обеспечивающих повышение механической надежности структуры, повышение электрической проводимости (в частном случае реализации изобретения), повышение контролируемости геометрических параметров структуры, повышение технологичности ее производства при одновременном расширении области применения как новой структуры, так и способа ее получения.

Указанный технический результат достигается в способе получения сетчатой микро- и наноструктуры, в процессе осуществления которого на подложке формируют слой из вещества, которое в процессе химической и/или физической реакции способно образовывать трещины; осуществляют операцию образования трещин в указанном слое при помощи химической и/или физической реакции; осуществляют операции по использованию полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии микро- и наноструктуры.

Посредством операций по использованию полученного слоя, содержащего трещины, в качестве шаблона могут задавать геометрию микро- и наноструктуры на указанной подложке или на второй подложке или таким образом, чтобы указанная микро- и наноструктура была частично или полностью механически свободна от какой-либо подложки.

Операции использования полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии микро- и наноструктуры могут включать операцию формирования проводящего или диэлектрического слоя поверх слоя, содержащего трещины, и последующую операцию полного или частичного удаления слоя, содержащего трещины.

Операцию нанесения проводящего или диэлектрического слоя могут осуществлять посредством вакуумного напыления или осаждения из расплава или из жидкой или газовой фазы, а операцию полного или частичного удаления слоя, содержащего трещины, могут осуществлять посредством травления или посредством термического или механического воздействия.

Операции использования полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии микро- и наноструктуры могут включать операцию формирования слоя жидкого прекурсора или расплава поверх слоя, содержащего трещины, операцию введения слоя, содержащего трещины, в контакт со второй подложкой, с вытеснением излишков жидкого прекурсора или расплава, операцию преобразования жидкого прекурсора в целевой материал или операцию затвердевания расплава.

В качестве подложки, на которой формируют слой вещества, содержащий трещины, могут использовать пористую подложку, способную вместить в себя часть указанного прекурсора или расплава.

В качестве указанного жидкого прекурсора может быть использован раствор солей серебра или коллоид наночастиц серебра.

Слой вещества, которое в процессе химической и/или физической реакции способно образовывать трещины, может содержать в своем составе дополнительные слои или компоненты, которые влияют на процесс осаждения проводящего или диэлектрического слоя посредством вакуумного напыления или на процесс осаждения из расплава или из жидкой или газовой фазы, блокируя или замедляя указанный процесс осаждения относительно осаждения на материал подложки, на которой сформирован слой, содержащий трещины.

Операции использования полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии сетчатой микро- и наноструктуры структуры могут включать операцию гальванического осаждения проводящего вещества в зазоры, сформированные трещинами.

Операции использования полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии сетчатой микро- и наноструктуры структуры могут включать операцию механического контакта указанной подложки со второй подложкой, с целью переноса шаблона и/или микро- и наноструктуры на указанную вторую подложку.

Операции использования полученного слоя, содержащего трещины, в качестве шаблона для задания геометрии сетчатой микро- и наноструктуры структуры могут включать операции нанесения дополнительных слоев, с последующим формированием слоя материала сетчатой микро- и наноструктуры структуры поверх или между указанных дополнительных слоев.

Указанный технический результат, кроме того, достигается при создании сетчатой микро- и наноструктуры, полученной вышеуказанным способом и содержащей проводящий или диэлектрический слой, выполненный в виде единой ажурной структуры, причем указанная ажурная структура соответствуют геометрии трещин, образованных в слое вещества, использованного в качестве шаблона при формировании указанной сетчатой микро- и наноструктуры.

В качестве материала указанной ажурной структуры может быть использован металл или проводящий оксид металла, осажденный из расплава, жидкой или газовой фазы или осажденный вакуумным методом.

В качестве материала указанной ажурной структуры может быть использован композитный материал, включающий проводящие наночастицы, или углеродные нанотрубки, или проводящие наностержни, распределенные в матрице, в частности в матрице, выполненной из проводящего полимера.

Указанная ажурная структура может быть закреплена на подложке, в том числе пористой или оптически прозрачной подложке.

Указанная ажурная структура может быть частично или полностью механически свободна от какой-либо подложки.

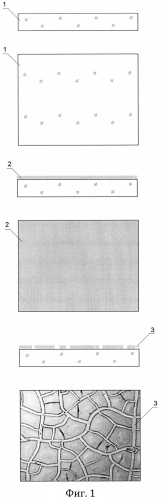

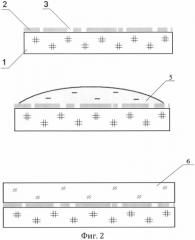

Сущность предложенной группы изобретений поясняется чертежами, где на фиг. 1 показано схематическое изображение структуры (вид сбоку и вид сверху) на различных этапах ее формирования согласно одному из примеров реализации изобретения. На фиг. 2 - схематическое изображение структуры (вид сбоку) на различных этапах ее формирования согласно второму примеру реализации изобретения.

Поставленная задача решается, а технический результат достигается благодаря использованию в технических решениях следующих признаков.

- Признак «указанная ажурная структура соответствуют геометрии трещин, образованных в слое вещества, использованного в качестве шаблона» обеспечивает то обстоятельство, что слой пронизан сквозными окнами, причем размер указанных окон имеет тяготение к некому среднему размеру, поскольку способ получения шаблона посредством описанного механизма самоорганизации для однородного по толщине слоя означает приблизительно одинаковый размер окон, при этом, что важно, окна по форме и размеру имеют все же определенный разброс. Следует отметить, что, например, для такого приложения, как оптическое покрытие (в частности, оптически прозрачное покрытие), наличие определенного разброса в форме и размерах элементов покрытия может являться желательным результатом, так как исключает эффект интерференции на определенных длинах волн. Указанный характер геометрии ажурной структуры, обеспечиваемый указанным признаком, имеет значение и для случая выполнения ажурного слоя из диэлектрического материала, например для приложения данного слоя в качестве несущего или селективного слоя мембраны или в качестве биомиметического слоя (слоя, имитирующего биологическую ткань). В последнем случае указанный признак особенно актуален, поскольку именно в результате лежащего в основе изобретения процесса самоорганизации, приводящего к разбиению единого слоя на кластеры посредством трещин, геометрия множества кластеров в некоторой степени повторяет геометрию множества живых клеток (Т.А. Яхно, В.Г. Яхно. Журнал технической физики, 2009, том 79, вып. 8. С. 133-141). Также указанный признак означает, что размер элементов ажурной структуры может лежать в диапазоне от менее 100 нм до более 100 мкм, поскольку, как показано заявителем, указанный метод самоорганизации обеспечивает столь широкие диапазоны структурирования. В прототипе указано, что структура состоит из нанопроводников (объекты, один из размеров которых составляет менее 100 нм), в то же время расширение диапазона допустимых геометрических размеров элементов структуры может иметь значение для отдельных практических приложений структуры (например, для случая несущего или селективного слоя мембраны, биомиметического и сверхгидрофобного покрытий и др.).

- Признак «содержащая проводящий или диэлектрический слой» обеспечивает возможность выполнения структуры из более широкого, чем в случае прототипа, спектра материалов, в частности из диэлектрических материалов, таких как полимеры, что расширяет спектр практического применения структуры.

- Признак «выполненный в виде единой ажурной структуры» обеспечивает то обстоятельство, что исключается, в частности, проблема контактных электрических сопротивлений, которая всегда существует для варианта организации структуры из «множества проводников». Это позволяет повысить достигаемую проводимость структуры. Кроме того, для множества проводников (или диэлектрических объектов) актуальна проблема прочности их механического контакта друг с другом, что может иметь значение для ряда приложений, например для случая выполнения указанным слоем функции несущего или селективного слоя мембраны. Указанные признак обеспечивает повышение механической прочности структуры (пятно контакта двух объектов, выполненных из материала одного типа, является механически менее прочным, чем непрерывный переход той же геометрии между указанными объектами).

- Предложенный способ в общем случае позволяет формировать единую ажурную структуру, благодаря чему исключается проблема контактных электрических сопротивлений, которая всегда существует для варианта организации структуры из «наночастиц» или «множества нанопроводников». Это позволяет повысить достижимую проводимость структуры. Кроме того, для множества проводников или наночастиц актуальна проблема прочности их механического контакта друг с другом, что может иметь значение для ряда приложений.

- Способ кардинально расширяет спектр допустимых материалов, из которых формируется итоговая ажурная структура. С использованием формируемого в рамках способа шаблона (слоя, содержащего трещины) можно сформировать итоговую ажурную структуру практически из любого материала с применением любого из существующих методов осаждения: вакуумное напыление, осаждение из жидкой или газовой фазы, осаждение из расплава и др.

- Способ кардинально расширяет допустимое соотношение ширины и толщины дорожек единой ажурной структуры. Возникает дополнительная степень свободы по независимому варьированию величины указанных параметров, поскольку этап формирования шаблона, при котором задается ширина трещин (определяет ширину дорожек ажурной структуры), не связан с этапом формирования дорожек одним из способов осаждения, в рамках которого можно независимо задавать толщину дорожки от единиц нанометров до величины, не превышающей толщину слоя, содержащего трещины (может достигать десятков и сотен микрометров).

- Способ кардинально расширяет допустимое соотношение размера ячеек (кластеров) и ширины дорожек между ними. При образовании трещин в слое, подвергаемом операции высыхания или химической или физической реакции, в качестве механизма самоорганизации выступает конкуренция сил адгезии слоя к подложке и сил механического сокращения слоя. В силу данной конкуренции в определенный момент становится энергетически выгодным разбиение слоя на систему отдельных кластеров, разделенных трещинами. Указанный процесс самоорганизации позволяет регулировать в широких пределах связь ширины трещин с размером кластеров посредством регулирования концентрации испаряемого или химического агента в слое, толщины слоя, влажности или состава среды, в которой происходит растрескивание, и другими параметрами. Следует отдельно отметить, что после первичного растрескивания, в силу специально заданных влажности или химического состава среды, кластеры могут начать опять увеличивать свои размеры (в частном случае - набухать) и образованные трещины могут контролируемо суживаться до единиц нанометров и вплоть до полного смыкания кластеров. Поэтому размеры кластеров и ширина трещин могут в общем случае варьироваться независимо друг от друга в широких пределах, что не достигается в указанных аналогах, использующих капиллярный механизм самоорганизации, и в прототипе, использующем осаждение готовых нанопроводников (например, достижимы трещины менее 100 нм шириной при протяженности кластеров более 100 мкм).

Подробное описание

В настоящей группе изобретений предлагается структура сетчатой геометрии и способ ее получения, которые обеспечивают дальнейшее расширение сферы применения самоорганизованных структур. В основе способа получения структуры лежит процесс самоорганизации, при котором при росте механических напряжений в слое вещества, данный, изначально сплошной слой на определенном этапе разбивается на отдельные кластеры, отделенные друг от друга зазорами (трещинами). Рост напряжений в указанном слое вещества может иметь в качестве причины физическую или химическую реакцию или их комбинацию. В качестве примера физической реакции можно указать процесс высыхания, то есть удаления из системы жидкой фазы (в частном случае - удаление воды или другого жидкого растворителя), или процесс набухания одной из компонент указанного слоя вещества за счет впитывания ею другой, жидкой компоненты, или процесс сокращения или расширения указанного слоя, где указанные сокращение или расширение не совпадают по величине с сокращением или расширением подложки (например, вследствие несовпадения ТКР, эластичности, модуля упругости или других физических параметров слоя и подложки). В качестве примера химической реакции можно привести реакции полимеризации, разложения и др. В комбинированном варианте имеют место одновременно химическая и физическая реакции (например, реакция полимеризации с испарением одной из компонент продуктов реакции). В рамках существующего уровня науки и техники, указанный процесс трещинообразования в слое вещества получил определенное изучение и использование, однако он рассматривался в основном либо с позиции паразитного эффекта, либо с позиции средства индикации параметров качества физиологических или промышленных жидкостей (Т.А. Яхно, В.Г. Яхно. Журнал технической физики, 2009, том 79, вып. 8. С. 133-141).

В настоящей группе изобретений указанный процесс самоорганизации положен в основу низкозатратного способа формирования шаблона, используемого для получения итоговой сетчатой микро- и наноструктуры, имеющей в частном случае электропроводящие функции. Авторами изобретения выявлено, что, регулируя такие параметры, как химический и физический состав слоя, его толщину, вязкость и адгезию к подложке, концентрацию вступающей в физическую или химическую реакцию компоненты, скорость указанных физической или химической реакции, температуру и давление в системе, а также регулируя условия последующей обработки треснувшего слоя, можно регулировать в широких пределах такие параметры, как средний размер и форму итоговых кластеров, ширину и форму отделяющих кластеры трещин. При этом ширина трещин может варьироваться от величин менее 100 нм до величин более 100 мкм. Ширина дорожек получаемой итоговой сетчатой структуры может варьироваться в еще более широких пределах, чем ширина первичных трещин. Для этого могут быть применены операции дальнейшей обработ