Способ формирования полимерных шаблонов наноструктур разной геометрии

Иллюстрации

Показать всеИспользование: для формирования наноразмерных полимерных шаблонов с контролируемыми геометрическими параметрами в микро- и наноэлектронике. Сущность изобретения заключается в том, что способ формирования полимерных шаблонов наноструктур разной геометрии, включает формирование цифрового шаблона наноструктур, перенос этого шаблона на поверхность позитивного резиста, нанесенного на подложку, проявление резиста, в качестве подложки наряду с полупроводниковыми используются подложки, покрытые металлом, при этом шаблоны в форме наноразмерных колец формируют одноточечным экспонированием позитивного резиста электронным пучком диаметром 2 нм и дозой в диапазоне от 0.2 пКл до 100 пКл на точку, а шаблоны наноструктур сложной формы и высокого разрешения формируют последовательным точечным экспонированием позитивного резиста с шагом от 5 до 30 нм с увеличением средней скорости экспонирования до 10 раз. Технический результат: обеспечение возможности получения полимерных наноструктур разной геометрии, обладающих резкими очертаниями граней при суб-20 нм разрешении на различных полупроводниковых и металлизированных подложках. 3 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области нанотехнологий, а именно к способу формирования наноразмерных полимерных шаблонов с контролируемыми геометрическими параметрами, и может быть использовано в микро- и наноэлектронике для получения функциональных наноструктур и устройств на их основе.

Непрерывное развитие наноиндустрии и микроэлектронной промышленности требует разработки новых подходов и методов по формированию наноразмерных структур разной геометрии с разрешением менее 100 нм. Одной из наиболее передовых технологий является безмасочная литография на основе взаимодействия полимерного резиста с электронным пучком.

Главной целью литографии является создание шаблона в слое резиста с целью последующего переноса этого шаблона на поверхность либо внутрь нижележащей подложки [1]. Электронно-лучевая литография (ЭЛЛ) позволяет получать структуры с высоким разрешением благодаря малой длине волны электрона и малому размеру электронного луча, в то время как разрешение оптической литографии ограничивается длиной волны света, который применяется для экспонирования. Кроме этого ЭЛЛ - это очень гибкая техника производства шаблонов, которая может работать с разными резистами и подложками. Основной недостаток ЭЛЛ - это низкая скорость экспонирования (обычно не более 107 пикселей в секунду) [2] и дороговизна процесса массового производства.

Известен способ получения полимерных шаблонов наноструктур при помощи экспонирования резиста большим числом параллельных электронных пучков. [3]. Этот метод позволяет повысить производительность литографической системы и снизить стоимость интегральных микросхем. Недостатком метода является сильное удорожание литографической системы, сложная и ненадежная система управления пучками, низкое разрешение из-за невозможности одновременной фокусировки всех пучков массива.

Известны электронно-лучевая система и метод, позволяющий задавать плоскостное распределение плотности тока в электронном пучке, сфокусированном на поверхности образца, с целью предотвращения эффекта близости и накопления пространственного заряда, отклоняющего электронный пучок [4]. Метод позволяет корректировать дозу излучения для получения высококонтрастных шаблонов. Недостатками метода являются медленная прорисовка шаблона, невозможность его использования для массового производства.

Известен также способ получения микроколец на основе фоторезиста толщиной 800 нм [5]. Способ требует использования фотомаски с напыленными массивами металлических нанодисков, которая размещается на поверхности фоторезиста. При освещении фотомаски ультрафиолетовым светом возникает явление, называемое «пятном Пуассона». Суть явления заключается в появлении яркого пятна на фоторезисте за освещенным направленным пучком света непрозрачным телом (в данном случае, металлическим диском) в области его геометрической тени. В результате под диском в фоторезисте засвечивается центральная часть, что после проявления приводит к получению колец микронного размера. Недостатком метода является низкое разрешение (хуже 200 нм) вследствие использования световой волны для экспозиции полимерного слоя и использование дорогостоящей фотомаски.

Наиболее близким к заявляемому техническому решению по существенным признакам и достигаемому результату является разработка, описанная в статье [6]. Способ-прототип формирования полимерных шаблонов наноструктур состоит в переносе шаблона на резист РММА (полиметилметакрилат) 950 К толщиной 128 нм, который предварительно наносят методом центрифугирования на очищенную подложку естественно оксидированного кремния, выдерживают в течение 60 с на плите при температуре 180°C, проявляют после экспонирования в растворе MIBK (метилизобутилкетон) : IPA (изопропиловый спирт) в соотношении 1 к 3 (1:3) и выдерживают в изопропиловом спирте в течение 60 с. Затем воздействуют электронным пучком высокой дозы (несколько десятков мКл/см2) на макромолекулы поверхности резиста, в результате чего происходит разрыв водородных связей макромолекул и осуществляется карбонизация резиста.

Переэкспонирование резиста позволило авторам получить наноразмерные столбики неправильной формы. Авторы объясняют образование наностолбиков карбонизацией позитивного резиста РММА, в результате чего он приобретает свойства негативного резиста.

Задачей, поставленной и решаемой настоящим изобретением, является создание полимерных наноструктур разной геометрии на полупроводниковых и проводящих поверхностях для получения сложных литографических шаблонов, обладающих суб-20 нм разрешением и состоящих как из отдельных элементов, так и массивов наноструктур.

Технические результаты - получение полимерных наноструктур разной геометрии, обладающих резкими очертаниями граней при суб-20 нм разрешении на различных полупроводниковых и металлизированных (покрытых тонкой пленкой металла) подложках.

Для достижения названных технических результатов предлагается способ изготовления полимерных наноструктур, включающий нанесение тонкого слоя позитивного резиста на очищенную полупроводниковую подложку либо подложку, предварительно покрытую тонкой металлической пленкой (например, Au, Pt, Al, Cu, Ti, Cr и др.), термообработку резиста для получения твердой полимерной пленки и обеспечения высокой адгезии с поверхностью подложки, последующую экспозицию полимерной пленки электронным пучком в точечном режиме по заданному цифровому шаблону с дозой экспонирования, позволяющей менять химические свойства резиста и переключать его из позитивного резиста в негативный, проявку подложки в растворе MIBK:IPA для удаления резиста с участков, экспонированных нормальной дозой, до получения заданных шаблонов наноструктур. Предлагаемый способ позволяет существенно повысить разрешение получаемых наноструктур по сравнению с ЭЛЛ на большинстве негативных резистов (например, NEB-31, ma-N и др.) и многократно сократить время прорисовки шаблона по сравнению с традиционной ЭЛЛ.

В качестве подложки для нанесения резиста могут быть выбраны полупроводниковые подложки, например естественно оксидированные подложки кремния, как с собственными носителями зарядов, так и легированные примесными атомами, например В, P, In и др., и подложки, покрытые с рабочей поверхности сплошной тонкой пленкой (толщина от 5 нанометров до нескольких микрометров) металла, например Au, Pt, Al, Cu, Ti, Cr и др. Использование подложек с разной кристаллической структурой (монокристаллическая, поликристаллическая) и размером зерен, а также шероховатостью поверхности, позволяет управлять разрешением получаемых наноструктур.

Использование точечного (однопиксельного) экспонирования полимерной пленки электронным пучком с дозой от 0.2 пКл до 100 пКл на точку и расстоянием между ближайшими точками от 5 до 30 нм позволяет осуществлять переэкспонирование выбранных областей в соответствии с цифровым изображением с целью образования сплошных карбонизированных областей, которые после выдержки в проявителе MIBK:IPA (1:3) либо в ацетоне, образуют основу полимерных шаблонов.

Сформированные заявляемым способом шаблоны наноструктур разной геометрии имеют высокую стойкость к кислотному и плазменному травлению вследствие их карбонизации, что делает их привлекательными для создания твердых форм для наноимпринт литографии, масок для травления, наноэлектронных, нанофотонных и нано- и микроэлектромеханических устройств.

Способ формирования полимерных шаблонов наноструктур позволяет:

- формировать полимерные шаблоны наноструктур сложной геометрии с высоким разрешением;

- расширить класс материалов подложек, на которых можно формировать полимерные шаблоны наноструктур;

- повысить точность воспроизведения при формировании полимерных шаблонов наноструктур сложной геометрии;

- обеспечить стабильность процесса формирования полимерных шаблонов наноструктур на подложках диаметром более 1 см;

- упростить и удешевить способ формирования карбонизированных наноструктур и сократить время технологического процесса.

Таким образом, отличительными признаками заявляемого технического решения являются:

- использование наряду с естественно оксидированными подложками кремния полупроводниковых подложек, покрытых тонкими металлическими пленками с разной кристаллической структурой (монокристаллическая или поликристаллическая) и размером зерен, и, соответственно, с разной шероховатостью поверхности;

- использование точечного (однопиксельного) экспонирования полимерной пленки электронным пучком с высокой дозой более 0.2 пКл на точку и расстоянием между точками экспонирования от 5 до 30 нм;

- возможность формирования бездефектных полимерных шаблонов наноструктур разных геометрических форм - овалы, квадраты, треугольники, многоугольники и т.д. с суб-20 нанометровым разрешением.

Сопоставительный анализ совокупности существенных признаков заявляемого способа и совокупности существенных признаков аналогов и прототипа свидетельствует о наличии в заявляемом техническом решении критерия «новизна».

Такая совокупность отличительных признаков позволяет решить поставленную задачу и устранить недостатки способа-прототипа, обеспечивая более высокую разрешающую способность и эффективность литографии, давая возможность получать полимерные наноструктуры любой формы на полупроводниковых и металлических поверхностях для их дальнейшего использования в качестве штампа наноимпринт литографии, маски для травления материала подложки или для напыления широкого класса материалов на подложку с последующим проведением взрывной литографии (lift-off процесс) для удаления остатков резиста и осажденного материала. Заявляемый способ обеспечивает стабильность и высокую производительность процесса формирования бездефектных полимерных шаблонов наноструктур на подложках диаметром более 1 см.

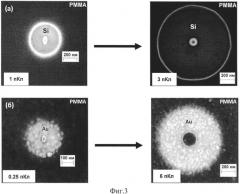

Способ формирования полимерных шаблонов наноструктур разной геометрии поясняется снимками, схемами и графиками, приведенными на фиг. 1-11:

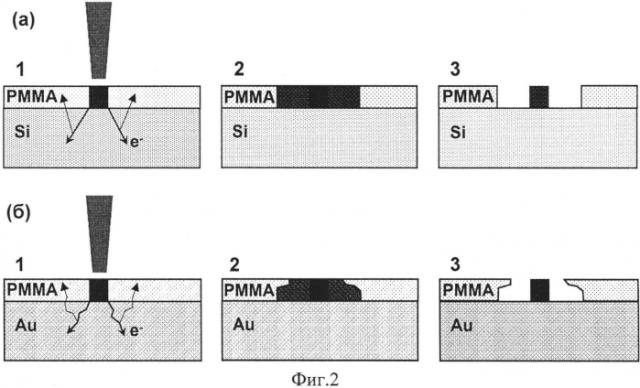

на фиг. 1 показаны снимки сканирующего электронного микроскопа, демонстрирующие влияние подложки на формирование кольца при дозе облучения 2.4 пКл на точку и толщине резиста 150 нм: (а) - кремниевая подложка; (б) - кремниевая подложка, покрытая пленкой Au толщиной 200 нм;

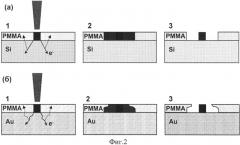

на фиг. 2 схематически показан процесс формирования столбика и ореола вокруг него в зависимости от типа подложки: этап 1 - взаимодействие электронов с резистом и подложкой в процессе экспонирования, этап 2 - взаимодействие приводит к экспонированию выделенных областей резиста; этап 3 - проявка резиста и сформированный профиль;

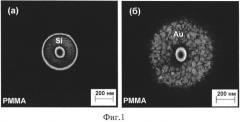

на фиг. 3 показано влияние дозы экспонирования и типа подложки на рост столбика и диаметр ореола;

на фиг. 4 приведены снимки наношаблона в виде кольца, сформированного методом точечной литографии на кремниевой подложке, покрытой слоем резиста РММА А2 толщиной 120 нм: (а) - вид кольца сверху, (б) - трехмерное изображение кольца, (с) - поперечный профиль кольца. Изображения получены с помощью атомно-силовой микроскопии;

на фиг. 5 показана зависимость диаметра ореола dout от дозы облучения при фиксированной толщине резиста 150 нм и ускоряющем напряжении на катоде 10 кВ для разного типа подложек;

на фиг. 6 показана зависимость диаметра столбика din от дозы облучения при фиксированной толщине резиста 150 нм и ускоряющем напряжении на катоде 10 кВ для разного типа подложек;

на фиг. 7 показано влияние расстояния между точками экспонирования на формирование наношаблонов;

на фиг. 8 представлены изображения полимерных наноструктур, полученных точечной литографией на резисте РММА А2 толщиной 75 нм при ускоряющем напряжении на катоде 10 кВ: (а) - многоугольник с шириной линии 20 нм, (б) - овал с шириной линии 22 нм, (в) - треугольник с шириной линии 33 нм;

на фиг. 9 показаны трехмерные изображения полимерных наноструктур, полученных точечной литографией на резисте РММА А2 толщиной 75 нм при ускоряющем напряжении на катоде 10 кВ; (а) - кольцо с шириной линии 20 нм; (б) - квадрат с шириной линии 25 нм;

фиг. 10 демонстрирует эффект слияния ореолов наноструктур при их перемещении относительно друг друга;

на фиг. 11. представлено изображение сложного полимерного наношаблона с минимальной шириной линии 15 нм.

Представленные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1. Создание полимерной наноструктуры в виде кольца на кремниевой подложке

На предварительно очищенную естественно оксидированную кремниевую полупроводниковую подложку наносили методом центрифугирования тонкий слой РММА толщиной 150 нм. Незамедлительно после этого подложку помещали на горячую поверхность температурой 180°C на 90 секунд для затвердевания полимерного слоя и удаления растворителя. Затем образец помещали в камеру электронно-лучевого литографа (E-line, Raith) либо растрового электронного микроскопа (Supra, Carl Zeiss), имеющего механизм отсечения электронного пучка. Для получения максимально возможного разрешения литографии выбирали наименьший размер сечения электронного пучка, равный 2 нм (нанолитограф e-Line Raith).

Для создания наноструктуры производили точечное экспонирование выбранной области с определенной дозой, при этом ускоряющее напряжение электронного пучка составляло 10 кВ. Величина ускоряющего напряжения определяет энергию пучка электронов и, следовательно, глубину его проникновения в резист и подложку. Доза указывает на количество электронов, взаимодействующих с резистом в процессе экспонирования. Опытным путем установлено, что при дозах менее 0.2 пКл на точку РММА резист ведет себя как позитивный, что после проявления в растворе MIBK:IPA (1:3) в течение 30 с при нормальных условиях приводит к вымыванию резиста в местах экспонирования. Выдержка в ацетоне в течение 30 с приводит к полному удалению резиста. Экспериментальным путем установлено, что при дозах в диапазоне от 0.2 пКл до 100 пКл на точку происходит образование центрированного столбика вследствие необратимого процесса карбонизации полимера в месте прямого попадания электронного пучка. Это связано с переключением характера резиста с позитивного на негативный. После проявки образца в растворе MIBK:IPA (1:3) в течение 30 с при нормальных условиях резист вокруг столбика вымывается, образуя ореол округлой формы (фиг. 1а). Выдержка в ацетоне в течение 30 с приводит к полному удалению резиста за исключением столбика. Диаметр ореола, также как и внешний диаметр углеродистого столбика зависит не только от дозы экспонирования, но и от толщины резиста, ускоряющего напряжения электронного пучка, шероховатости и кристаллической структуры поверхности подложки.

Основное воздействие электронов в процессе облучения приходится на центральную область (столбик), в то время как за формирования ореола вокруг столбика отвечают обратноотраженные и вторичные электроны (фиг. 2а).

Формирование столбика начинается при дозе облучения ~0.2 пКл, что в пересчете на площадь падающего пучка диаметром 2 нм составляет 6,37 Кл/см2, в то время как в среднем при прорисовке наноточки традиционным способом используется доза 110 мкКл/см2. Значительное увеличение дозы облучения (в 105 раз) приводит к переэкспонированию центральной области и образованию карбонизированного столбика. Этот факт подтверждается высокой химической стойкостью столбика к проявителю (раствор MIBK:IPA) и растворителям (ацетон, EBR remover).

При низкой дозе облучения форма столбика сильно зависит от кристаллической структуры подложки, однако, при увеличении дозы, влияние подложки становится незначительным (фиг. 3), ввиду более глубокого проникновения электронов вглубь пленки резиста и подложки.

На фиг. 4 представлены изображения атомно-силовой микроскопии, полученные на приборе Ntegra Aura (NT-MDT), из которых видна пространственная структура и профиль полученного шаблона. Важно отметить, что после проявления верхняя часть столбика смывается, и при этом на поверхности формируется характеристический пик, указывающий на точку взаимодействия электронного пучка с резистом.

Пример 2. Создание полимерной наноструктуры в виде кольца на кремниевой подложке, покрытой золотом

Получение шаблонов в виде наноразмерных колец проводили по примеру 1, но в качестве подложки использовали естественно оксидированную кремниевую подложку, покрытую тонкой поликристаллической пленкой золота толщиной 200 нм. Средний размер зерна составлял 10 нм. Пленка Au наносилась термическим распылением золотой навески на автоматизированной вакуумной установке ВУП-5 при базовом давлении 10-5 бар. Скорость осаждения золота составляла 100 нм в минуту.

На фиг. 1б показано влияние поликристаллической (зернистой) структуры пленки Au толщиной 200 нм, осажденной на поверхность естественно оксидированного кремния, на качество ореола. Ввиду равновероятного обратного отражения электронов от плоскости зерен, граница ореола становится размытой, в то время как отражение от монокристаллической подложки кремния происходит с меньшим разбросом, что увеличивает резкость границ ореола и столбика (фиг. 1а). В случае металлической поликристаллической подложки ближе к краю ореола образуется область недозасвеченного нависающего резиста. На фиг. 2б схематически показан процесс формирования шаблонов наноструктур на кремниевой подложке, покрытой пленкой золота толщиной 200 нм.

На фиг. 3б показано влияние дозы на формирование наноколец. Увеличение дозы приводит к правильной форме столбика и более четким границам ореола. Это связано с меньшим влиянием зернистости золотой пленки на формирование колец большего размера.

На фиг. 5-6 показаны экспериментальные зависимости диаметра ореола dout и столбика din от дозы облучения для золота и кремния. Как видно, увеличение дозы приводит к росту диаметров. При этом на кремнии при меньшей дозе можно сформировать кольца значительно большего диаметра. Экспериментально установлено, что толщина резиста также вносит существенный вклад в процесс формирования наноструктур. Так, с увеличением толщины резиста диаметр ореола возрастает. Это связано в первую очередь с особенностью взаимодействия прямых и обратноотраженных электронов с резистом и подложкой.

Пример 3. Формирование наноструктур сложной геометрии

Полимерную пленку готовили по примеру 1. Предварительно создали цифровой шаблон наноструктуры в виде набора однопиксельных точек, по которому производили экспонирование точечным пучком электронов с дозой выше 0,2 пКл. В процессе формирования сложных геометрических фигур при минимальном расстоянии (не более 30 нм) между соседними точками облучения наблюдается срастание карбонизированных столбиков, с повторением геометрического контура управляющего шаблона (фиг. 7а и в). При увеличении расстояния между точками взаимодействие ослабевает, что ведет к «разваливанию» фигуры (фиг. 7б и г). Экспериментальным путем установлено, что оптимальное расстояние между точками облучения должно лежать в диапазоне от 5 до 30 нм. При меньшем расстоянии разрешение получаемых элементов выше. При расстоянии более 30 нм целостность элементов после проявки нарушается. На фиг. 8 представлены примеры сложных геометрических фигур с шириной линии в диапазоне от 10 до 30 нм. Фиг. 9 демонстрирует трехмерные изображения колец круглой и квадратной формы. При смещении структур друг относительно друга, смещаются и их ореолы (фиг. 10).

Настоящее изобретение позволяет устранить недостатки способа-прототипа, обеспечивая возможность формирования сложных полимерных наноструктур любой формы с толщиной линий от 10 нм не только на полупроводниковых подложках, но и на пленках разных металлов, таких как Au, Pt, Al, Cu, Ti, Cr и др. Минимальная ширина линии при диаметре электронного пучка 2 нм ограничивается только длиной полимерной цепочки (~5 нм) и толщиной резиста. Опытным путем установлено, что чем тоньше резист, тем выше разрешение.

Другим преимуществом является тот факт, что линии получаемых наноструктур имеют практически бездефектную форму (фиг. 11). Это позволяет получать карбонизированные шаблоны высокого качества с суб-20 нм разрешением. Перенос шаблонов внутрь подложки методами влажного химического либо плазменно-химического травления возможен благодаря высокой химической стойкости карбонизированного шаблона.

Дополнительным важным преимуществом заявляемого способа формирования полимерных наноструктур является малое время прорисовки шаблона по сравнению с временем экспонирования того же шаблона традиционным способом, суть которого заключается в последовательном сканировании выбранной области. Для создания шаблона в виде квадратного массива 25 на 25 (всего 625 элементов) равносторонних треугольников со стороной 210 нм и толщиной линии 40 нм требуется 17,6 с, в то время как прорисовка этого же шаблона традиционным способом требует 152 с, что 8,6 раз дольше. Путем подбора параметров средняя скорость точечного экспонирования может быть увеличена до 10 раз по сравнению с традиционным способом.

Уровень техники подтверждает, что в научно-технических источниках отсутствуют данные, указывающие на влияние отличительных признаков заявляемого изобретения на достижение технических результатов, что подтверждает изобретательский уровень предлагаемого способа.

Литература.

1. S.P. Li, D. Peyrade, М. Natali, A. Lebib, Y. Chen, U. Ebels, L.D. Buda, and K. Ounadjela, "Flux Closure Structures in Cobalt Rings", Phys. Rev. Lett. 86 (2001) 1102.

2. Broers, A.N.; 1995; Fabrication limits of electron beam lithography and of UV, X-ray and ion-beam lithographies; Phil. Trans. Roy. Soc., Ser. A (Phys. Sci. & Eng.), 353 (1703) 291-311.

3. Parallel multi-electron beam lithography for IC fabrication with precise X-Y translation, патент US 7075093 B2, опубл. 11.07.2011.

4. Electron beam lithography system and method, патент US 5334282 (A), опубл. 02.08.1994.

5. Shibing Tian, Xiaoxiang Xia, Wangning Sun, Wuxia Li, Junjie Li and Changzhi Gu, Large-scale ordered silicon microtube arrays fabricated by Poisson spot lithography, 2011 Nanotechnology 22395301).

6. Huigao Duan, Jianguo Zhao, Yongzhe Zhang, Erqing Xie and Li Han, Preparing patterned carbonaceous nanostructures directly by overexposure of PMMA using electron-beam lithography, Nanotechnology 20 (2009) 135306.

1. Способ формирования полимерных шаблонов наноструктур разной геометрии, включающий формирование цифрового шаблона наноструктур, перенос этого шаблона на поверхность позитивного резиста, нанесенного на подложку, проявление резиста, отличающийся тем, что в качестве подложки наряду с полупроводниковыми используются подложки, покрытые металлом, при этом шаблоны в форме наноразмерных колец формируют одноточечным экспонированием позитивного резиста электронным пучком диаметром 2 нм и дозой в диапазоне от 0.2 пКл до 100 пКл на точку, а шаблоны наноструктур сложной формы и высокого разрешения формируют последовательным точечным экспонированием позитивного резиста с шагом от 5 до 30 нм с увеличением средней скорости экспонирования до 10 раз.

2. Способ по п. 1, отличающийся тем, что в качестве металла для покрытия кремниевой подложки могут быть выбраны металлы из ряда Au, Pt, Al, Cu, Ti, Cr и др.

3. Способ по п. 1, отличающийся тем, что в качестве подложек для формирования бездефектных полимерных шаблонов наноструктур могут быть использованы металлизированные подложки диаметром более 1 см.

4. Способ по п. 1, отличающийся тем, что цифровой шаблон представлен в виде набора однопиксельных точек.