Способ облачной триангуляции толщины горячего проката

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и может быть использовано для автоматизации процессов контроля и сортировки листового проката и других подобных изделий. В заявленном способе противоположные стороны проката зондируют набором световых лучей с известным пространственным распределением интенсивности. В результате сечения этих лучей поверхностью проката формируются облака освещенных точек на противоположных поверхностях проката. Оптические системы регистрируют рассеянное поверхностью проката излучение в виде двухмерных проективных распределений облаков освещенных точек. Причем пространственное распределение интенсивности наборов световых лучей выбирают таким образом, чтобы проективные распределения облаков освещенных точек в плоскости изображений оптических систем характеризовались целевыми параметрами, устойчивыми к локальным искажениям облаков освещенных точек и зависящими от положения проката в пространстве и его наклона. В процессе измерения проката вычисляют целевые параметры проективных распределений облаков освещенных точек. Определяют толщину проката с помощью взаимно-однозначного соответствия между целевыми параметрами проективных распределений облаков освещенных точек, геометрическим положением измеряемого проката в пространстве и его толщиной, полученного в результате калибровки. Технический результат - повышение точности определения толщины изделия при измерениях горячего проката при наличии высоких градиентов температуры воздушных масс в области распространения оптических сигналов. 7 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и может быть использовано для автоматизации процессов контроля и сортировки листового проката и других подобных изделий.

Известны несколько способов триангуляционного измерения толщины изделий (Авторское свидетельство СССР №1647249, 1988 г., G01B 21/00; патент РФ №2242712, 2003 г., G01B 11/03, G01B 11/06; патент РФ №2419068, 2009 г., G01B 11/06), при которых осуществляют подачу проката в зону измерений, направляют на поверхность проката с двух противоположных сторон с помощью источников излучения зондирующие световые лучи, лежащие на одной прямой, рассеянное поверхностью проката излучение регистрируют с помощью оптических систем и путем измерения координат световых пятен в плоскости изображений оптических систем определяют расстояния от соответствующих источников излучения до поверхности проката, а толщину вычисляют по формуле h=Т-А-В, где Τ - расстояние между источниками излучения (величина постоянная, задается конструктивно), А и В - соответственно расстояния от источников излучения до поверхности проката.

Недостатки данного способа:

1) измерение толщины проката осуществляется без учета его наклона, что снижает точность измерений;

2) в случае применения данного способа для измерения толщины горячего проката абсолютная погрешность измерения будет в несколько раз выше, чем при измерении толщины холодного проката из-за необходимости дистанцировать от измеряемого горячего проката оптические системы на минимально безопасное технологическое расстояние, составляющее около одного метра.

Известен способ триангуляционного измерения толщины листовых изделий (Авторское свидетельство СССР №1826697, 1990 г., G01B 11/06), учитывающий наклон изделия. Согласно данному способу осуществляют подачу проката в зону измерений, направляют на поверхность проката с двух противоположных сторон с помощью источников излучения по одному опорному и по одному дополнительному зондирующему световому лучу. Опорные лучи расположены на одной прямой, дополнительные лучи расположены на заданных расстояниях от опорных так, что плоскости, образованные парами световых лучей, лежат по одну сторону проката, ориентированы взаимно перпендикулярно и пересекаются по линии, образованной опорными лучами. Рассеянное поверхностью проката излучение регистрируют с помощью оптических систем и путем измерения координат световых пятен в плоскости изображений оптических систем определяют расстояния от соответствующих источников излучения до поверхности проката, а толщину проката вычисляют из полученных расстояний от источников излучения до поверхности проката и геометрического расположения оптических систем в пространстве.

Недостатки данного способа:

1) точность измерения толщины проката существенным образом зависит от того, насколько точно в соответствующей формуле ее расчета учитывается информация о геометрических параметрах проката. Кроме того, в реальности имеет место одновременное изменение толщины и наклона (коробления) проката по двум координатам, в результате чего на отдельных его участках нижняя и верхняя поверхности могут быть непараллельными друг другу и иметь разный наклон, что не учитывается в данном изобретении;

2) данный способ устанавливает наклон локального участка проката лишь по наклону одной из его поверхностей. При этом, однако, не учитывается наклон другой его поверхности;

3) в случае применения данного способа для измерения толщины горячего проката абсолютная погрешность измерения будет в несколько раз выше, чем при измерении толщины холодного проката из-за необходимости дистанцировать от измеряемого горячего проката оптические системы на минимально безопасное технологическое расстояние, составляющее около одного метра.

Наиболее близким по технической сущности заявляемому является устройство, реализующее способ триангуляционного измерения толщины листовых изделий (патент РФ №139156, 2013 г., G01B 11/00), при котором учитывается наклон обеих поверхностей проката. Согласно данному способу осуществляют подачу проката в зону измерений, направляют на поверхность проката с двух противоположных сторон с помощью источников излучения по три зондирующих световых луча, причем зондирующие световые лучи на противоположных сторонах проката образуют вершины пересекающихся выпуклых многоугольников. Рассеянное поверхностью проката излучение регистрируют с помощью оптических систем и измеряют координаты каждого светового пятна в плоскости изображений соответствующей оптической системы. По полученным координатам определяют пространственные координаты зондирующих световых лучей на поверхности проката и вычисляют толщину проката как расстояние между многоугольниками на противоположных сторонах проката в области их пересечения.

Недостатки: при измерении толщины горячего проката данный способ и упомянутые выше способы будут обладать высокой погрешностью измерения, вызванной эффектом влияния температурных фазовых неоднородностей воздуха на структуру и траектории зондирующих световых лучей в измерительных схемах. Оптические измерения горячего проката характеризуют высокой температурой проката (до 1000°C). При такой температуре неизбежны интенсивный нагрев воздуха вблизи проката, образование конвективных движений воздушных масс и формирование фазовых неоднородностей в воздушной среде, вызванных изменениями показателя преломления воздуха при различной температуре. Световые лучи при прохождении этих фазовых неоднородностей испытывают искажения, которые приводят к погрешности измерения толщины горячего проката. В случае размещения излучающих и приемных оптических систем в непосредственной близости к горячему прокату погрешностью измерения, обусловленной внесением искажений фазовыми неоднородностями в оптический сигнал, можно было бы пренебречь. Но из-за значительной температуры вблизи поверхности горячего проката оптические системы необходимо размещать на расстоянии, по крайней мере, порядка метра от поверхности проката. В этом случае погрешность измерения упомянутыми способами может достигать недопустимо больших значений, что приведет к некорректной работе измерительного комплекса.

Задачей предлагаемого изобретения является повышение точности определения толщины изделия при измерениях горячего проката при наличии высоких градиентов температуры воздушных масс в области распространения оптических сигналов.

Поставленная задача решается тем, что в способе облачной триангуляции толщины горячего проката, при котором осуществляют подачу проката в зону измерений, направляют на поверхность проката с двух противоположных сторон с помощью источников излучения зондирующие световые лучи, рассеянное поверхностью проката излучение регистрируют с помощью оптических систем, анализируют пространственное положение световых лучей на поверхности проката и методом триангуляции определяют толщину проката, согласно изобретению, на поверхность проката с двух противоположных сторон с помощью источников излучения направляют зондирующие наборы световых лучей с известным пространственным распределением интенсивности, в результате сечения этих лучей поверхностью проката формируются облака освещенных точек на противоположных поверхностях проката, рассеянное поверхностью проката излучение регистрируют с помощью оптических систем в виде двухмерных проективных распределений облаков освещенных точек, при этом пространственное распределение интенсивности зондирующих наборов световых лучей выбирают таким образом, чтобы проективные распределения облаков освещенных точек в плоскости изображений оптических систем характеризовались целевыми параметрами, устойчивыми к локальным искажениям облаков освещенных точек и зависящими от положения проката в пространстве и его наклона, вычисляют целевые параметры проективных распределений облаков освещенных точек, а толщину проката определяют с помощью полученного в результате калибровки взаимно-однозначного соответствия между целевыми параметрами проективных распределений облаков освещенных точек, геометрическим положением проката в пространстве и его толщиной.

В таком случае погрешность измерения толщины горячего проката будет существенно ниже, чем у аналогов и прототипа. Искажения оптического сигнала, вызванные фазовыми неоднородностями в воздухе, имеют случайное распределение и нулевое среднее. Так как целевые параметры проективных распределений облаков освещенных точек на принимаемых изображениях, на основе которых вычисляют положение проката в пространстве и его наклон, устойчивы к локальным амплитудно-фазовым отклонениям интенсивности, то погрешность определения положения измеряемого проката по значениям целевых параметров проективного распределения облака освещенных точек будет существенно меньше, чем погрешность определения координат центра одиночного светового пятна.

Поскольку целевые параметры проективного распределения облаков освещенных точек зависят не только от положения измеряемого проката в пространстве, но и от наклона, предлагаемый способ измерения толщины горячего проката учитывает наклон листа в пространстве.

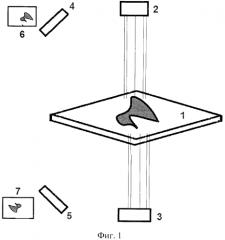

На фигуре 1 показан способ облачной триангуляции толщины горячего проката. Измеряют толщину проката 1. Способ предусматривает использование источников излучения 2, 3 и оптических систем 4 и 5, которые регистрируют рассеянное поверхностью проката излучение в виде двухмерных проективных распределений облаков освещенных точек 6 и 7. На фигуре 2 показан пример проективного распределения облака освещенных точек, регистрируемого оптической системой 4, при измерении холодного проката. На фигуре 3 показан пример проективного распределения облака освещенных точек, регистрируемого оптической системой 4, при измерении горячего проката. На фигуре 4 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4 и 5 при измерении проката, который расположен в измерительном объеме в горизонтальной плоскости. На фигуре 5 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4, 5 при измерении проката, который расположен в измерительном объеме в горизонтальной плоскости, но существенно ниже, чем в случае, представленном на фигуре 4. На фигуре 6 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4 и 5 при измерении проката, который расположен в измерительном объеме под углом к горизонту. На фигуре 7 показан пример проективных распределений облаков освещенных точек, наблюдаемых оптическими системами 4 и 5 при измерении проката, верхняя и нижняя поверхности которого непараллельны.

Способ облачной триангуляции толщины горячего проката осуществляют следующим образом.

На листовой прокат 1 с двух противоположных сторон с помощью источников излучения 2 и 3 направляют зондирующие наборы световых лучей с известным пространственным распределением интенсивности. В результате сечения этих лучей поверхностью проката 1 формируются облака освещенных точек на противоположных поверхностях проката 1. Рассеянное поверхностью проката 1 излучение регистрируют с помощью оптических систем 4 и 5 в виде двухмерных проективных распределений облаков освещенных точек 6 и 7. Пространственное распределение интенсивности зондирующих наборов световых лучей выбирают таким образом, чтобы проективные распределения облаков освещенных точек 6 и 7 в плоскости изображений оптических систем 4 и 5 характеризовались целевыми параметрами, устойчивыми к локальным искажениям облаков освещенных точек и зависящими от положения проката 1 в пространстве и его наклона. Вычисляют целевые параметры проективных распределений облаков освещенных точек 6 и 7, а толщину проката 1 определяют с помощью полученного в результате калибровки взаимно-однозначного соответствия между целевыми параметрами проективных распределений облаков освещенных точек 6 и 7, геометрическим положением проката 1 в пространстве и его толщиной. Калибровку выполняют путем построения взаимно-однозначного соответствия между целевыми параметрами проективных распределений облаков освещенных точек 6, 7 и геометрическим положением измеряемого проката 1 в пространстве и его толщиной.

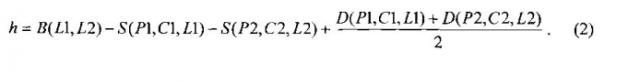

Калибровку осуществляют следующим образом. Пусть С1 и С2 - наборы параметров, определяющие внутренние характеристики и геометрическое расположение оптических систем 4 и 5. L1 и L2 - наборы параметров, определяющие характеристики источников излучения 2 и 3. Пусть Р1 и Р2 - векторы значений целевых параметров проективного распределения облаков освещенных точек 6 и 7. Тогда толщину проката 1 определяют выражением:

где B(L1, L2) - функционал, вычисляющий расстояние между источниками излучения 2 и 3; D(P, C, L) - функционал, определяющий поправку на толщину проката, в зависимости от угла наклона поверхности проката в измерительном объеме (данная поправка зависит от значений целевых параметров Р, параметров оптических систем и источников излучения С, L); S(P, С, L) - функционал, определяющий расстояние от источника излучения до поверхности проката.

На вход подаются значения целевых параметров проективного распределения облака освещенных точек Ρ на соответствующем изображении, параметры оптической системы С и параметры источника излучения L.

В случае одновременного изменения толщины и наклона (коробления) проката по двум координатам, когда на отдельных участках проката нижняя и верхняя поверхности могут быть непараллельными и иметь разный наклон, необходимо учитывать функционал D, зависящий как от верхней, так и от нижней оптических систем, и брать, например, их среднее арифметическое:

Поскольку параметры L1, L2, С1, С2 в процессе работы измерителя не изменяются, то при калибровке будут получены функции, зависящие от меньшего количества параметров:

Тогда

Значение BL1, L2 определяют, к примеру, путем прямого замера расстояния. Функции SC1, L1(P1), SC2, L2(P2), DC1, L1(P1), DC2, L2(P2) определяют с помощью процедуры калибровки, например, основанной на замере целевых параметров функций проективных распределений облаков освещенных точек 6, 7 в зависимости от высоты и двух углов наклона калибровочного листа относительно двух ортогональных осей, расположенных в горизонтальной плоскости. В результате строят численные функции и интерполируют их, например, степенными многочленами или сплайнами.

Авторами выполнена практическая реализация предложенного способа. Набор световых лучей на поверхности проката формирует облака освещенных точек в виде двух пересекающихся эллипсов, сильно растянутых по одной из осей. На фигуре 2 показан пример проективного распределения облака освещенных точек, регистрируемого оптической системой 4, при измерении холодного проката. При этом отсутствуют фазовые неоднородности в воздушной среде. На фигуре 2 графически показаны прямые, которыми были аппроксимированы главные оси регистрируемых эллипсов, точка пересечения главных осей эллипсов с координатами (Χ, Y) и углами наклона α1, α2.

На фигуре 3 показан пример проективного распределения облака освещенных точек, регистрируемого оптической системой 4, при измерении горячего проката. Фазовые неоднородности в воздушной среде случайным образом исказили регистрируемое распределение. При этом прямые, которыми аппроксимировали главные оси эллипсов, полученные линейной регрессией на основе метода наименьших квадратов с использованием весовых коэффициентов, практически не исказились. Следовательно, погрешность вычисления целевых параметров функции проективного распределения облаков освещенных точек, а именно горизонтальной координаты точки пересечения главных осей эллипсов и угла наклона, будет очень мала.

На фигуре 4 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4 и 5 при измерении проката, который расположен в измерительном объеме в горизонтальной плоскости. На фигуре 5 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4, 5 при измерении проката, который расположен в горизонтальной плоскости, но существенно ниже, чем в случае, представленном на фигуре 4. Фигуры 4 и 5 наглядно показывают зависимость координаты X точки пересечения главных осей эллипсов (X1, Х2) от высоты расположения измеряемого проката.

На фигуре 6 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4 и 5 при измерении проката, который расположен в измерительном объеме под углом к горизонту. Фигура демонстрирует, что координаты X точки пересечения главных осей эллипсов (X1, Х2) определяют расстояния от источников излучения до поверхности проката, а значения углов наклона главных осей эллипсов зависят от наклона проката в пространстве.

На фигуре 7 показан пример проективных распределений облаков освещенных точек, регистрируемых оптическими системами 4 и 5 при измерении проката, верхняя и нижняя поверхности которого непараллельны. В этом случае значения углов наклона главных осей эллипсов будут существенно отличаться в регистрируемых распределениях, полученных оптическими системами 4 и 5.

Вектор целевых параметров, значения которых зависят от положения измеряемого проката в измерительном объеме, в данной реализации состоит из следующих значений:

Проведена экспериментальная оценка погрешности измерения толщины проката предложенным способом при измерении холодного и горячего проката. Эксперименты выполнены в цехе горячего проката Новосибирского металлургического завода. Установлено, что при измерениях холодного проката погрешность измерения толщины составляет 0,002 мм при базовом расстоянии В (расстояние между источниками излучения) 2 м, то есть относительная погрешность измерения составила 10-6. При измерениях горячего проката погрешность измерения толщины составила 0,02 мм при таком же базовом расстоянии, то есть относительная погрешность измерения составила 10-5. Полученные оценки погрешности измерения толщины показывают, что предложенный способ позволяет измерять толщину проката с крайне низкой погрешностью измерения.

Таким образом, способ облачной триангуляции толщины горячего проката позволяет точно измерять толщину изделия при его произвольной ориентации в измерительном объеме. Предлагаемый способ отличается низкой погрешностью измерения в условиях температурных градиентов воздуха в области измерения и может успешно применяться, например, в металлургической промышленности для измерения толщины горячего и холодного металлопроката.

Способ облачной триангуляции толщины горячего проката, при котором осуществляют подачу проката в зону измерения, направляют на поверхность проката с двух противоположных сторон с помощью источников излучения зондирующие световые лучи, рассеянное поверхностью проката излучение регистрируют с помощью оптических систем, анализируют пространственное положение световых лучей на поверхности проката и методом триангуляции определяют толщину проката, отличающийся тем, что на поверхность проката с двух противоположных сторон с помощью источников излучения направляют зондирующие наборы световых лучей с известным пространственным распределением интенсивности, в результате сечения этих лучей поверхностью проката формируются облака освещенных точек на противоположных поверхностях проката, рассеянное поверхностью проката излучение регистрируют с помощью оптических систем в виде двухмерных проективных распределений облаков освещенных точек, при этом пространственное распределение интенсивности зондирующих наборов световых лучей выбирают таким образом, чтобы проективные распределения облаков освещенных точек в плоскости изображений оптических систем характеризовались целевыми параметрами, устойчивыми к локальным искажениям облаков освещенных точек и зависящими от положения проката в пространстве и его наклона, вычисляют целевые параметры проективных распределений облаков освещенных точек, а толщину проката определяют с помощью полученного в результате калибровки взаимно-однозначного соответствия между целевыми параметрами проективных распределений облаков освещенных точек, геометрическим положением проката в пространстве и его толщиной.