Способ производства мягкого сыра

Иллюстрации

Показать всеИзобретение относится к молочной промышленности. Способ производства мягкого сыра предусматривает внесение концентрата сывороточного белка, полученного путем микропартикуляции, в виде натуральной пищевой добавки Simpless®-100 в обезжиренное молоко, пастеризацию, охлаждение до температуры свертывания, внесение бактериальной закваски, хлорида кальция и сычужного фермента, свертывание в течение (64±2) мин, разрезание на кубики, нагревание сгустка до температуры 40-45°C в течение 30-40 мин при постоянном перемешивании, удаление сыворотки, самопрессование, посолку в рассоле в течение 2-3 часов. Изобретение позволяет получить продукт, обладающий повышенной пищевой и биологической ценностью, низкой калорийностью с использованием вторичного молочного сырья на оборудовании, имеющемся на молочных заводах. 5 табл.

Реферат

Изобретение относится к молочной промышленности, к ее сыродельной отрасли, и может быть использовано при производстве мягких сыров. Мягкие сыры получают по технологии кислотного, кислотно-сычужного и термокислотного свертывания. Наиболее распространенным является кислотно-сычужное свертывание.

Известен способ получения диетического комбинированного мягкого сыра [1]. Согласно способу в молочное сырье (нормализованное, обезжиренное или восстановленное) вносят белковый компонент, состоящий из концентрата соевого пастообразного с содержанием сухих веществ 20-25%, взбитую яичную массу и поваренную соль. Смесь перемешивают, нагревают до 93-95°C, затем в смесь добавляют молочную сыворотку в количестве 5-10% от общего количества смеси, осаждают белок, формуют и полученную смесь подвергают самопрессованию. Все ингредиенты смешивают при следующем соотношении компонентов, мас. %: обезжиренное молоко 65-75, концентрат соевый пастообразный 20-30; взбитая яичная масса 3-5; поваренная соль 1-2.

Недостатком способа является использование для обогащения мягкого сыра соевого белка, не обладающего высокой биологической ценностью, и как следствие невысокая биологическая ценность конечного продукта.

Известен также способ производства низкожирного сыра [2]. Указанный способ включает проведение процессов пастеризации молока при 85-90°C, коагуляции белка молочной сывороткой кислотностью 120-150°T в количестве 8-10% от массы смеси, охлаждения белковой массы до 40-45°C, внесения бактериальных заквасок в количестве 3-5%, посолки белковой массы, формования и выдержки сыра. Внесение закваски в указанном интервале температур обеспечивает развитие микрофлоры, необходимое для улучшения вкусовых и питательных свойств сыра.

Недостатком способа является усложнение технологического процесса и повышение кислотности продукта, связанное с внесением закваски в сырную массу. Полученный продукт не обладает высокими показателями пищевой и биологической ценности.

Известен способ производства мягкого сыра [3]. В указанном способе используется вторичное молочное сырье. Сущность изобретения: для получения продукта пастеризуют обезжиренное молоко, охлаждают до температуры свертывания, вносят ацидофильную закваску в количестве 3-5 г, хлористый кальций, молокосвертывающий фермент в количестве 0,7-0,9 г на 100 кг молока, проводят свертывание молока, разрезку и постановку зерна, удаление сыворотки, посолку, формование, разрезку на бруски. Затем сыр выдерживают в 8-10%-ном растворе поваренной соли при массовом соотношении сыра к раствору поваренной соли (5-6):1. При этом белковая масса удерживает влагу благодаря внесению в сырное зерно поваренной соли в виде солевого раствора.

Недостатком способа является то, что консистенция такого продукта несъедобная, резинистая. Продукт является полуфабрикатом, его используют: при производстве мясных изделий.

Наиболее близким к предложенному является способ производства мягкого сыра [4]. Способ предусматривает нормализацию, внесение концентрата сывороточного белка в виде натуральной пищевой добавки Simpless, пастеризацию, охлаждение до температуры заквашивания, внесение мезофильных бактериальных заквасок Lactococcus lactis sub. spp. lactis и Lactococcus lactis sub. spp. cremories, сквашивание до достижения pH 4,5-4,7, разрезание на кубики, настаивание, нагревание сгустка до температуры 49-54°C в течение 60 мин, перемешивание полученного сгустка, удаление сыворотки, самопрессование. После самопрессования можно вводить амарантовое масло.

Однако полученный продукт имеет следующие недостатки: получается кислотным осаждением белков молока, поэтому продолжительность получения сгустка составляет 6-8 ч, высокая кислотность готового продукта pH 4,5-4,7, и имеет не достаточно высокие диетические и органолептические свойства.

Технический результат заключается в получении мягкого сыра, обладающего повышенной пищевой и биологической ценностью, низкой калорийностью, с использованием вторичного молочного сырья - обезжиренного молока, на оборудовании, имеющемся на молочных заводах.

Технический результат достигается тем, что в способ производства мягкого сыра, включает внесение концентрата сывороточного белка, полученного путем микропартикуляции, в виде натуральной пищевой добавки Simpless®-100 в сырье перед пастеризацией, пастеризацию, охлаждение до температуры (30-35)°C, внесение бактериальной закваски, разрезание сгустка на кубики, нагревание сгустка при постоянном перемешивании, удаление сыворотки, самопрессование. Отличается тем, что, в качестве сырья используют обезжиренное молоко, более жесткую температуру пастеризации 82±2°C без выдержки и кислотно-сычужное свертывание, вносят хлорид кальция и сычужный фермент, продолжительность свертывания (64±2) мин, нагревание сгустка до температуры 40-45°C в течение 30-40 мин, и посолкой после самопрессования.

Способ осуществляется следующим образом. Молоко-сырье принимают по массе и качеству, установленному лабораторией предприятия, а также на основании сертификационных документов поставщиков. Принятое молоко очищают от механических примесей, пропуская через фильтрующие материалы. Затем молоко направляют на охлаждение до температуры (4-6)°C и хранят в резервуарах промежуточного хранения. Хранение охлажденного до 4°C молока до переработки не должно превышать 12 часов, до температуры 6°C - 6 часов.

С целью снижения калорийности продукта и рационального использования сырья при производстве мягкого кислотно-сычужного сыра используют обезжиренное молоко. Для этого молоко подогревают до температуры (40-45)°C и направляют на сепаратор-сливкоотделитель. Молоко сепарируют, соблюдая правила, предусмотренные технической инструкцией по эксплуатации сепараторов.

При производстве кислотно-сычужного сыра в обезжиренное молоко вносят концентрат сывороточного белка из расчета (0,5±0,1)% к массе молока. Предварительно сухой КСБ растворяют не менее чем в 4 частях обезжиренного молока. Растворение проводят в течение (20±5) минут при температуре (35±5)°C и непрерывном перемешивании. После внесения КСБ обезжиренное молоко выдерживают не менее 1 часа для набухания белка. Нормализованную смесь пастеризуют при температуре (82±2)° без выдержки и охлаждают до температуры (30-35)°C в автоматизированной пастеризационно-охладительной установке. Применение более жестких режимов пастеризации по сравнению с применяемыми в сыроделии приводит к большей коагуляции сывороточных белков, обладающих высокими влагоудерживающими свойствами из-за наличия в агломератах сывороточных белков гидрофильных связей, способных насыщаться за счет притяжения молекул воды в процессе коагуляции и постановки зерна.

Пастеризованную и охлажденную смесь направляют в творогоизготовитель с прессующей ванной и при постоянном перемешивании вносят бактериальную закваску (1,5% от массы перерабатываемой смеси), хлорид кальция (0,1% в виде раствора 40%-ной концентрации) и сычужный фермент из расчета 1 г на 1000 кг обезжиренной смеси. Применение кислотно-сычужного свертывания по сравнению с кислотной коагуляцией значительно сокращает продолжительность процесса, снижает кислотность полученного сгустка, что позволяет увеличить срок хранения мягкого сыра.

После внесения смесь оставляют при температуре (30-35)°C в течение (64±2) мин для формирования сгустка. Сгусток разрезают на кубики с размером граней 20 мм. После разрезки для лучшего отделения сыворотки сгусток нагревают до 40-45°C при постоянном перемешивании в течение 30-40 минут до достижения им активной кислотности (5,25±0,15) ед. pH, чтобы избежать интенсивного синерезиса сгустка.

Выделившуюся сыворотку сливают из ванны через кран или отборник сыворотки, прессование сгустка осуществляется с помощью пресс-ванны в течение 2-3 часов. После чего прессующую ванну поднимают, образовавшийся пласт разрезают и укладывают в перфорированные формы. Сыр в формах укладывают на столы для самопрессования. Во время самопрессования сыр в формах два-три раза переворачивают. Общая продолжительность самопрессования составляет 3-4 часа. В конце самопрессования активная кислотность сыра должна составлять (5,05±0,05) ед. pH. При самопрессовании происходит уплотнение сыра и освобождение его от излишков влаги под влиянием нарастающей кислотности сырной массы. Температура в помещении для самопрессования должна быть (19±1)°C, относительная влажность воздуха 90-95%. При излишне интенсивном развитии молочнокислого процесса и вследствие этого излишнем обезвоживании и уплотнении сырной массы температуру в помещении рекомендовано снижать на 1-2°C.

Для улучшения органолептических показателей и увеличения срока годности применяют посолку сыра в рассоле с массовой долей хлорида натрия (19±1)% и температурой (11±1)°C в течение 2-3 часов. Сыр обсушивают при температуре (15±1)°C и относительной влажности в помещении не более 85% в течение (8±1) часов. Сыр упаковывают в пергамент, целлофан, полимерные пленки или другие материалы, разрешенные к применению. Затем сыры укладывают в транспортную тару, на которую наносится маркировка. Хранение сыра осуществляют при температуре (4±2)°C в течение не более 10 суток.

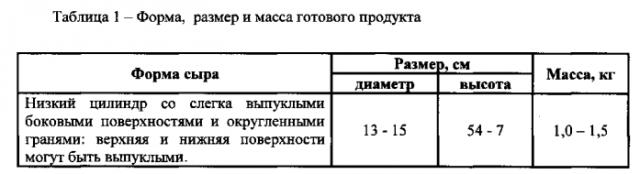

Форма размер и масса сыра приведены в таблице 1.

Физико-химические показатели сыра представлены в таблице 2.

Органолептические показатели сыра представлены в таблице 3.

По микробиологическим показателям сыр должен удовлетворять требованиям Федеральных законов «Технический регламент на молоко и молочную продукцию» №88-ФЗ от 12.06.2008 г. и №163-ФЗ «О внесении изменений в Федеральный закон «Технический регламент на молоко и молочную продукцию»», указанным в таблице 4, а по содержанию токсичных элементов, микотоксинов, антибиотиков и радионуклидов должны соответствовать требованиям, указанным в таблице 5.

Таким образом, предложенный способ производства мягкого сыра позволяет выработать мягкий сыр кислотно-сычужный с низким содержанием жира не более 1,0% в сухом веществе с органолептическими показателями, не уступающими полножирным аналогам. Данный вид сыра обладает низкой калорийностью - 116 ккал, по сравнению с прототипом - 230 ккал.

Литература

1. Пат. 2212804 Российская Федерация, МПК и A23C 19/076 / Способ получения диетического комбинированного мягкого сыра / Остроумов Л.А., Смирнова И.А., Юрченко Н.А. и др.; заявитель и патентообладатель Кильмухаметова Ольга Ивановна. - №2000133363/13; заявл. 20.12.2000; опубл. 27.09.2003.

2. Пат. 1683637 A1 СССР МПК A23C 19/068 / Способ производства низкожирного сыра «Ростовский» / Диланян З.Х., Манвелян Р.А., Манвелян А.Р. и др.; заявитель и патентообладатель комбинат молочный «Ростовский». - №4698368/13; заявл. 01.06.1989; опубл. 15.10.1991.

3. Пат. №1724153 A1 СССР МПК A23C 19/068 / Способ производства мягкого сыра / Колесникова С.С., Генинг В.Г., Дегтярев Н.М.. и др.; заявитель и патентообладатель украинский научно-исследовательский институт мясной и молочной промышленности и Воронежское проектно-конструкторское бюро Агропромышленного комитета Воронежской области. - №4843107/13; заявл. 26.06.1990; опубл. 07.04.1992.

4. Пат. 2337562 Российская Федерация, МПК и A23C 19/076 / Способ производства мягкого сыра / Корпачева СМ., Смирнова И.А., Кильмухаметова О.И. и др.; заявитель и патентообладатель Новосибирский государственный технический университет. №2006117624/13; заявл. 22.05.2006; опубл. 10.11.2008.

Способ производства мягкого сыра, включающий внесение в обезжиренное молоко концентрата сывороточного белка, полученного путем микропартикуляции, в виде натуральной пищевой добавки Simpless®-100, предварительно растворенного в 4 частях обезжиренного молока в течение (20±5) минут при температуре (35±5)°C, в количестве (0,5±0,1)% к массе молока перед пастеризацией, выдержку смеси обезжиренного молока и концентрата сывороточного белка не менее 1 часа для набухания белка, пастеризацию при температуре (82±2)°C без выдержки, охлаждение до температуры свертывания (30-35)°C, внесение при постоянном перемешивании бактериальной закваски (1,5% от массы перерабатываемой смеси), хлорида кальция (0,1% в виде раствора 40%-ной концентрации) и сычужного фермента из расчета 1 г на 1000 кг смеси, кислотно-сычужное свертывание, продолжительность свертывания (64±2) мин, разрезание сгустка, нагревание сгустка до температуры 40-45°C в течение 30-40 мин, удаление сыворотки, самопрессование в течение 3-4 часов, посолку в рассоле с массовой долей хлорида натрия (19±1)% и температурой (11±1)°C в течение 2-3 часов.