Надувное изделие, снабженное газонепроницаемым слоем, содержащим термопластичный эластомер и термопластик

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Пневматическая шина снабжена воздухонепроницаемым эластомерным слоем, содержащим, в качестве единственного эластомера или в качестве эластомера, преобладающего по массе, по меньшей мере, один термопластический полиизобутиленовый блок-эластомер. Указанный воздухонепроницаемый эластомерный слой содержит микродомены термоплавкого полимера на основе, по меньшей мере, одного термопластичного материала. Технический результат - повышение воздухонепроницаемости шины. 2 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Настоящее изобретение относится к надувным изделиям или "пневматическим" объектам, то есть, так сказать, по определению, к изделиям, которые принимают свою пригодную для использования форму, когда их надувают воздухом или эквивалентным газом для наполнения оболочки.

Более конкретно оно относится к газонепроницаемым слоям, которые обеспечивают воздухонепроницаемость, и надувные изделия являются воздухонепроницаемыми, в частности, что пневматические шины являются воздухонепроницаемыми.

В обычной пневматической шине "бескамерного" типа (то есть, так сказать, типа без внутренней камеры), внутренняя по радиусу лицевая сторона содержит воздухонепроницаемый слой (или, в более общем смысле, слой, воздухонепроницаемый для любого газа для наполнения оболочки), который делает возможным надувание пневматической шины и поддержание ее под давлением. Ее свойства воздухонепроницаемости позволяют ей гарантировать относительно низкий уровень потери давления, делая возможным поддержание шины надутой в нормальном рабочем состоянии в течение достаточного периода времени, как правило, от нескольких недель до нескольких месяцев. Другая роль этого слоя заключается в защите армирования каркаса, а в более общем смысле, остальной части шины, от риска окисления из-за диффузии воздуха, происходящего из внутреннего пространства шины.

Эту роль воздухонепроницаемого внутреннего слоя или "внутренней воздухонепроницаемой оболочки" сегодня выполняют композиции на основе бутилового каучука (сополимера изобутилена и изопрена), для которого наблюдают очень продолжительное время сохранения его превосходных свойств воздухонепроницаемости.

Однако хорошо известный недостаток композиций на основе бутилового каучука заключается в том, что они демонстрируют высокие потери на гистерезис, да еще и в широком спектре температур, этот недостаток является вредным для сопротивления качения пневматических шин.

Уменьшение гистерезиса этих воздухонепроницаемых внутренних слоев и, таким образом, в конечном счете, потребления топлива моторными транспортными средствами является общей задачей, с которой должна справиться современная технология.

Документ WO 2009/007064 компании заявителей описывает пневматический объект, снабженный слоем, воздухонепроницаемым для газов для наполнения оболочки, в котором воздухонепроницаемый слой содержит эластомерную композицию, содержащую, по меньшей мере, стирольный термопластичный (TPS) эластомер, пластинчатый наполнитель и, необязательно, полибутиленовое масло. По сравнению с бутиловым каучуком, эластомер TPS демонстрирует главное преимущество, связанное с его термопластичной природой, он может обрабатываться, когда находится в расплавленном (жидком) состоянии и, как следствие этого, дает возможность для упрощенной обработки, в то же время, обеспечивая воздухонепроницаемость, по меньшей мере, равную, если не большую, чем та, которую получают с помощью обычного воздухонепроницаемого слоя, изготовленного из бутилового каучука.

Однако когда содержание пластинчатых наполнителей становится значительным, наблюдается ограничение рабочих характеристик износостойкости этих воздухонепроницаемых слоев.

Продолжая эти исследования, компании заявителей теперь обнаружили композицию, в которой использование пластинчатых наполнителей является необязательным, важным фактором является использование материалов термопластиков, которые несовместимы с термопластичным эластомером, составляющим матрицу воздухонепроницаемого слоя.

Таким образом, настоящее изобретение относится к пневматическому объекту или надувному изделию, снабженному газонепроницаемым эластомерным слоем, содержащим, в качестве единственного эластомера или в качестве эластомера, преобладающего по массе, по меньшей мере, один термопластичный полиизобутиленовый блок-эластомер, отличающийся тем, что указанный воздухонепроницаемый эластомерный слой содержит микродомены термоплавкого полимера на основе, по меньшей мере, одного термопластичного материала.

Микродомены термоплавкого полимера имеют преимущества армирования газонепроницаемости воздухонепроницаемого эластомерного слоя. Эти микродомены термоплавкого полимера получают во время изготовления воздухонепроницаемого эластомерного слоя. Этот воздухонепроницаемый эластомерный слой получают посредством замешивания расплава термопластичного полиизобутиленового блок-эластомера, составляющего матрицу воздухонепроницаемого эластомерного слоя, и материала термопластика, составляющего эти микродомены термоплавкого полимера. После охлаждения этой смеси, присутствие этих микродоменов наблюдают, в частности, при наблюдении с использованием сканирующего электронного микроскопа.

Другим предметом настоящего изобретения является способ изготовления газонепроницаемой эластомерной композиции, содержащей, в качестве единственного эластомера или в качестве эластомера, преобладающего по массе, термопластичный полиизобутиленовый блок-эластомер, имеющий заданную температуру плавления или размягчения (TM1), и материал термопластика, имеющий заданную температуру плавления или размягчения (TM2), с использованием экструдера, по меньшей мере, с одним входом и выходом, указанный способ включает следующие стадии:

- введение термопластичного эластомера и материала термопластика на вход экструдера;

- плавление и замешивание составляющих посредством доведения всех составляющих до температуры замешивания (TM), превышающей обе заданные температуры плавления или размягчения (TM1, TM2), во время перемещения в корпусе экструдера; и

- распределение получаемой композиции на выходе экструдера с помощью головки экструдера соответствующего поперечного сечения.

Более конкретно, настоящее изобретение относится к пневматическим шинам, предназначенным для использования в моторных транспортных средствах пассажирского типа, SUV (спортивных транспортных средствах), двухколесных транспортных средствах (в особенности в мотоциклах), в летательных средствах, а также в промышленных транспортных средствах, выбранных из фургонов, в "большегрузных" транспортных средствах, например, в подземных поездах, автобусах, транспортных средствах высокой проходимости (грузовиках, тракторах, трейлерах), во внедорожных транспортных средствах, таких как сельскохозяйственные или строительные машины, и в других транспортных или технологических средствах.

I. Описание фигур

Настоящее изобретение и его преимущества будут легко поняты в свете описания и иллюстративных вариантов осуществления, которые следуют далее, а также из следующих далее прилагаемых фигур, в которых:

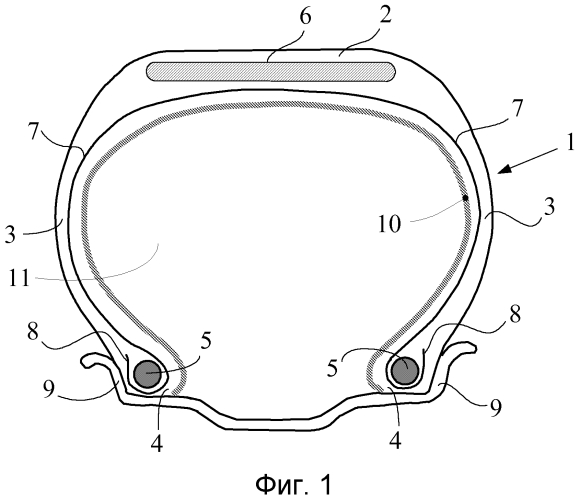

фигура 1 представляет, схематически, радиальное поперечное сечение пневматической шины в соответствии с настоящим изобретением;

фигура 2 представляет собой сделанную с помощью сканирующего электронного микроскопа фотографию поперечного сечения термопластичной эластомерной композиции, содержащей пластинчатый наполнитель; и

фигура 3 представляет сходную фотографию термопластичной эластомерной композиции, содержащей микродомены термопластика.

Подробное описание изобретения

В настоящем описании, если четко не утверждается иного, все проценты (%), которые показаны, представляют собой % массовые. Объемный процент компонента композиции, как понимается, обозначает процент объемный этого компонента по отношению к объему композиции в целом.

Кроме того, любой диапазон значений, обозначенный выражением "в пределах между a и b", представляет собой диапазон значений, простирающийся от значений больших, чем a до значений меньших, чем b (то есть, так сказать, пределы a и b исключаются), в то время как любой интервал значений, обозначенный выражением "от a до b", обозначает диапазон значений, простирающихся от a до b (то есть, так сказать, включая строгие пределы a и b).

II-1. Газонепроницаемая эластомерная композиция

Пневматический объект в соответствии с настоящим изобретением имеет ту основную характеристику, что он снабжен эластомерным слоем, который является непроницаемым для газов для наполнения оболочки, содержащим, по меньшей мере, в качестве единственного эластомера или в качестве эластомера, преобладающего по массе, присутствующего в указанной композиции, термопластичный полиизобутиленовый блок-эластомер, ассоциированный с материалом термопластика, и необязательно, масло для наполнения из термопластичного полиизобутиленового блок-эластомера.

II-1-A. Термопластичный полиизобутиленовый блок-эластомер

Термопластичные эластомеры имеют структуру, промежуточную между термопластичными полимерами и эластомерами. Они состоят из жестких термопластичных последовательностей, соединенных через гибкие эластомерные последовательности, например, полибутадиен, полиизопрен, поли(этилен/бутилен) или полиизобутилен. Они часто представляют собой триблок-эластомеры с двумя жесткими сегментами, соединенными через гибкий сегмент. Жесткие и гибкие сегменты могут располагаться линейно, звездообразным образом или разветвленным образом. Как правило, каждый из этих сегментов или блоков содержит, по меньшей мере, больше 5, больше 10, основных единиц (например, стирольных единиц и изопреновых единиц, для блок-сополимера стирол/изопрен/стирол).

Среднечисленная молекулярная масса (обозначаемая Mn) термопластичного полиизобутиленового блок-эластомера (ниже сокращенно "TPEI") предпочтительно находится в пределах между 30000 и 500000 г/моль, более предпочтительно в пределах между 40000 и 400000 г/моль. Ниже указанного минимума имеется риск когезии между цепями TPEI, подвергающимися влиянию, в частности, из-за их возможного разбавления (в присутствии масла для наполнения); кроме того, увеличение, при рабочих температурах, рисков, влияющих на механические свойства, в частности, на свойства при разрыве, последствием чего является ухудшение рабочих характеристик "при горячих условиях". Кроме того, избыточно высокое значение Mn может быть вредным по отношению к гибкости газонепроницаемого слоя. Таким образом, обнаружено, что значение в пределах от 50000 до 300000 г/моль является особенно хорошо пригодным для использования, в частности, для использования термопластичного полиизобутиленового блок-эластомера или TPEI в композиции пневматической шины.

Среднечисленную молекулярную массу (Mn) TPEI определяют известным путем с помощью эксклюзионной хроматографии (SEC). Образец растворяют заранее в тетрагидрофуране при концентрации приблизительно 1 г/л; затем раствор фильтруют перед инжекцией через фильтр с пористостью 0,45 мкм. Используемое оборудование представляет собой хроматографическую линию "Waters alliance". Элюирующий растворитель представляет собой тетрагидрофуран, скорость потока равна 0,7 мл/мин, температура системы равна 35°C и время анализа составляет 90 мин. Используют набор из четырех последовательно соединенных колонок Waters, с торговыми наименованиями "Styragel" ("HMW7", "HMW6E" и две "HT6E"). Инжектируемый объем раствора образца полимера составляет 100 мкл. Детектор представляет собой дифференциальный рефрактометр "Waters 2410", а соответствующее ему программное обеспечение для обработки хроматографических данных представляет собой систему "Waters Millenium". Вычисленные средние молекулярные массы соотносятся с калибровочной кривой, полученной с помощью полистирольных стандартов.

Индекс полидисперсности Ip (нужно напомнить, что Ip=Mw/Mn, где Mw представляет собой средневзвешенную молекулярную массу) для TPEI предпочтительно, меньше чем 3; более предпочтительно, Ip меньше чем 2, а еще более предпочтительно, меньше чем 1,5.

Эластомерный блок состоит в основном из полимеризованного изобутиленового мономера. Предпочтительно, полиизобутиленовый блок блок-сополимера имеет среднечисленную молекулярную массу ("Mn"), находящуюся в пределах от 25000 г/моль до 350000 г/моль, предпочтительно, от 35000 г/моль до 250000 г/моль, с тем, чтобы придавать термопластичному эластомеру хорошие эластомерные свойства и механическую прочность, которые являются достаточными и совместимыми с применением для внутренней воздухонепроницаемой оболочки пневматической шины.

Предпочтительно, полиизобутиленовый блок TPEI или блок-сополимер, в дополнение к этому, имеет температуру стеклования ("Tg"), равную или меньшую чем -20°C, более предпочтительно, меньшую чем -40°C. Значение Tg, большее, чем эти минимальные значения может ухудшить рабочие характеристики воздухонепроницаемого слоя при использовании при очень низкой температуре; для такого использования, Tg полиизобутиленового блока блок-сополимера, еще более предпочтительно, является меньшей чем -50°C.

Полиизобутиленовый блок TPEI может также с преимуществами иметь содержание единиц, происходящих от одного или нескольких сопряженных диенов, вставленных в полимерную цепь, предпочтительно находящееся в пределах до 16% масс по отношению к массе полиизобутиленового блока. Предпочтительно, это содержание находится в пределах от 0,5% до 16%. Выше 16%, может наблюдаться падение стойкости к термическому окислению и к окислению под действием озона для воздухонепроницаемого слоя, содержащего термопластичный полиизобутиленовый блок-эластомер, используемый в шине.

Сопряженные диены, которые могут сополимеризоваться вместе с изобутиленом с образованием полиизобутиленового блока, представляют собой сопряженные C4-C14 диены. Предпочтительно, эти сопряженные диены выбирают из изопрена, бутадиена, 1-метилбутадиена, 2-метилбутадиена, 2,3-диметил-1,3-бутадиена, 2,4-диметил-1,3-бутадиена, 1,3-пентадиена, 2-метил-1,3-пентадиена, 3-метил-1,3-пентадиена, 4-метил-1,3-пентадиена, 2,3-диметил-1,3-пентадиена, 1,3-гексадиена, 2-метил-1,3-гексадиена, 3-метил-1,3-гексадиена, 4-метил-1,3-гексадиена, 5-метил-1,3-гексадиена, 2,3-диметил-1,3-гексадиена, 2,4-диметил-1,3-гексадиена, 2,5-диметил-1,3-гексадиена, 2-неопентилбутадиена, 1,3-циклопентадиена, 1,3-циклогексадиена, 1-винил-1,3-циклогексадиена или их смеси. Более предпочтительно, сопряженный диен представляет собой изопрен или смесь, содержащую изопрен.

Полиизобутиленовый блок, в соответствии с преимущественным аспектом предмета настоящего изобретения, может быть галогенированным и может содержать атомы галогенов в своей цепи. Это галогенирование делает возможным улучшение совместимости воздухонепроницаемого слоя с другими соседними составляющими компонентами пневматического объекта, в частности, пневматической шины. Галогенирование осуществляют посредством брома или хлора, предпочтительно, брома, на единицах, происходящих от сопряженных диенов полимерной цепи полиизобутиленового блока. Только часть этих единиц взаимодействует с галогеном.

В соответствии с первым вариантом осуществления, TPEI выбирают из стирольных термопластичных эластомеров, содержащих полиизобутиленовый блок ("TPSI").

Дополнительный термопластичный блок или блоки полиизобутиленового блока (ниже обозначается как "дополнительный блок") таким образом, состоят, по меньшей мере, из одного полимеризованного мономера на основе незамещенного или замещенного стирола; среди замещенных стиролов могут быть рассмотрены, например, метилстиролы (например, o-метилстирол, м-метилстирол или п-метилстирол, α-метилстирол, α,2-диметилстирол, α,4-диметилстирол или дифенилэтилен), пара-(трет-бутил)стирол, хлорстиролы (например, o-хлорстирол, м-хлорстирол, п-хлорстирол, 2,4-дихлорстирол, 2,6-дихлорстирол или 2,4,6-трихлорстирол), бромстиролы (например, o-бромстирол, м-бромстирол, п-бромстирол, 2,4-дибромстирол, 2,6-дибромстирол или 2,4,6-трибромстирол), фторстиролы (например, o-фторстирол, м-фторстирол, п-фторстирол, 2,4-дифторстирол, 2,6-дифторстирол или 2,4,6-трифторстирол) или пара-гидроксистирол.

Предпочтительно, термопластичный эластомер TPSI представляет собой блок-сополимер полистирола и полиизобутилена.

Предпочтительно, такой блок-сополимер представляет собой диблок-сополимер стирол/изобутилен (сокращенно "SIB").

Еще более предпочтительно, такой блок-сополимер представляет собой триблок-сополимер стирол/изобутилен/стирол (сокращенно "SIBS").

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, массовое содержание стирола (незамещенного или замещенного) в стирольном эластомере находится в пределах между 5% и 50%. Ниже указанного минимума, имеется риск существенного ухудшения термопластичной природы эластомера, в то время как выше этого рекомендованного максимума, может подвергаться влиянию эластичность воздухонепроницаемого слоя. По этим причинам, содержание стирола, более предпочтительно, находится в пределах между 10% и 40%, в частности, между 15% и 35%.

Предпочтительно, температуры стеклования дополнительных блоков, сформированных из стирольных полимеризованных мономеров, равны или больше чем 100°C, предпочтительно, равны или больше чем 130°C, еще более предпочтительно, равны или больше чем 150°C, или даже равны или больше чем 200°C.

Эластомер TPSI, необязательно заполненный полибутеновым маслом, предпочтительно представляет собой единственный составляющий термопластичный эластомер матрицы газонепроницаемого эластомерного слоя.

Эластомеры TPSI могут обрабатываться обычным путем, посредством экструзии или формования, например, начиная с исходных материалов, доступных в форме шариков или гранул.

Эластомеры TPSI являются доступными коммерчески, например, что касается SIB и SIBS, они продаются Kaneka под наименованием "Sibstar" (например, "Sibstar 103T", "Sibstar 102T", "Sibstar 073T" или "Sibstar 072T" для SIBS или "Sibstar 042D" для SIB). Они, например, описаны, вместе с их синтезом, в патентных документах EP 731112, US 4946899 и US 5260383. Они были разработаны, прежде всего, для биомедицинских применений, а затем описаны в различных применениях, специфичных для эластомеров TPSI, например, в медицинском оборудовании, в деталях моторных транспортных средств или домашних электрических приборах, в качестве оболочек для электрических кабелей или в качестве воздухонепроницаемых или эластичных деталей (смотри, например, EP 1431343, EP 1561783, EP 1566405 и WO 2005/103146).

В соответствии со вторым вариантом осуществления, эластомеры TPEI могут также содержать, по меньшей мере, один дополнительный блок, сформированный из полимеризованных мономеров, иных, чем стирольные мономеры (сокращенно "TPNSI"). Такие мономеры могут быть выбраны из следующих соединений и их смесей:

- аценафтилен: специалист в данной области, например, сможет использовать статью Z. Fodor and J.P. Kennedy, Polymer Bulletin, 1992, 29(6), 697-705;

- инден и его производные, такие, например, как 2-метилинден, 3-метилинден, 4-метилинден, диметилиндены, 2-фенилинден, 3-фенилинден и 4-фенилинден; специалист в данной области, например, сможет использовать патентный документ US 4946899 авторов Kennedy, Puskas, Kaszas and Hager и документы J.E. Puskas, G. Kaszas, J.P. Kennedy and W.G. Hager, Journal of Polymer Science, Part A: Polymer Chemistry (1992), 30, 41, и J.P. Kennedy, N. Meguriya and B. Keszler, Macromolecules (1991), 24(25), 6572-6577;

- изопрен, который затем приводит к образованию ряда единиц транс-1,4-полиизопрена и единиц, циклизируемых в соответствии с внутримолекулярным процессом; специалист в данной области, например, сможет использовать документы G. Kaszas, J.E. Puskas and P. Kennedy, Applied Polymer Science (1990), 39(1), 119-144, и J.E. Puskas, G. Kaszas and J.P. Kennedy, Macromolecular Science, Chemistry A28 (1991), 65-80;

- сложные эфиры акриловой кислоты, кротоновой кислоты, сорбиновой кислоты и метакриловой кислоты, производные акриламида, производные метакриламида, производные акрилонитрила, производные метакрилонитрила и их смеси. В частности могут быть рассмотрены адамантилакрилат, адамантилкротонат, адамантилсорбат, 4-бифенилилакрилат, трет-бутилакрилат, цианометилакрилат, 2-цианоэтилакрилаат, 2-цианобутилакрилат, 2-цианогексилакрилат, 2-цианогептилакрилат, 3,5-диметиладамантилакрилат, 3,5-диметиладамантилкротонат, изоборнилакрилат, пентахлорбензилакрилат, пентафторбензилакрилат, пентахлорфенилакрилат, пентафторфенилакрилат, адамантилметакрилат, 4-(трет-бутил)циклогексилметакрилат, трет-бутилметакрилат, 4-(трет-бутил)фенилметакрилат, 4-цианофенилметакрилат, 4-цианометилфенил метакрилат, циклогексилметакрилат, 3,5-диметиладамантилметакрилат, диметиламиноэтилметакрилат, 3,3-диметилбутилметакрилат, метакриловая кислота, метилметакрилат, этилметакрилат, фенилметакрилат, изоборнилметакрилат, тетрадецилметакрилат, триметилсилилметакрилат, 2,3-ксиленилметакрилат, 2,6-ксиленилметакрилат, акриламид, N-(втор-бутил)акриламид, N-(трет-бутил)акриламида, N,N-диизопропилакриламид, N-(1-метилбутил)акриламид, N-метил-N-фенил-акриламид, морфолилакриламид, пиперидилакриламид, N-(трет-бутил)метакриламид, 4-бутоксикарбонилфенилметакриламид, 4-карбоксифенилметакриламид, 4-метоксикарбонилфенилметакриламид, 4-этоксикарбонилфенилметакриламид, бутилцианоакрилат, метилхлоракрилат, этилхлоракрилат, изопропилхлоракрилат, изобутилхлоракрилат, циклогексилхлоракрилат, метилфторметакрилат, метилфенилакрилат, акрилонитрил, метакрилонитрил и их смеси.

Предпочтительно, температуры стеклования этих дополнительных блоков, сформированных из полимеризованных мономеров, иных, чем стирольные мономеры, равны или больше чем 100°C, предпочтительно, равны или больше чем 130°C, еще более предпочтительно, равны или больше чем 150°C, или даже равны или больше чем 200°C.

В соответствии с одной из альтернативных форм, полимеризованный мономер, иной, чем стирольный мономер, может сополимеризоваться вместе, по меньшей мере, с одним другим мономером с тем, чтобы образовать жесткий термопластичный блок. В соответствии с этим аспектом, молярная доля полимеризованного мономера, иного, чем стирольный мономер, по отношению к общему количеству единиц термопластичного блока, должна быть достаточной для достижения Tg равных или больших чем 100°C, предпочтительно, равных или больших чем 130°C, еще более предпочтительно, равных или больших чем 150°C, или даже равных или больших чем 200°C. Преимущественно, молярная доля этого другого сомономера может находиться в пределах от 0 до 90%, более предпочтительно, от 0 до 75% и еще более предпочтительно, от 0 до 50%.

В качестве иллюстрации, этот другой мономер, способный сополимеризоваться вместе с полимеризованным мономером, иным, чем стирольный мономер, может быть выбран из диеновых мономеров, более конкретно, сопряженных диеновых мономеров, имеющих от 4 до 14 атомов углерода, и мономеров винилароматического типа, имеющих от 8 до 20 атомов углерода.

Когда сомономер представляет собой сопряженный диен, имеющий от 4 до 14 атомов углерода, он преимущественно представляет молярную долю, по отношению к общему количеству единиц термопластичного блока, находящуюся в пределах от 0 до 25%. Пригодными в качестве сопряженных диенов, которые можно использовать в термопластичных блоках в соответствии с одним из предметов настоящего изобретения, являются те, которые описаны выше, а именно, изопрен, бутадиен, 1-метилбутадиен, 2-метилбутадиен, 2,3-диметил-1,3-бутадиен, 2,4-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 2,5-диметил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 3-метил-1,3-гексадиен, 4-метил-1,3-гексадиен, 5-метил-1,3-гексадиен, 2,5-диметил-1,3-гексадиен, 2-неопентилбутадиен, 1,3-циклопентадиен, 1,3-циклогексадиен, 1-винил-1,3-циклогексадиен или их смеси.

Когда сомономер относится к винилароматическому типу, он преимущественно представляет собой долю единиц, по отношению к общему количеству единиц дополнительного блока, от 0 до 90%, предпочтительно, в пределах от 0 до 75%, а еще более предпочтительно, находится в пределах от 0 до 50%. В частности, пригодными в качестве винилароматических соединений являются указанные выше стирольные мономеры, а именно, метилстиролы, пара-(трет-бутил)стирол, хлорстиролы, бромстиролы, фторстиролы или пара-гидроксистирол. Предпочтительно, сомономер винилароматического типа представляет собой стирол.

В качестве иллюстративных, но неограничивающих примеров, могут быть рассмотрены смеси сомономеров, которые можно использовать при получении дополнительных блоков, состоящих из инденовых и стирольных производных, в частности, пара-метилстирола или пара-(трет-бутил)стирола. Специалист в данной области может затем использовать документы: J.E. Puskas, G. Kaszas, J.P. Kennedy and W.G. Hager, Journal of Polymer Science, Part A: Polymer Chemistry, 1992, 30, 41, или J.P. Kennedy, S. Midha and Y. Tsungae, Macromolecules (1993), 26,429.

Предпочтительно, термопластичный эластомер TPNSI представляет собой диблок-сополимер: термопластичный блок/изобутиленовый блок. Еще более предпочтительно, такой термопластичный эластомер TPNSI представляет собой триблок-сополимер: термопластичный блок/изобутиленовый блок/термопластичный блок.

Получение термопластичных эластомеров TPNSI

Термопластичные эластомеры TPNSI, как определено в воплощении настоящего изобретения, могут быть получены с помощью способов синтеза, которые известны сами по себе, и которые описаны в литературе. Специалист в данной области теперь будет знать, как выбрать соответствующие условия полимеризации и как подобрать основные параметры процессов полимеризации для получения конкретных структурных характеристик термопластичного эластомера, используемого для воплощения настоящего изобретения.

Могут осуществляться несколько стратегий синтеза, с точки зрения получения сополимеров в соответствии с настоящим изобретением.

Первая состоит из первой стадии синтеза "полиизобутиленового" блока с помощью катионной полимеризации по механизму живых цепей мономеров, которые должны полимеризоваться с использованием монофункционального, дифункционального или полифункционального инициатора, известного специалистам в данной области, с последующей второй стадией синтеза дополнительного блока (дополнительных блоков) и посредством добавления мономера, который должен полимеризоваться, присоединяясь к полиизобутилену, полученному на первой стадии по механизму живых цепей. Таким образом, эти две стадии являются последовательными, что приводит к последовательному добавлению:

- мономеров, которые должны полимеризоваться для получения "полиизобутиленового" блока;

- мономеров, которые должны полимеризоваться для получения дополнительного блока (дополнительных блоков).

На каждой стадии, мономер (мономеры), который должен полимеризоваться, может добавляться или может не добавляться в форме раствора в растворителе, как описано ниже, в присутствии или в отсутствие кислоты или основания Льюиса, как описано ниже.

Каждая из этих стадий может осуществляться в одном и том же реакторе или в двух различных реакторах полимеризации. Предпочтительно, эти две стадии осуществляют в одном и таком же реакторе ("однореакторный" синтез).

Катионную полимеризацию по механизму живых цепей обычно осуществляют с использованием дифункционального или полифункционального инициатора и необязательно кислоты Льюиса, действующей в качестве соинициатора, с образованием карбокатиона, in situ. Обычно добавляют соединения - доноры электрона, для придания полимеризации характера полимеризации по механизму живых цепей.

В качестве иллюстрации, дифункциональные или полифункциональные инициаторы, которые можно использовать для получения сополимеров в соответствии с настоящим изобретением, могут быть выбраны из 1,4-ди(2-метокси-2-пропил)бензола (или "простого дикумилметилового эфира"), 1,3,5-три(2-метокси-2-пропил)бензола (или "простого трикумилметилового эфира"), 1,4-ди(2-хлор-2-пропил)бензола (или "дикумилхлорида"), 1,3,5-три(2-хлор-2-пропил)бензола (или "трикумилхлорида"), 1,4-ди(2-гидрокси-2-пропил)бензола, 1,3,5-три(2-гидрокси-2-пропил)бензола, 1,4-ди(2-ацетокси-2-пропил)бензола, 1,3,5-три(2-ацетокси-2-пропил)бензола, 2,6-дихлор-2,4,4,6-тетраметилгептана, 2,6-дигидрокси-2,4,4,6-гептана. Предпочтительно используют простые дикумиловые эфиры, простые трикумиловые эфиры, дикумилгалогениды или трикумилгалогениды.

Кислоты Льюиса могут быть выбраны из галогенидов металлов общей формулы MXn, где M представляет собой элемент, выбранный из Ti, Zr, Al, Sn, P, B и X представляет собой галогенид, такой как Cl, Br, F или I, и n соответствует степени окисления элемента M. Будут рассмотрены, например, TiCl4, A1Cl3, BCl3, BF3, SnCl4, PCl3, PCl5. Среди этих соединений, предпочтительно используют TiCl4, AlCl3 и BCl3, а еще более предпочтительно, TiCl4.

Соединения - доноры электронов могут быть выбраны из известных оснований Льюиса, таких как пиридины, амины, амиды, сложные эфиры, сульфоксиды и другие. Среди них, предпочтительными являются ДМСО (диметилсульфоксид) и DMAc (диметилацетамид).

Катионную полимеризацию по механизму живых цепей осуществляют в неполярном инертном растворителе или в смеси неполярного и полярного инертных растворителей.

Неполярные растворители, которые можно использовать для синтеза сополимеров в соответствии с настоящим изобретением, представляют собой, например, алифатические, циклоалифатические или ароматические растворители на основе углеводородов, такие как гексан, гептан, циклогексан, метилциклогексан, бензол или толуол.

Полярные растворители, которые можно использовать для синтеза сополимеров в соответствии с настоящим изобретением, представляют собой, например, галогенированные растворители, такие как алкангалогениды, например, метилхлорид (или хлороформ), этилхлорид, бутилхлорид, метиленхлорид (или дихлорметан) или хлорбензолы (моно-, ди- или три-хлор).

Специалист в данной области будет знать, как выбрать композицию смесей мономеров, которые должны использоваться для получения термопластичных эластомерных блок-сополимеров в соответствии с настоящим изобретением, а также соответствующие температурные условия для достижения характеристик молекулярных масс этих сополимеров.

В качестве иллюстративного, но неограничивающего примера и для осуществления этой первой стратегии синтеза, специалист в данной области сможет использовать следующие документы относительно синтеза блок-сополимера на основе изобутилена и на основе:

- аценафтилена: статья Z. Fodor and P. Kennedy, Polymer Bulletin, 1992, 29(6), 697-705;

- индена: патентный документ US 4946899 авторов Kennedy, Puskas, Kaszas and Hager, и документы J.E. Puskas, G. Kaszas, P. Kennedy and W.G. Hager, Journal of Polymer Science, Part A: Polymer Chemistry (1992), 30, 41, и J.P. Kennedy, N. Meguriya and B. Keszler, Macromolecules (1991), 24(25), 6572-6577;

- изопрена: документы G. Kaszas, J.E. Puskas and P. Kennedy, Applied Polymer Science (1990), 39(1), 119-144, и J.E. Puskas, G. Kaszas and J.P. Kennedy, Macromolecular Science, Chemistry A28 (1991), 65-80.

Вторая стратегия синтеза заключается в отдельном получении:

- "полиизобутиленового" блока, который является телехелатным или функциональным на одном или нескольких концах его цепи, с помощью катионной полимеризации по механизму живых цепей, с использованием монофункционального, дифункционального или полифункционального инициатора, с необязательной последующей реакцией функционализации на одном или нескольких концах цепи;

- дополнительного блока (дополнительных блоков), например, с помощью анионной полимеризации по механизму живых цепей;

- затем, во взаимодействии их обоих с получением блок-сополимера, используемого для воплощения настоящего изобретения. Природа химически активных функциональных групп, по меньшей мере, на одном конце цепи "полиизобутиленового" блока и пропорция цепей, взаимодействующих по механизму живых цепей полимера, составляющего дополнительный блок, по отношению к количеству этих химически активных функциональных групп, будет выбираться специалистом в данной области для получения блок-сополимера, используемого для воплощения настоящего изобретения.

Третья стратегия синтеза заключается в осуществлении, в перечисленном порядке:

- синтеза "полиизобутиленовго" блока, который является телехелатным или функциональным на одном или нескольких концах ее цепи, с помощью катионной полимеризации по механизму живых цепей с использованием монофункционального, дифункционального или полифункционального инициатора;

- модификации на концах цепи этого "полиизобутилена" с тем, чтобы ввести мономерную единицу, которая может литироваться;

- необязательно, вспомогательного добавления мономерных единиц, которые могут литироваться и могут давать частицы, инициирующие анионную полимеризацию, таких, например, как 1,1-дифенилэтилен;

- наконец, добавление полимеризуемого мономера и необязательных сомономеров посредством анионного пути.

В качестве примера, относительно использования такой стратегии синтеза, специалист в данной области может использовать сообщение Kennedy and Price, ACS Symposium, 1992, 496, 258-277, или статью Faust et al.: Facile synthesis of diphenylethylene end-functional polyisobutylene and its applications for the synthesis of block copolymers containing poly(methacrylate)s, by Dingsong Feng, Tomoya Higashihara and Rudolf Faust, Polymer, 2007, 49(2), 386-393).

Галогенирование сополимера в соответствии с настоящим изобретением осуществляют в соответствии с любым способом, известным специалистам в данной области, в частности, в соответствии со способом, используемым для галогенирования бутилового каучука, и оно может иметь место, например, с использованием брома или хлора, предпочтительно, брома, на единицах на основе сопряженных диенов полимерной цепи "полиизобутиленового" блока и/или термопластичного блока (термопластичных блоков).

В определенных вариантах настоящего изобретения, в соответствии с которыми термопластичный эластомер представляет собой звездообразный или разветвленный эластомер, способы, описанные, например, в статьях Puskas, J. Polym. Sci. Part A: Polymer Chemistry, vol. 36, pp 85-92 (1998) и Puskas, J. Polym. Sci. Part A: Polymer Chemistry, vol. 43, pp 1811-1826 (2005) могут осуществляться по аналогии для получения звездообразных, разветвлённых или взаимодействующих по механизму живых цепей дендримерных "полиизобутиленовых" блоков.

Затем, специалист в данной области будет знать, как выбрать композицию смесей мономеров, которые должны использоваться для получения сополимеров в соответствии с настоящим изобретением, а также соответствующие температурные условия для получения характеристики молекулярных масс этих сополимеров.

Предпочтительно, сополимеры в соответствии с настоящим изобретением будут получаться с помощью катионной полимеризации по механизму живых цепей с использованием дифункционального или полифункционального инициатора и посредством последовательных добавлений мономеров, которые должны полимеризоваться для синтеза "полиизобутенового" блока, и мономеров, которые должны полимеризоваться для синтеза дополнительного блока (дополнительных блоков).

Термопластичный блок-эластомер TPSI или TPNSI в соответствии с настоящим изобретением, как определено ранее, может составлять матрицу эластомерной композиции сам по себе или может объединяться в этой композиции с другими составляющими с получением эластомерной матрицы.

Если в этой композиции используют другие необязательные эластомеры, блок-сополимер, как описано ранее, составляет преобладающий эластомер по массе, то есть массовая доля блок-сополимера является наивысшей по отношению ко всем составляющим эластомеров эластомерной матрицы. Блок-сополимер предпочтительно представляет собой более чем 50%, а более предпочтительно, более чем 70% масс от всех эластомеров. Такие дополнительные эластомеры могут, например, представлять собой диеновые эластомеры или термопластичные стирольные (TPS) эластомеры, в пределах совместимости их микроструктур.

В качестве диеновых эластомеров, которые можно использовать в дополнение к блок-сополимеру, описанному ранее, могут быть рассмотрены, в частности, полибутадиены (BR), синтетические полиизопрены (IR), природный каучук (NR), бутадиеновые сополимеры, изопреновые сополимеры и смеси этих эластомеров. Более предпочтительно, такие сополимеры выбирают из группы, состоящей из сополимеров бутадиен-стирол (SBR), сополимеров изопрен-бутадиен (BIR), сополимеров изопрен-стирол (SIR), сополимеров изопрен-изобутилен (IIR) и их галогенированных версий, сополимеров изопрен-бутадиен-стирол (SBIR) и смесей таких сополимеров.

В качестве термопластичного эластомера TPE, который можно использовать в дополнение к блок-сополимеру, описанному ранее, может быть рассмотрен, в частности, эластомер TPS, выбранный из группы, состоящей из блок-сополимеров стирол/бутадиен/стирол (SBS), блок-сополимеров стирол/изопрен/стирол (SIS) и блок-сополимеров стирол/бутилен/стирол, блок-сополимеров стирол/бутадиен/изопрен/с