Низкозатратное получение низкоуглеродистой, низкосернистой и низкоазотистой стали с применением обычного сталеплавильного оборудования

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу получения стали с низким, менее 0,035 вес.%, содержанием углерода. Способ включает следующие этапы: доведение жидкой стальной композиции в сталеплавильной печи до температуры выпуска, заданной для обессеривания, выпуск в ковш неуспокоенной жидкой стальной композиции с уровнем кислорода примерно от 600 до 1120 ppm, подачу шлакообразующего соединения в ковш для образования шлаковой корки на жидкой стальной композиции в ковше, перемещение жидкой стальной композиции в ковше в вакуумный дегазатор, обезуглероживание жидкой стальной композиции в вакуумном дегазаторе при разрежении ниже 650 миллибар, транспортировку жидкой стальной композиции в ковше в металлургическую ковшовую печь и раскисление жидкой стальной композиции, возвращение после раскисления в вакуумный камерный дегазатор для обессеривания и дегазации жидкой стальной композиции и разливку жидкой стальной композиции. Использование изобретения обеспечивает снижение износа футеровки и повышение производства стали. 17 з.п. ф-лы, 16 ил., 8 табл.

Реферат

Уровень техники и суть изобретения

Настоящее изобретение относится к получению низкоуглеродистой, низкосернистой и низкоазотистой стали с применением обычного сталеплавильного оборудования.

Некоторые промышленные составы стали требуют относительно низких содержаний углерода (менее 0,035%), азота (менее 50 ppm) и серы (менее 30 ppm). В прошлом способы получения этих низкоуглеродистых и низкосернистых сталей использовали комбинацию процессов в сталеплавильной печи и дегазаторе. Прежний способ включал снижение уровня углерода в составе стали в сталеплавильной печи, такой, как электродуговая печь (EAF), проводя ввод легирующих в процессе выпуска плавки, чтобы удалить серу и легировать сталь, а затем отправку стали на дегазатор, такой, как вакуумный камерный дегазатор (VTD). Эта технологическая схема была простой и довольно эффективной.

В прошлом, чтобы удовлетворить требованиям к составу стали для таких торговых марок, из сталеплавильной печи выпускали стали с очень низким уровнем углерода, например, ниже 0,025%. Уровни растворенного кислорода, сочетаемые с этими низкими количествами углерода, составляли порядка 1200-1400 ppm в печи перед выпуском. Если дегазатор находился на удалении от печи, стали выпускали при температуре примерно 1700°C, чтобы компенсировать потери температуры при транспортировке к дегазатору. В процессе выпуска сталь раскислялась алюминием и ферросилицием (FeSi). Добавляли также известь и алюминиевый шлак, чтобы образовать жидкотекучий, раскисленный обессеривающий шлак. В результате этих добавлений в ковше на пути в дегазатор начиналась реакция обессеривания. В дегазаторе проводили дальнейшее добавление алюминия, извести, алюмината кальция и доломитовой извести, чтобы обеспечить желаемое удаление серы на этапе дегазации. Хотя в качестве первичного раскислителя использовался алюминий, стали с этим составом рассматривались с коммерческой точки зрения как стали, раскисленные кремнием.

Прежний способ имел недостатки, в том числе высокий износ огнеупоров в сталеплавильной печи. Повышенные температуры выпуска и высокое содержание кислорода, необходимое перед выпуском из сталеплавильной печи, которые неблагоприятно влияли на производительность печей. Высокие температуры и высококислородные условия делали возможными высокие уровни FeO в шлаке при высоких температурах, что вызывает чрезмерный износ огнеупоров на стенках печи. Это вело к повышению времени простоя печи, когда футеровку печи заделывали торкрет-бетоном. Высокое содержание FeO в шлаке приводит также к пониженной эффективности производства стали, так как большая доля железа теряется в шлаке.

Прежний способ требовал также использования низкоуглеродистых сплавов и добавок во всех последующих процессах после сталеплавильной печи, чтобы удержать низкий, ниже 0,035 вес.%, уровень углерода. Требовались низкоуглеродистые легирующие элементы, такие, как низкоуглеродистый FeMn, чтобы вводить желаемые элементы без ухудшения в части содержания углерода в стали. В последнее время цена на низкоуглеродистые ферросплавы значительно повысилась, что делает этот способ экономически нежелательным для производства таких низкоуглеродистых сталей. Кроме того, снижение количества углерода в составе стали в сталеплавильной печи требовало дополнительного времени на обезуглероживание, что также отрицательно сказывается на производительности сталеплавильной печи. Цена еще больше повышалась как результат необходимости большего количества кремния и алюминия для раскисления стальной композиции вследствие большего содержания кислорода. Поэтому остается потребность в снижении стоимости производства низкоуглеродистой, низкоазотистой и низкосернистой стали.

Описание выше не является признанием общеизвестного уровня техники в Австралии или где-либо еще.

Авторы изобретения нашли альтернативный способ получения стали с низким, менее 0,035 вес.%, содержанием углерода, который снижает потребность в низкоуглеродистых ферросплавах, снижает износ футеровки и повышает эффективность производства стали.

Настоящее изобретение предоставляет способ получения стали с низким, ниже 0,035 вес.%, содержанием углерода, включающий этапы, на которых:

(a) доводят плавку жидкой стальной композиции в сталеплавильной печи до температуры выпуска, желаемой для обезуглероживания в вакуумном камерном дегазаторе,

(b) выпускают в ковш неуспокоенную расплавленную стальную композицию с уровнем кислорода примерно от 600 до 1120 ppm,

(c) подают шлакообразующее соединение в ковш, чтобы образовать шлаковую корку на жидкой стальной композиции в ковше,

(d) переносят жидкую стальную композицию в ковше в вакуумный камерный дегазатор (VTD),

(e) проводят обезуглероживание жидкой стальной композиции в VTD, создавая разрежение ниже 650 миллибар,

(f) после обезуглероживания, жидкую стальную композицию транспортируют в ковше в металлургическую ковшовую печь,

(g) до или после этапа транспортировки жидкой стальной композиции в ковше в металлургическую ковшовую печь, добавляют один или более раскислителей в жидкую стальную композицию,

(h) до или после этапа транспортировки жидкой стальной композиции в ковше в металлургическую ковшовую печь, добавляют один или более флюсующих соединений для обессеривания жидкой стальной композиции,

(i) проводят раскисление жидкой стальной композиции в ковшовой металлургической печи,

(j) после раскисления транспортируют жидкую стальную композицию в ковше в вакуумный камерный дегазатор,

(k) обессеривают жидкую стальной композиции в VTD и

(l) разливают жидкую стальную композицию, чтобы получить сталь с низким, менее 0,035 вес.%, содержанием углерода.

До или после этапа транспортировки жидкой стальной композиции в ковше в металлургическую ковшовую печь, способ может включать добавление одного или более ферросплавных соединений в жидкую стальную композицию. После этапа раскисления жидкой стальной композиции в металлургической ковшовой печи способ может включать повторный нагрев жидкой стальной композиции в ковше. Альтернативно или дополнительно способ может включать, после обессеривания, установление вакуума примерно от 0,5 до 2 миллибар для удаления азота.

Перед разливкой обезуглероженная и раскисленная жидкая стальная композиция может транспортироваться в LMF (ковш-печь) для по меньшей мере одного из добавления кислорода, дальнейшего легирования и повторного нагрева жидкой стали. Обезуглероженная и раскисленная жидкая стальная композиция может быть повторно окислена в результате повышения свободного кислорода в жидойю стальной композиции до уровня от 20 до 70 ppm и до полного содержания кислорода по меньшей мере 70 ppm, и затем жидкая стальная композиция может быть разлита в двухвалковой разливочной машине с получением стальной полосы с низким, менее 0,035 вес.%, содержанием углерода.

Количество серы в стальной композиции на этапе выпуска может составлять примерно от 0,02% до 0,09 вес.%. Количество углерода в стальной композиции на этапе выпуска может составлять примерно от 0,02% до 0,05 вес.%, и количество азота в стальной композиции может быть ниже примерно 0,008 вес.%. Также, этап плавки жидкой стальной композиции может осуществляться в электродуговой печи.

Этап выпуска неуспокоенной плавки может проводиться при температуре примерно от 1600°C до 1650°C, или при температуре примерно от 1650°C до 1700°C, или при температуре примерно от 1700°C до 1750°C.

Этап обезуглероживания может проводиться при уровне разрежения примерно от 1 до 650 миллибар, или от 350 до 550 миллибар, или при или ниже 530 миллибар.

До этапа обезуглероживания способ получения стали с низким, менее 0,035 вес.%, содержанием углерода может также включать этапы:

(i) измерение в вакуумном камерном дегазаторе количества углерода в стальной композиции, количества кислорода в стальной композиции и температуры стальной композиции, и запись результатов,

(ii) предоставление технологической модели, устанавливающей связь количества кислорода и углерода в стальной композиции со временем обезуглероживания, чтобы достичь желаемого количества углерода в стальной композиции, и

(iii) определение по технологической модели времени обезуглероживания на основе измеренных количеств кислорода и углерода в стальной композиции.

Альтернативно или дополнительно, до этапа обезуглероживания способ получения стали с низким, менее 0,035, вес.%, содержанием углерода может, кроме того, содержать этапы:

(i) измерение в вакуумном камерном дегазаторе количества углерода в стальной композиции, количества кислорода в стальной композиции и температуры стальной композиции, и запись результатов,

(ii) предоставление технологической модели, устанавливающей связь количества кислорода и углерода в стальной композиции с количеством раскислительной добавки, необходимой для раскисления стальной композиции, и

(iii) определение по технологической модели количества раскислительной добавки для стальной композиции на основе измеренных количеств кислорода и углерода в стальной композиции.

Этап добавления одного или более флюсующих соединений может включать добавление одного или более соединений, выбранных из группы, состоящей из извести, алюминия, алюмината кальция, доломитовой извести, волластонита, плавикового шпата, кварцевого песка, ферросилиция, ферросиликомарганца и предварительно расплавленного синтетического флюса.

Далее, альтернативно или дополнительно, до этапа обезуглероживания способ получения стали с низким, менее 0,035 вес.%, содержанием углерода может, кроме того, включать этапы:

(i) измерение в вакуумном камерном дегазаторе количества углерода в стальной композиции, количества кислорода в стальной композиции и температуры стальной композиции и запись результатов,

(ii) предоставление технологической модели, устанавливающей связь количества кислорода и углерода в стальной композиции с количествами флюсообразующих элементов для обессеривания стальной композиции, способной выбрать один или более флюсообразующих элементов на основе цены флюсообразующих элементов, и

(iii) определение по технологической модели выбора флюсообразующих элементов и их количеств на основе измеренных количеств кислорода и углерода в стальной композиции.

Краткое описание чертежей

Фиг. 1 представляет собой графическое представление схемы процессов, применявшихся для получения низкоуглеродистой, низкоазотистой и низкосернистой стали,

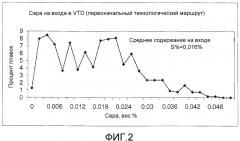

фиг. 2 является графиком содержания серы в плавках, поступающих в вакуумный камерный дегазатор, при применении прежнего способа,

фиг. 3A показывает график распределения кислорода в стали в процессе выпуска из электродуговой печи при применении прежнего способа в сравнении с одним вариантом осуществления способа согласно изобретению, описанному в публикации патентной заявки US 2010/0024596, поданной Geldenhuis и др. (далее обозначается как "способ согласно публикации US 2010/0024596"),

фиг. 3B является графиком распределения кислорода в стали в процессе выпуска из электродуговой печи при применении прежнего способа в сравнении с вариантом осуществления способа по настоящему изобретению (далее обозначается как "настоящий способ"),

фиг. 4A показывает график распределения FeO в шлаке в электродуговой печи при применении прежнего способа в сравнении со способом согласно публикации US 2010/0024596,

фиг. 4B является графиком распределения FeO в шлаке в электродуговой печи при применении прежнего способа в сравнении с настоящим способом,

фиг. 5A показывает график распределения температуры стали в процессе выпуска из электродуговой печи при применении прежнего способа в сравнении со способом согласно публикации US 2010/0024596,

фиг. 5B является графиком распределения температуры стали в процессе выпуска из электродуговой печи при применении прежнего способа в сравнении с настоящим способом,

фиг. 6A показывает график количества кислорода до процесса выпуска из электродуговой печи в сравнении с количеством углерода в стали после выпуска при применении прежнего способа и способа согласно публикации US 2010/0024596,

фиг. 6B является графиком количества кислорода перед процессом выпуска из электродуговой печи как функции количества углерода в стали, входящей в вакуумный камерный дегазатор, и количества кислорода в стали, входящей в вакуумный камерный дегазатор, как функции количества углерода, входящего в вакуумный камерный дегазатор, при применении настоящего способа,

фиг. 7A показывает график содержания серы в плавках, входящих в вакуумный камерный дегазатор, при применении прежнего способа в сравнении со способом согласно публикации US 2010/0024596,

фиг. 7B является графиком содержания серы в плавках, входящих в вакуумный камерный дегазатор, при применении прежнего способа в сравнении с настоящим способом,

фиг. 8A является графиком распределения углерода в стали после цикла дегазации при применении прежнего способа в сравнении со способом согласно публикации US 2010/0024596,

фиг. 8B показывает график распределения углерода в стали после цикла дегазации при применении настоящего способа,

фиг. 9A является графиком распределения серы в стали после цикла дегазации при применении прежнего способа в сравнении со способом согласно публикации US 2010/0024596, и

фиг. 9B является графиком распределения серы в стали после цикла дегазации при применении настоящего способа.

Подробное описание изобретения

Далее описание настоящего изобретения проводится лишь в качестве примера воплощения описанного здесь способа по настоящему изобретению (называемого далее "настоящим способом)" и в сравнении со способом, описанным в абзацах [0003] - [0005] выше, и со способом, описанным в публикации патентной заявки US 2010/0024596 (Geldenhuis и др.) ("способ согласно публикации US 2010/0024596").

Способ согласно публикации US 2010/0024596 не следует понимать как часть общеизвестного уровня техники в Австралии или где-либо еще.

Процесс производства марок стали с низким содержанием углерода, азота и серы в соответствии со способом согласно публикации US 2010/0024596 схематически показан на фиг. 1. В процессе получения стали для разливки, сталь может перемещаться от электродуговой печи (EAF) в вакуумный камерный дегазатор (VTD), в металлургическую ковшовую печь (LMF) и в разливочную машину (не показана).

В настоящем способе сталь может продвигаться из электродуговой печи (EAF) в вакуумный камерный дегазатор (VTD), в металлургическую ковшовую печь (LMF), а затем возвращаться в VTD и LMF, после чего продолжать двигаться в разливочную машину (не показана).

Марки стали, полученные способом согласно публикации US 2010/0024596 и настоящим способом (иногда называемыми здесь как "оба способа"), имеют низкое, менее примерно 0,035 вес.%, содержание углерода. Эти марки стали типично имеют также низкое, ниже примерно 0,005 вес.%, содержание азота и низкое содержание серы, ниже примерно 0,003% или ниже примерно 0,0015 вес.%.

Сталеплавильный цех обычно включает одну или более электродуговых печей, например, EAF на 120 тонн (метрических тонн), оборудованную трансформатором на 110 мегавольт-ампер (МВА). Такие электродуговые печи могут иметь вместимость примерно от 30 тонн до 400 тонн, но обычно они рассчитаны на непрерывную разливку с производительностью от 60 до 120 тонн. Каждая печь может содержать фурмы для ввода газа, такие, как газоинжекционная система с тремя фурмами торговой марки Co-Jet™ от фирмы Praxair, через которую в печь можно вдувать комбинацию кислорода и природного газа, а также трубу для инжекции углерода. Они могут применяться для ввода углерода и кислорода в разных соотношениях в продолжении всей плавки стали, чтобы образовать пенистый EAF-шлак. Получение пенистого шлака было описано Pretorius, E.B. и R.C. Carlisle в Foamy Slag Fundamentals and Their Practical Application to Electric Furnace Steelmaking, ISS-AIME, EF Conference Proceedings, 1998, pp. 275-291. EAF может быть также оборудована системой верхней подачи флюса, через которую могут подаваться известь, доломит и углерод, чтобы контролировать основность и вязкость шлака для лучшего вспенивания шлака при плавке. Оба способа могут применяться и с другими сталеплавильными печами, такими, как кислородный конвертер.

Жидкая сталь в плавке EAF выпускается неуспокоенной, когда содержания кислорода и температура стальной композиции находятся в желаемых диапазонах параметров. Так как EAF может быть отдалена от VTD, температура выпуска стальной композиции из EAF выбирается так, чтобы позволить снижение температуры при переходе из EAF в VTD, чтобы обеспечить желаемую температуру в VTD для обезуглероживания и снижения уровня азота и серы. Стальная композиция может выпускаться неуспокоенной из печи в ковш через внецентренную систему донного выпуска (EBT), которая типично выполнена так, чтобы минимизировать вынос шлака из EAF в ковш во время выпуска. Например, в EAF емкостью 120 тонн из печи в ковш выпускается примерно 105 тонн стали.

Ковши типично оборудованы двумя пористыми пробками, через которые по желанию в стальную композицию можно вводить аргон. Схема соединений пористых пробок может использовать автоматические подключения через соответствующие цапфы ковша. Секция выпуска оборудована также измерительной системой, которая способна измерять и записывать температуру стали сразу после выпуска и может быть способной измерять и записывать дополнительную информацию, такую, как уровень содержания кислорода в стальной композиции. Как только процесс выпуска завершится, из EAF можно отобрать пробу шлака, чтобы измерить количество FeO в EAF-шлаке.

В способе согласно публикации US 2010/0024596 и в настоящем способе обезуглероживание не завершается в EAF, как в прежних способах.

Напротив, в обоих этих способах уровень кислорода при выпуске из EAF снижен при соответствующем более высоком уровне углерода при выпуске. Этот улучшенный способ включает этапы выпуска нераскисленной стали из сталеплавильной печи и последующий этап обезуглероживания в VTD. Открытый выпуск (или выпуск неуспокоенной/нераскисленной плавки) означает выпуск без намеренного добавления раскислителей. В настоящем способе содержание кислорода в стали при выпуске снижено до уровня примерно 600-1120 ppm, более желательно до примерно 600-900 ppm. Альтернативно, содержание кислорода в стали при выпуске может составлять примерно от 400 до 900 ppm.

Когда VTD находится на расстоянии от сталеплавильной печи, температура выпуска может составлять примерно от 1700°C до 1750°C, чтобы температура могла снижаться при переходе от печи в VTD. Альтернативно, если время перемещения в VTD меньше, температура выпуска может составлять примерно от 1600°C до 1650°C или, альтернативно, примерно от 1650°C до 1700°C. На этапе выпуска согласно настоящему способу аргоновые пробки закрыты, так что стальная композиция не может перемешиваться. Как только выпуск из печи в ковш завершится, можно отобрать образцы стали и добавить в ковш шлакообразующее соединение, такое, как известь, чтобы покрыть сталь для снижения теплопотерь и снижения окисления при транспортировке в VTD. Перед транспортировкой в VTD ковш при желании можно закрыть крышкой.

Этап выпуска по настоящему способу отличается от прежних способов, где в стальную композицию при выпуске добавляли известь, алюминат кальция, алюминий, раскислитель шлака и ферросилиций, и стальная композиция в ковше перемешивалась в продолжение всего процесса выпуска, чтобы перемешать добавки со стальной композицией. В настоящем способе стальная композиция желательно не перемешивается при выпуске. Кроме того, помимо добавления извести, чтобы покрыть сталь в ковше, на этапе выпуска не производится никаких добавок флюса.

Прежние способы требовали выпуска стальной композиции из EAF при очень низких уровнях углерода, например, ниже 0,025% углерода, после чего в ковше после выпуска проводилось частичное обессеривание, и затем в VDT обессеривание завершалось, и удалялись водород и азот. В прежнем способе средняя температура выпуска составляла 1708°C. Кроме того, среднее содержание растворенного кислорода в EAF перед выпуском (кислород выпуска) составляло 1398 ppm, что приводило к среднему содержанию углерода в ковше 0,022%. Среднее содержание FeO в шлаке в прежнем способе составляло 38,6%. В прежнем процессе выпуска в ковш добавляли FeSi, алюминий и известь. Кроме того, в ковш добавляли алюминиевый шлак, чтобы снизить концентрацию восстанавливаемых оксидов FeO и MnO в увлеченном EAF-шлаке. Типично количество увлеченного EAF-шлак составляло менее 500 кг.

В отличие от этого, в обоих способах получения стали с низким, ниже 0,035 вес.%, содержанием углерода стальную композицию выпускают из печи неуспокоенной, то есть без раскислительных добавок. Как обсуждается ниже, этап выпуска неуспокоенной плавки снижает возможность обессеривания в ковше до VTD. Прежние способы включали добавки раскислителя в ковш и перемешивание металла и шлака, чтобы обеспечить некоторую степень обессеривания перед VTD. В прежних способах содержание серы в стальной композиции типично снижалось с приблизительно 0,035% до 0,016 вес.% в ковше до этапа в VTD.

В способе согласно публикации US 2010/0024596 после этапа выпуска стальную композицию транспортировали в ковше в VTD для дальнейшей обработки, чтобы снизить содержание водорода и азота и провести обессеривание стальной композиции. Ковш может транспортироваться на тележке или мостовым краном. По прибытии к VTD ковш может быть снят мостовым краном и помещен в камеру VTD. После того, как к пористым пробкам в VTD сделаны подсоединения, пробки открываются, и через пористые пробки в стальную композицию в ковше вводят аргон, используя обычно расход газообразного аргона менее 1 м3/мин. Поток аргона вызывает начальное перемешивание, чтобы разбить и сжижить шлак и сделать температуру стали в ковше более равномерной. Когда шлак становится жидким, пористые пробки закрываются, и записываются результаты измерений температуры, количества кислорода и, факультативно, количества углерода. Альтернативно, измерения температуры, количества кислорода и количества углерода могут быть сделаны до перемешивания. Эти измерения в VTD и измерения в печи, записанные ранее и/или после выпуска, могут использоваться для определения легирующих присадок и добавок флюса в стальную композицию, и использоваться для определения продолжительности этапа обезуглероживания в VTD.

В способе согласно публикации US 2010/0024596 получения стали с низким, менее 0,035 вес.%, содержанием углерода этап обезуглероживания проводят в VTD с последующими этапом раскисления, этапом образования шлака, этапом обессеривания и этапом удаления азота в VTD. Из-за обезуглероживания полное время пребывания в секции VTD может быть на примерно 10 минут больше, чем в прежних способах. Однако, повышение времени обработки в VTD не может существенно повлиять на полное время получения стальной композиции.

Процесс обезуглероживания может начаться после прекращения перемешивания аргоном и записи измерений температуры и количества кислорода в стальной композиции в VTD. На ковш помещают крышку, и начинается откачивание камеры. По мере того, как в ковше создается разрежение, газы удаляются из стальной композиции в ковше, в том числе моноксид углерода (CO), водород и азот. Так как давление паров CO над стальной композицией снижается, дополнительный углерод и кислород реагируют с образованием CO, который удаляется из стальной композиции. Было обнаружено, что реакция углерода и кислорода производит достаточное перемешивающее действие, и перемешивание аргоном не требуется. Во время обезуглероживания используется уровень разрежения (вакуум) ниже 650 миллибар. Уровень разрежения при обезуглероживании может составлять примерно от 1 миллибар до 650 миллибар и может составлять от 350 до 550 миллибар или быть ниже 530 миллибар.

После обезуглероживания в VTD проводится добавление алюминия в стальную композицию для раскисления. Добавляются также желаемые комбинации извести, алюминия, алюмината кальция, доломитовой извести, ферросиликомарганца (FeSiMn) и других флюсов, чтобы получить обессеривающий шлак. Присадки добавляются в стальную композицию в ковше через уравнительную воронку (шлюз) в желаемые моменты процесса. Добавление алюминия в вакууме является химически активным. Перед добавлением алюминия можно установить уровень вакуума примерно от 530 до 1000 миллибар.

Продолжительность обезуглероживания и желаемые добавки для раскисления стальной композиции и образования шлака определяются заранее с применением технологической модели. Технологическая модель может использоваться для контроля химического состава шлака в VTD, так как этапы обезуглероживания и раскисления в VTD влияют на химический состав шлака.

Результаты измерений, проведенные на стальной композиции и шлаковой композиции в VTD, и результаты измерений стальной композиции, записанные после выпуска, могут вводиться в технологическую модель, или Addition Model (модель добавок). Addition Model представляет собой алгоритм, который может применяться для анализа измерений или входных данных, и сравнивать входные данные с желаемыми значениями или заданными значениями. На основе разницы между входными данными и желаемыми или заданными значениями алгоритм Addition Model может определить, какие легирующие элементы и флюсы следует добавить в стальную композицию и их количества, чтобы облегчить удаление азота и серы до желаемых уровней.

Addition Model может использовать концепцию оптической основности для формирования лучшего состава шлака в терминах сульфидной емкости. Концепция оптической основности была описана Sosinsky, D.J. и Sommerville I.D. в The Composition and Temperature Dependence of the Sulfide Capacity of Metallurgical Slags, Met. Trans. B, vol. 17B, 1986, pp. 331-337. Кроме того, Addition Model использует недорогую комбинацию легирующих и флюсующих присадок для получения желаемого состава. Addition Model способна обеспечить текучий основный шлак и раскисленную стальную композицию с желаемым качеством смешения сталь-шлак.

В способе согласно публикации US 2010/0024596, Addition Model может использовать алгоритм, основанный на эмпирических данных, устанавливающих связь времени обезуглероживания с количествами кислорода и углерода в стальной композиции после начального перемешивания в VTD, чтобы определить время обезуглероживания. Addition Model может использовать количество кислорода в стальной композиции после начального перемешивания в VTD для определения количества алюминия, которое нужно добавить после обезуглероживания. На основе количества алюминия и количества кислорода Addition Model планирует желаемые добавки флюса для образования обессеривающего шлака.

Алгоритм Addition Model может выдавать установленные количества регулятору, способному автоматически добавлять заданное количество выбранных легирующих присадок и флюсов в стальную композицию. Например, VTD может иметь четыре бункера, размещенных так, чтобы выдавать легирующие присадки и флюсы в стальную композицию. Эти четыре бункера могут содержать известь, алюминий, алюминат кальция и либо доломитовую известь, либо ферросиликомарганец (FeSiMn), в зависимости от желаемых состава стали и состава шлака. Регулятор может быть способен независимо активировать каждый бункер, чтобы выдавать в стальную композицию отмеренное количество выбранных легирующих присадок или флюсов в соответствии с установленным количеством. После того, как требуемые легирующие присадки и флюсы отвешены, они добавляются в стальную композицию в ковше через уравнивающую давление воронку в желаемые моменты времени процесса.

После того, как желаемые присадки были добавлены через воронку, крышку камеры помещают в ее рабочее положение. Пористые пробки включают, и начинается вакуумирование камеры. Полное время цикла в VTD может составлять приблизительно 35 минут.

После обезуглероживания и раскисления уровень вакуума может достичь 1-2,5 миллибар для удаления азота. Альтернативно или дополнительно, после обессеривания уровень вакуума может достигать 1-2,5 миллибар для удаления азота. Время откачки до 1-2,5 миллибар типично составляет менее 7 минут, зависит частично от тепловой предыстории в камере. Время для завершения обессеривания и удаления азота может составлять примерно 20 минут.

В прежнем способе Addition Model была запрограммирована главным образом на создание условий, способных удалять только серу и азот. В прежнем способе стальная композиция была частично раскислена, в некоторых плавках до примерно 6,6 ppm, с высокими температурами на входе в ковш, примерно 1645°C. Так как после выпуска и во время транспортировки в VTD происходит некоторое обессеривание, распределение содержания серы в стальной композиции, поступающей в VTD, было неравномерным. Фиг. 2 показывает распределение серы на входе в вакуумный камерный дегазатор в прежнем способе. Средние концентрации углерода, азота и серы на входе в VTD приведены в таблице 1.

| Таблица 1 | |

| Средние концентрации углерода, азота и серы на входе в VTD для прежнего способа | |

| Элемент | Концентрация, вес.% |

| Углерод | 0,022 |

| Азот | 0,0072 |

| Сера | 0,016 |

Как показано в таблице 1, в прежнем способе концентрация углерода в стальной композиции сразу на выходе из электродуговой печи лежала в желаемом диапазоне, например, ниже 0,035% углерода. Как обсуждалось выше, это требовало выбора легирующих присадок и флюсов в стальную композиция в VTD, которые не ухудшали бы низкое количество углерода в стальной композиции.

| Таблица 2 | ||||

| Средний состав шлака, входящего в VTD (вес.%) для прежнего способа | ||||

| CaO | SiO2 | Al2O3 | MgO | FeO+MnO |

| 57,8 | 5,6 | 28,4 | 7,7 | 0,5 |

При способе согласно публикации US 2010/0024596 кислород в стальной композиции и ее температура измеряются в VTD на входящей стальной композиции и еще раз после цикла VTD. Образцы шлака и стали отбираются также после цикла дегазации для химического анализа. Целевые содержания углерода и серы в стальной композиции после дегазации могут составлять примерно 0,015% и примерно 0,0010%, соответственно. Средние концентрации углерода, азота и серы в стальной композиции на входе в VTD в первом настоящем способе показаны в таблице 3.

| Таблица 3 | |

| Средние концентрации углерода, азота и серы в стальной композиции на входе в VTD для способа согласно публикации US 2010/0024596 | |

| Элемент | Концентрация, вес.% |

| Углерод | 0,035 |

| Азот | 0,0069 |

| Сера | 0,036 |

После того, как цикл дегазации будет завершен, пористые пробки выключают, VTD возвращаются к атмосферному давлению, и крышку открывают. В это время отбирают пробы стальной композиции и шлаковой композиции, и измеряют температуру и содержание кислорода в стальной композиции. Затем стальную композицию в ковше перемещают по мостовому крану в металлургическую ковшовую печь (LMF) для дальнейшего легирования и нагрева до требуемых температур разливки по желанию.

Способ согласно публикации US 2010/0024596 может также применяться для получения стали, не содержащей элементов внедрения (типа IF). Не содержащая элементов внедрения сталь может иметь уровень углерода ниже 0,01% и даже ниже 0,005%.

В настоящем способе, то есть в описанном здесь варианте осуществления способа по настоящему изобретению, подходящему для шлаковой системы из извести, окиси кремния, плавикового шпата, после этапа выпуска неуспокоенной стали, стальную композицию перемещают в ковше в VTD для обезуглероживания. Ковш может перевозиться на тележке или мостовым краном. После прибытия к VTD, ковш может перемещаться мостовым краном и устанавливаться в камеру VTD. После того, как к пористым пробкам в VTD сделаны подсоединения, пробки открываются, и через пористые пробки в стальную композицию в ковше вводят аргон, используя обычно расход газообразного аргона менее 1 м3/мин. Поток аргона вызывает начальное перемешивание, чтобы разбить и разжижить шлак и сделать температуру стали в ковше более равномерной. Когда шлак становится жидким, пористые пробки закрываются, и записываются результаты измерений температуры, количества кислорода и количества углерода. Альтернативно, измерения температуры, количества кислорода и количества углерода могут быть сделаны до перемешивания. Эти измерения в VTD и измерения в печи, записанные ранее и/или после выпуска, могут использоваться для определения легирующих присадок и добавок флюса в стальную композицию, и использоваться для определения продолжительности этапа обезуглероживания в VTD.

В настоящем способе получения стали с низким, типично ниже 0,035 вес.%, содержанием углерода, этап обезуглероживания проводится в VTD, после того как стальная композиция будет удалена из VTD и обработана в LMF. Например, полное время пребывания в секции VTD для обезуглероживания может составлять примерно 10-12 минут.

Процесс обезуглероживания может начаться после прекращения перемешивания аргоном и записи измерений температуры и количества кислорода в стальной композиции в VTD. Крышку помещают на ковш, и начинается откачивание камеры. По мере того, как в ковше создается вакуум, газы удаляются из стальной композиции в ковше, в том числе моноксид углерода (CO), водород и азот. Так как давление паров CO над стальной композицией снижается, дополнительный углерод и кислород реагируют с образованием CO, который удаляется из стальной композиции. Авторы обнаружили, что реакция углерода и кислорода производит достаточное перемешивающее действие, и перемешивание аргоном не требуется. Во время обезуглероживания используется уровень разрежения ниже 650 миллибар. Уровень разрежения при обезуглероживании может составлять примерно от 1 миллибар до 650 миллибар, и может составлять от 350 до 550 миллибар или быть ниже 530 миллибар. Целевое содержание углерода в стальной композиции после обезуглероживания может составлять примерно от 0,005% до 0,010%.

После обезуглероживания в VTD дегазатор возвращают к атмосферному давлению. Ковш удаляют из VTD и транспортируют в LMF для по меньшей мере одного из: раскисления композиции, добавления легирующих элементов и/или соединений, образования шлака и повторного нагрева стали. До или после этапа транспортировки жидкой стальной композиции в ковше в металлургическую ковшовую печь, в стальную композицию для раскисления можно добавить ферросилиций (FeSi) и ферросиликомарганец (FeSiMn). Предполагается, что в некоторых альтернативах можно произвести добавку алюминия в стальную композицию для раскисления. Дополнительно, до или после этапа транспортировки жидкой стальной композиции в ковше в металлургическую ковшовую печь, можно добавить желаемые комбинации извести, оксида магния, алюмината кальция, доломитовой извести, плавикового шпата, волластонита, кварцевого песка, ферросилиция, ферросиликомарганца, предварительно оплавленного синтетического флюса и других флюсов, чтобы получить обессеривающий шлак. Альтернативно или дополнительно можно вводить коммерческие шлаковые кондиционеры, такие, как брикеты Deox 70 от Anker Industries, или другие коммерческие препараты. Сталь можно повторно нагреть в LMF до температуры примерно от 1620°C до 1680°C или до другой температуры, если желательно. Целевое содержание активного кислорода в стальной композиции после этапа LMF может составлять от 20 ppm до 40 ppm.

Время обезуглероживания в VTD и желаемые добавки в LMF для раскисления стальной композиции и образования шлака определяются заранее с использованием Addition Model, как обсуждалось выше. Addition Model сравнивает входные данные с желаемыми значениями и определяет, какие легирующие элементы и флюсы следует добавить в стальную композицию, и их количества, чтобы облегчить удаление азота и серы до желаемых уровней.

Как обсуждалось выше, Addition Model может использовать концепцию оптической основности для создания лучшего состава шлака в терминах сульфидной емкости, и может использоваться, чтобы определить недорогую комбинацию легирующих и флюсующих присадок для получения желаемого состава.

В настоящем способе Addition Model может использовать алгоритм, основанный на эмпирических данных, коррелирующих время обезуглероживания с количествами кислорода и углерода в стальной композиции после начального перемешивания в VTD, чтобы определить время обезуглероживания. Addition Model может использовать количество