Способ получения углеродного молекулярного сита

Иллюстрации

Показать всеИзобретение относится к области получения углеродных сорбентов с молекулярно-ситовыми свойствами. Способ получения включает тонкое измельчение каменного угля марки ССОМ или ССПК. Полученную пыль смешивают с каменноугольной смолой, содержащей кокс в количестве не менее 15%, и поташем. Композицию формуют, производят сушку, карбонизацию, обезлетучивание и активацию. Карбонизацию ведут при температуре 450-500°C с темпом нагрева не более 5°C в минуту. Активацию проводят при 900°C до обгара в пределах 5-10%. Изобретение обеспечивает получение сорбента, пригодного для разделения молекул в газовых средах. 3 табл.

Реферат

Изобретение относится к области получения углеродных сорбентов с молекулярно-ситовыми свойствами, которые могут быть использованы для тонкого разделения паровоздушных смесей.

Термин «молекулярное сито» предполагает наличие очень узких пор в нем. На основе молекулярных сит реализуются процессы сепарации молекул по критическим размерам, очистки и сушки газовых сред, получения веществ высокой степени чистоты, короткоцикличной безнагревной адсорбции. Широкое применение в качестве молекулярных сит нашли синтетические цеолиты, но они имеют ряд серьезных недостатков:

- отравляемость парами H2O, практически исключающая их использование во влажных условиях;

- высокая каталитическая активность по отношению к органическим соединениям.

Исключить указанные недостатки позволяют углеродные молекулярные сита.

Существует три основных способа переработки углеродного сырья в углеродные молекулярные сита (УМС).

Первый - использует в качестве сырья промышленные активные угли, которые подвергают механическому измельчению для подавления транспортной пористости (макропористости) с последующим вторичным формованием и термообработкой для создания на внешней поверхности гранулы полимерной оболочки с заданной проницаемостью.

Второй - использует однородное по составу, молекулярному и пространственному строению сырье - синтетические полимеры, термообработка и дальнейшее активирование мягкими окислителями которого обеспечивает формирование развитой однородной микропористой структуры с фиксированной доступностью для молекул с различным критическим размером.

Третий - использует древесный или ископаемые каменные угли, которые измельчают, смешивают со связующим, формуют, а далее подвергают карбонизации или обезлетучиванию.

Известен способ получения углеродного молекулярного сита по патенту РФ №2467793 (опубл. 27.11.2012), по которому измельченный исходный древесный уголь смешивают со среднетемпературным каменноугольным пеком. Охлажденную смесь дополнительно измельчают. В полученную смесь последовательно добавляют раствор лигносульфоната и олеиновую кислоту. Перемешивают. Полученную массу продавливают через фильеры. Гранулы высушивают и затем подвергают карбонизации.

Недостатком данного изобретения является то, что использование в качестве исходного сырья (основы) высокопористого древесного угля не позволяет получать в процессе карбонизации ультратонкие поры, на сорбционных процессах которых основан молекулярно-ситовой эффект. Кроме того, использование древесного угля в качестве основы не обеспечивает достаточной прочности УМС.

Известно, что ископаемые каменные угли обладают значительно более низкой исходной пористостью и размером пор по сравнению с древесным углем. Первоначальный размер внутренних пор каменного угля настолько мал, что их внутренняя поверхность практически недоступна адсорбируемым молекулам.

Известен способ получения активированного угля с молекулярно-ситовыми свойствами по United States patent №3955944 (опубл. 08.11.1974).

Способ по патенту №3955944 включает размол углеродистого материала до получения размера частиц, проходящих через сито 325 меш в количестве не менее 65%, смешение полученной пыли с 5-15% по весу молотого связующего, агломерацию или прессование в формы, которые, в свою очередь, дробят, а полученный продукт рассевают. Такая предварительная обработка обеспечивает образование более рациональной основы по сравнению с неагломерированным углем.

Затем формованный продукт обрабатывают воздухом (расход 5-8 л/г) при t=300-400°C в течение 120-130 мин. Далее окисленный продукт выдерживают при t=850-960°C в течение 5-20 мин для полного удаления летучих.

Активный уголь должен обладать йодным числом (характеризует площадь удельной поверхности) по меньшей мере 450 и четыреххлористым углеродом (характеризует размер пор) не более чем 2.

Недостатком данного метода являются относительно низкие молекулярно-ситовые свойства из-за нерационального соотношения показателей йодного числа к адсорбционному показателю CCl4.

Наиболее близким по технической сущности и достигнутому результату является способ получения активированного угля «Способ изготовления формованного активированного угля» (по заявке US 20010829917 от 2001.04.11, патентообладателя Westvaco Corporation [US]), включающий этапы: смешивание и перемешивание в перемешивающем устройстве порошкообразного активированного угля (каменного угля), полимерного связующего (смолы полистирола), растворителя, вещества-модификатора и вещества, образующего поперечные связи для получения смешанного материала, смешанный материал включает 2-30% полимерного связующего, до 5% вещества, образующего поперечные связи, для изготовления смешанного материала, в качестве катализатора используется карбонат калия (поташ). Способ включает смешивание материала и сушку формованного смешанного материала при температуре до 270°C.

Недостатком данного метода являются относительно низкие молекулярно-ситовые свойства из-за нерационального соотношения показателей йодного числа к адсорбционному показателю CCl4.

Предлагаемый способ позволяет устранить указанные недостатки путем переработки во вращающихся печах неспекающегося каменного угля высокой степени метаморфизма, каменноугольной смолы с содержанием кокса не менее 15% с добавлением поташа (K2CO3). В данном изобретении в качестве основы УМС используется ископаемый каменный уголь высокой степени метаморфизма, который тонко измельчается (для увеличения доступности общей поверхности), смешивается с каменноугольной смолой и поташом K2CO3 для образования угольно-смоляной композиции. Последнюю продавливают через фильеры на экструзионном прессе. Полученные гранулы сушат, далее карбонизуют, обезлетучивают и активируют с небольшим избытком перегретого пара до малых обгаров.

В качестве ископаемого каменного угля высокой степени метаморфизма берут неспекающийся каменный уголь марок ССОМ, ССПК, который тонко измельчают до размера частиц менее 0,1 мм, смешивают с 29-33% масс. каменноугольной смолой, добавляют поташ (K2CO3) в количестве 1,5-2% к исходному замесу, продавливают через фильеры на экструзионном прессе. Полученные гранулы сушат при температуре 150-180°C, далее карбонизуют при температуре 450-500°C с темпом нагрева не более 5°C в минуту, обезлетучивают при 800°C и активируют в небольшом избытке пара по отношению к активируемому продукту, равном 1,1:1, при 900°C до обгара в пределах 5-10% масс.

Использование в качестве связующего каменноугольной смолы с высоким коксовым остатком позволяет получать однородную фазу в процессе приготовления угольно-смоляной композиции и формования. Гомогенезированная смесь - пыль угля и каменноугольная смола, кроме того, в процессе формования развивает значительную механическую прочность.

Выбранная угольно-смоляная композиция позволяет получить однородную твердую фазу с ультратонкими порами с достаточно высоким показателем йодного числа при относительно низких значениях адсорбционного показателя CCl4 за счет того, что в процессе термической обработки каменноугольная смола, являясь продуктом переработки каменных углей, способна формировать пористую структуру с размерами пор, соизмеримых с порами каменного угля. Проведение карбонизации при медленном темпе нагрева не позволяет формировать нежелательную балластную пористость.

В процессе активации при небольшом избытке пара до достижения обгара в пределах 5-10% обеспечивается доступность активирующим агентом внутренней поверхности пор предварительно термически обработанных гранул без увеличения их размеров. Формируется активированный уголь с молекулярно-ситовыми свойствами для тонкого разделения газовых смесей, в состав которых входят соединения с относительно близким размером молекул.

Проведение парогазовой активации при указанных условиях позволяет направленно регулировать развитие удельной поверхности (Sуд) за счет увеличения объема тонких пор, при этом размер пор, оцениваемых по адсорбции CCl4, практически не изменяется.

Примеры реализации изобретения

Неспекающийся каменный уголь марок ССОМ или ССПК тонко размалывается до размера частиц менее 0,1 мм, смешивается с 29-33% масс. подогретой до температуры 40-50°C каменноугольной смолой с содержанием кокса не менее 15%, продавливается через фильеры диаметром 2-4 мм на экструзионном прессе. Полученные гранулы сушатся при температуре 150-180°C, далее карбонизуются при температуре 450-500°C с темпом нагрева не более 5°C в минуту, обезлетучиваются при 800°C и активируются при небольшом избытке пара при 900°С до обгара в пределах 5-10% масс.

Процессы сушки, карбонизации, обезлетучивания и активации проводятся во вращающихся печах со средним временем обработки в них 40-120 мин.

Характеристики полупродуктов и продуктов на различных стадиях термической обработки представлены в таблице 1.

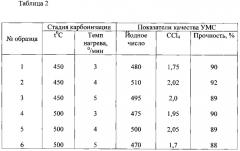

Влияние темпа нагрева при карбонизации на молекулярные ситовые свойства АУ представлено в таблице 2.

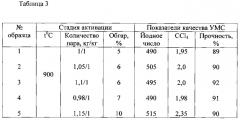

Влияние соотношения «пар:активируемый продукт» на качество УМС представлено в таблице 3.

Как видно из таблиц 1-3, выбранный способ позволяет получить активные угли с молекулярно-ситовыми свойствами - УМС, оцениваемые по разнице показателей йодное число (косвенный показатель Sуд) и адсорбции по CCl4 (косвенный показатель размера пор). Т.е., данный способ обеспечивает развитие удельной поверхности очень тонких пор для проведения разделения составляющих молекул газообразных сред по их критическим размерам.

Способ получения углеродного молекулярного сита, включающий тонкое измельчение каменного угля, смешение полученной пыли с каменноугольной смолой с поташем до получения однородной композиции, формование композиции методом экструзии через фильеры, сушку, карбонизацию, обезлетучивание и активацию, отличающийся тем, что измельчению подвергают ископаемый каменный уголь марки ССОМ или ССПК, смешение производят с каменноугольной смолой с содержанием кокса не менее 15%, в угольно-смоляную композицию добавляют 1,5-2% масс. поташа, карбонизацию ведут при температуре 450-500°C с темпом нагрева не более 5°C в минуту, а активацию проводят при 900°C при избытке пара по отношению к обрабатываемым гранулам, равном 1,1:1, до обгара в пределах 5-10% масс.