Способ создания пленочной подложки с покрытием (варианты)

Иллюстрации

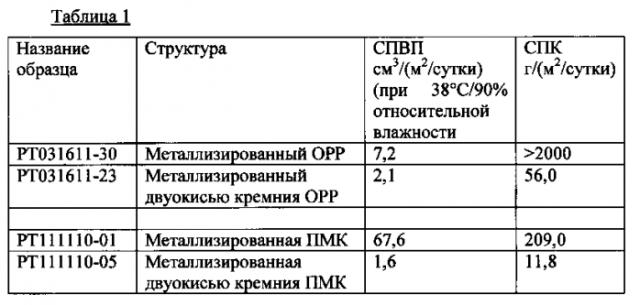

Показать всеИзобретение относится к полимерной пленке, поверхность которой покрыта слоем неорганического нанопокрытия, за счет чего обеспечиваются такие усовершенствования, как улучшенная способность к металлизации, низкая стоимость, низкое содержание полимерных добавок и модификаторов, более высокая пригодность к переработке для вторичного использования и хорошие рулонные свойства. Также описан способ грунтования гибкой пленочной подложки с целью повышения реакционной способности и смачиваемости подложки с целью металлизации. На пленочную подложку путем CCVD и/или PECVD в открытой атмосфере наносят нанослой двуокиси кремния. Осажденное покрытие увеличивает поверхностную энергию пленочной подложки и уменьшает разнотолщинность поверхности подложки или несущей пленки и тем самым повышает смачиваемость пленочной подложки для металлизации алюминием и/или улучшает антиадгезивные характеристики пленки. Осажденное покрытие также может служить барьерным слоем для уменьшения проницаемости подложки для света, газа и пара. 2 н. и 23 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к элементарному слою органической пленки, а также способу и устройству для нанесения элементарного слоя. Более точно, изобретение относится к неорганическому слою, который препятствует слипанию полимерной пленки в виде рулона или листов, а также может служить поверхностью раздела с целью будущей функционализации. Этот нанослой может формироваться при первоначальном изготовлении полимерной пленки с помощью устройства для химического осаждения из паровой фазы и совместим со способами осаждения антиадгезивных, грунтовочных и/или высококачественных барьерных слоев на поверхности пленочной подложки с целью улучшения ее характеристик.

Описание уровня техники

Многослойные пленочные материалы из продуктов на нефтяной основе, полимеров, сополимеров, биополимеров и бумажных подложек часто используются в гибких пленках и упаковочных материалах, в которых требуются выгодные барьерные и уплотняющие свойства и способность отображать графику. Барьерные свойства у одного или нескольких слоев, из которых состоит пленка, важны для защиты продукта внутри упаковки от света, кислорода и/или влаги. Это требуется, например, для защиты пищевых продуктов, которые могут терять аромат и свежесть или портиться при отсутствии достаточных барьерных свойств, предотвращающих проникновение, света, кислорода или влаги внутрь упаковки. Также может требоваться способность отображать графику, чтобы потребитель мог быстро идентифицировать продукт, который он желает приобрести, а также позволяющая производителям пищевых продуктов размещать на упаковке информацию, такую как содержание питательных веществах в упакованном продукте, и информацию о цене, такую как штриховые коды.

Защита упакованных пищевых продуктов от воздействия влаги и кислорода важна по многим причинам, таким как обеспечение безопасности для здоровья и приемлемости для потребителей (т.е. сохранение свежести и вкуса продукта). Традиционные способы защиты упакованных пищевых продуктов предусматривают использование специальных покрытий или слоев внутри или на поверхности подложки, которые служат непроницаемым барьером, предотвращающим проникновение света, воды, водяного пара, жидкотекучих сред и посторонних веществ в упаковку. Эти покрытия могут состоять из совместно экструдированных полимеров (например, сополимера этилена и винилового спирта, поливинилового спирта и поливинилацетата) и/или тонких слоев металла или окиси металла в зависимости от уровня барьерных свойств, требуемых для сохранения качества продукта, хранящегося в упаковке.

Известно, что покрытия, наносимые путем химического осаждения из паровой фазы, придают определенные барьерные характеристики подложке с покрытием. Например, органическое покрытие, такое как аморфный углерод, способно препятствовать проникновению таких веществ, как вода, кислород и двуокись углерода. Соответственно, на подложки, такие как полимерные пленки, наносят покрытия из углерода с целью улучшения их барьерных характеристик. Другие примеры покрытий, наносимых на подложки с целью улучшения барьерных адгезионных свойств, включают покрытия из неорганических веществ, таких как неорганические окиси металлов. С целью обеспечения или улучшения смачиваемости пленочных подложек для нанесения барьерного слоя (также называемого в описании металлизационным грунтованием) широко применяется этиленвиниловый спирт (ЭВС) и другие полимерные поверхностные слои. Для непосредственного нанесения барьерного слоя(-ев) подложки (также называемого в описании металлизацией) широко применяется металлический алюминий, окись алюминия и окись кремния. За счет своей стеклообразной природы окиси алюминия и окиси кремния также обеспечивают сопротивление истиранию.

Описанные выше неорганические покрытия могут осаждаться на подложки различными известными из техники методами. Такие методы включают осаждение из паровой фазы, в том числе физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Примеры PVD включают ионное распыление и напыление. Примеры CVD включают осаждение в тлеющем разряде, химическое осаждение из паровой фазы со сгоранием в открытой атмосфере (CCVD) и плазмохимическое осаждение из паровой фазы (PECVD). В настоящее время все такие покрытия формируют в ходе вторичного процесса после формирования и наматывания или наслаивания пленки.

В наиболее известном и широко применяемом способе осаждения барьерных слоев на подложку упаковочной пленки с целью ее металлизация требуется использовать вакуумную камеру с целью создания условий вакуума для осаждения атомов/ионов неорганических веществ на поверхность пленочной подложки. Этот известный метод, применяемый для упаковывания пищевых продуктов, состоит в обработке рулонов упаковочной пленки шириной от менее 1 до 3 метров и длиной от 500 до 150000 метров, которые подают со скоростью 60-300 м/мин в вакуумную камеру металлизации. Это оборудование является высокоспециализированным, требует значительных затрат электроэнергии и больших капиталовложений. Существующая технология металлизации пленок в вакуумной камере является во многих отношениях неэффективной по причине высоких капитальных/эксплуатационных затрат и ограниченной производительности такого оборудования, а также необходимости использовать удовлетворяющую самым высоким требованиям пленку для обеспечения желаемых барьерных свойств.

Из техники известны устройства и способы химического осаждения из паровой фазы со сгоранием в открытой атмосфере (CCVD) и плазмохимического осаждения из паровой фазы (PECVD), которые описаны в патентах US 5997996 и 7351449, содержание которых в порядке ссылки включены в настоящую заявку. Обычно горящее пламя или плазменное поле обеспечивает среду, необходимую для осаждения на подложку желаемого покрытия посредством паров и газов, образующихся при сгорании или генерируемых плазмой. Элементарные предшественники (например, металлорганические вещества) могут являться парообразными или могут быть растворены в растворителе, который также может служить топливом. Затем может осуществляться осаждение органических и неорганических окисей в условиях стандартных и/или атмосферных давлений и температуры без необходимости вакуумной камеры, печи и/или камеры повышенного давления.

Как описано выше, нанесение барьерного слоя на упаковку пищевого продукта необходимо для его защиты от воздействия влаги и кислорода. Из техники хорошо известно, что в результате металлизации полиолефина на нефтяной основе, такого как ОПП или ПЭТ, проникновение влажного пара и кислорода через пленку уменьшается приблизительно на три порядка. Традиционная технология состоит в нанесении неорганического слоя металла или керамики на особую полимерную пленку. Неорганическим слоем может являться алюминий, кремний, цинк или другой желаемый элемент в форме металла или окиси. Тем не менее, поверхность подложки, на которую наносится барьерный слой, обычно требуется грунтовать, чтобы увеличить ее поверхностную энергию и обеспечить восприимчивость к осаждаемому металлическому барьерному слою и/или чтобы "сгладить" металлизируемую поверхность и уменьшить разнотолщинность или шероховатость поверхности металлизируемой пленки. Используемый термин "смачиваемость" означает поверхностную энергию, прочность адгезионного сцепления с металлами и любую другую сопутствующую характеристику, улучшающую восприимчивость поверхности пленочного слоя к осаждаемому покрытию.

Например, для нанесения металлического алюминия в качестве барьерного слоя на низкоэнергетические пластики, такие как пленка из двухосноориентированного полипропилена (ДОПП), требуется металлизационное грунтование с целью уменьшения разнотолщинности поверхности подложки и/или улучшении адгезии или сцепления между металлом и пленочной подложкой. Для грунтования поверхностного слоя подложки с целью улучшения поверхности подложки и/или сцепления металлического барьерного слоя с пленочной подложкой применяются различные химические методы. Одним из способов грунтования полимерных пленочных подложек с целью последующей металлизации является совместная экструзия специализированного полимера в качестве поверхностного слоя на подложке пленка. Эти поверхностные слои могут содержать этиленвиниловый спирт (ЭВС), поливиниловый спирт (ЛВС), поливинилацетат (ПВА), этиленвинилацетат (ЭВА), полиэтилентерефталат-гликоль (ПЭТГ), аморфный полиэтилентерефталат (аПЭТ) в числе прочих используемых полимеров. К сожалению, эти материалы являются довольно дорогостоящими и увеличивают затраты на изготовление готовых к металлизации пленок. Кроме того, при использовании композиции из множества полимеров снижается пригодность продукта к переработке для вторичного использования.

Пластмассовые сердцевины пленок, такие как ОПП, полистирол (PS) и полиэтилентерефталат (ПЭТ), обычно подвергают обработке коронным разрядом или огневой обработке. Это помогает повышать смачиваемость. Тем не менее, эта обработка обычно оказывает нежелательное неблагоприятное воздействие на характеристики пленочной подложки, такое как образование точечной пористости, химический распад поверхности в результате образования поперечных связей или расщепление внутримолекулярных цепей, что может отрицательно сказываться на последующей металлизации и термосваривании.

После формирования пленочных подложек их обычно наматывают на сердцевину и скатывают в рулон для хранения и отгрузки. До наматывания подложки в нее обычно включают добавки, такие как описанные улучшители скольжения, антистатические вещества и антиадгезивы, которые проникают в поверхность пленочной подложки, предотвращая или сводя к минимуму слипание, сваривание или "застревание" поверхностей навитой пленки. Включаемые традиционные улучшители скольжения и/или антиадгезивы препятствуют формированию эффективного металлизированного барьерного слоя и обычно ухудшают свойства пленочной подложки, поскольку при наматывании пленки частицы антиадгезива вместе с другими частицами, содержащимися в окружающей среде, такими как пыль, переносятся из уплотняющего слоя пленки в поверхностный металлизационный слой. Из-за присутствия этих частиц увеличивается шероховатость и разнотолщинность поверхности пленки, и в осаждаемом позднее металлизированном слое образуются поры или зазоры. Улучшители скольжения и антистатические вещества уменьшают смачиваемость металлизируемую поверхность пленки и дополнительно ухудшают сцепление пленки с металлами и ее барьерный потенциал.

Таким образом, существует потребность в полимерной пленке, которая не содержит таких добавок, но при этом не слипается и может обрабатываться на традиционном оборудовании для рулонной пленки. Для решения этой задачи существует потребность в более эффективном и экономичном устройстве и способе грунтования подложки с целью металлизации. Кроме того, существует потребность в усовершенствованном устройстве и способе улучшении барьерного слоя подложки, менее дорогостоящем и более энергосберегающем, чем традиционная металлизация, с достижением и сохранением высококачественных барьерных характеристик. Помимо этого, существует потребность в усовершенствованном устройстве и способе обработки пленочных подложек без необходимости добавления традиционных антиадгезивов или улучшителей скольжения для уменьшения застревания пленки в условиях поточного производства.

Краткое изложение сущности изобретения

В описанных вариантах осуществления предложена пленочная подложка со слоем неорганического нанопокрытия, устройство и способ грунтования пленочной подложки с целью металлизации, устройство и способ улучшения антиадгезивных характеристик пленочной подложки, и устройство и способ нанесения металлического барьерного слоя на пленочную подложку. В одном из вариантов осуществления изобретения в устройстве и способе используется прямое сжигание жидкостей, газов и/или паров, которые содержат химические предшественники или реагенты для осаждения на поверхность пленочной подложки в открытой атмосфере. Химические предшественники, например, органические растворители, могут разбрызгиваться или распыляться на окислитель и сжигаться, в результате чего образуется пар и/или газ, который направляется на поверхность подложки с целью формирования на ней желаемого покрытия. На подложку может осаждаться множество слоев покрытия путем многократного пропускания подложки через систему в автономных условиях или в условиях поточного производства.

В одном из вариантов осуществления настоящего изобретения предложена гладкая поверхность полимерной подложки со слоем неорганического нанопокрытия толщиной менее 50 нм, который преимущественно предотвращает слипание пленочной подложки. В других вариантах осуществления предпочтительным может являться более тонкий слой или слои нанопокрытия со средней толщиной менее 5 нм, за счет чего в большинстве случае применения обеспечивается желаемый антиадгезивный эффект с возможностью нанесения на поверхность высококачественной барьерной пленки. Поскольку в процессе изготовления полимерных пленок их обычно свертывают в рулоны, неорганическоий слой нанопокрытия следует формировать при изготовлении полимерной пленки до контакта пленочной подложки с другим полимером. Эти производственные линии для изготовления полимерной пленки имеют высокую скорость при атмосферном давлении и могут иметь ширину несколько десятков футов. В одном из вариантов осуществления предпочтительной технологией нанесения неорганического нанопокрытия на полимерную пленку или продукт в такой открытой атмосфере является химическое осаждение из паровой фазы со сгоранием в открытой атмосфере (CCVD), хотя при желании может использоваться любая технология получения тонких неорганических пленок, если она способна обеспечивать желаемые свойства.

Описанные варианты осуществления могут быть реализованы в автономных конфигурациях, адаптированы к существующим линиям по изготовлению пленки или встроены в системы поточного изготовления и/или обработки пленочных подложек. Материал подложки для нанесения покрытия не требуется нагревать или обрабатывать в печи или реакционной камере или помещать в условия вакуума или нестандартные атмосферные условия, чтобы осуществить осаждение покрытия. Необходимые условия для реакции химических предшественников обеспечивает теплота горения. Материал подложки для нанесения покрытия также нагревается горящим пламенем, которое создает и/или усиливает кинетическую среду для поверхностных реакций, смачиваемости, диффузии, зарождение пленки (покрытия) и роста пленки (покрытия). Используемые химические предшественники должны обладать соответствующей реакционной способностью для формирования желаемого покрытия. Хотя предпочтительным материалом являются окиси, при желании также могут использоваться другие элементарные покрытия и соединения, например металлы, нитриды, карбиды и карбонаты.

Другие особенности, варианты и признаки изобретения станут ясны из следующего подробного описания изобретения при его рассмотрении в сочетании с сопровождающими чертежами. Сопровождающие чертежи являются схематическими и не рассчитаны на представление в масштабе. Для ясности не все элементы обозначены позициями на каждой фигуре, при этом показаны не все элементы каждого варианта осуществления, если это не требуется для понимания изобретения специалистами в данной области техники. Все патентные публикации и патенты, включенные в настоящую заявку в порядке ссылки, включены в нее во всей полноте. В случае противоречия предпочтение отдается настоящей заявке, включая определения.

Краткое описание чертежей

В прилагаемой формуле изобретения изложены предполагаемые элементы новизны, характеризующие изобретение. Тем не менее, само изобретение, а также предпочтительный способ его применения, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания наглядных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых:

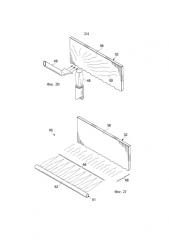

на фиг. 1 показано поперечное сечение типичной известной из уровня техники пленочной подложки для упаковки пищевых продуктов,

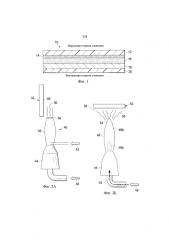

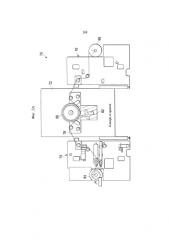

на фиг. 2А-2Г показаны различные варианты осуществления устройства и способа согласно настоящему изобретению,

на фиг. 3А-3Б показаны устройство и способ, интегрированные в линию поточного изготовления пленочной подложки и производственное оборудование согласно одному из вариантов осуществления изобретения, и

на фиг. 4 показано поперечное сечение пленочной подложки с множеством слоев нанопокрытия согласно одному из вариантов осуществления изобретения.

Подробное описание

На фиг. 1 схематически показано поперечное сечение типичной многослойной или композиционной пленки 10, используемой в настоящее время для упаковки пищевых продуктов. Пленка 10 состоит из различных промежуточных полимерных слоев, которые в сочетании обеспечивают требуемые рабочие характеристики пленки 10. Например, слой 14 позволяет печатать или иным способом наносить на него графику, и защищен прозрачным внешним базовым слоем 12, который может состоять из ориентированного полипропилена (ОПП) или полиэтилентерефталата (ПЭТ). Для связывания внешних слоев 12 и 14 с внутренним базовым слоем 18, обращенным к продукту, используется клеевой слой 16, который обычно представляет собой экструдированный полиэтилен. На внутренний базовый слой 18 путем известной из техники металлизации может наноситься металлический слой. На внутреннем базовом слое 18 из ОПП или ПЭТ находится уплотняющий слой 20, обеспечивающий герметичное уплотнение, формируемое при более низкой температуре, чем температура плавления внутреннего базового слоя 18. Каждый из описанных слоев формируют в виде рулона пленки, которую затем разматывают и наслаивают с целью формирования композиционной пленки. Каждая наслаиваемая пленка образует композиционную пленку, которая состоит из множества слоев, как показано на фиг. 4, при первоначальной экструзии или изготовления. Неорганический нанослой согласно настоящему изобретению может находиться на поверхности любого из слоев и образует поверхность раздела полимерных слоев.

Альтернативные материалы, используемые при конструировании подложек упаковочных пленок, могут включать сложные полиэфиры, экструдированные полиолефины, целлюлозные полимеры, ацетатные полимеров, адгезивы, биопленки, такие как пленки на основе полимолочной кислоты (ПМК) и пленки на основе полигидроксиалканоата (ПГА) в различных сочетаниях, образующих композиционные многослойные пленочные структуры. Пленочная подложка обычно может формироваться известными из техники методами нанесения покрытий путем совместной экструзии, наслаивания или экструзии. Пленочная подложка также может состоять из полиимида, жидких кристаллов, полиэтилена или других материалов, обычно используемых в электронике, оптике или для изготовления специализированных или многослойных упаковок.

В описанных технологиях PECVD и CCVD среда, требуемая для осаждения покрытия, обеспечивается пламенем или другим источником энергии. В случае CCVD для протекания реакции не требуется печь, вспомогательный нагрев или реакционная камера. Кроме того, как PECVD, так и CCVD могут осуществляться в близких к условиям окружающей среды условиях открытой атмосферы. Плазма или пламя обеспечивают энергию, необходимую осаждение покрытия, в виде кинетической энергии присутствующих частиц и излучения. Эта энергия создает соответствующую тепловую среду для формирования активных частиц, а также нагревает подложка, обеспечивая тем самым кинетические условия для поверхностных реакций, диффузии, зарождения и роста. При использовании горючих растворов растворитель выполняет две основные функции в CCVD. Во-первых, растворитель доставляет реагенты покрытия до подложки, где происходит осаждение покрытия, позволяя тем самым использовать недорогие растворимые предшественники. Равномерные скорости подачи любого стехиометрического состава реагентов могут легко достигаться просто путем варьирования концентраций реагентов в растворе и скорости потока раствора. Во-вторых, при сгорании растворителя образуется пламя, необходимое для CCVD. Могут использоваться системы физического осаждения из паровой фазы (PVD), которые обеспечивают высокий вакуум на ограниченной площади для формирования PVD-слоев на производственных линиях, рассчитанных на условия открытой атмосферы, но они имеют применения в промышленном масштабе. В предпочтительном варианте осуществления используются системы, рассчитанные на давление окружающей среды.

В целом, описанный способ CCVD изготовления неорганической пленки на подложке осуществляется в условиях открытой атмосферы. Пленка предпочтительно является аморфной, но может являться кристаллической в зависимости от реагента и условий осаждения. Реагент или химически активное соединение растворяют или вводят в растворитель, обычно жидкий органический растворитель, такой как алкен, алкид или спирт. Полученный раствор распыляют из сопла с использованием обогащенного кислородом воздуха в качестве газа-вытеснителя и воспламеняют. Размещают подложку на конце пламени или вблизи него. Для предотвращения срыва пламени может использоваться нагретый элемент, такой как постоянно включенная малая горелка. Реагенты сгорают в пламени, а ионы, образующиеся при сгорании, в виде покрытие осаждаются на подложку.

Описанные в изобретении способы и устройство для их осуществления обеспечивают менее энергоемкий и более эффективный метод обработки поверхности пленочных подложек для разнообразных применений. Например, обычно требуется грунтование металлизируемой подложки для увеличения смачиваемости и восприимчивости ее поверхности к металлизированному слою. Как описано ранее, известные из уровня техники способы грунтования металлизируемой подложки обычно требуют добавления поверхностных слоев путем совместной экструзии растворенных химических добавок, таких как ЭВС и/или обработки племенем или коронным разрядом до металлизации. Описанные устройство и способы позволяют увеличивать поверхностную энергию пленочной подложки обычно на 1-10 дин за счет добавления неорганического грунтовочного нанослоя и тем самым увеличивать смачиваемость поверхности подложки и улучшать адгезию между осажденным металлическим барьерным покрытием и подложкой.

В одном из вариантов осуществления на наружную поверхность пленочной подложки осаждают неорганический поверхностный нанослой, который прерывает полимерную сетку пленочной подложки и предотвращает ее самосшивание в условиях хранения в виде многослойного рулона. Также важно, чтобы неорганический поверхностный нанослой обеспечивал будущее осаждение из паровой фазы барьерного слоя, хорошую адгезию слоев для графики или клейких слоев, наносимых на пленочную подложку, и возможность термосваривания при желании. Согласно одной из особенностей изобретения наносят неорганический нанослой на пленочную подложку с тем, чтобы улучшить смачиваемость поверхности готового продукта на основе полимерной пленки для будущего применения.

За счет использования различных неорганических материалов могут обеспечиваться дополнительные свойства, способствующие применению пленки в различных целях. Например, такие элементы, как серебро, способны придавать антимикробные/дезинфицирующие свойств. В других вариантах осуществления для формирования прозрачного барьерного слоя нанопокрытия могут использовать УФ-проницаемые антиадгезивные неорганические соединения, такие как окиси цинка и олова. Для формирования и/или в качестве отличного базового барьерного слоя(-ев) нанопокрытия(-й) могут использоваться другие прозрачные материалы, такие как кварцевое стекло.

Основным экономическим критерием применения полимерных изделий является обеспечение их низкой стоимости. В результате неорганические материалы, используемые в качества слоев нанопокрытия, обычно выбирают из недорогих неорганических элементов. Кроме того, очень важна безопасность для здоровья материалов, используемых для формирования упаковочных пленок, поскольку полимерные пленки чаще всего применяются в потребительских товарах, включая упаковку для пищевых и медицинских продуктов. Соответственно, в различных вариантах осуществления используются безопасные для здоровья материалы, такие как неорганические материалы на основе двуокиси кремния. Двуокись кремния является окисью, наиболее распространенной в земной коре и почве, при этом давно доказано, что стеклянные емкости являются безопасной и эффективной средой для длительного хранения с точки зрения требований обеспечения безопасности для здоровья.

Существующие модифицирующие поверхность материалы могут составлять значительную долю по объему и весу конечного продукта, что снижает его пригодность к переработке для вторичного использования. В настоящем изобретении в значительной степени уменьшено количество материала, требуемого для замедления или иного предотвращения слипания, и тем самым снижено содержание добавок в пленке, что делает продукт более пригодным к переработке для вторичного использования и/или компостирования. В одном из вариантов осуществления неорганический нанослой имеет толщину менее 10 нм, более предпочтительно в среднем менее 5 нм. За счет малой толщины такой неорганический нанослой легче разрушается на более мелкие фрагменты, что повышает его степень пригодности к переработке. По существу, двуокись кремния часто используется в качестве добавки для повышения прочности и долговечности полимеров. В одном из вариантов осуществления изобретения предложен неорганический поверхностный нанослой, который изменяет объемные физические свойства полимерной основы пленки менее чем на 1% по сравнению с повторной переработкой необработанного полимера.

В случае биоразлагаемых полимеров, таких как ПМК и ПГА, наносимый на них барьерный слой может снижать способность к разложению изготовленного из них изделия. Эффективный барьерный слой уменьшает проникание влаги или кислорода, который может способствовать процессу разложения пленочной упаковки. При наличии множества барьерных слоев упаковка может не разлагаться, поскольку материал сердцевины пленочной подложки (из-за барьерного слоя с обеих сторон) никогда не подвергается воздействию соответствующей среды для разложения. В одном из вариантов осуществления настоящего изобретения предложено формирование неорганического нанопокрытия, которое не создает непроницаемый барьер, но обеспечивает последующее осаждение слоев для нанесения графики, клейких слоев или высококачественного барьерного слоя на неорганическое нанопокрытие на установке для вторичной обработки (а не на исходной производственной линии, на которой формируется базовая полимерная пленка и предложенное в изобретении нанопокрытие). Неорганический нанослой может осаждаться с обеих сторон, и пленка может использоваться множеством способов.

Одним из основных применений гладкого слоя неорганического нанопокрытия является последующее формирование на нем барьерного слоя. Тонкопленочные барьерные слои на основе металлов или окисей металлов лучше сцепляются и являются более эффективными при осаждении на гладкие поверхности без дефектов. Такие поверхности легко формируются при изготовлении полимерных пленок, но в результате добавления антиадгезивных средств, которые в настоящее время используются в отрасли, увеличивается шероховатость и количество дефектов на поверхности пленки, при этом среднеквадратичное отклонение обычно составляет более 100 нм. За счет одной из главных особенностей настоящего изобретения среднеквадратичное отклонение составляет менее 30 нм, более предпочтительно менее 10 нм, в некоторых случая менее 5 нм.

В полимерных пленках широко используются улучшители скольжения для улучшения обработки и предотвращения слипания пленки. Эти вещества действуют как "масло" и предотвращают слипание поверхностей, в результате чего пленка не слипается при последующем хранении или прохождении через ролики и намоточные устройства. В одном из вариантов осуществления настоящего изобретения пленка не содержит улучшителей скольжения. В другом варианте осуществления предусмотрены низкие величины среднеквадратичного отклонения с регулированием смачивающей способности поверхности. Натяжение поверхность может регулироваться путем сочетания шероховатой поверхности слоя неорганического нанопокрытия и прерывающего материала на поверхности. Для последующего сцепления материалов неорганического барьерного слоя желательно, чтобы поверхность являлась восприимчивой к ионному или ковалентному связыванию с металлами или окисями металлов. Поверхности окисей обеспечивают отличное связывание как с металлическими, так и металлооксидными барьерными слоями при наличии покрытия с гладкой поверхностью. Гладкость усиливает способность формировать барьерный слой. Для применения в качестве барьерного слоя поверхность должна иметь малую степень текстурирования как в нанометрическом, так и микрометрическом масштабе.

Одним из условий успешного нанесения таких граничных слоев является их формирование в процессе формирования полимерной пленки и до ее наматывания. Для изготовления пленок используют ряд методов, включая литье из раствора и выдувание. Эти методы обычно осуществляются в условиях окружающей атмосферы и давления на крупных производственных линиях, в результате чего вакуумное осаждение становится не только дорогостоящим, но и экономически нецелесообразным. Соответственно, наилучшим способом создания такого межповерхностного слоя нанопокрытия согласно изобретению является формирование пленок одновременно с неорганическим межповерхностным слоем нанопокрытия при давлении окружающей среды с использованием низкотемпературных полимеров. Особенности этого способа применительно к такому методу, как CCVD, описаны в патенте US 5652021 (на имя Hunt и др.) и в патенте US 5863604 (на имя Hunt и др.), содержание которых в порядке ссылки включено в настоящую заявку.

В одном из вариантов осуществления предложен такой межповерхностный слой, формируемый в процессе поточного изготовления, в качестве отличного базового слоя, на который впоследствии может быть осажден барьерный слой. Неорганический межповерхностный слой также облегчает наматывание пленки за счет предотвращения слипания соседних поверхностей пленки в рулоне. После формирования неорганического межповерхностного слоя он имеет нелипкую сухую поверхность, которая препятствует слипанию полимеров. Затем пленка может легко обрабатываться, поскольку неорганический межповерхностный слой имеет такой состав, что он не слипается и не сцепляется с противолежащей поверхностью полимера при сматывании пленки в рулон или ее наслаивании. Материал слоя неорганического нанопокрытия прочно сцепляется с исходной поверхностью пленочной подложки, поскольку его предпочтительно осаждают из паровой фазы, и при конденсации покрытие сцепляется с поверхностью пленочной подложки с силой, выдерживающей испытание на отслаивание. Это является признаком связей химического, ионного или ковалентного типа в отличие от электростатических или ван-дер-ваальсовых связей, которые являются значительно более слабыми. Эта прочность сцепления с подложкой важна, поскольку до формирования упаковки пленка может многократно подвергаться процессу наматывания, и в противном случае слой нанопокрытия может отслаиваться, перемещаться на прилегающую поверхность полимера, или любая барьерная пленка, сформированная на слое нанопокрытия, может отслаиваться на неотчетливой границе, что приводит к разрушению барьерного слоя или многослойной структуры. По существу, без нанесения граничного нанослоя на поверхность пленочной подложки может затрудняться осаждение впоследствии барьерного слоя, или он может недостаточно прочно сцепляться непосредственно с подложкой полимерной пленки.

В одном из вариантов осуществления граничный слой нанопокрытия требуется наносить только на одну наружную поверхность пленочной подложки, но он также может наноситься не только на одну поверхность пленочной подложки, чтобы дополнительно препятствовать слипанию. В таком варианте осуществления за счет нанесения граничного слоя нанопокрытия на обе поверхности пленки уменьшается необходимость использовать добавки, которые стоят дороже, чем базовый полимер, а также уменьшают пригодность полимера к переработке для вторичного использования, как описано ранее.

В одном из вариантов осуществления основной поверхностью пленочной подложки для нанесения покрытия, если желательно последующее нанесения барьерного покрытия, является более гладкая из наружных поверхностей пленочной подложки. Обычно одна сторона пленки имеет поверхность, структурированную с помощью антиадгезива, который образует текстурированную поверхность, обеспечивающую прохождение воздуха, а также ослабляющую слипание слоев вследствие контакта. Эта пропускающая воздух поверхность может быть важна при скоростном наматывании и обработке пленки, чтобы воздух мог попадать в пленку и выходить из пленки в процессе наматывания, и может быть очень важна при последующей вакуумной обработке.

Как указано выше, известно, что для формирования эффективного барьерного слоя в ходе последующих операций обработки важно, чтобы поверхность пленочной подложки являлась гладкой. Хотя скользящий слой нанопокрытия может наноситься на более шероховатые или гладкие пленки, для тонкопленочных барьеров требуется гладкая поверхность без особенностей рельефа, который могут мешать или препятствовать осаждению тонкопленочного материала на основную часть всей поверхности. Предпочтительно, чтобы по меньшей мере 90%, более предпочтительно, более 99% поверхности было доступно для осаждения материала из паровой фазы и не имело шероховатостей, способных создавать затенение или дефекты тонких пленок. Также важно, что неорганический слой являлся очень гладким и влиял на формирование поверх него плотного равномерного сплошного тонкопленочного барьерного слоя. Столбчатая текстура неорганического нанослоя нарушает последующее формирование вакуумного или другого тонкопленочного барьерного слоя. Конечной целью является возможность последующего формирования барьерного слоя, обеспечивающего скорость пропускания кислорода (СПК) менее 10 и скорость пропускания водяного пара (СПВП) менее 2, более предпочтительно СПК<2 и СПВП<1, еще более предпочтительно СПК<1 и СПВП<0,2. В одном из вариантов осуществления осаждаемый впоследствии барьерный слой является проницаемым для света в видимом спектре, при этом без труда достижимо менее чем 2% отличие светопроницаемости от светопроницаемости пленки без покрытия. За счет создания промежуточного показателя преломления светопроницаемость может быть даже выше, чем у пленки без покрытия. В альтернативных вариантах осуществления осаждаемый впоследствии барьерный слой может являться просвечивающим или непрозрачным в зависимости требований эффективного применение пленочной подложки с покрытием в гибкой упаковке или другом предусмотренном конечном использовании.

Настоящее изобретение обеспечивает незначительное воздействие на окружающую среду и возможность получения более безопасного упаковочного материала за счет уменьшения числа органических химических веществ, используемых в полимерной пленочной подложке. Такие добавки могут представлять угрозу здоровью или снижать качество пригодного для переработки материала. Двуокись кремния и другие соединения, используемые в настоящем изобретении, распространены в земной коре, часто используются в качестве пище