Способ выращивания пленки нитрида галлия

Иллюстрации

Показать всеИзобретение относится к способу выращивания пленки нитрида галлия путем автосегрегации на поверхности подложки-полупроводника из арсенида галлия и может быть использовано при изготовлении светоизлучающих диодов, лазерных светодиодов, а также сверхвысокочастотных транзисторных приборов высокой мощности. Подложку помещают в атмосферу прокачиваемого со скоростью 5-10 л/ч газа в виде газообразного азота или аргона с добавками азота и водорода, при этом осуществляют нагрев подложки до температуры 600-1100°С, выдержку при указанной температуре в течение 1-3 ч и охлаждение в печи. В частных случаях осуществления изобретения аргон с добавками азота и водорода содержит до 15% азота и до 4% водорода. Перед прокачкой газа подложку размещают в трубчатом алундовом тигеле, который помещают в кварцевую ампулу, при этом прокачку упомянутого газа осуществляют с одновременным нагревом подложки, выдержкой и охлаждением. Нагрев подложки осуществляют до 1050°С. Обеспечивается упрощение процесса выращивания пленок и снижение его длительности, а также получение ориентированных монокристаллических слоев разнообразных видов (иглы, нити, пластины). 3 з.п. ф-лы, 3 ил., 3 пр., 4 табл.

Реферат

Изобретение относится к способу выращивания пленки нитрида галлия путем автосегрегации галлия на поверхности подложки-полупроводника сложного состава и может найти применение при изготовлении светоизлучающих диодов, лазерных светодиодов, а также сверхвысокочастотных транзисторных приборов высокой мощности. Более конкретно данное изобретение относится к выращиванию пленок нитрида галлия в нагреваемом устройстве, снабженном системой прокачки газов.

Наиболее простая схема синтеза нитрида галлия основана на реакции галлия и азота, однако при этом необходимо использовать высокое давление ввиду химической инертности азотной атмосферы. Повысить химическую активность азота также возможно, например, за счет его перевода в атомарное состояние. В работе [1. Г.А. Сукач, В.В. Кидалов, М.Б. Котляревский и др. Структура и состав пленок нитрида галлия, полученных путем обработки монокристаллов арсенида галлия в атомарном азоте // Журнал технической физики. 2003. Т. 7. Вып. 4. С. 59-62] получили нанослои нитрида галлия обработкой арсенида галлия в плазме мощного высокочастотного разряда. Недостатком этого способа является сложное дорогое оборудование и малая толщина пленок (островковые нанослои).

Пленки нитрида галлия могут быть также выращены другими способами, в частности молекулярно-лучевой эпитаксией (МЛЭ) [2. А.И. Гусев. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2007. - 416 с.] и химическим осаждением из газовой фазы металлоорганических соединений (MOCVD) [3. H.O. Pierson. Handbook of Chemical Vapor Deposition (CVD): Properties, Technology and Applicatioons-N-Y. 1992. P. 235, 4. Matlox Donald M. Handbook of Physical Vapor Deposition (PVD): Processing Film Formation, Adhesion, Surface Preparation and Contamination Control. Westwood, N-J: Noyes Publication. 1998. ISBN 0-8155-1422-0]. Недостатком способа МЛЭ является то, что для формирования и контроля молекулярных пучков необходимо сложное оборудование и сверхвысокий вакуум ~10-8 Па. Тем не менее этим способом получали слои нитей GaN, например, на кремниевых подложках [5. Н.В. Сибирев, Г.Э. Цырлин, В.Г. Дубровский и др. Влияние диффузии с боковой поверхности на скорость роста нитевидных кристаллов GaN // Физика и техника полупроводников. 2012. Т. 4. №6. С. 857-860]. MOCVD представляет собой более предпочтительный способ осаждения для получения пленок достаточно высокого качества, в том числе при изготовлении светоизлучающих диодов. Однако в случае выращивания пленок нитрида галлия способ MOCVD обладает тем недостатком, что он требует высоких температур синтеза порядка 1000°C, строгого контроля градиента температур в реакторе и тщательного подбора молекулярных транспортных агентов, которые должны иметь невысокую температуру возгонки (менее 300°C) и не разлагаться при транспорте в холодную зону.

Наиболее близким к заявляемому является способ химического осаждения из газовой фазы с удаленной плазмой (RPECVD), который может быть использован для выращивания пленок нитридов металлов группы (III) [6. Патент RU 2391444 СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПЛЕНКИ НИТРИДА МЕТАЛЛА ГРУППЫ (III)]. В этом способе реакционно-активная плазма азота формируется на удалении от подложки, а затем через шлюзовую камеру переносится в зону реакции. Способ является разновидностью процесса RPECVD и включает нагрев объекта, выбранного из группы, в виде подложки в камере для выращивания, образование активных нейтральных азотных компонентов в азотной плазме, расположенной на удалении от камеры для выращивания, и перемещение через шлюзовую камеру активных нейтральных азотных компонентов в камеру для выращивания. Реакционную смесь образуют в камере для выращивания, данная реакционная смесь содержит компонент металла группы (III), способный к реакционному взаимодействию с азотным компонентом таким образом, чтобы сформировать пленку нитрида металла группы (III) на нагретом объекте. В устройстве для RPECVD пленку нитрида металла выращивали в условиях вакуума в камере для выращивания при использовании реакционной смеси из реагентов, таких как аммиак (и/или азот) и триметилгаллий. Подложку нагревают снизу стационарным нагревателем. Азотную плазму генерируют в удалении и подают в камеру для выращивания. В зависимости от используемой технологии температура выращивания составляла от примерно 630°C до примерно 1400°C.

Устройство также содержит нагреватель, размещенный в камере для выращивания для нагревания объекта, систему для вакуумирования камеры для выращивания, трубу для удержания плазмы, а также высокочастотное средство для регулирования давления в камере для выращивания. Устройство также дополнительно содержит средство для образования азотной плазмы из газообразного азота. Морфологию поверхностей образцов исследовали атомно-силовой микроскопией (AFM) в режиме прерывистого контакта, которая показала, что пленки GaN были обычно поликристаллическими со средним диаметром зерен примерно 20-25 нм.

Недостатком этого способа является, во-первых, сложное дорогостоящее оборудование для создания зоны возбуждения и удержания плазмы с применением высокого вакуума для обеспечения магнетронного и микроволнового процессов, включающее шлюзовое устройство, зону синтеза. Во-вторых, недостатком является длительность процесса: от десятков часов до нескольких дней. Существенным недостатком также является поликристаллический характер структуры полученных пленок, поскольку для различных применений необходимо иметь разнообразные и ориентированные морфологические монокристаллические формы: иглы, нити и др.

Технической задачей изобретения является упрощение процесса выращивания пленок и снижение его длительности, получение ориентированных монокристаллических слоев разнообразных видов (иглы, нити, пластины).

Решение технической задачи достигается практической реализацией совокупности признаков заявленного изобретения.

Сущность изобретения заключается в следующем.

Предлагаемый авторами способ реализован на простом оборудовании. Использована высокотемпературная реакция газообразного азота со свежей поверхностью слоя жидкого галлия, который образуется в результате поверхностной автосегрегации арсенида галлия [7. Ю.Я. Томашпольский, Н.В. Садовская, Г.А. Григорьева. Наномасштабные особенности термостимулированной поверхностной автосегрегации на поверхности ковалентных кристаллов: арсенид галлия // Поверхность: рентгеновские, синхротронные и нейтронные исследования. 2013. №9. С. 95-101].

Поверхностная автосегрегация химического и фазового состава, атомно-электронной и надатомной структуры материалов дает возможность формирования новых фаз. Дополнительные новые возможности возникают в результате поверхностных реакций сегрегантов с инородными компонентами (гетеросегрегация). Использование гетеросегрегации, в частности, позволяет реализовать направленный синтез полифункциональных поверхностных структур. В данном случае образование пленки нитрида галлия происходит в результате диффузии азота через слой жидкого галлия и начинается на границе раздела капля жидкости - поверхность монокристалла. Возникшие зародыши новой фазы ориентированно растут в пределах капли перпендикулярно подложке или под углом к ней, при этом часть капли все время остается на торце растущего нанокристаллита. Попадание жидкого материала на торец выросшего микрокристаллита инициирует дополнительный рост нанометровых игл. Удлиненные нанокристаллиты состоят из ростового материала нескольких капель.

Ортогональная ориентация растущих кристаллитов определяется симметрией монокристаллической подложки, при этом ориентирующее действие подложки усиливается с ростом температуры. В случае зарождения новой фазы внутри слоя жидкого галлия на дефектных участках матрицы, где ориентирующее действие подложки ослаблено, направление роста микрокристаллитов не упорядочено, при этом образуются разнообразные неориентированные формы фазы нитрида галлия: отдельные микрокристаллиты, иглы, нити, пластины и др.

Для реализации способа не требуется высокий вакуум, устройство изготовляется из кварцевого стекла. Подложки загружаются в трубчатый алундовый тигель, который помещается в кварцевую ампулу, после чего в устройстве осуществляется прокачка газа: азота либо аргона с добавками азота и водорода с одновременным нагревом подложки, выдержкой и остыванием в газовой атмосфере. Такие условия блокируют процессы окисления в подложке и пленке. Высокая скорость реакции синтеза позволяет получить покрытие из нитрида галлия микронного масштаба за 3 часа.

Предложенные в изобретении нижний и верхний пределы температуры подложки и времена выдержки обоснованы следующим.

Нижний предел температуры подложки - арсенида галлия (600°C) определяется началом процесса образования жидкофазного галлия на поверхности GaAs в результате автосегрегации. Эта температура является исходной для начала реакции жидкого Ga с газообразным азотом.

Верхний предел температуры подложки - арсенида галлия определяется, с одной стороны, усилением эффективности процесса химической реакции жидкого Ga с газообразным азотом при t>1000°C. С другой стороны, с учетом точки плавления GaAs, равной 1238°C, верхняя температура подложки не должна превышать 1200°C. Исходя из этого верхний предел температуры подложки должен лежать выше 1000°C, но ниже 1200°C, то есть в районе 1100°C. При этом оптимальной температурой подложки является температура 1050°C.

Время выдержки определяет толщину слоя новой фазы нитрида галлия и образование структурных форм новой фазы: кристаллитов, игл, нитей, лент. При выдержке менее 1 часа толщина пленки слишком мала, а частицы новой фазы не имеют вышеуказанных характерных форм. При выдержке более 3-х часов процессы роста кристаллических форм новой фазы тормозятся из-за ограничения подачи материала в зону поверхностных реакций. Исходя из этого оптимальным временем выдержки является 1-3 часа, при котором толщина слоя нитрида галлия достигает микрометрического масштаба, а структурные формы становятся отчетливо выражены.

Измерение элементного и фазового состава полученных пленок осуществляется методом рентгеноспектрального микроанализа, микро- и наноструктура определяется методом растровой электронной микроскопии. Элементный состав принимают как отношение концентраций в атомных процентах галлия к мышьяку или к азоту в атомных процентах. Для морфологически гетерогенных участков поверхности производят локальные измерения. Площадь локальных участков измерений на кристаллах составляла от 5×5 до 40×40 кв.мкм. Морфологию поверхности полированных срезов кристаллов наблюдают в растровом электронном микроскопе вплоть до максимальных увеличений ×100000 с разрешением до нескольких нм, используя катод с холодной полевой эмиссией.

Предложенное изобретение позволяет вырастить пленки нитрида галлия с высокой адгезией, использовать простое оборудование, уменьшить время выращивания в несколько раз, получить разнообразные монокристаллические морфологические формы пленок в виде игл, нитей, лент и пластин.

Пример 1.

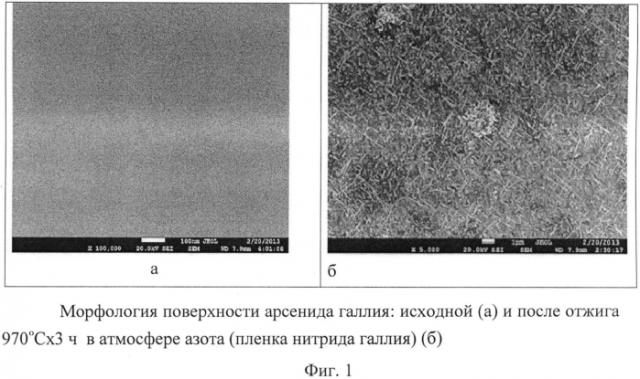

Полированный образец {001} среза монокристалла GaAs, выращенного методом Чохральского, помещают в трубчатый алундовый тигель, который устанавливают в нагреваемую печью кварцевую установку. Осуществляют одновременную прокачку над образцом газообразного азота со скоростью 5-10 л/ч, нагрев образца до 970°C в течение 3 ч и охлаждение с печью. После охлаждения на разных участках измеряют локальный элементный состав поверхности исходного (таблица 1) и отожженного (таблица 2) образцов и наблюдают нано- и микроструктуру в растровом электронном микроскопе (фиг. 1а, б).

| Таблица 1 | |||

| Значения элементного локального состава исходной поверхности кристаллов арсенида галлия по данным рентгеноспектрального микроанализа | |||

| Состав | 1 участок | 2 участок | 3 участок |

| Ga, ат.%/As, ат.% | 1,13 | 0,95 | 1,04 |

| Таблица 2 | |||

| Элементный состав локальных участков поверхности арсенида галлия после отжига при 970°C в течение 3 ч в атмосфере азота по данным рентгеноспектрального микроанализа | |||

| Состав | Участок 1 | Участок 2 | Участок 3 |

| Ga, ат.%/As, ат.% | 3,2 | 12,0 | 8,4 |

| Ga, ат.%/N, ат.% | 1,5 | 1,5 | 1,4 |

Из таблицы 1 следует, что состав исходных образцов отвечает арсениду галлия, азот отсутствует, поверхность гладкая и гомогенная.

Из таблицы 2 следует, что после отжига при 970°C в течение 3 ч в атмосфере азота на поверхности сегрегирует слой галлия, который вступает в реакцию с азотом с образованием тонкой пленки нитрида галлия. Пленка состоит из игло- и нитеобразных микрокристаллитов. При этом пленка нитрида галлия вырастает из слоя галлия как подложки, что обеспечивает высокую адгезию пленки.

Пример 2.

Полированный образец {001} среза монокристалла GaAs, выращенного методом Чохральского, помещают в трубчатый алундовый тигель, который устанавливают в нагреваемую печью кварцевую установку. Осуществляют одновременную прокачку над образцом газообразного азота со скоростью 5-10 л/ч, нагрев образца до 1050°C в течение 1 ч и охлаждение с печью. После охлаждения на разных участках измеряют локальный элементный состав поверхности отожженного образца (таблица 3) и наблюдают нано- и микроструктуру в растровом электронном микроскопе (фиг. 2а, б, в, г).

| Таблица 3 | |

| Элементный состав участков поверхности арсенида галлия после отжига при 1050°C в течение 1 ч в азотной атмосфере по данным рентгеноспектрального микроанализа | |

| Участок | Ga, ат.%/N, ат.% |

| Участок 1 | 1,12 |

| Участок 2 | 1,0 |

| Участок 3 | 1,17 |

| Участок 4 | 1,0 |

| Участок 5 | 1,13 |

| Участок 6 | 1,0 |

Из таблицы 3 следует, что после отжига при 1050°С в течение 1 ч в атмосфере азота на поверхности образуется толстая пленка нитрида галлия, которая имеет разнообразные монокристаллические морфологические формы: иглообразные микрокристаллиты с наноиглами на торцах, изотропные микрокристаллиты, ленточные микрокристаллиты. Так как пленка растет из слоя галлия как подложки, обеспечивается высокая адгезия пленки.

Пример 3.

Полированный образец {001} среза монокристалла GaAs, выращенного методом Чохральского, помещают в трубчатый алундовый тигель, который устанавливают в нагреваемую печью кварцевую установку. Осуществляют одновременную прокачку над образцом газообразного технического аргона, содержащего до 15% азота, с добавкой водорода (4%) со скоростью 5-10 л/ч, нагрев образца до 1050°C в течение 1 ч и охлаждение с печью. После охлаждения на разных участках измеряют локальный элементный состав поверхности отожженного образца (таблица 4) и наблюдают нано- и микроструктуру в растровом электронном микроскопе (фиг. 2а, б).

| Таблица 4 | |

| Элементный состав участков поверхности арсенида галлия после отжига при 970°C в течение 3 ч в атмосфере технического аргона по данным рентгеноспектрального микроанализа | |

| Участок | Ga, ат.%/N, ат.% |

| Участок 1 | 1,07 |

| Участок 2 | 1,12 |

| Участок 3 | 1,0 |

| Участок 4 | 0,95 |

Известно, что реакция образования нитрида галлия из газовой фазы более эффективна при использовании азотно-водородной смеси [8. В.И. Осинский, Н.П. Прищепа. Начальные стадии эпитаксии III-нитридов на сапфире // Твердотельная электроника. Тематический выпуск «Электроника и нанотехнологии». Ч. 2. 2009. С. 23-27]. Из таблицы 4 следует, что содержание азота на поверхности после отжига при 970°C в атмосфере аргона превышает его количество после аналогичного отжига в азотной атмосфере, что подтверждает активное влияние азотно-водородной смеси и водорода в аргоне на реакцию синтеза фазы нитрида галлия также и в жидкой фазе. На фиг. 3 показана морфология поверхности монокристалла арсенида галлия после отжига при 970°C×3 ч в атмосфере технического аргона. На фоне матрицы из округлых зерен галлия темного контраста получены изотропные микрокристаллиты нитрида галлия правильных форм светлого контраста, а также анизотропные кристаллиты нитрида галлия. Можно предположить, что при высоких температурах происходит реакция азота с водородом с образованием аммиака, в котором азот более активно вступает в последующую реакцию с галлием.

Таким образом, в процессе гетеросегрегации получены высокоадгезивные пленки нитрида галлия на поверхности арсенида галлия из жидкой фазы галлия и газообразных азота и аргона, состоящие из разнообразных, в том числе ориентированных, морфологических форм, что является основой для разработки новых простых способов синтеза нитрида галлия в технологиях эпитаксиальных гетероструктур.

1. Способ выращивания пленки нитрида галлия путем автосегрегации на поверхности подложки-полупроводника из арсенида галлия, включающий помещение подложки в атмосферу прокачиваемого со скоростью 5-10 л/ч газа в виде газообразного азота или аргона с добавками азота и водорода, при этом осуществляют нагрев подложки до температуры 600-1100°С, выдержку при указанной температуре в течение 1-3 ч и охлаждение в печи.

2. Способ по п. 1, отличающийся тем, что аргон с добавками азота и водорода содержит до 15% азота и до 4% водорода.

3. Способ по п. 1, отличающийся тем, что перед прокачкой газа подложку размещают в трубчатом алундовом тигеле, который помещают в кварцевую ампулу, при этом прокачку упомянутого газа осуществляют с одновременным нагревом подложки, выдержкой и охлаждением.

4. Способ по п. 1, отличающийся тем, что осуществляют нагрев подложки до 1050°С.