Способ изготовления изделий из композитного материала, а также изделия, изготовленные посредством указанного способа

Иллюстрации

Показать всеГруппа изобретений относится к способу изготовления изделий (44, 48, 52) из композитного материала, к изделию, полученному способом по изобретению, а именно к остову или крышке несущего корпуса кузова. Способ включает в себя по меньшей мере следующие функциональные этапы: формование по меньшей мере одной прокладки (7) из пластикового материала, содержащей одну или несколько вставок (1, 2); формование по меньшей мере одного изделия (44, 48, 52) из композитного материала, содержащего по меньшей мере прокладку (7); механическую обработку по меньшей мере одной (1) из вставок (1, 2) для формования в ней по меньшей мере одного резьбового отверстия (45). Изобретения также относятся к изделиям, изготовленным с использованием данного способа. Технический результат, достигаемый при использовании способа по изобретению для изготовления им соответствующих изделий, заключается в том, чтобы обеспечить параллельность обработки полуфабриката и повысить точность изготовления изделий. 6 н. и 12 з.п. ф-лы, 28 ил.

Реферат

Настоящее изобретение относится к способу изготовления деталей из композитного материала, в частности остовов и крыш несущих корпусов кузовов автотранспортных средств. Настоящее изобретение также относится к деталям, изготовленным с использованием данного способа.

Известные несущие корпуса кузовов из композитного материала, в частности углеродного волокна, обычно изготавливаются за счет крепления друг к другу при помощи адгезивных или механических элементов, например болтов, компонентов из композитного материала, формованных по-отдельности. Подобные известные несущие корпуса кузовов отличаются как высокой себестоимостью, поскольку цельная конструкция не рассчитана на использование потенциальных возможностей композитного материала, так и средним уровнем повторяемости, по существу из-за высокой доли ручных операций в ходе производственного способа. Несущие корпуса кузовов изготавливаются из множества компонентов, каждый из которых формуется по-отдельности путем ручного наслоения, а затем собирается вручную или с использованием клеевых шаблонов. Следовательно, компоненты вначале изготавливаются, а потом собираются в соответствии с классическим сборочно-производственным способом, типичным для автомобилестроительной отрасли. Компоненты обычно получают при помощи способов формования с использованием подложек из углеродных волокон, предварительно пропитанных полимером, известных как препреги, на которые вручную накладываются слои и которые вулканизируются в автоклаве. Данный способ требует продолжительного ручного труда и дорогостоящих материалов, кроме этого он не обеспечивает повторяемости, сопоставимой с другими деталями транспортного средства. Поэтому несущие корпуса кузовов, изготавливавшиеся до настоящего времени, также не вполне подходят для серийного производства. Кроме этого производственные способы требуют использования сложных шарнирных систем, вследствие чего, в большинстве случаев, для изготовления одного компонента приходится использовать десятки пресс-форм. Помимо этого обработку изделий необходимо завершить в течение нескольких дней, поскольку материал портится при хранении при комнатной температуре до его вулканизации, поэтому известные способы не допускают внезапной остановки производства и связаны с высокой вероятностью производственного брака.

Следовательно, известные несущие корпуса кузовов очень дорогостоящи, а их серийное производство затруднено из-за невозможности обеспечить повторяемость большинства компонентов. Детали преимущественно изготавливаются из предварительно пропитанных волокон, которые дороги и требуют высокой оперативности. Способ их изготовления дополнительно отличается четким разделением между производством и сборкой, используемые пресс-формы имеют ограниченный срок службы, а производственный цикл, в котором они используются, требует использования большого числа пресс-форм для одной изготовляемой детали.

В US 5079055 раскрыт усилительный элемент для изделий из композитных материалов, у данного элемента имеется вставка и резьбовое отверстие. Однако во время формования композитного материала с усилительным элементом подобное резьбовое отверстие нежелательно может заполняться полимером, поскольку оно открыто снаружи.

Для устранения данного недостатка в FR 2783196 раскрыта прокладка, снабженная вставкой с резьбовым отверстием, которое закрыто одной или несколькими заглушками. Заглушка удаляется при механической обработке после формования композитного материала. Между тем, данный известный способ является более дорогостоящим, поскольку он предусматривает установку и удаление заглушек из резьбового отверстия, кроме этого он не позволяет осуществлять точное совмещение резьбового отверстия с формованным изделием, если вставки будут неидеально выровнены относительно изделия.

Таким образом, задача настоящего изобретения заключается в том, чтобы создать способ и изделия, лишенные указанных недостатков. Указанная задача решена посредством способа и изделия, основные особенности которых раскрыты в пунктах 1 и 13 формулы изобретения, соответственно, тогда как другие особенности раскрыты в зависимых пунктах формулы изобретения.

Способ и система по настоящему изобретению позволяют не только сократить затраты, позволив тем самым использовать изделия из композитных материалов в масштабах серийного производства, но также обеспечивают повторяемость, предусмотренную производственными стандартами.

Способ включает в себя совместную вулканизацию, при которой, по меньшей мере, два компонента изготавливаются таким образом, чтобы основной компонент выступал в качестве пресс-формы для вторичного компонента. Затем оба компонента совместно вулканизируются с использованием промежуточных подложек, исключая тем самым этапы склеивания. Данный способ может быть реализован при помощи конкретной модульной системы, выполняющей разные функции на протяжении производственного способа.

Промежуточные подложки, кроме этого, позволяют компенсировать допустимые отклонения, если таковые имеются, между компонентами, таким образом, что конечный продукт имеет точную форму и размеры. Для этого основной компонент предпочтительно формуется между двумя пресс-формами с использованием способа ЛПП (литьевое прессование полимера), таким образом, чтобы поверхности его внутренней и внешней стенок имели точную форму и размеры.

Настоящее изобретение также относится к несущему корпусу кузова, содержащему остов, который, по существу, соответствует отсекам автотранспортного средства и крыше, которая закрывает данный остов. Данные два компонента предпочтительно изготавливаются с использованием способа и системы по настоящему изобретению. Себестоимость способа относительно невысока благодаря широкому использованию производственных технологий, отличающихся от препрега в автоклаве, таких как ЛПП и способ сплетения. Оба этих способа основаны на укладке сухих волокон внутрь пресс-форм и последующей заливке полимера. Способ сплетения основан на автоматическом плетении волокон на оправке и последующей заливке полимера, тогда как способ ЛПП основан на помещении сухих волокон и последующей заливке полимера. Придание формы подложкам и их последующая укладка в пресс-формы может быть автоматизирована, позволяя тем самым получать более повторяемые и экономичные детали, изготавливаемые при помощи данных способов.

Модульность пресс-форм позволяет сократить не только количество пресс-форм, но также и количество пресс-форм на единицу продукции: например, некоторые несущие корпуса кузовов, выпускавшиеся до настоящего времени, изготавливаются за один этап формования. Сложность геометрических форм и количество подузлов требуют использования десятков пресс-форм для изготовления одного компонента. Между тем, в способе и системе по изобретению наблюдается совершенно противоположная ситуация, когда при помощи нескольких пресс-форм изготавливается большое количество деталей именно за счет модульности системы.

Дополнительное преимущество способа и системы заключается в комбинировании модульных пресс-форм, когда изготовленная деталь становится пресс-формой для последующих деталей, и в массовом использовании менее агрессивных способов, чем препрег, что позволяет увеличить срок службы пресс-форм и изготавливать при помощи одной основной пресс-формы до 400 деталей, а при помощи вторичной пресс-формы - до 800 деталей, тогда как срок службы пресс-форм, использовавшихся до настоящего времени, рассчитан примерно на 150 деталей.

Сокращение затрат на оборудование, таким образом, позволяет не только сократить количество пресс-форм, но также снизить расходы на обслуживание и восстановление пресс-форм во время их использования.

Другое преимущество способа и системы заключается в возможности осуществлять параллельно несколько производственных этапов. Несущие корпуса кузова, изготавливавшиеся до настоящего времени в ходе нескольких очень сложных этапов формования, имели высокий процент брака. Вероятность возникновения ошибок и дефектов в единственном сложном элементе, безусловно, выше, чем у элемента, изготавливаемого в ходе нескольких простых и в особенности независимых этапов. Различные этапы, выполняемые параллельно, позволяют осуществлять переделку отдельных компонентов и останавливать производство.

Конкретные прокладки, позволяют одновременно увеличить момент инерции нагружаемых секций несущего корпуса кузова, тем самым, придавая ему высокую структурную жесткость, и получить пространство для размещения металлических вставок для конструктивного соединения с другими деталями автотранспортного средства. Подобные прокладки преимущественно помещаются между подложками, относящимися к разным секциям несущего корпуса кузова, однако они также могут находиться в середине наслаивания отдельных компонентов.

Желательно упростить способ за счет формования вставок в прокладках в определенном положении так, чтобы подобные вставки не формовались между двумя подложками компонентов из композитного материала, что уменьшит сложность обработки подложек. Кроме этого, в конце производственного способа во вставках, например, проделываются резьбовые отверстия для упрощения данного способа, а также для получения конечного изделия с прецизионной обработкой, поскольку положение резьбовых отверстий не зависит от положения вставок, а определяется положением конечного изделия, используемого в качестве абсолютного эталона. Таким образом, подобная компоновка позволяет компенсировать возможное неточное расположение вставок в конечном изделии.

Основной компонент, а именно внутренняя стенка остова несущего корпуса кузова, предпочтительно изготавливается с использованием способа ЛПП, в частности способа ЛПП в соответствии с итальянским документом MI2010A001072, с использованием нескольких основных пресс-форм, в середине наслоения которых предпочтительно находятся семь прокладок с металлическими вставками, находящихся внутри вспомогательных пресс-форм, заполненных микропористой эпоксидной пластмассой, которая вулканизируется для придания прокладке окончательной формы. Подобные вставки также могут включать в себя элементы из композитного материала, в частности углеродных волокон.

Конкретные прокладки, размещаемые между основным компонентом и вторичными компонентами, а именно между внутренней и внешней стенками остова несущего корпуса кузова, могут изготавливаться параллельно с этим же самым способом, в частности за счет создания полых конструкций из композитного материала, содержащих вставки, которые могут оставаться пустыми или заполняться микропористой эпоксидной пластмассой.

Другие преимущества и особенности способа, прокладки и изделия по настоящему изобретению станут понятны специалистам в данной области техники из последующего подробного и неограничивающего описания одного из вариантов его осуществления, со ссылкой на прилагаемые чертежи, на которых представлено следующее:

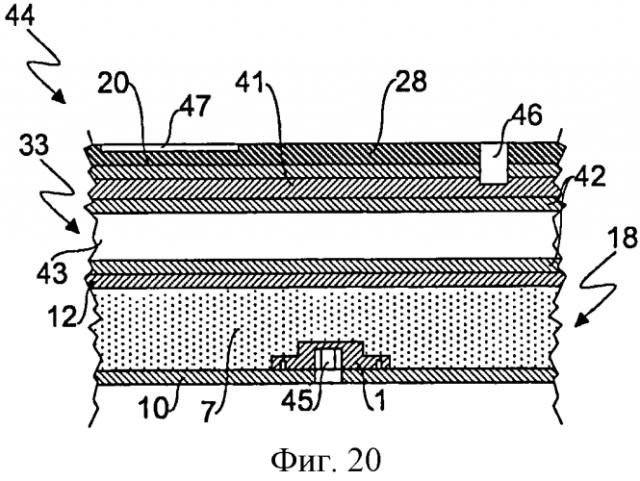

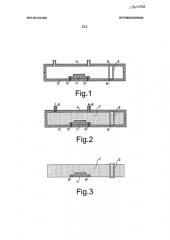

фиг.1 - вид в разрезе вспомогательных пресс-форм для первого этапа способа, в увеличенном масштабе;

фиг.2 - вид в разрезе вспомогательных пресс-форм по фиг.1 для второго этапа способа, в увеличенном масштабе;

фиг.3 - прокладка, полученная при помощи вспомогательных пресс-форм по фиг.1;

фиг.4 - вид в перспективе основных пресс-форм для третьего этапа способа;

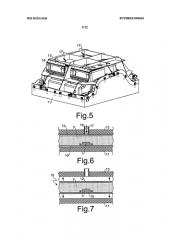

фиг.5 - вид в перспективе основных пресс-форм по фиг.4 для четвертого этапа способа;

фиг.6 - частичный разрез основной пресс-формы по фиг.5 в увеличенном масштабе;

фиг.7 - вид в разрезе по фиг.6 для пятого этапа способа;

фиг.8 - вид в перспективе основных пресс-форм по фиг.4 для пятого этапа способа;

фиг.9-12 - виды в перспективе вторичных пресс-форм для шестого этапа способа;

фиг.13-16 - виды в перспективе вторичных пресс-форм по фиг.9-12 для седьмого этапа способа;

фиг.17 - вид в перспективе пресс-форм и компонентов для восьмого этапа способа;

фиг.18 - вид в перспективе пресс-форм для девятого этапа способа;

фиг.19 - частичный разрез пресс-форм по фиг.18;

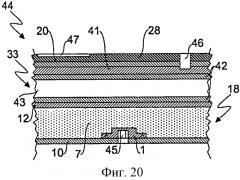

фиг.20 - частичный разрез по фиг.19 для десятого этапа способа;

фиг.21 - вид в перспективе остова, изготовленного с использованием способа;

фиг.22 - вид сверху остова по фиг.21;

фиг.23 - вид в сечении по линии XXIII-XXIII на фиг.22;

фиг.24 - фрагмент по линии XXIV на фиг.23;

фиг.25 - вид в сечении по линии XXV-XXV на фиг.22;

фиг.26 - фрагмент по линии XXVI на фиг.25;

фиг.27 - вид в перспективе крыши, изготовленной с использованием способа;

фиг.28 - несущий корпус кузова, содержащий остов по фиг.21 и крышу по фиг.27.

На фиг.1 показано, что на первом этапе способа одна или несколько вставок 1, 2 помещаются в одну или нескольких вспомогательных пресс-форм 3, 4, в частности, соприкасаясь, по меньшей мере, с одной функциональной поверхностью этих пресс-форм. Первые вставки 1, 2 предпочтительно изготавливаются из металла, в частности алюминия или легкого сплава, из композитного материала, в частности углеродного волокна, или комбинации из этих материалов, например, путем формования на предварительном этапе металлической вставки между двумя или несколькими подложками из волокон. Вспомогательные пресс-формы 3, 4 предпочтительно изготовлены из композитного материала, в частности углеродного волокна. У вспомогательных пресс-форм 3 и/или 4 предпочтительно имеются выступы 5 и/или посадочные места 6 для удержания первых вставок 1, 2 в определенном положении. Для этого первые вставки 1, 2 имеют форму, взаимодополняющую указанные выступы 5 и/или посадочные места 6. В частности, выступы 5 являются штифтами, которые могут вставляться в соответствующие отверстия, образованные в первой вставке 1, предпочтительно с фрикционным соединением, так чтобы вставка 1 оставалась в неизменном положении даже в случае реверсирования вспомогательных пресс-форм 3, 4. Вставка 2 также может устанавливаться в посадочном месте 6 с фрикционным соединением.

На фиг.2 показано, что на втором этапе способа пластиковый материал 7 заливается через впускные и выпускные отверстия 8 во вспомогательные пресс-формы 3, 4, после чего он вулканизируется путем нагревания вспомогательных пресс-форм 3, 4 в печи при температуре от 80°C до 150°C. Вспомогательные пресс-формы 3, 4 предпочтительно поворачиваются во время их нагревания для равномерного распределения в них пластикового материала 7. Пластиковый материал 7 предпочтительно является таким материалом, как микропористая эпоксидная пластмасса, которая расширяется во время вулканизации.

Со ссылкой на фиг.3 показано, что после вулканизации микропористой эпоксидной пластмассы вспомогательные пресс-формы 3, 4 охлаждаются до температуры ниже 50°C, раскрываются и отделяются от изделия 7, которое образует конкретную первую прокладку для изделий из композитного материала. Прокладка 7, таким образом, содержит вулканизированную микропористую эпоксидную пластмассу, которая включает в себя, по меньшей мере, частично первые вставки 1, 2, которые могут выступать из первой прокладки 7, либо иметь поверхность, заметную снаружи первой прокладки 7. Соответственно отверстия 9 во вставке 1 под штифты 5 открыты снаружи.

Со ссылкой на фиг.4-6 показано, что на третьем этапе способа одна или несколько, в частности две, первых основных подложек 10 из волокон, в частности углеродных волокон, предпочтительно сухих, в частности связанных с определенным количеством полимера, составляющим от 0 до 10%, предпочтительно 5 весовых %, помещаются, по меньшей мере, на одну функциональную поверхность первой основной пресс-формы 11. Одна или несколько первых прокладок, в частности одна или несколько первых прокладок 7 с одной или несколькими первыми вставками 1, 2, изготовленных в соответствии с описанным выше способом, могут размещаться так, чтобы они соприкасались с первыми основными подложками 10 и/или с первой основной пресс-формой 11. Затем одна или несколько, в частности две, вторых основных подложек 12 из волокон, в частности углеродных волокон, предпочтительно сухих, помещаются на первые основные подложки 10 и/или в первую основную пресс-форму 11 и/или на первые прокладки 7. По меньшей мере один участок первых прокладок 7 предпочтительно находится между первыми основными подложками 10 и вторыми основными подложками 12. По меньшей мере одна вторая основная пресс-форма 13 выровнена с первой основной пресс-формой 11, например, при помощи взаимодополняющих штифтов и отверстий и закреплена к первой основной пресс-форме 11, например, при помощи механических крепежных устройств, в частности подвижных защелок и/или винтов, так, чтобы первые основные подложки 10, первые прокладки 7 и вторые основные подложки 12 находились между функциональными поверхностями основных пресс-форм 11, 13. У основных пресс-форм, в частности у второй основной пресс-формы 13, могут быть предусмотрены подвижные стенки 14 и/или блоки 15, образующие прорезанные участки и/или глубокие полости, соответственно, в формуемом изделии. На фиг.4, для упрощения, основные подложки 10, 12 показаны прямоугольной формы, однако каждая основная подложка 10, 12 может быть разделена на множество участков разной формы, размера, толщины и/или плетения, подобные участки предпочтительно разрезаются на станках с ЧПУ. Первые прокладки 7 также могут иметь форму и/или размеры, отличающиеся от изображенных на фиг.4.

На четвертом функциональном этапе способа полимер 16 для композитных материалов заливается под давлением от 0,5 бар до 3,5 бар, в частности от 1,5 до 2,5 бар, через одно или несколько впускных отверстий 17 между основными пресс-формами 11, 13 и предпочтительно удаляется под давлением менее 0,5 бар, в частности от 0,001 до 0,02 бар, через одно или несколько выпускных отверстий так, чтобы пропитать основные подложки 10, 12 полимером 16. Затем полимер 16 вулканизируется за счет нагрева основных пресс-форм 11, 13 в печи для формования, по меньшей мере, одного основного компонента. Основные пресс-формы 11 и/или 13 предпочтительно нагреваются, в частности, при температуре от 25°C до 70°C перед заливкой в них полимера 16. Основные пресс-формы 11 и/или 13 предпочтительно изготовлены из композитного материала, в частности они состоят из множества подложек из волокон, в частности углеродных волокон, предварительно пропитанных полимером, который вулканизируется на подготовительном этапе для создания готовых пресс-форм 11 и/или 13. У первой основной пресс-формы 11 имеется преимущественно выгнутая функциональная поверхность, тогда как функциональная поверхность второй основной пресс-формы 13 является преимущественно вогнутой. В частности, у первой основной пресс-формы 11 имеется функциональная поверхность с двумя выгнутыми участками, разделенными вогнутым каналом, тогда как у второй основной пресс-формы 13 имеется функциональная поверхность с двумя вогнутыми участками, разделенными выгнутым каналом. Сечение выгнутых участков и/или вогнутого канала первой основной пресс-формы 11 и/или вогнутых участков и/или выгнутого канала второй основной пресс-формы 13 является, по существу, прямоугольным или, по существу, трапециевидным.

Со ссылкой на фиг.7 и 8 показано, что на пятом этапе способа основные пресс-формы 11, 13 охлаждаются, раскрываются при температуре от 40°C до 70°C, а затем отделяются от основного компонента 18, содержащего основные подложки, которые вулканизируются с полимером 16, образуя, по меньшей мере, одну внутреннюю стенку 10 и/или одну внешнюю стенку 12, соответственно, основного компонента 18, по меньшей мере, с одной первой прокладкой 7, расположенной между данными стенками 10, 12. По одному из альтернативных этапов способа основной компонент 18 остается в первой основной пресс-форме 11 так, чтобы внутренняя стенка 10 продолжала соприкасаться с функциональной поверхностью первой основной пресс-формы 11.

На фиг.9-12 показано, что на шестом этапе способа, который может осуществляться до, во время или после предыдущих этапов, одна или несколько, в частности две, вторичных подложек 19, 20, 21, 22 из волокон, в частности углеродных волокон, предпочтительно предварительно пропитанных (препрег), связанных с некоторым количеством полимера, составляющим свыше 10 весовых %, помещаются, по меньшей мере, на одну функциональную поверхность, по меньшей мере, одной первой вторичной пресс-формы 23, по меньшей мере, одной второй вторичной пресс-формы 24, по меньшей мере, одной третьей вторичной пресс-формы 25 или, по меньшей мере, одной четвертой вторичной пресс-формы 26 соответственно. Одна или несколько вторых прокладок 27, 28, 29, 30 предпочтительно из металла, в частности пластин, изготовленных из алюминия или легкого сплава, и/или композитного материала могут помещаться между двумя вторичными подложками, или между вторичной подложкой и вторичной пресс-формой, или снаружи вторичных подложек, которые затем помещаются между второй прокладкой и вторичной пресс-формой. На фигурах 9 и 12 вторые вставки 27, 30 расположены между двумя вторичными подложками 19 или 22, соответственно, тогда как на фигурах 10 и 11 вторые вставки 28, 29 расположены между вторичными подложками 20, 21 и второй вторичной пресс-формой 24 или третьей вторичной пресс-формой 25 соответственно. На фигурах 9-12, для упрощения, вторичные подложки 19, 20, 21, 22 показаны прямоугольной формы, между тем каждая вторичная подложка 19, 20, 21, 22 может быть разделена на множество участков разной формы, размера, толщины и/или плетения. Вторые вставки 27, 28, 29, 30 также могут иметь форму и/или размеры, отличающиеся от показанных на фигурах 9-12.

Вторичные пресс-формы 23, 24, 25, 26 с вторичными подложками 19, 20, 21, 22 и вторыми вставками 27, 28, 29, 30 вставляются в вакуумные мешки, нагреваются до температуры выше 120°C и помещаются в автоклав с давлением свыше 5 бар так, чтобы вторичные подложки 19, 20, 21, 22 и вторые вставки 27, 28, 29, 30 прижимались к вторичным пресс-формам 23, 24, 25, 26, пока происходит вулканизация полимера во вторичных подложках 19, 20, 21, 22.

Со ссылкой на фигуры 13-16 показано, что на седьмом этапе способа вторичные подложки 19, 20, 21, 22, после завершения вулканизации полимера, образуют вторичные компоненты 19, 20, 21, 22, по меньшей мере, одна поверхность которых соответствует, по меньшей мере, одной функциональной поверхности вторичных пресс-форм 23, 24, 25, 26. Вторичные компоненты 19, 20, 21, 22 могут быть отделены от вторичных пресс-форм 23, 24, 25, 26, либо оставлены в них. У вторичных пресс-форм 23, 24, 25, 26 имеется преимущественно вогнутая функциональная поверхность.

Со ссылкой на фиг.17 показано, что на восьмом этапе способа основной компонент 18 помещается, по меньшей мере, в одну дополнительную первую основную пресс-форму 31, по меньшей мере, одна функциональная поверхность которой, по существу, равна функциональной поверхности первой основной пресс-формы 11, либо, как вариант, основной компонент 18 остается в первой основной пресс-форме 11. Одна или несколько, в частности три, вторых прокладок 32, 33, 34, предпочтительно покрытые, по меньшей мере, одним клеевым слоем, помещаются на основной компонент 18. По меньшей мере один клеевой слой предпочтительно наносится на участки основного компонента 18, не закрытые вторыми прокладками 32, 33, 34, после чего одна или несколько, в частности две, промежуточных подложек (на фигуре не показаны) из волокон, в частности углеродных волокон, предварительно пропитанных полимером (препрег), помещаются на вторые прокладки 32, 33, 34 и/или на основной компонент 18, находящийся в первой основной пресс-форме 11 или 31.

Во время нанесения промежуточных подложек на основной компонент 18 и/или на вторые прокладки 32, 33, 34 промежуточные подложки могут покрываться, по меньшей мере, одной антиадгезионной пленкой, а вторичные компоненты 19, 20, 21, 22 временно могут помещаться на промежуточные подложки для проверки правильного расположения вторых прокладок 32, 33, 34, предпочтительно за счет помещения вторичных пресс-форм 23, 24, 25, 26 на вторичные компоненты 19, 20, 21, 22, после чего вторичные компоненты 19, 20, 21, 22 и антиадгезионная пленка удаляются.

Затем промежуточные подложки прижимаются к основному компоненту 18 при помощи вакуумного мешка, после чего на промежуточные подложки предпочтительно наносится, по меньшей мере, один клеевой слой. Затем вторичные компоненты 19, 20, 21, 22 помещаются на промежуточные подложки и/или на вторые прокладки 32, 33, 34 и/или на основной компонент 18 при помощи дополнительных вторичных пресс-форм 35, 36, 37, 38, у которых имеется, по меньшей мере, одна функциональная поверхность, по существу, равная функциональным поверхностям вторичных пресс-форм 23, 24, 25, 26 соответственно. Вместо использования дополнительных вторичных пресс-форм 35, 36, 37, 38 вторичные компоненты 19, 20, 21, 22 оставляют во вторичных пресс-формах 23, 24, 25, 26.

У основных пресс-форм 11, 13 и/или 31 и вторичных пресс-форм 23, 24, 25, 26 и/или 35, 36, 37, 38 имеются поверхности соответствующей формы и/или элементы, например штифты и отверстия, для механического соединения с соответствующими формами и/или элементами, например отверстиями и штифтами, по меньшей мере, одной основной пресс-формы 11, 13, 31, и/или, по меньшей мере, одной вторичной пресс-формы 23, 24, 25, 26, 35, 36, 37, 38, и/или, по меньшей мере, одной дополнительной вторичной пресс-формы 39 с имеющейся у нее функциональной поверхностью, которая по существу равна, по меньшей мере, одному участку функциональной поверхности второй основной пресс-формы 13.

Со ссылкой на фиг.18 показано, что на девятом этапе способа первые основные пресс-формы 11 и/или 31 и вторичные пресс-формы 23, 24, 25, 26, 35, 36, 37, 38 и 39 скрепляются друг с другом при помощи механических крепежных устройств, в частности подвижных защелок и/или винтов, образуя модульный формовочный узел 40. Первые основные пресс-формы 11 и/или 31 предпочтительно устанавливаются на каретку (на фигуре не показана), снабженную запорной системой, обеспечивающей взаимное перемещение между пресс-формой и кареткой так, чтобы формовочный узел 40 можно было легко перемещать.

На фиг.19 показано, что основной компонент 18 и вторичный компонент 20 со второй прокладкой 28 расположены между первой основной пресс-формой, например дополнительной первой основной пресс-формой 31, и вторичной пресс-формой, например дополнительной второй вторичной пресс-формой 36. Вторая прокладка 33 расположена между основным компонентом 18 и вторичным компонентом 20, тогда как промежуточные подложки 41 расположены между второй прокладкой 33 и вторичным компонентом 20. Вторые прокладки 32, 33 и/или 34 предпочтительно изготовлены из композитного материала, в частности углеродного волокна, предпочтительно сухого, и формуются с использованием способа ЛПП или способа сплетения на предварительном этапе так, чтобы получить полую конструкцию 42 с имеющейся в ней полостью 43, которая может быть оставлена пустой или заполнена пластиковым материалом, в частности микропористой эпоксидной пластмассой. Затем формовочный узел 40 нагревается, в частности в печи, по меньшей мере, до температуры 130°C и/или, по меньшей мере, в течение 3 часов так, чтобы вулканизировался полимер на промежуточных подложках 41, которые образуют после вулканизации единую конструкцию с основным компонентом 18, вторичными компонентами 19, 20, 21, 22 и/или вторыми прокладками 32, 33, 34. Во время вулканизации полимера на промежуточных подложках 41 в формовочном узле 40 можно формовать другой основной компонент с использованием основных пресс-форм 11, 13 и/или формовать один или несколько дополнительных вторичных компонентов с использованием вторичных пресс-форм 23, 24, 25, 26.

Со ссылкой на фиг.20 показано, что на десятом этапе способа формовочный узел 40 раскрывается, а конечное изделие 44, содержащее основной компонент 18, соединенный с вторичными компонентами 19, 20, 21, 22 посредством вулканизированных промежуточных подложек 41, отделяется от основной пресс-формы 31 и от вторичных пресс-форм 35, 36, 37, 38, 39. Затем конечное изделие 44 помещается на опору и подвергается механической обработке, предпочтительно с помощью инструментов с цифровым программным управлением, по пяти осям, для образования резьбовых отверстий 45, и/или безрезьбовых отверстий, 46 и/или выемок 47, и/или проемов в конечном изделии и, в частности, во вставках, включенных в конечное изделие 44, например, в первой вставке 1 и во второй вставке 28 для того, чтобы можно было крепить элементы и/или конструкции к конечному изделию 44. Металлические вставки, по меньшей мере, одна поверхность которых обращена наружу, такие как вторая вставка 28, также могут быть перешлифованы для получения эталонных поверхностей с точными размерами и позициями.

Со ссылкой на фиг.21-26 показано, что остов 48 несущего корпуса кузова может содержать указанное конечное изделие 44, в частности оно может быть изготовлено с использованием способов и/или пресс-форм по настоящему изобретению. В этом случае у остова 48 имеется, по меньшей мере, одна внутренняя конструкция, содержащая основной компонент 18, внутренняя конструкция которого соединена с внешней конструкцией, содержащей вторичные компоненты 19, 20, 21, 22. Участки на нижней стороне остова 48, соответствующие дверным порогам несущего корпуса кузова, содержат вторые прокладки 32, 34, которые предпочтительно имеют, по существу, трубчатую форму, и/или являются полыми, и/или изготовлены при помощи технологии сплетения. По меньшей мере, одна вставка 49 может находиться во вторых прокладках 32, 34. Нижний задний участок остова 48, соответствующий лавочке сзади сидений в несущем корпусе кузова, содержит вторую прокладку 33, которая предпочтительно является полой и/или изготовлена с использованием способа ЛПП. Верхний передний участок остова 48, соответствующий основанию ветрового стекла несущего корпуса кузова, содержит, по меньшей мере, одну пару, по существу, клиновидных полостей 50, 51, которые получены при помощи блоков 15 второй основной пресс-формы 13.

Со ссылкой на фиг.27 и 28 показано, что крыша 52 несущего корпуса кузова может содержать указанное конечное изделие 44, в частности оно может быть изготовлено с использованием способов и/или пресс-форм по настоящему изобретению. У крыши 52 имеется, по меньшей мере, одна пара выступов 53, 54, которые спускаются вниз ниже рамы для ветрового стекла и имеют форму, которая, по существу, взаимодополняет форму полостей 50, 51, а именно, по существу, клиновидную форму таким образом, чтобы на заключительном этапе сборки крыша 52 могла быть прикреплена к остову 48 за счет крепления выступов 53, 54 в полостях 50, 51 предпочтительно при помощи адгезивных веществ, образуя несущий корпус 55 кузова. Крыша 52 также может крепиться к остову 48 посредством механических крепежных элементов.

Специалисты в данной области техники могут вносить любые изменения и/или дополнения в рассмотренные и изображенные здесь варианты осуществления изобретения, не выходящие за объем прилагаемой формулы изобретения. В частности, дополнительные варианты осуществления изобретения могут содержать технические признаки одного из пунктов прилагаемой формулы изобретения с добавлением одного или нескольких технических признаков, по отдельности или в любой комбинации, рассмотренных в описании и/или изображенных на чертежах.

1. Способ изготовления изделий (44, 48, 52) из композитного материала, отличающийся тем, что при его осуществлении выполняют, по меньшей мере, следующие этапы:- формуют по меньшей мере одну прокладку (7) из пластикового материала, содержащую одну или множество вставок (1, 2);- формуют по меньшей мере одно изделие (44, 48, 52) из композитного материала, содержащее по меньшей мере прокладку (7), и затем- механически обрабатывают по меньшей мере одну (1) из вставок (1, 2) для формирования в ней по меньшей мере одного резьбового отверстия (45).

2. Способ по п. 1, отличающийся тем, что вставки (1, 2) формуют с прокладкой (7) в одной или множестве вспомогательных пресс-формах (3, 4).

3. Способ по п. 2, отличающийся тем, что при формовании прокладки (7) вставки (1, 2) соприкасаются по меньшей мере с одной функциональной поверхностью вспомогательных пресс-форм (3, 4).

4. Способ по п. 2, отличающийся тем, что при формовании прокладки (7) вспомогательные пресс-формы (3, 4) нагревают для вулканизации пластикового материала и поворачивают их при нагревании для равномерного распределения пластикового материала во вспомогательных пресс-формах (3, 4).

5. Способ по п. 2, отличающийся тем, что во вспомогательных пресс-формах (3, 4) расположены выступы (5) и/или посадочные места (6) для удержания вставок (1, 2) в заданном положении.

6. Способ по п. 5, отличающийся тем, что вставки (1, 2) удерживаются за счет трения в заданном положении на выступах (5) и/или в посадочных местах (6).

7. Способ по п. 5, отличающийся тем, что выступы (5) являются штифтами, которые выполнены с возможностью введения в соответствующие отверстия (9), выполненные во вставке (1).

8. Способ по п. 1, отличающийся тем, что вставка (1) с выполненным в ней резьбовым отверстием (45) является частью изделия (44) из композитного материала.

9. Способ по п. 1, отличающийся тем, что стенка (10) изделия (44) из композитного материала закрывает вставку (1) с выполненным в ней резьбовым отверстием (45).

10. Способ по п. 9, отличающийся тем, что стенку (10) изделия (44) из композитного материала перфорируют при механической обработке вставки (1) для формирования в ней резьбового отверстия (45), при этом выполненное отверстие в стенке (10) изделия (44) из композитного материала выровнено с резьбовым отверстием (45) во вставке (1) и имеет такой же диаметр.

11. Способ по п. 1, отличающийся тем, что пластиковый материал является материалом, который расширяется при вулканизации.

12. Способ по п. 11, отличающийся тем, что пластиковый материал является микропористой эпоксидной пластмассой.

13. Изделие (44, 48, 52) из композитного материала, включающее по меньшей мере одну прокладку (7) из пластикового материала, содержащую по меньшей мере одну вставку (1) с выполненным в ней по меньшей мере одним резьбовым отверстием (45), в котором стенка (10) изделия (44) из композитного материала закрывает вставку (1), отличающееся тем, что в стенке (10) выполнено отверстие, которое выровнено с резьбовым отверстием (45) и имеет такой же диаметр.

14. Изделие (44, 48, 52) по п. 13, отличающееся тем, что во вставке (1) выполнены дополнительные отверстия (9), закрытые стенкой (10).

15. Остов (48) несущего корпуса кузова, отличающийся тем, что содержит изделие по п. 13.

16. Остов (48) несущего корпуса кузова, отличающийся тем, что содержит изделие по п. 14.

17. Крыша (52) несущего корпуса кузова, отличающаяся тем, что содержит изделие по п. 13.

18. Крыша (52) несущего корпуса кузова, отличающаяся тем, что содержит изделие по п. 14.